机床创新产品的案例(中)

2018-03-05张曙张炳生卫汉华

张曙,张炳生,卫汉华

(1.同济大学现代制造技术研究所,上海200092)(2.上海纳侬精密机械公司,上海200092)(3.香港理工大学工业中心,香港)

(上 接 第1期)

3 复合加工机床

3.1 复合的目的是完整加工

机床的基本功能是将毛坯转化为具有所需形状、尺寸和表面质量的零件。这一转化过程通常需要历经不同的工艺过程,如车削、铣削、钻削、磨削和热处理等。传统的工序分散模式是将不同的工艺过程分散在不同工作地的机床上,工件在一台机床上加工完毕后需要卸下然后在另一台机床上重新定位装夹,机床之间需进行物料的人工或自动搬运,从而产生了不增值的运输和等待时间,如图34所示。

图34 传统的零件加工流程

复合加工的目标是在一台机床上完成一个零件的所有加工工序。换句话说,也就是不管工件多么复杂,经过一次装夹就能加工完毕,即完整加工(complete machining)。完整加工的优点是:

1)随着数控机床性能的提高,机床加工过程的切削时间越来越短。机床的辅助时间和工件在工序之间的滞留往往成为影响交货期的主要因素,而缩短产品的制造周期可以创造巨大的利润空间。

2)在完整加工中,工件只需进行一次装夹定位,避免了多次装夹和机床定位误差的叠加,以及多台机床操作者不同熟练程度带来的偶然误差,从而大大提高了零件加工精度。

3)尽管完整加工机床的单台价格较贵,但是由多台机床变为1台机床,总的设备投资和所占用的车间面积大为减少,最终提高了投资效益。

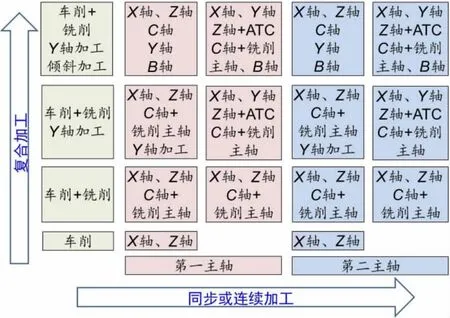

3.2 车铣复合加工机床

车铣复合加工机床是从数控车床发展而来。早期的数控车床只有1个主轴和1个刀架滑座(X轴和Z轴进给),后来发展到2个主轴和多个刀架滑座,并增加了铣削主轴。车铣复合可能的组合如图35所示。垂直坐标表示工艺过程的复合程度,而水平坐标描述主轴数的增加和机床结构的复杂程度[23]。

日本西铁城宫野精机(Citizen Miyano Machinery)公司推出的ABX-TH3系列车铣复合加工中心是具有特色的车铣复合机床,其结构配置如图36所示。从图中可见,在成45°倾斜的床身上配置有左右2个主轴。左主轴在Z方向是固定的,提供车削的动力或C轴圆周进给。右主轴是第二主轴,在Z方向可以移动,除提供车削的动力外,还提供C轴圆周进给和Z轴直线进给。主轴转速范围为50r/min~ 5 000r/min,左主轴功率为11.0kW,右主轴功率为5.5kW。

图35 车铣复合的可能组合形式

图36 车铣复合的加工中心

图37 异形零件的加工

该机床配置有3个带刀具转塔的滑座。上左滑座可进行X,Y,Z轴方向的移动和C轴的回转,上右滑座可进行X轴向和Y轴向的移动以及C轴的回转,下滑座可进行X轴向和Z轴向的移动以及C轴的回转。机床一共有12个数控轴,在图中分别以不同颜色表示。每个刀具转塔上可安装12把刀具,包括自驱动刀具。例如转速范围为40r/min~6 000r/min、由2.2kW交流伺服电动机驱动的铣削主轴,可实现各种不同加工工艺。该机床主要用于加工异形中小型零件,按照最大棒料直径区分,可分为51TH3 (φ51mm)和65TH3(φ65mm)两种规格型号。

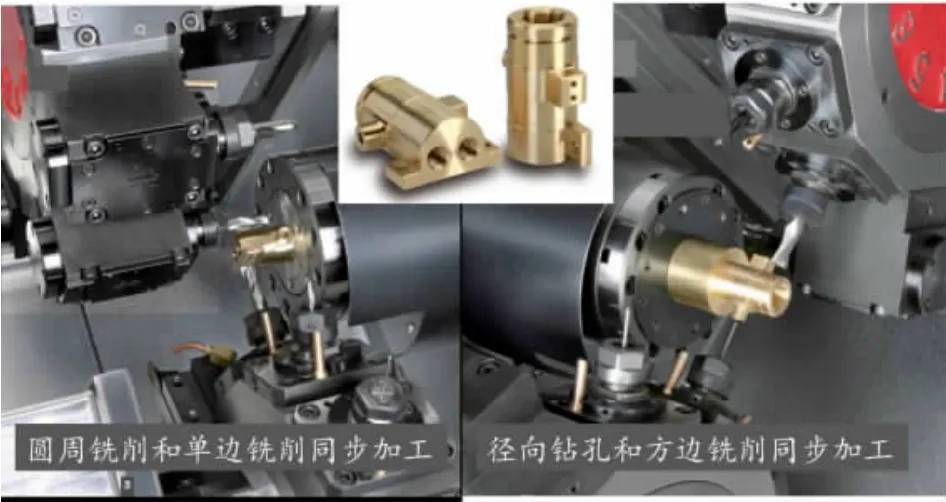

该机床的左右主轴和上下3个刀架滑座之间可同步控制,以便加工异形零件,如图37所示。从图中可见,借助圆周铣削和单边铣削可以同步加工不完整圆柱表面的零件,借助径向钻孔和方边铣削可以同步加工相交孔和带方耳的异形零件。类似的零件按照传统工艺方法即使分散到多台车床和铣床上,也需借助特殊夹具才能加工。现在用一台机床就可从毛坯直接完整加工出来,大幅度提高了生产效率,提高了加工精度,缩短了加工周期,降低了制造成本[24]。

图38 WFL车铣加工中心

奥地利WFL公司是最早推出车铣复合加工机床的厂商之一。WFL公司的MillTurn系列机床共有5个,从M35到M150(最大车削直径从520mm 到1 560mm,中心距长度从2 000mm到8 000mm不等),其中M50车铣加工中心的外观如图38所示。

不同型号的WFL车铣复合加工机床均采用球墨铸铁、60°倾斜床身。这种结构设计使得切削力同Z轴导轨垂直,提高了机床动静态性能和加工精度,且便于排屑。安装在横向滑座上的车、镗、铣单元借助齿轮齿条驱动机构纵向移动,采用液压系统夹紧,以确保其稳定性。机床的右侧设有刀库,可安装50 或100把刀具。

另外,机床人性化的设计使操作者可以方便地接近工作区域。控制器的操作屏幕可以水平移动和旋转,以便操作者观看加工过程,而且整个操作面板可以调整高度。

WFL机床的另一创新点是齿轮齿面加工软件Flanx,它的推出,使得在车铣加工中心上可以加工内外圆柱齿轮、螺旋伞齿轮以及双曲面齿轮,扩大了工艺范围。

WFL公司的所有型号机床都采用西门子840D数控系统,并根据复合加工的特点开发了许多用于特殊加工工艺的软件包,借助这些软件包提高了编程效率,使复杂形状零件的加工变得简便易行[25]。例如带B轴的车削加工、曲柄销铣削加工、曲轴加工、凸轮铣削加工和深孔钻削加工,如图39所示。3.3铣车复合加工机床[26]

图39 车铣复合加工的典型零件

铣车复合加工机床通常以立式或卧式加工中心为基础,配置车削主轴或回转工作台而构成。德马吉森精机公司推出了DMU 60/80/125/160FD duoBLOCK主体结构和DMU/DMC 210/340/600龙门结构两个系列的铣车复合加工中心。

DMU60/80/125/160 FD duoBLOCK系列铣车复合加工中心是在duoBLOCK万能铣床的基础上,借助直接驱动工作台(C轴)将铣削和车削工艺集成在一台机床上,如图40所示。该系列铣车复合加工机床配置有45°倾斜的数控摆动铣头(A轴和B轴),可在水平、垂直或倾斜位置工作,使机床具有5轴联动和5面加工的功能。根据规格的大小,回转工作台可提供不同的铣削和车削所需的转速和扭矩。其中DMU80 FD机床的回转工作台,在铣削时的最大转速为30r/min,在车削时的最大转速为800r/min,最大扭矩为2 050N·m,可为铣削、车削以及齿轮加工工艺过程提供良好的条件。

图40 DMU FD系列铣车加工中心

借助DMU FD系列铣车复合加工中心,可以进行既具有车、钻、镗圆柱表面又有平面、曲面和齿形铣削要求的大型零件的完整加工,如图41所示。3.4磨车铣钻复合加工机床[27]

图41 铣车加工的典型零件

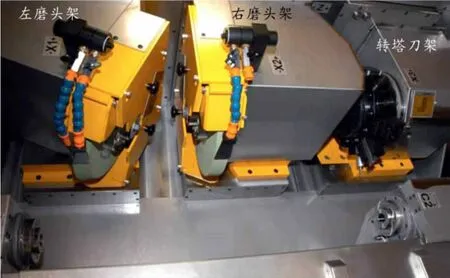

磨削通常是零件加工的最后工序,用于获得精确的尺寸精度和表面质量。瑞士斯图特(Studer)公司的S242型磨车复合加工机床,将外圆磨削和硬车削加工两种技术结合在一起,一次装夹就能够高效率地加工完毕一个零件。该机床采用模块化设计理念,借助8个横向头架模块(4个左、右、正、斜外圆头架,4个8~18工位的转塔刀架),从而可组合成25种不同的配置方案。

配置3个横向头架:2个磨削头架(X1和X2)和1个转塔头架(X3)的例子如图42所示。

图42 S242磨车复合机床

S242型磨车复合加工机床的顶尖距为800mm,最大加工长度为600mm。转塔头架上可以安装车、钻、镗、铣刀以及内圆磨头和端面磨头。S242型磨车复合加工机床采用人造花岗岩(Granitan S103)床身,并设计成倾斜结构。其主要优点有:1)操作时的易接近性;2)加工时的良好减振性;3)高性能的热稳定性;4)有利于切屑和冷却液的迅速排出。

磨削和硬车削的复合加工可以大幅度缩短精密零件的加工时间。一个加工HSK 63刀柄的案例如图43所示。从图中可见,传统工艺方案是采用普通外圆磨床加工,需要5个工步、2次装夹,加工循环时间为181s。采用S242型磨车复合加工机床,只需要1个磨削工步和3个车削工步,加工循环时间为98s,缩短了45%,大大提高了生产效率。3.5铣削激光复合加工机床[28]

图43 磨车复合加工与传统磨削的比较

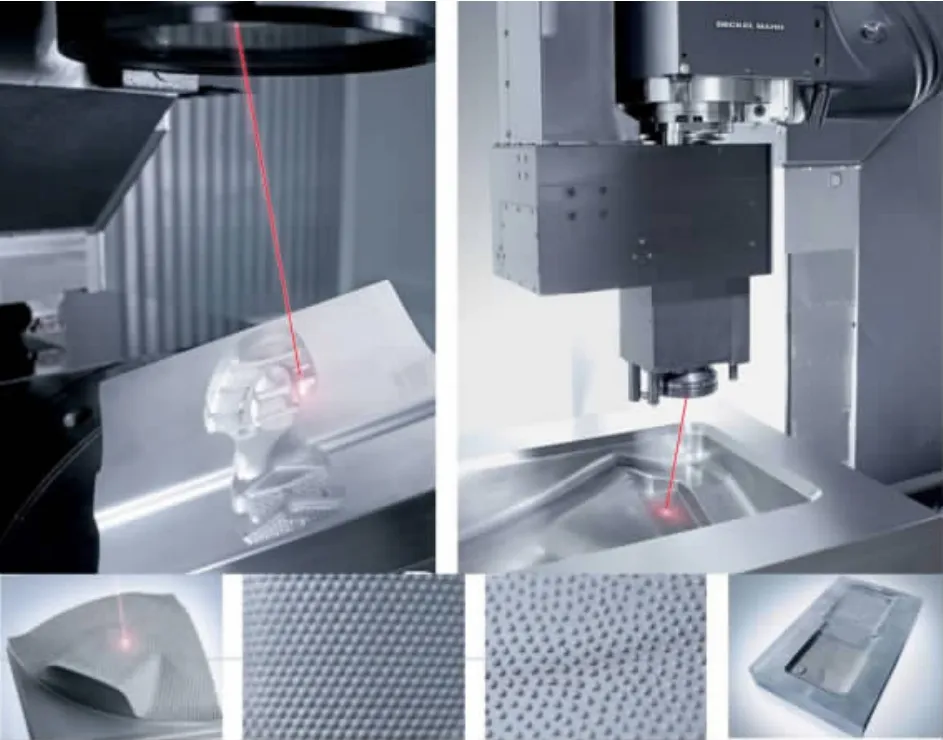

激光纹理加工是一项相对较新的加工工艺,对模具制造业颇具吸引力。特别是与5轴联动加工结合后,非常适合加工表面形状复杂的模具。例如,德马吉森精机旗下的藻厄激光技术公司(Sauer LaserTec)在DMU系列数控加工中心上集成激光纹理加工技术,推出新型复合加工机床LaserTec系列,实现在同一台机床上进行铣削和激光加工。

激光纹理加工是一种经济实用的加工技术,适合加工不规则的表面和复杂的三维模具。例如,汽车工业正在采用新的纹理替代皮革纹理;聚酯瓶制造商提出了诸如在瓶上制作更复杂三维徽标的要求。就这两个领域的应用而言,激光纹理加工比传统蚀刻技术显然向前迈进了一大步。典型的激光纹理加工实例如图44所示。

图44 典型的激光纹理加工实例

激光纹理加工技术为产品设计师提供了更多自由,同时也能降低零件的加工成本。蚀刻技术面对许多要求高的纹理加工无能为力,即使采用光化学膜,皱痕往往也难以避免,必须进行精细的、昂贵的后处理。

激光加工的定位精度和重复精度极高。重复精度尤其重要,激光束在每一次加工行程中只切除几微米的材料。根据不同的结构深度,完成一处的加工可能需要50次或更多次行程。激光头通过HSK刀柄安装在机床上(手工更换时间不到10min),一次装夹即可完成模具的纹理加工。

在激光加工前,根据所有表面结构数据生成灰度位图,然后用三维动画软件添加这些三维数字结构特征图形。藻厄激光技术公司开发的LaserSoft三维软件,可将表面结构数据转化成在加工时可以使用的数据。该软件可以帮助激光束在工件上定位,确保激光束以最理想的90°角到达目标区域。其主要流程是,首先生成表面结构数据灰度位图;其次创建均匀和低失真的三维表面网格;然后用Laser-Soft三维编程系统计算激光轨迹;最后借助Laser-Soft三维软件将激光器在工件上正确定位,并对表面进行加工。

4 倒置加工机床

4.1 倒置加工是一种高效加工方式[29]

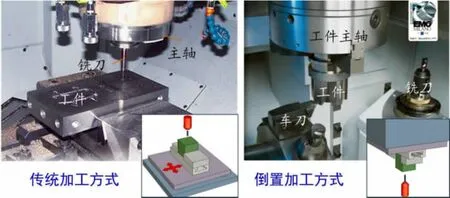

倒置加工(reverse machining)是近年发展起来的一种高效率加工方式。倒置机床的主要特征是:

1)传统的加工方式是工件放置在工作台上,刀具(如铣刀)夹持在主轴上,主轴从上面移向工件进行加工。倒置加工反其道而行之,工件从上面移向刀具完成进给,刀具固定不动(车削)或刀具主轴作回转运动(铣削),如图45所示。

图45 传统加工与倒置加工的比较

2)由于进给运动由夹持工件的主轴来完成,机床上可以配置多个动力头或多种刀具而无需刀库,因此机床结构非常紧凑。

3)由于工件夹持在主轴上,加工过程产生的切屑以及冷却液直接向下排放到机床下方的收集器内,有利于将热量快速移除,减少了热变形,从而保证加工精度。

4)由于工件在夹持状态下移动,倒置加工仅适于加工尺寸较小和质量有限的零件。

4.2 倒置式多主轴立式加工中心[30]

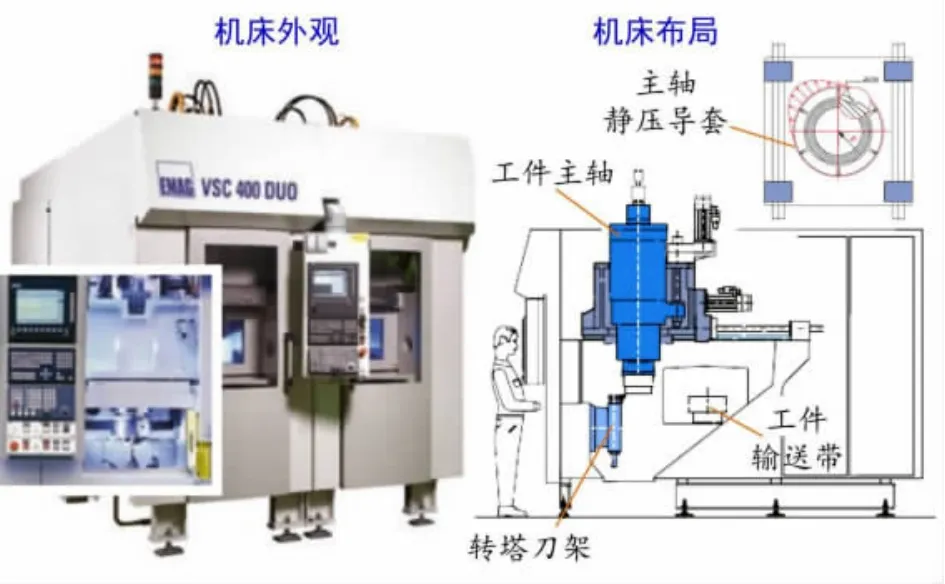

德国埃马克(EMAG)公司是倒置式加工的先驱者。其主要产品如VL系列标准车床、VLC系列通用车床、VSC系列生产车床等,皆采用倒置式总体布局。倒置立式车床与一般卧式车床的不同点在于可借助主轴抓取工件,自行完成工件的装卸,其运动行程很小,上下料时间很短。这种上下料方式与龙门桁架机械手或机器人相比,造价便宜,节拍快,性能可靠,特别适合大批量生产的需要。

埃马克公司产品中的VSC系列倒置式多功能生产中心,结构紧凑、占地面积小,每台机床都是一个高度集成化的生产单元。可根据客户需要,实现车、钻、镗、铣、磨和其他工艺过程,加工完毕后可在机床中测量工件的加工精度,并按测量结果进行误差自动补偿。

根据配置的主轴数目不同,VSC系列机床共有DUO型(双主轴、两个加工区)、TWIN型(双并排主轴)和TRIO型(3并排主轴)3种变型,分别用于满足不同批量生产的需求。

埃马克公司的VSC 400 DUO型机床的外观和结构配置如图46所示。从图中可见,VSC 400 DUO机床是由左右两个隔开的加工区组成。每个加工区前侧都配置有转塔刀架,刀架上可以安装车刀、自驱动铣刀、磨头等12把不同的刀具。床身上方顶部的十字滑座在伺服电动机和滚珠丝杠驱动下沿线性导轨作X,Y轴向移动。主轴套筒由伺服电动机驱动在上滑座中间的圆柱静压导套中上下滑行(Z轴向),无摩擦、无磨损。工件由贯穿两床身的输送带送达主轴下方,进行上下料。

图46 VSC 400 DUO机床的外观和布局

机床左右两个加工区可以同时同步加工两个一样的工件,也可分别编程同时加工两个不同的工件,还可以一次装夹后进行前后工序的加工(例如加工不同的表面或进行不同的工艺过程),或者加工工件的一端后翻转、再加工另一端等多种工艺可能性,如图47所示,特别适合于盘类零件的大批量生产。

图47 VSC机床的左右两个加工区

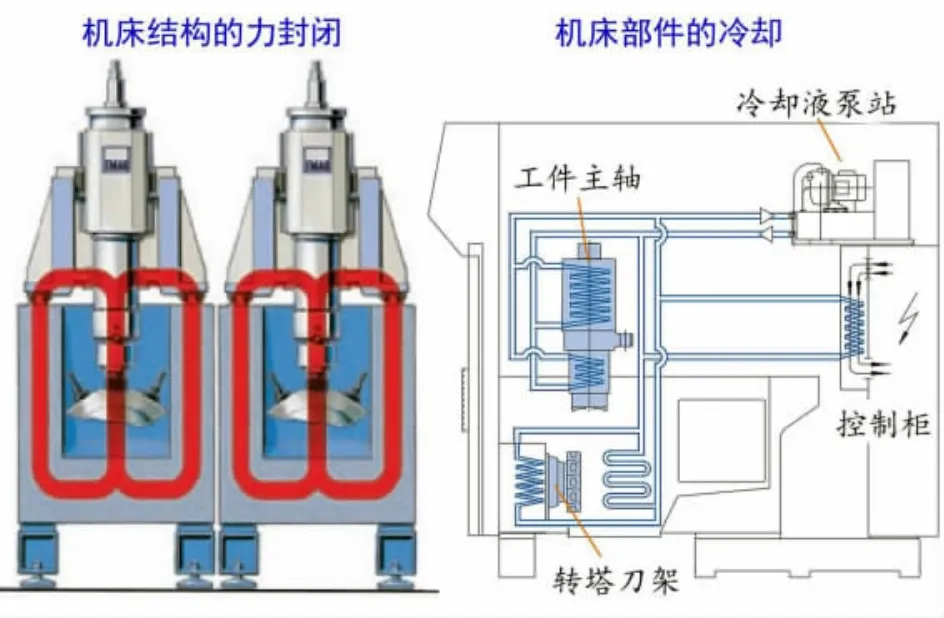

VSC DUO系列机床的床身采用封闭式的U形结构组成了一个闭合的受力回路,力分布均匀,结构稳定,所以静态和动态刚性都异常出色,同时采用树脂混凝土(高级矿物料)浇铸而成,减振性能优良,加以主轴移动套筒采用静压导向,大大提高了工件的表面光洁度,延长了刀具寿命。配置的绝对值光栅测量系统既保证机床的持续加工精度,又省去参考点的运行过程。主轴电动机、带套筒的主轴、刀塔、电器柜和床身通过独立的冷却系统冷却,有双回路的制冷机组,可使机床温度与环境温度保持十分接近,从而完全消除因温度波动而引起的加工误差,如图48所示。

图48 机床结构的力封闭和部件冷却

VSC DUO系列机床按照卡盘直径分为两种:250 DUO型和400 DUO型,其技术性能见表2。

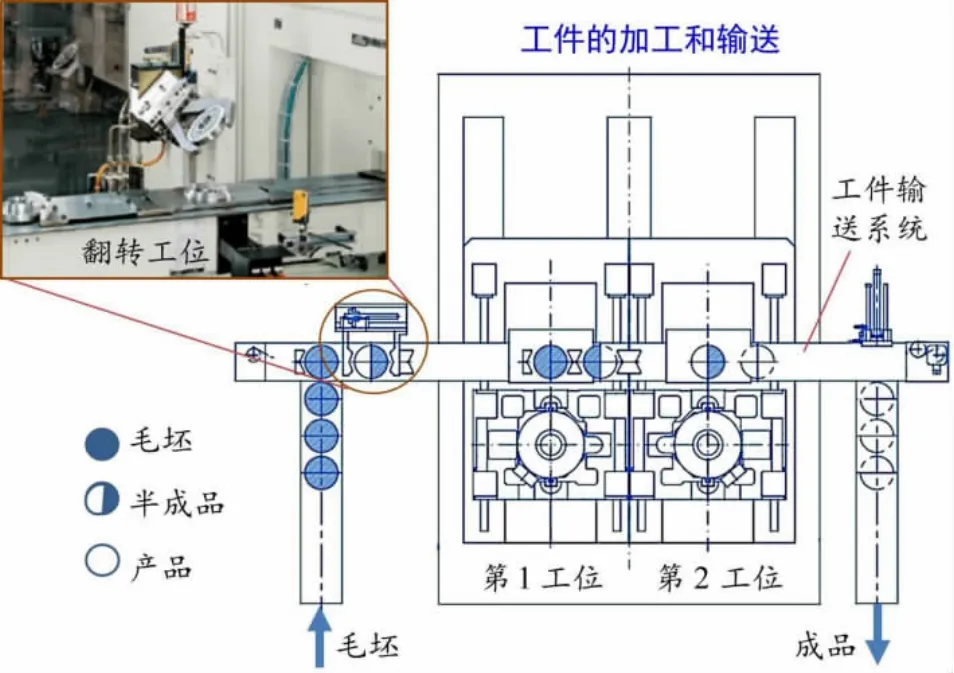

VSC DUO系列机床可以配置模块化的输送系统和上下料装置,可选择左侧或右侧毛坯进料,而另一侧送出成品零件。当需要将工件进行翻转后继续加工时,可在加工区外布置工件第2次装夹前的翻转工位,如图49所示。

图49 VSC DUO机床的工件输送系统

从图中可见,毛坯从左侧进料输送至第1工位加工,工件在第1工位加工完毕后,反向输送至翻转工位(图左上角照片),借助机械手将工件翻转后,再输送到第2工位继续加工。这种退出加工区的工件翻转方式不仅可靠性高,也便于操作者观察和监控。

VSC系列机床的配置柔性高,能够根据不同要求,实现不同的加工工艺以及简易可行的工件自动化输送方案。因此不管两台机床联机组成一个生产单元,还是多台机床联机组成一条生产线,VSC多功能生产中心都能便于集成,为特定工件加工提供最佳的全面解决方案,如图50所示。

4.3 模块化倒置加工中心[31]

德国ELHA公司的FM3+X型机床是模块化的倒置加工中心,它可以根据用户的需要,由机床框架和各种动力头组成加工特定零件的专用机床。这里所谓倒置的含义是所有进给运动由工件主轴来完成,动力头上的刀具仅提供切削所需的扭矩和转速,而并非一定是空间位置的倒置。

推动研制这种创新机床的重要原因是,随着刀具技术的进步,切削速度有了大幅度提高,生产节拍越来越短,使加工过程中的辅助时间(如换刀时间等)所占比例越来越大,往往超过50%,因此一种既不需要换刀又具有一定柔性、易重组、可重构的机床就应运而生。

图50 VSC DUO机床的联机生产线

FM3+X型机床的外观和框架正面如图51所示。从图中可见,在机床底座上固定有封闭的门式框架,框架的正前面有许多按矩阵分布的螺孔,以便固定各种动力头。框架的中间夹持工件的“主轴”可以伸缩(Z轴向)和完成X,Y轴向的快速移动和进给。此外,工件主轴的夹具能够自动夹紧和松开工件,起到装卸料机械手的部分作用。

图51 FM3+X机床外观和框架正视图

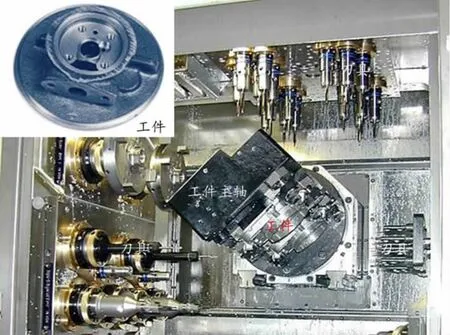

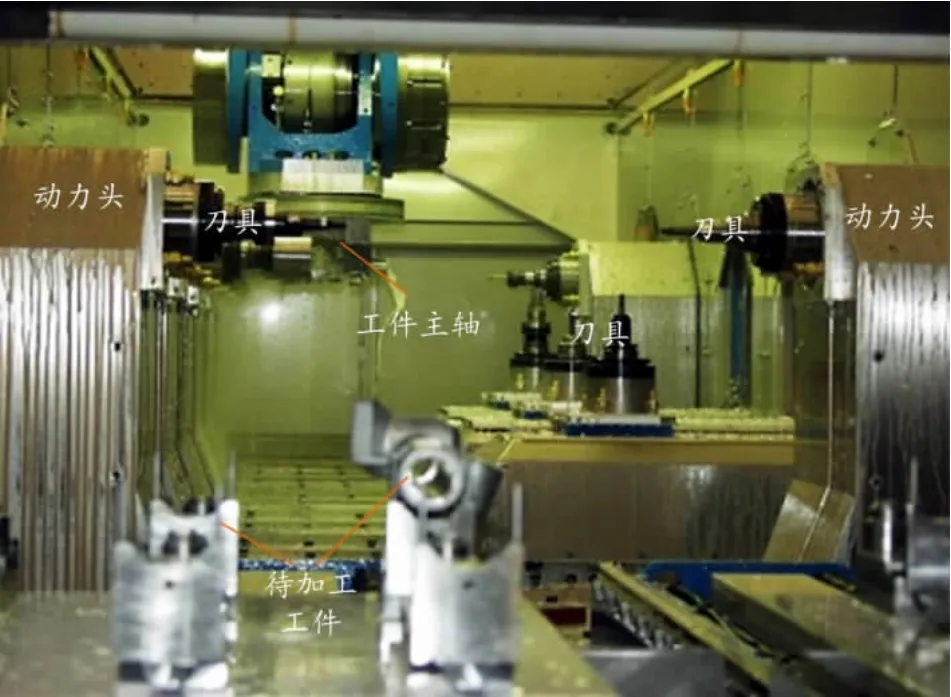

该机床结构紧凑、布局简洁、占地面积小,内部结构如图52所示。从图中可见,机床的前方是加工空间,工件主轴侧向移向刀具,没有水平加工表面,切屑可自由落下,没有任何阻挡;此外,机床加工区和机构移动区是相互隔离的,冷却液和切屑不会进入机床机构移动区。如需要,可在工件主轴上配置回转工作台或采用角度动力头,就可实现4轴或5轴加工。动力头的类型多种多样,可以是单轴的,也可以是多轴的、角度的和转塔等,每个动力头都由独立的电动机驱动。不同类型的动力头如图53所示。加工空间的实况如图54所示。

图52 FM3+X加工中心的内部结构

图53 不同类型的动力头

图54 FM3+X机床的加工实况

加工时,工件主轴快速移向已经开始旋转的刀具,加工完毕后再移向另一把刀具,中间没有换刀过程。移动距离短,切屑到切屑的时间仅0.5s~1.5s。每一把或一组刀具都由单独的电动机驱动,从而能够方便地实现每一加工过程的尺寸、切削速度、扭矩的最优化。所有的进给移动都由夹持着工件的“工件主轴”来完成,从而实现高速加工而不涉及复杂的技术。动力头上的每把刀具都有专门设计的“刀具接口”。刀具接口的类型和尺寸大小、扭矩和转速,都与加工任务要求以及所使用的刀具相匹配。

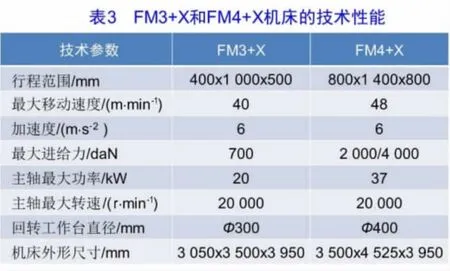

FM3+X倒置式卧式加工中心的姐妹型号是FM4+X,它具有更大的加工空间和生产效率,工件尺寸从FM3+X的200mm×200mm×200mm增加到320mm×320mm×320mm。FM系列两种模块化倒置加工中心的技术特性见表3。

模块化倒置加工中心是把一条自动线集成到一台机床上,因此它既具有自动线的高效率,又具有加工中心的柔性,操作、维修方便,适合加工各类中小型壳体、轴类和盘类零件。一次装夹,全部加工完毕,保证了高生产效率和加工精度。

模块化倒置加工中心适用于加工铸铁、铝合金以及低合金钢的零件,加工一个零件的时间为20s~50s,可以满足大批量生产的要求。在大批量生产中,采用模块化倒置加工中心不仅可以替代多台普通的加工中心,而且由于没有换刀过程,没有刀库,工件主轴部件运动平稳,没有速度的急剧变化,即没有明显的加速和减速过程,大大减少电动机的功耗,实现了节能和绿色制造的目标。

4.4 TransFlex柔性制造单元[32]

瑞典Modig公司推出商品名为TransFlex的柔性制造单元,以满足对现代制造设备日益增长的、实现高生产率和高精度同时保持高柔性的要求。由于TransFlex的柔性较高,既可适用于中小批量生产,也可用于大批量生产。其结构配置如图55所示。从图中可见,TransFlex柔性制造单元采用倒置龙门配置,与一般龙门加工中心不同之处在于安装在“主轴”上的不是刀具,而是夹具和工件。横梁在机床立柱上沿X轴纵向移动,工件主轴在横梁上沿Y轴向移动,工件主轴上下作Z轴向移动。如果配置回转或摆动装置,工件和夹具可以完成C轴和A轴转动,实现5面或多面加工。

TransFlex柔性制造单元左右两侧各配置5个沿直线导轨移动的动力头,可完成钻、铣、镗、铰等工序。动力头可水平配置,也可以垂直配置。刀具主轴上除可安装钻、镗、铣、螺纹加工等各种刀具外,还可配置测头,以便在加工过程中测量工件、夹具和工件主轴的精度。

动力头的功率和转速可根据相应的工序进行优化和确定。机床工作时夹持在“主轴”上的工件移向横向配置在床身两侧的动力头进行加工,完成一道工步后移至另一个动力头,进行下一道工步的加工。一次装夹即可完成零件的全部加工。加工某个工件的实况如图56所示。

图55 TransFlex制造单元

图56 TransFlex加工实况

X,Y,Z轴皆采用直线电动机驱动,并按照重心驱动原理,采用两个直线电动机,使驱动力的合力处于移动部件中间位置,以保证机床最佳的动态性能和定位精度。

当水平动力头退到最后位置时,可进行换刀,刀库的容量为2,4或15把,按加工需要选择。由于刀具交换是在另一个动力头工作时进行的,与加工时间重合,故没有时间损失。刀具主轴的启动和停止过程也与工件主轴的移动重合。从一个工位移到另一个工位加工,切屑到切屑的时间仅需4s~8s。工件在整个加工过程中,只使用一个夹具夹紧一次,无需重复装卸、搬运、定位和夹紧,从而大大缩短了辅助时间,提高了加工效率,保证了加工精度。TransFlex柔性制造单元工作时始终只有一把刀具在工作,数控编程简单,使用操作和维护都非常方便。

TransFlex加工的典型零件如图57所示。对若干典型零件加工循环时间的统计分析表明:切削时间所占比例高达69%~75%,运动部件定位时间和物料移动时间仅占25%~31%,单位时间的生产效率比传统加工中心成倍地提高。

图57 典型加工零件

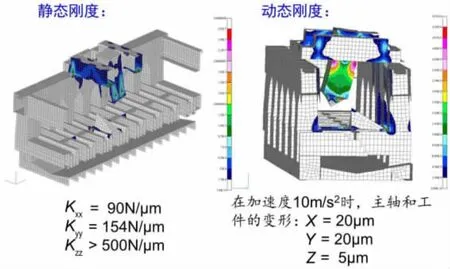

TransFlex柔性制造单元采用模块化结构和对称设计原则,以减少热变形误差的影响。由于总体配置是封闭框架结构,同时采用经过生产考验的部件,工作可靠,可24h连续运转。其静态和动态刚度都比传统的龙门式加工中心高,如图58所示。

图58 TransFlex的静态和动态刚度

TransFlex柔性制造单元还有一个非常重要的优点,就是它可以很方便地将几个制造单元以串联或并联的方式,加上物流系统及装卸机械手组成自动生产线或无人化加工车间,将高效率的大批量生产和中小批量的柔性制造结合起来。根据需要,它甚至还可以组成多品种零件的混流自动生产线,并且快速调整,进行高柔性的混流生产。

图42 S242型磨车复合加工机床

(未完待续)