高强混凝土经不同高温历程后性能劣化研究

2018-03-05赵东拂高海静贾朋贺杨健辉

赵东拂, 高海静, 贾朋贺, 文 豪, 杨健辉

(1.北京建筑大学 工程结构与新材料北京市高等学校工程研究中心,北京 100044;2.北京建筑大学 土木与交通工程学院,北京 100044; 3.北京节能减排关键技术协同创新中心,北京 100044;4.河南理工大学 土木工程学院,河南 焦作 454000;5.北京未来城市设计高精尖创新中心,北京 100044)

高强混凝土因其出色的力学性能和耐久性能越来越广泛应用于现代建筑中,然而建筑结构火灾问题也日益突出。建筑物遭受火灾等高温后,混凝土结构会产生一系列物理化学变化,造成结构性能受到不同程度的劣化,特别是高强混凝土的高温爆裂,具有突然性,其破坏会加剧结构的损伤。文献[1-4]研究了加热温度和混凝土强度等级对高温后高强混凝土质量损失以及抗压强度损失的影响,指出高强混凝土的外观特征及抗压性能均随受热温度的升高而不断劣化,烧失率和强度损失率均呈现上升趋势。国内外对高温后高强混凝土的力学性能劣化研究不仅仅在宏观层面上,更关注其细微观层面的变化。文献[5-10]利用扫描电子显微镜、汞压力测孔等手段对高温后混凝土的细微观结构进行了试验研究,发现高温会使混凝土中形成部分新的孔洞和通道,同时随着加热温度越高,水泥浆体越疏松,水化产物越不密实,骨料与水泥浆之间的黏结力越弱,裂缝扩展程度越大。

综上所述,各研究主要针对高温后高强混凝土力学性能及其微观结构变化,而未能将混凝土的高温历程、细微观结构变化及宏观力学性能劣化很好地联系起来,且温度工况不够完备。因此,本文对经历不同加热温度和不同恒温时间后C60高强混凝土的性能劣化进行了试验研究,然后利用扫描电子显微镜、超声及显微硬度检测等综合手段观察了高温后高强混凝土细微观结构的变化,从宏观与细微观角度揭示高温后高强混凝土性能劣化机理,为高强混凝土结构的抗火性能及火灾后的结构鉴定加固提供参考。

1 试验概况

1.1 试块制备

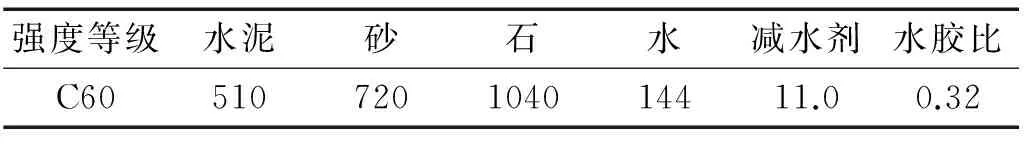

以C60混凝土为试验材料(配合比参照央视文化中心主体结构混凝土材料,见表1),制作标准立方体试块。试块加热温度为100~900 ℃,每间隔100 ℃为一小组;每组试块加温至指定温度后分别恒温0.5 h、1 h、2 h、3 h。

表1 高强混凝土配合比

1.2 试验方案

试验分为高温试验、静载试验和细微观试验,所有试验均在北京建筑大学进行。

1.2.1 高温试验

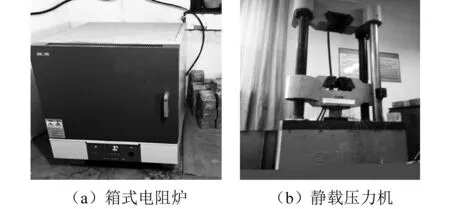

采用箱式电阻炉进行高温加热试验,炉膛尺寸为300 mm×500 mm×200 mm,允许最高温度1 000 ℃,温度控制精度±1 ℃,如图1所示。升温时,将试块放至电阻炉内,初始温度为室温,以10 ℃/min的速率将试块升至设定温度,对于设定温度超过600 ℃的试块,为防止升温过程中发生爆裂损坏仪器,在其外面包裹耐高温铁丝网,采取室温冷却方式。

图1 仪器与试块Fig.1 Machine and specimen

1.2.2 静载试验

对经历不同加温历程后的试块进行静载试验,首先使试块轴心物理对中,进行不大于上限荷载20%的预加、卸载3次,然后以0.3~0.8 MPa/s的速度施加压力直至破坏,确定试块的极限承载能力。所有试验均在减摩下进行,在试块表面用三层黄油夹三层塑料薄膜为减摩垫层[11]。

1.2.3 细微观试验

采用对测法,使用单通道超声波检测仪进行超声波测试。用游标卡尺测量立方体试块的测距,发射频率为50 kHz。每个测点重复测试6次,取平均值作为该点的测试结果。将超声测试完毕的立方体试块,平行于加热时的前后面沿中心线切割成大小相等的两部分,将试样稳固的放置在刚性支座上,使压头与试样表面接触,垂直于试验面施加试验力,直至施加至规定值。用锤子仔细敲碎规定区域的样品,挑选1 cm×1 cm左右的试样供扫描电镜拍照、压汞法测孔隙使用。

2 试验结果与讨论

2.1 试验现象及分析

2.1.1 试块破坏形态

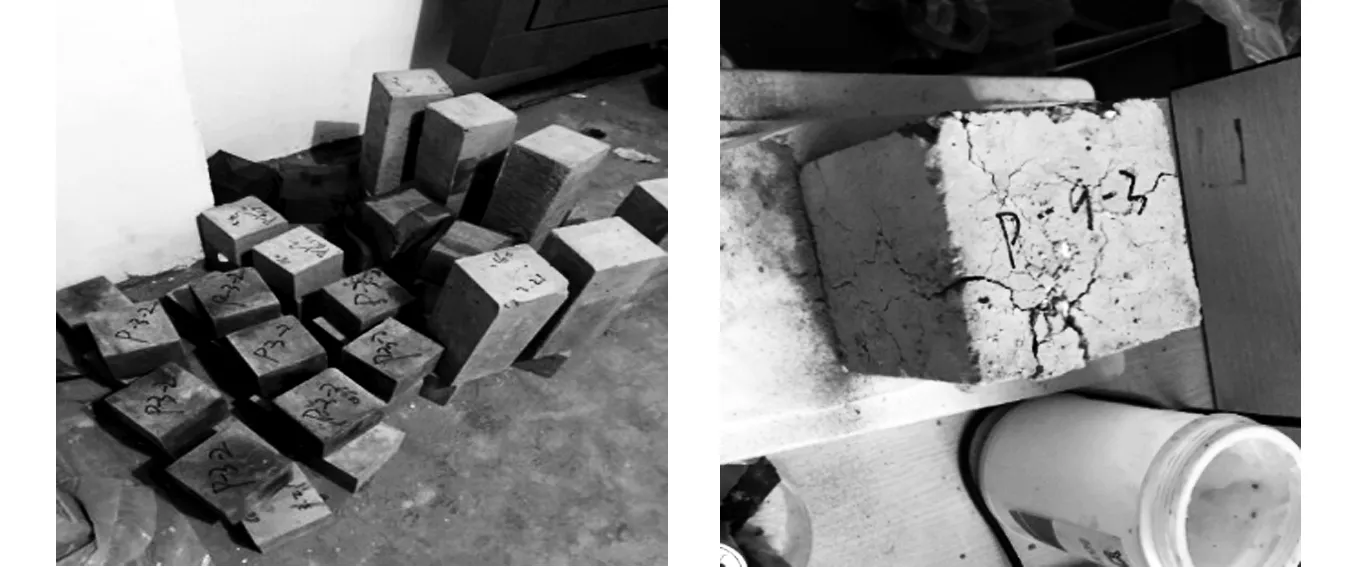

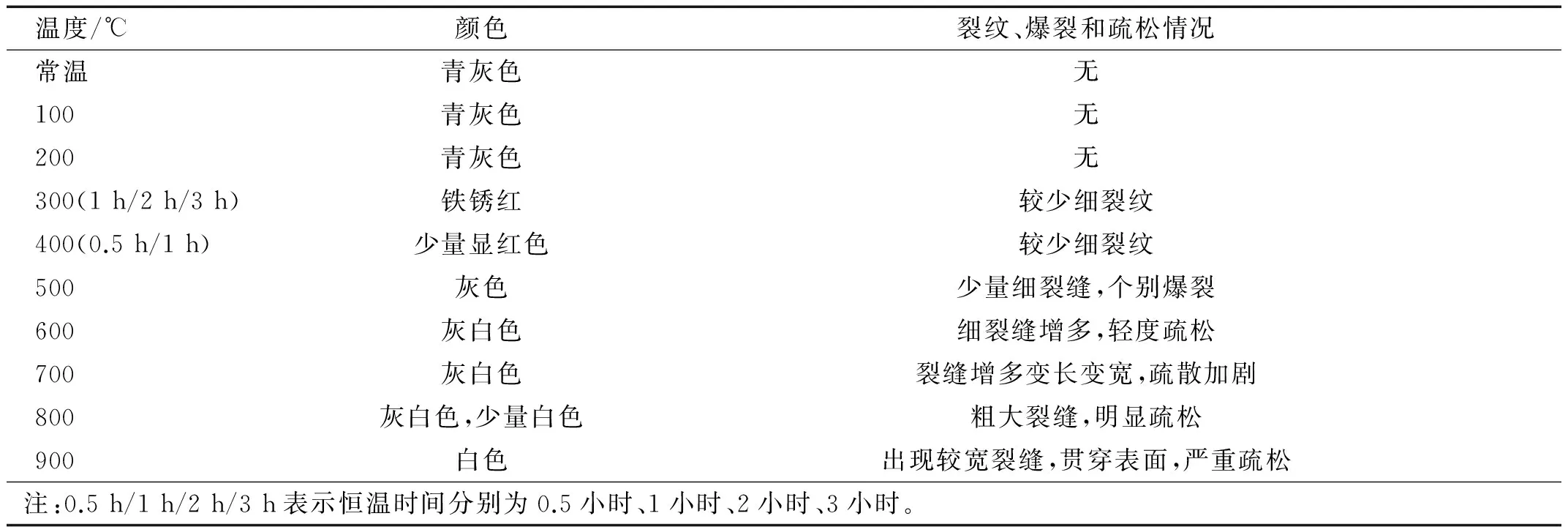

如图2所示,试块冷却后,加温至100 ℃和200 ℃的试块颜色与高温前基本无差别。当加热温度为300 ℃恒温时间为1 h时高强混凝土试块整体或者部分颜色会呈现铁锈红,与常温试块的颜色对比非常明显,直至加热温度为400 ℃恒温时间为1h时试块色泽铁锈红色消失,混凝土表面出现少量细微裂缝。其原因是在此温度段混凝土中的水化铁酸钙(CaOFe2O3H2O)与Ca(OH)2发生了化学反应,生成了红褐色的Fe(OH)3沉淀物[10]。经500 ℃、600 ℃高温作用后,Fe(OH)3分解为氧化铁,红色消失,混凝土试块外观变为浅灰色,裂缝增加但没有贯穿整个表面,大部份试块外观完整;个别试块在加热过程中发生爆裂,断面比较粗糙,孔洞和裂纹较多。试块经700~900 ℃高温作用后,试块外表呈灰白色,与常温的颜色对比明显,试块表面出现粗大裂缝,有的甚至贯穿整个试块,裂纹之间互相贯通,整体结构比较疏松。不同温度历程下,高强混凝土试块呈现不同的特点,如表2所示。

图2 加热试验结果Fig.2 Heating test results

表2 高强混凝土高温冷却后外观特征

高温后高强混凝土试块在单轴压应力状态下的破坏形态如图3所示。由于受高温作用,高强混凝土在破坏前已有可视细微裂缝,当达到峰值荷载后发生脆性破坏,并伴随剧烈的劈裂声,试块出现严重的爆裂破碎现象。这是由于高强混凝土水泥胶凝体的强度已接近粗骨料的强度,使得裂缝的发展已无法像普通混凝土那样受到粗骨料的阻挡与缓冲,当达到峰值应力时试块内部积蓄的能量便以迅速和剧烈的方式释放。可以明显地看到在单轴压应力状态下,高强混凝土试块被劈裂成多个小柱体,试块破坏面平行于压应力方向,垂直于自由面,形成一个或多个破坏面,称之为柱状破坏。其破坏形态为柱状压溃,具体的形态与施加的应力水平有关,有些试块甚至呈现散状碎块的破坏形态。这个结论与文献[12-14]的试验结果一致。

图3 高强混凝土受压破坏形态Fig.3 Failure of HSC under uniaxial compression loads

2.1.2 高温爆裂机理

爆裂现象是混凝土在高温时内部损伤达到最大、能量释放的一种表现,其特征是:伴随着爆裂,混凝土以动态的方式从其结构表面剥落,并分解成大量的碎块;尤其在快速升温的过程中,更易产生爆裂现象,且往往具有突发性、破坏性。因为高温爆裂难以预见,往往导致混凝土结构的完整性丧失,所以应该引起广泛的重视。

目前,尽管对混凝土高温爆裂机理研究较多,但由于材料本身的变异性及高温破坏问题的复杂性,高强混凝土高温爆裂机理尚无定论。普遍认同的爆裂机理有两种,一是蒸汽压机理,二是热应力机理[15-16]。蒸汽压机理认为孔隙压力是导致高强混凝土高温爆裂的主要因素,高强混凝土内部温度随着温度的增高而相应增加,使内部的自由水和结合水开始蒸发并具有移动的趋势,而高强混凝土高度致密的内部结构和互不贯通的毛细孔阻止了高温蒸发后水蒸气的移动,导致毛细孔内的孔隙压力增大而发生爆裂。热应力机理认为由于混凝土的热惰性,使得火灾高温在混凝土内部温度不均匀,产生很大的温度梯度,温度梯度在混凝土内部产生两相或三相的热应力,而且热应力随着温度的升高而增长,当达到某一值时爆裂发生。

与普通混凝土相比,高强混凝土更容易发生爆裂,且受热温度越高,混凝土等级越高,爆裂发生的几率和剧烈程度越大[5,17]。原因在于高强混凝土受火时,其内外温差较大,内部温度梯度比较大;随着加热温度的升高,高强混凝土表面裂缝宽度、孔隙率逐渐变大,其内部水分蒸发增多、孔隙压力增大,当压力在其内部积聚并超过高强混凝土自身的抗拉强度时,混凝土产生破坏并发生爆裂。由此可见,高强混凝土的高温爆裂机理是蒸汽压原理和热应力原理的共同作用。

2.2 质量损失率

高温后高强混凝土的质量变化如图4和表3所示。混凝土在高温条件下,其中的水分会逐渐丧失、碳化物逐渐水化分解,由此造成高强混凝土的质量损失可以间接表明混凝土经不同高温历程后的损伤程度。质量损失率(烧失量)可以由以下公式确定:

(1)

式中:ml是质量损失率(%);m1是高温前混凝土试块的质量(kg);m2是高温后混凝土试块质量(kg)。

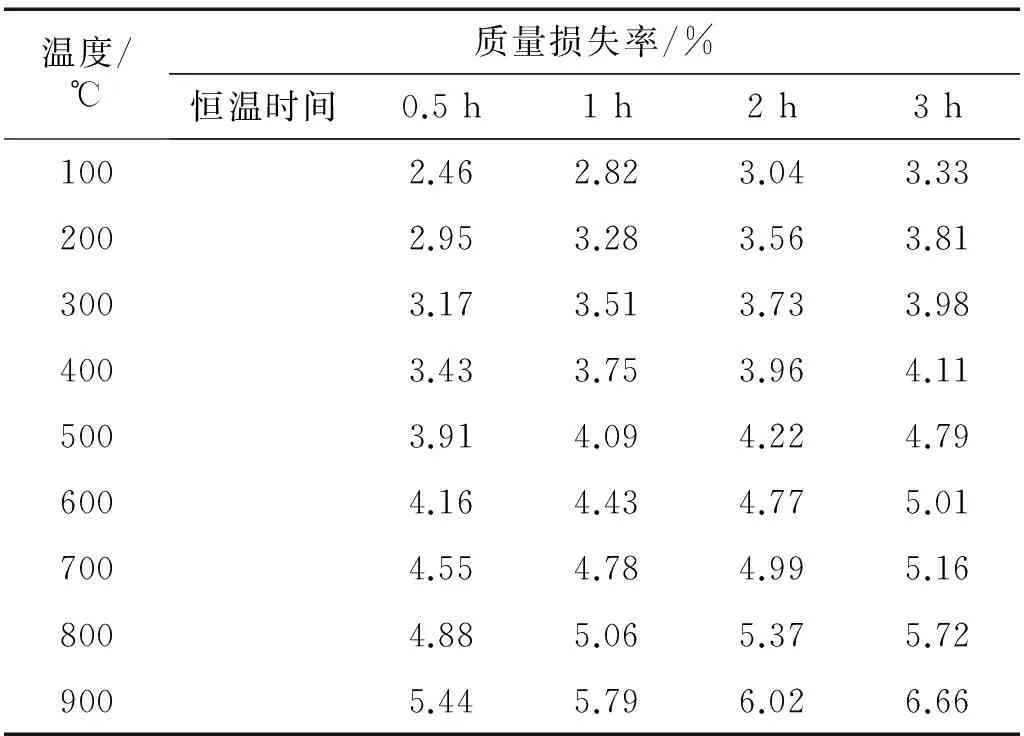

表3 高温后试块质量损失

从图4和表3可以看出,高强混凝土的烧失量随着加热温度和恒温时间的增加而呈逐渐增大的趋势。当加热温度不同恒温时间相同时,400 ℃以前高强混凝土的烧失量随加热温度升高缓慢上升,平均烧失量达到3.5%左右,主要是由于内部自由水和凝胶结合水的蒸发;400~600 ℃之间,高强混凝土的烧失量随加热温度升高而增加的幅度变大,主要是由于混凝土内部结合水开始分离,水泥中的水化硅酸钙、铝酸钙、氢氧化钙等水化物分解脱水挥发;700~900 ℃之间,高强混凝土的烧失量急剧增大,最高达7%左右,这是由于氢氧化钙、碳酸钙的进一步分解。

当恒温时间不同加热温度相同时,高强混凝土的烧失量会随着恒温时间的增长而增加。随着恒温时间的不同,400 ℃以前高强混凝土烧失量的变化趋势大致相同,增幅不明显。恒温0.5 h、1 h和2 h时高强混凝土的烧失量逐渐增大,但变化幅度不大,而恒温3 h高强混凝土的烧失量变化幅度变大;400 ℃以后,不同恒温时间下高强混凝土的烧失量会随着温度的升高迅速增加,上升幅度较大,900 ℃恒温3 h时高强混凝土的烧失量急剧增大。相对恒温时间的不同,加热温度的变化对高强混凝土的烧失量影响更大。

2.3 基本力学性能劣化

2.3.1 抗压强度损失

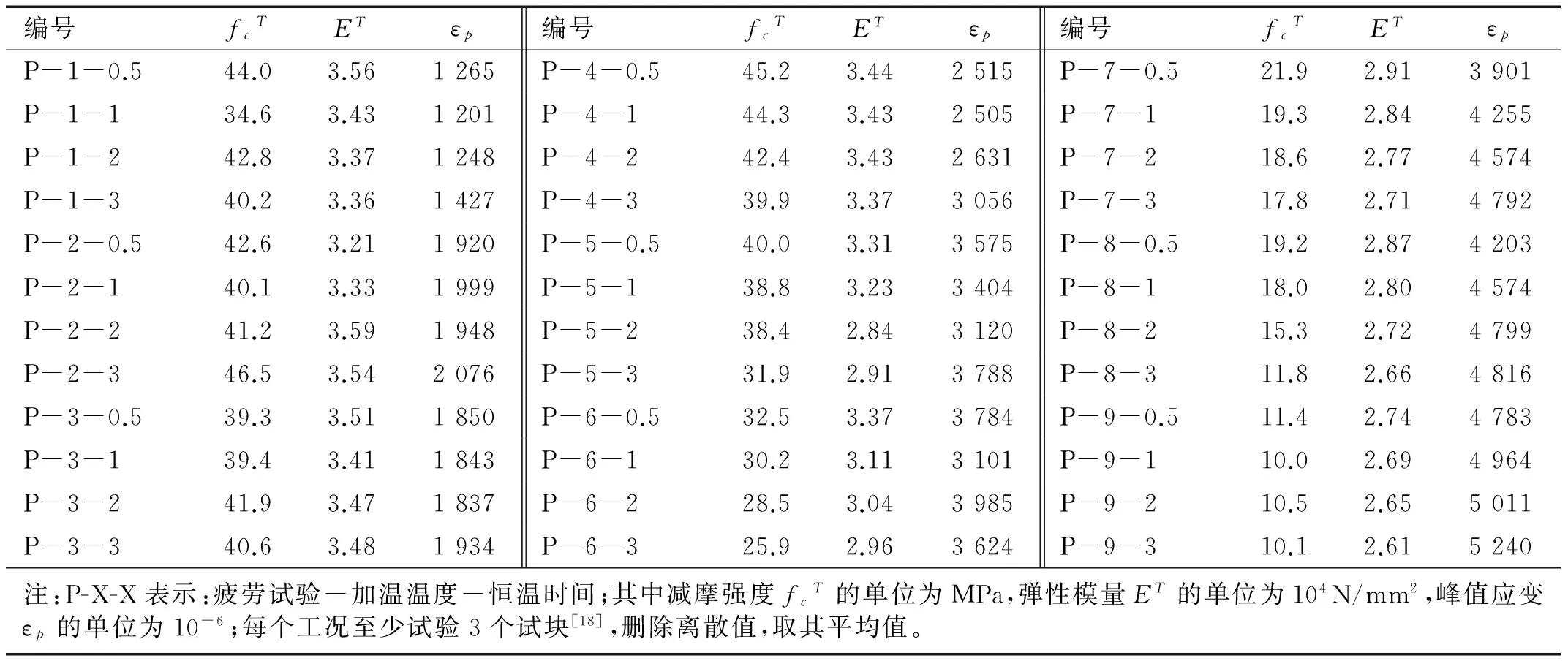

通过静力试验,测得常温下标准试块减摩后的抗压强度为49.6 MPa[19],高温后高强混凝土试块残余抗压强度如表4所示。

表4 不同高温历程后高强混凝土基本力学指标试验值

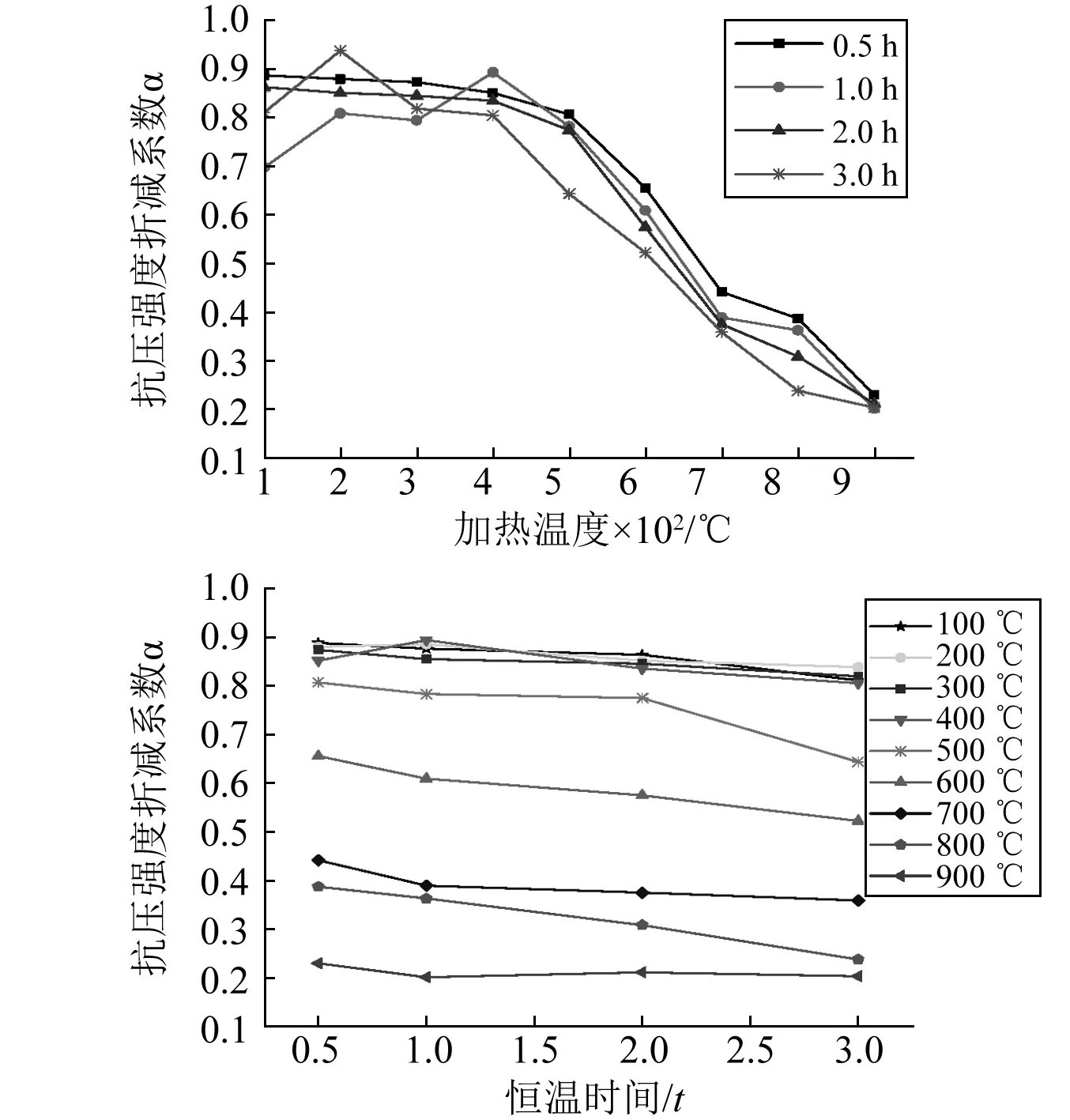

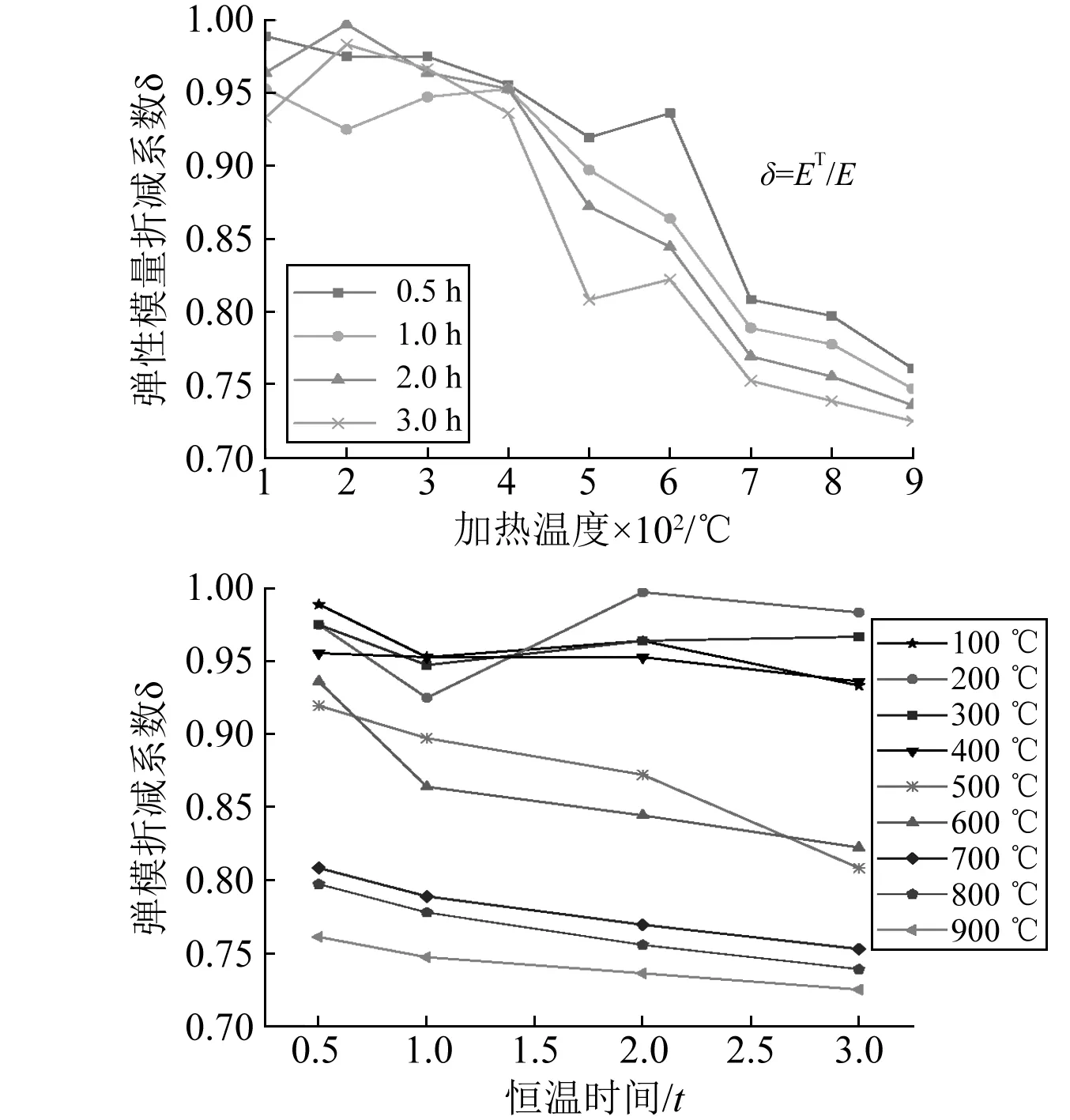

混凝土经历高温后,其残余力学性能可以准确判断结构高温后的承载能力,而其强度损失采用折减系数去表征,即α=fcT/fc,δ=ET/E。根据试验结果,不同温度下抗压强度的折减系数如式(2a)~式(2d)和图5所示。其中,α0.5、α1、α2、α3分别表示恒温0.5 h、1 h、2 h和3 h。

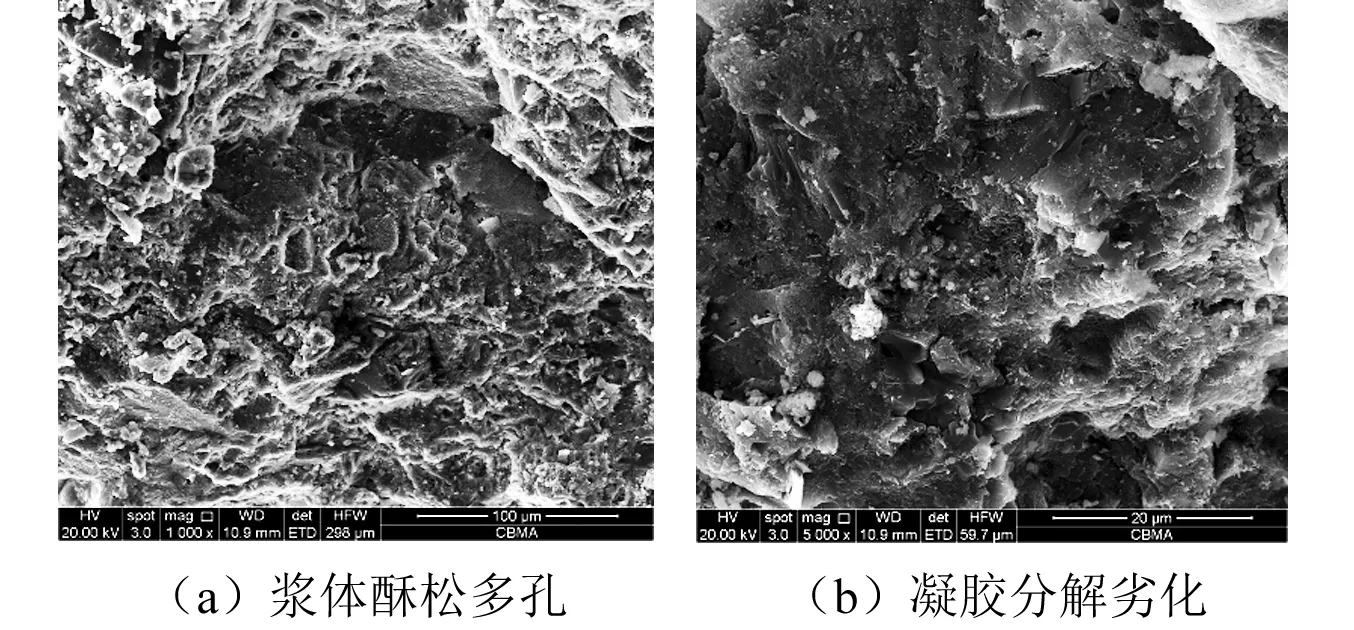

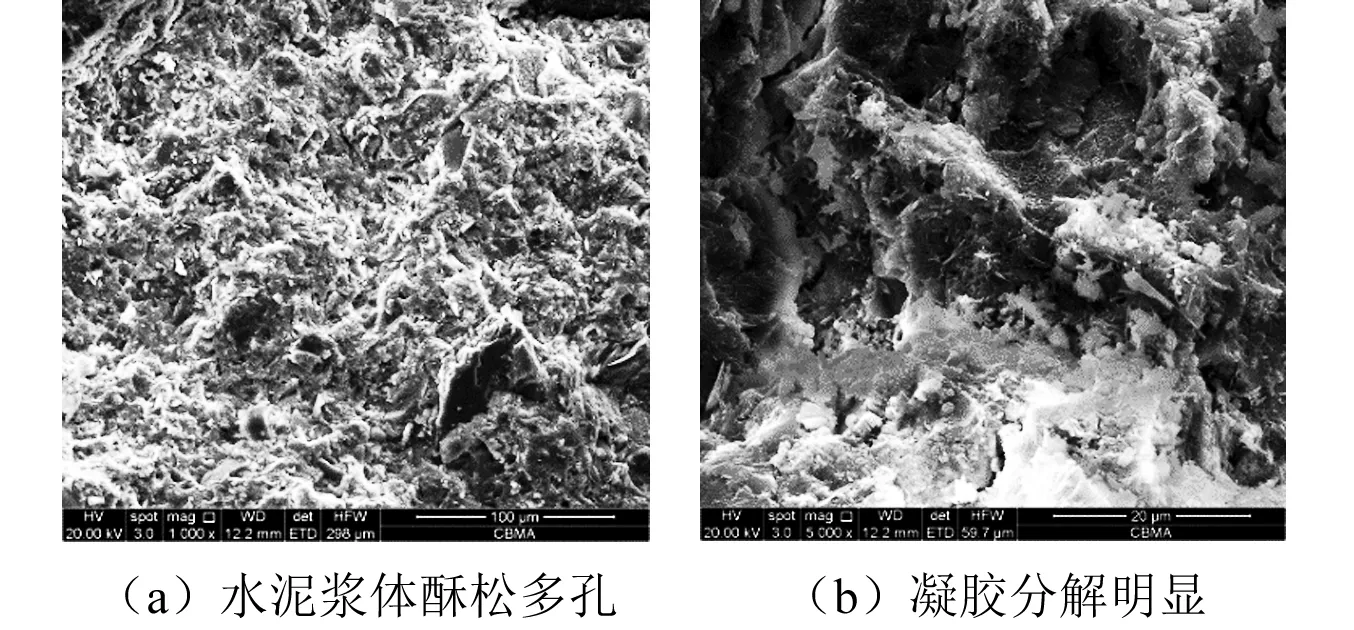

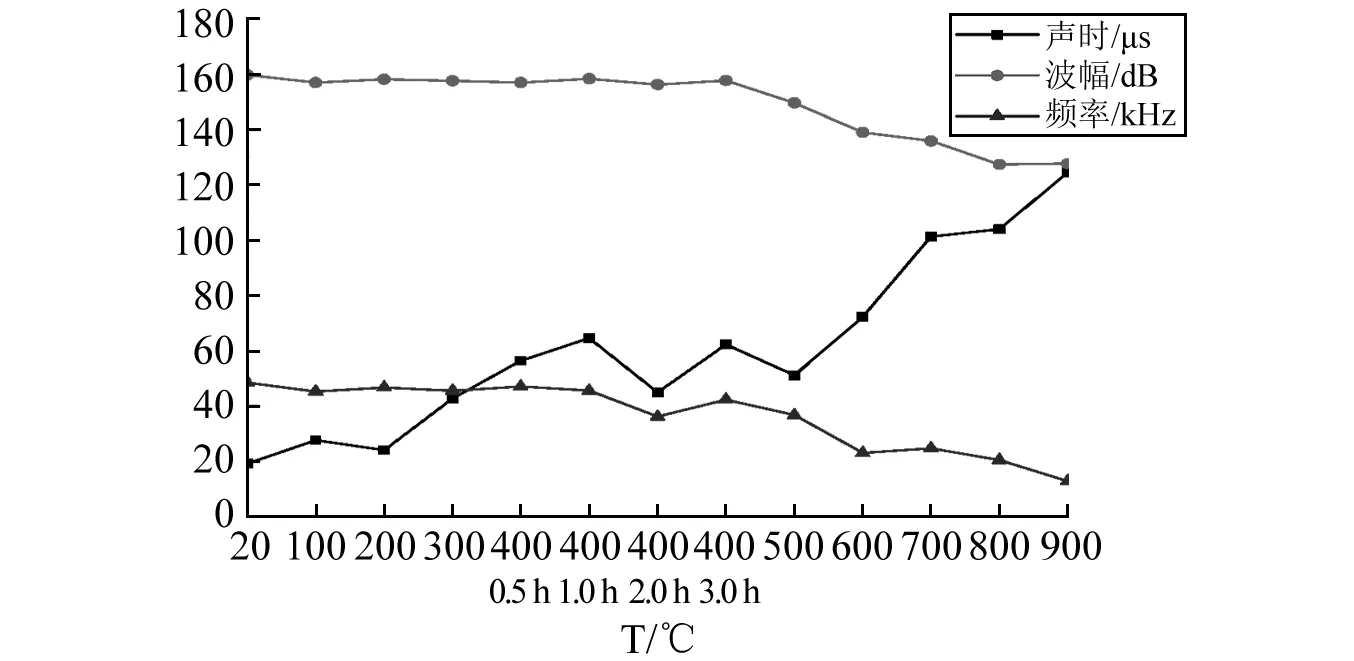

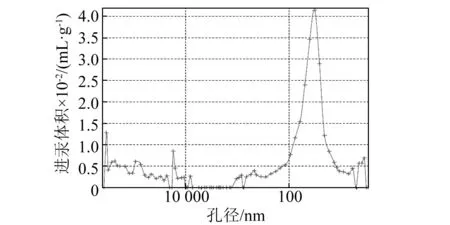

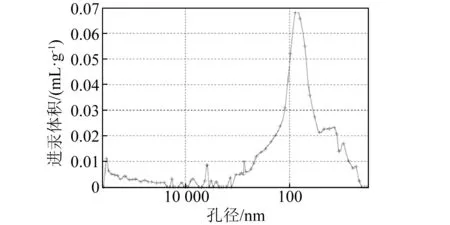

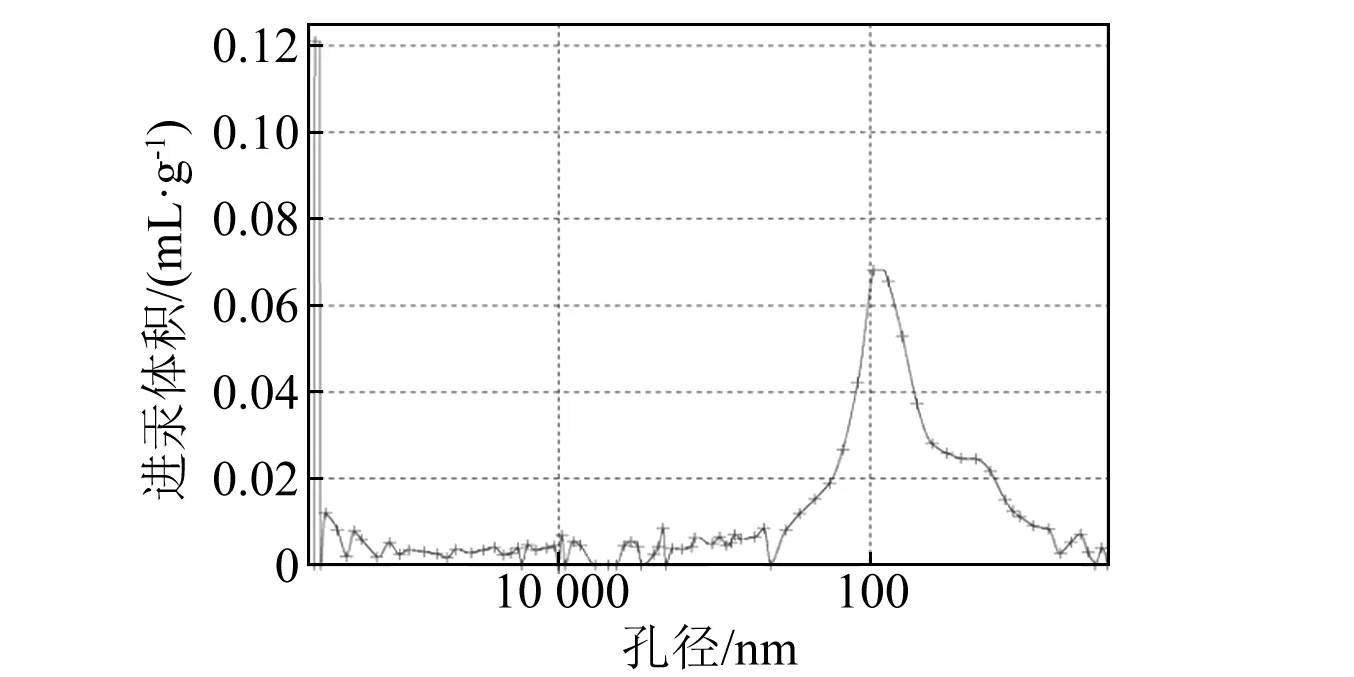

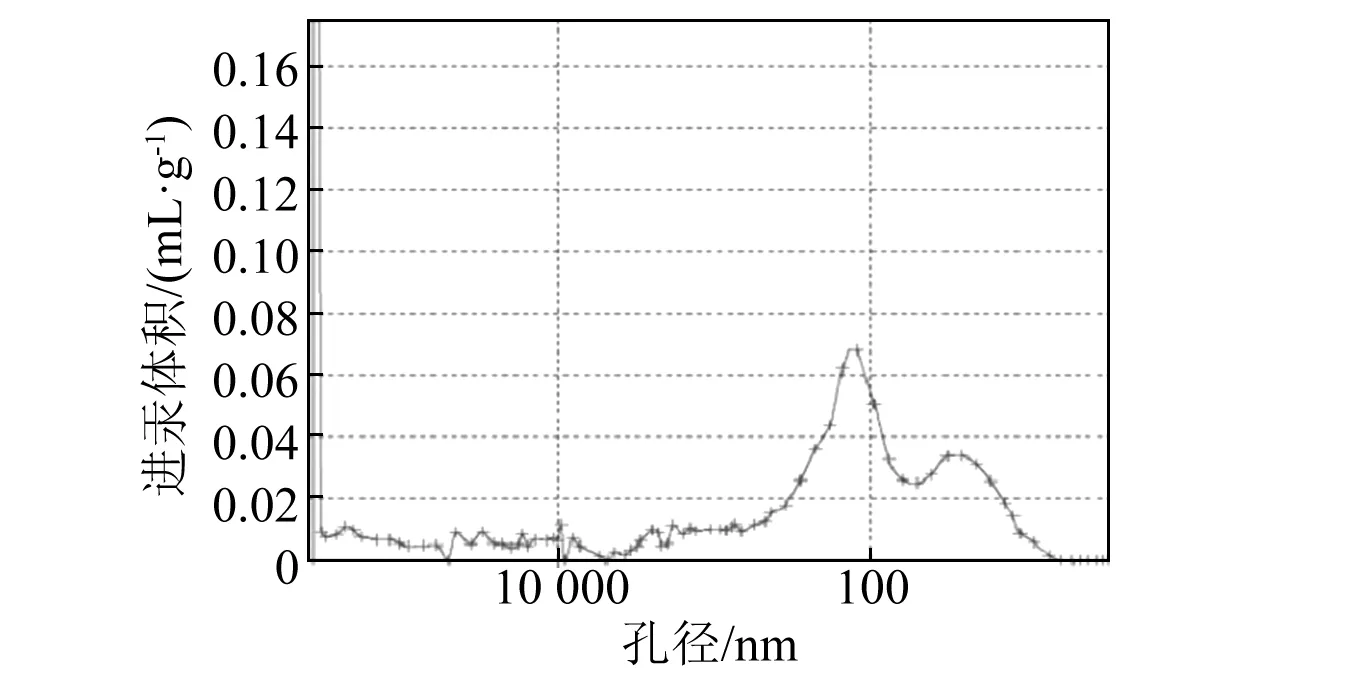

α0.5=1.098 1-9×10-4T,20 ℃ (2a) α1=0.983 3+7×10-4T,20 ℃ 图4 经不同加温温度与恒温时间后高强混凝土的质量变化Fig.4 Quality change of HSC after different heating temperature and constant temperature 图5 残余抗压强度比与加热温度和恒温时间关系Fig.5 Relationship between the residual compressive strength ratio with heating time and temperature α2=1.078-9×10-4T,20 ℃ (2c) α3=1.070 3-1×10-3T,20 ℃ 由图5可知,各高温工况下高强混凝土试块的残余抗压强度随着试块加热温度和恒温时间的增加,总体呈现逐渐减小的趋势。当加热温度不同恒温时间相同时,400 ℃以前高强混凝土的残余抗压强度随加热温度升高而降低的幅度不大,下降了大约10 MPa,强度损失20%左右,在200 ℃和300 ℃时残余抗压强度还会略微提高;400 ℃以后高强混凝土的残余抗压强度随加热温度升高而降低的幅度增大。这是因为在400 ℃范围内,混凝土内的水泥交替失去自由水而收缩,孔结构未发生明显变化,产生强度较高的水化结合物-水化碳酸钙,从而加强了胶体同骨料间的咬合力致使强度回升,有时甚至超过混凝土常温时的强度,但在400 ℃左右达到峰值;400 ℃以后,混凝土内部水化物CH大量分解,水泥收缩与骨料膨胀加速了裂缝扩展,混凝土结构遭到破坏,残余抗压强度开始逐渐下降,随着温度的进一步升高,裂缝不断扩展、贯通直至破坏,甚至出现爆裂;900 ℃时已降低至10 MPa左右,强度仅剩余大约20%,主要原因是C-S-H胶凝分解,高强混凝土结构彻底破坏。 当恒温时间不同加热温度相同时,高强混凝土的残余抗压强度会随着恒温时间的增长而减少。随着恒温时间的不同,400 ℃以前高强混凝土残余抗压强度的变化趋势大致相同,劣化程度不明显。在恒温0.5 h和1 h时,高强混凝土的残余抗压强度略微上升,此时少量自由水的蒸发促进水泥水化,使内部结构变的致密;而恒温2 h、3 h的混凝土试块的残余抗压强度则是先略微下降后略微上升;由于恒温时间较长,造成混凝土内部自由水大量蒸发,除去进行水泥水化,其余部分产生了大量孔隙,造成强度降低,但是当温度在300 ℃左右时,CH凝胶中部分结晶水开始脱水,自由水蒸发后产生类似“蒸养”的效果,引起强度的增加。400 ℃以后,不同恒温时间下高强混凝土的残余抗压强度会随着温度的升高迅速降低,劣化程度较大。值得注意的是,高温后高强混凝土经冷却,骨料变形逐渐恢复,而水泥浆体脱水无法恢复,使得骨料与水泥浆体间的微裂缝进一步扩大,混凝土性能进一步降低。高强混凝土高温后强度变化规律与外观状貌是一致的,可以通过高温后高强混凝土的颜色、裂缝、爆裂情况,初步判断高强混凝土火灾中经受的温度范围,继而判断高强混凝土的残余抗压强度。相对恒温时间的不同,加热温度的变化对高强混凝土残余抗压强度的劣化影响更大。 2.3.2 弹性模量 在材料力学中,当材料在线弹性范围内工作时,通常用弹性模量表示压力与应变之间的关系,即E=σ/ε。由于高温后高强混凝土弹性模量不易测得,本文以应力应变曲线σ=0.4fc时的割线模量近似作为弹性模量,其变化规律如式(3)和图6所示。 δ0.5=1.051 6-3×10-4T,20 ℃ δ1=1.011 7-3×10-4T,20 ℃ δ2=1.050 6-4×10-4T,20 ℃ (3c) δ3=1.027 5-4×10-3T,20 ℃ (3d) 图6 残余弹性模量比与加热温度和恒温时间关系Fig.6 Relationship between the residual elastic modulus ratio with heating time and temperature 由图6可以看出,高强混凝土的残余弹性模量随着加热温度的升高与恒温时间的增长,总体呈衰减趋势,与文献[20]的结论相同。主要是因为高温下高强混凝土内部的损失不可恢复所致。当加热温度不同恒温时间相同时,400 ℃以前高强混凝土的残余弹性模量随加热温度升高而缓慢下降,下降了大约5%,在200 ℃和300 ℃时残余弹性模量还会略微提高,与高强混凝土残余抗压强度的劣化规律相似;400 ℃以后高强混凝土的残余弹性模量随加热温度的升高而急剧下降,900 ℃时已下降至70%。当恒温时间不同加热温度相同时,高强混凝土的残余弹性模量会随着恒温时间的增长而呈现减小的趋势。随着恒温时间的不同,400 ℃以前高强混凝土残余弹性模量的变化趋势大致相同,劣化程度不明显,在恒温1h和2h时高强混凝土的残余抗压强度略微上升;400 ℃以后,不同恒温时间下高强混凝土的残余弹性模量会随着温度的升高迅速降低,劣化程度较大。相对恒温时间的不同,加热温度的变化对高强混凝土弹性模量的劣化影响更大。 2.4.1 扫描电镜试验结果及分析 常温下混凝土试块扫描电镜照片如图7所示,混凝土中水泥水化浆体间结合紧密,结构完整,水化产物状态良好、未分解,各物相间密实、连续,未见结晶水的丧失,水泥浆体中大量存在凝胶。 图7 常温下的SEM照片Fig.7 SEM photos at room temperature 图8 400 ℃恒温1 h的SEM照片Fig.8 SEM photos of temperature thermostat 1 h at 400 ℃ 图8是经历400 ℃高温,恒温1 h的扫描电镜结果,显示混凝土多孔状态加剧,自由水和结合水基本全部蒸发,钙矾石AFt晶体全部脱水分解,CH也有少量发生分解,水化产物已经显著分解,残余凝胶显著少于正常条件下凝胶,出现分层,产生裂缝。图9是经历400 ℃高温,恒温3 h的扫描电镜结果,可见随着恒温时间的增加水泥水化浆体多孔状态进一步加剧,出现明显酥松的现象;水化产物凝胶已经明显分解,各物相间更加酥松、不紧密。经历500~700 ℃高温后,水泥水化浆体酥松、裂纹纵横交错;此时水化产物分解完毕,分解的凝胶松散非连续,各物相间已经严重分散;结晶水严重散失。图10表明900 ℃高温后水泥水化浆体松散,水化产物之间连续性差,凝胶分解的部位已经连通成空隙区域,各物相间已经严重分散。 图9 400 ℃恒温3 h的SEM照片Fig.9 SEM photos of temperature thermostat 3 h at 400 ℃ 图10 900 ℃后试块的SEM扫描结果Fig.10 SEM photos at 900 ℃ 2.4.2 超声波检测结果及分析 采用对缺陷敏感的声时、波幅和频率三个声学参数对高温后高强混凝土损伤情况进行表征。恒温时间相同的条件下,与基准混凝土相比,声时随着温度的升高而增加。经历高温100~400 ℃的试块,其波幅和频率缓慢减小;400~900 ℃,随着温度的升高,波幅和频率迅速下降,如图11所示。高温400 ℃条件下,高温历时(0.5 h、1 h、2 h、3 h)的增加对混凝土的波幅和频率影响不大,声时却显著增加。 图11 声时、波幅、频率与加热温度和恒温时间的关系Fig.11 Relationship between sonic time、amplitude and frequency of sample with heating time and temperature 2.4.3 显微硬度测试结果及分析 高强混凝土的显微硬度随着温度的升高及恒温时间的增长总体呈现下降趋势。未经历高温的基准混凝土,其维氏硬度为52.50 GPa。高温100~300 ℃条件下恒温时间相同时,随着温度的升高,维氏硬度不断增加,高温300 ℃的试块的维氏硬度达到最高为98.25 GPa。300~900 ℃随着温度升高,维氏硬度降低,原因在于此时水化产物开始分解,结构开始劣化。高温历时的变化对显微硬度的影响更大。400 ℃恒温0.5 h显微硬度为138.25 GPa,恒温3 h显微硬度降低至45.5 GPa。与经历高温400 ℃,恒温1 h相比,高温600 ℃恒温1 h的试块维氏硬度降低了5.15 GPa;但高温400 ℃,恒温3 h时维氏硬度降低34.9 GPa,说明恒温时间的变化对显微硬度的影响更大。 2.4.4 压汞测试结果及分析 如图12所示,常温下基准混凝土的孔径32.4 nm处有一个汞压入量的尖锐峰值0.041 42 mL/g,其它的峰值大概都在0.013 mL/g以下,孔隙结构分布于1 nm~1 mm之间,主要分布于100 nm以下,集中分布在30 nm左右,峰值出现在30 nm左右;400 ℃高温恒温1h后孔径77.1 nm处有一个汞压入量的峰值0.068 13 mL/g,峰的宽度为4.5~1 046.9 nm,其它的峰值均小于0.012 mL/g;400 ℃高温恒温3 h后孔径95.4 nm处有一个汞压入量的峰值0.068 13 mL/g,峰的宽度为4.0~347.2 nm;在366.967 2 μm处有一个极尖锐的峰值0.120 9 mL/g,峰宽很窄,表明此时有较大的孔隙缺陷存在。经历400 ℃高温随着恒温时间的增加孔隙显著增加,表明凝胶分解或者结晶水加速散失,汞压入量的峰值远高于基准混凝土,而恒温3 h的混凝土的孔隙结构分布呈现出纳米级孔隙减少现象,这是由于长时间高温作用下,凝胶熔融成为整体[10];经历900 ℃高温恒温0.5 h混凝土中孔径在370 μm左右的孔隙显著增多。高温后的高强混凝土,由于凝胶分解孔隙结构分布呈现出纳米级某个孔径孔隙显著增多的现象。 (a) 常温下孔结构分布图 (b) 400 ℃恒温1 h孔结构分布图 (c) 400 ℃恒温3 h孔结构分布图 (d) 900 ℃恒温0.5 h孔结构分布图图12 经不同加热温度与恒温时间后孔结构分布图Fig.12 Distribution of pore structure at different heating time and temperature (1)经不同高温历程后高强混凝土的色泽逐渐变浅,从300 ℃恒温1 h时开始混凝土试块呈铁锈红色,直到400 ℃恒温2 h时铁锈红色消失,700~900 ℃试块表面呈灰白色;500 ℃左右时部分高强混凝土试块会发生爆裂,较普通混凝土的爆裂温度低很多,但其爆裂机理较普通混凝土更加符合蒸汽压原理和热压力原理共同作用的解释。 (2)相比普通混凝土,高强混凝土经不同高温历程后的力学性能劣化程度较大。随着加热温度与恒温时间的增长,高强混凝土的质量、抗压强度及弹性模量总体呈逐渐减小的趋势,其变化规律与普通混凝土基本一致。相对恒温时间的不同,加热温度的变化对高强混凝土力学性能劣化的影响更大。 (3)随着加热温度的升高与恒温时间的增长,高强混凝土的微观结构逐渐变差,与其力学性能的劣化规律相似。主要表现为,声时会产生不同程度的增加,而波幅、主频率、显微硬度等总体呈下降趋势,其中恒温时间的变化对显微硬度的影响较大;结晶水不断散失,浆体连续性逐渐变差,钙矾石、针状凝胶不断劣化,混凝土的孔隙结构分布呈孔隙增多的现象。 (4)高强混凝土的力学性能劣化和细微观结构变化之间存在客观联系。经不同高温历程后,凝胶分子、水泥水化物等受热分解,使其表面和内部产生孔隙和微裂纹,这是造成宏观力学性能劣化的根本原因。 [ 1 ] 王志坤,许金余,任韦波,等.高温下地聚合物混凝土损伤演化及动态本构模型研究[J].振动与冲击,2016,35(2):110-115. WANG Zhikun, XU Jinyu, REN Weibo, et al. Damage evolution and dynamic constitutive model of geopolymeric concrete at elevated temperature[J].Journal of Vibration and Shock,2016,35(2):110-115. [ 2 ] 马保国,穆松,张风臣,等.高温下高强高性能混凝土性能劣化的表征方法[J].铁道科学与工程学报,2007,4(5):40-44. MA Baoguo, MU Song, ZHANG Fengchen, et al. Test methods of HSC/HPC deteriorated performance at high temperature [J].Journal of Railway Science and Engineering,2007,4(5):40-44. [ 3 ] 高宇剑.高强混凝土火灾后力学性能退化及高温爆裂机理研究[D].北京:中国矿业大学,2014,5:14-90. [ 4 ] NOUMOWE,A.Mechanical properties and microstructure of high strength concrete containing polypropylene fibers exposed to temperatures up to 200℃[J]. Cement and Concrete Research,2005,35(11):2192-2198. [ 5 ] 李丽娟,谢伟峰,刘锋,等.100 MPa高强混凝土高温后性能研究[J].建筑材料学报,2008,11(1):100-104. LI Lijuan, XIE Weifeng, LIU Feng, et al. Performance of 100 MPa high strength concrete(HSC) after high temperature treatment [J].Journal of Building Materials,2008,11(1):100-104. [ 6 ] 柳献,袁勇,叶光,等.高性能混凝土高温微观结构演化研究[J].同济大学学报(自然科学版),2008,36(11):1474-1478. LIU Xian, YUAN Yong, YE Guang, et al. Study on pore structure evolution of high performance concrete with elevated temperatures [J].Journal of Tongji University (Natural Science),2008,36(11):1474-1478. [ 7 ] 赵东拂,尤作凯,刘栋栋.高强混凝土过火温度与微观结构变化关系研究[J].建筑科学,2013,29(3):50-53. ZHAO Dongfu, YOU Zuokai, LIU Dongdong. Investigation on the relationship between fire temperature and changeof microstructure in high strength concrete [J]. Building Science,2013,29(3):50-53. [ 8 ] KIM G Y,KIM Y S,LEE T G. Mechanical properties of high-strengthconcrete subjected to high temperature by stressed test[J]. Transactions of Nonferrous Metals Society of China,2009,19:128-133. [ 9 ] PHAN L T, CARINO N J. Fire performance of high strength concrete: research needs[C].Advanced technology in structural engineering, structures congress,2000:1-8. [10] 赵东拂,刘梅.高强混凝土高温后剩余强度及无损检测试验研究[J].建筑结构学报,2015,36(2):365-372. ZHAO Dongfu, LIU Mei. Experimental study on residual strength and nondestructive testing of high strength concrete after high temperature [J].Journal of Building Structures,2015,36(2):365-372. [11] HE Z J, CAO W L, ZHANG J X. Multiaxial mechanical properties of plain recycled aggregate concrete [J].Magazine of Concrete Research,2014,67(8):401-413. [12] 吕培印.混凝土单轴、双轴动态强度和变形试验研究[D].大连:大连理工大学,2002,3. [13] 何振军,宋玉普.高温后高强高性能混凝土双轴强度规律与破坏准则[J].工程力学,2009,27(2),124-130. HE Zhenjun, SONG Yupu. Strength and failure criterion of plain high-strength high-performance concrete under biaxial compression surviving high temperatures [J]. Engineering Mechanics,2009,27(2):124-130. [14] ZHAO D F, GAO H J, LIU H X,et al. Fatigue properties of plain concrete under trixial tension-compression-compression cyclic loading[J].Shock and Vibration,2017,9(2):127-133. [15] 鞠峰,吴丽雅.提高高强混凝土高温条件下抗爆裂性能的研究[J].混凝土,2003(3):41-43. JU Feng, WU Liya. The research of improving the spalling resistance of the high strength concrete in the condition of high temperature [J].Concrete,2003(3):41-43. [16] 傅宇方,黄玉龙,潘智生,等.高温条件下混凝土爆裂机理研究进展[J].建筑材料学报,2006,9(3):323-329. FU Yufang, HUANG Yulong, PAN Zhisheng, et al. Literature review of study on mechanism of explosive spalling in concrete at elevated temperatures[J]. Journal of Building Materials,2006,9(3):323-329. [17] BENTZ D. Fibers percolation and spalling of high performance concrete [J]. ACI Material Journal,2000,97(3):351-359. [18] 宋玉普,赵东拂,覃丽坤.混凝土强度及疲劳寿命试验样本容量分析[J].大连理工大学学报,2002,42(4):464-466. SONG Yupu, ZHAO Dongfu, QIN Likun. Sample size analyses for tests of concrete strength and fatigue life [J]. Journal of Dalian University of Technology,2002,42(4):464-466. [19] 过镇海.混凝土的强度和变形-试验基础和本构关系[M]. 北京:清华大学出版社,1997. [20] PENG Gaifei.Evaluation of fire damage to high performance concrete [D]. The Hong Kong Polytechnic University,1999.

2.4 细微观结构性能劣化分析

3 结 论