重载铁路路基足尺模型试验研究

2018-03-05冷伍明梅慧浩聂如松赵春彦刘文劼

冷伍明, 梅慧浩, 聂如松, 赵春彦, 刘文劼, 粟 雨

(1.中南大学 土木工程学院,长沙 410075; 2.中南大学 高速铁路建造技术国家工程实验室,长沙 410075;3.湖南省交通科学研究院,长沙 410075)

货运重载化是当今世界铁路发展的大趋势,重载列车由于其轴重大,编组长,行车密度大的特点,对路基的要求非常高,研究重载列车作用下路基的动力响应特性受到广泛重视且具有重要意义。

现场试验是研究路基动态特性的基本手段。Sunaga等[1]通过现场试验对路基动应力和下沉进行了研究。詹永祥等[2]通过现场实测,分析了路基动力响应和列车速度的关系以及动应力随路基深度的变化规律。康高亮等[3]选取了大秦线5个轨道、1个路基和9个桥梁试验工点,进行了20 000 t列车的运行和制动试验,对大秦线轨道、桥梁和路基的动力性能进行了研究。

现场试验虽然是最直接的手段,但影响路基动态特性的因素很多,几乎不可能一一通过现场试验来进行研究,室内模型试验因边界条件容易控制,能考虑多种因素的影响,已成为研究路基特性的有效手段。Shear等[4]构建了1∶3有砟轨道模型,研究了路基沉降与轨枕振动加速度的关系。Ishikawa等[5]开展了1∶5有砟轨道模型试验,研究了移动荷载作用下路基内的应力分布及沉降发展规律。边学成等[6]开展了全比尺高速铁路路基动力试验,研究了高速铁路板式轨道与路基的动力相互作用以及列车轮轴荷载在轨道结构和路基中的传递规律。董云等[7]进行了不同工况和不同压实度土石混填路基的二维力学模型试验,再现了土石混填路基的沉降变形性状。陈爱云等[8]构筑了两种填料级配和含水量情况下的小比例路基模型,对其进行了较高荷载试验研究,分析了其变形破坏特征。詹永祥等[9]构建了室内缩尺模型,对无砟轨道路基基床动力特性开展了研究。目前,还没有学者对重载铁路路基开展室内模型试验研究,且上述开展的室内模型试验,列车荷载大多采用单点激振器进行模拟,这与列车运行时作用在路基上的荷载有很大差别,且构建的路基模型为小比例缩尺模型,不符合路基实际情况。

本文以朔黄重载铁路为工程背景构建1∶1足尺路基模型,通过设置多个竖向作动器来更准确地模拟重载列车荷载,并开展路基动力响应试验,分析了路基中动应力峰值随列车轴重及深度的变化规律,并研究了轨枕顶面和路肩处动位移峰值、路基边坡稳定性随列车轴重的变化趋势。

1 模型试验加载方法

常规的加载方法是靠单个激振器模拟列车荷载,这种方法只能模拟某点路基的加载情况,不能反映某段路基的动力响应特性。为此,通过技术改造,采用5个竖向作动器来更准确地模拟重载列车荷载,这需要解决两个关键问题:荷载作用位置和加载参数。

1.1 荷载作用位置

经过方案比选,确定在轨枕上设置5个竖向作动器施加等效荷载来模拟列车运行时对路基的动态影响。这种加载方式能保障路基结构完整性,含轨枕、道砟、路基等关键结构,同时荷载作用位置固定,可模拟出列车运行时引起道砟和路基中的应力叠加。

1.2 加载参数

将轨道结构简化为连续弹性支承梁模型[10],根据连续弹性基础梁的微分方程,列车运行时作用在轨枕上的荷载R(轨枕反力)为:

(1)

式中:Pd为动轮载;a为轨枕间距;k为钢轨基础与钢轨的钢比系数;u为轨道基础弹性模量;φ(x)为反力系数。

动轮载Pd通过静轮载P0乘以荷载系数来实现,即:

Pd=P0(1+α+β)

(2)

式中:α为速度系数,α=0.45v/100;v为车速(km/h);β为偏载系数,β=0。

把列车荷载简化为一个动轮载Pd以匀速v在钢轨上移动,当荷载作用点与轨枕中心距离为x0时,φ(x)的表达式如下:

φ(x)=φ(vt-x0)

(3)

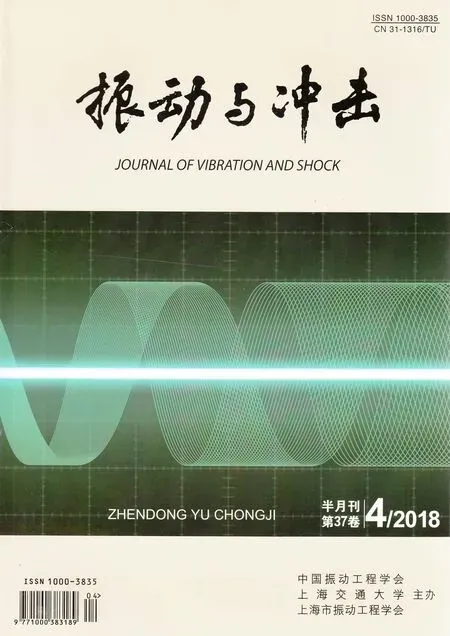

根据朔黄重载铁路现场参数,取D=700 kN/cm,a=0.54 m,钢轨为75 kg/m,E=210 GPa,水平轴惯性距I=4 489 cm4。由此,一个转向架通过时轨枕反力系数φ的时程曲线可通过以上公式和参数计算得出。由于轮对作用力的叠加作用,轨枕承受的荷载还受列车车型的影响。目前,我国重载铁路常见的列车车型参数,见表1。

表1 常见的列车车型参数

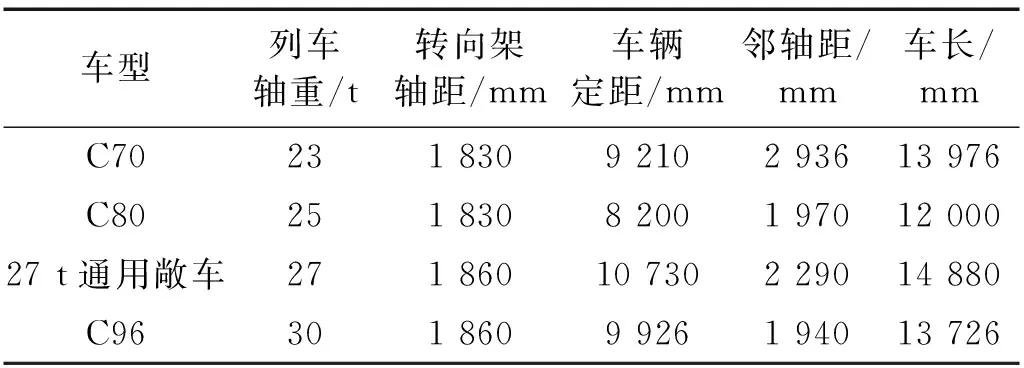

以轨枕一端为研究对象,当x0=5 m,v=80 km/h,轨枕一端承受的模拟C96车型的荷载时程曲线见图1。

图1 轨枕一端动力荷载时程曲线(两组相邻转向架通过)Fig.1 Time histories of dynamic loads that a sleeper bears simulating different vehicle model(passage of two bogies)

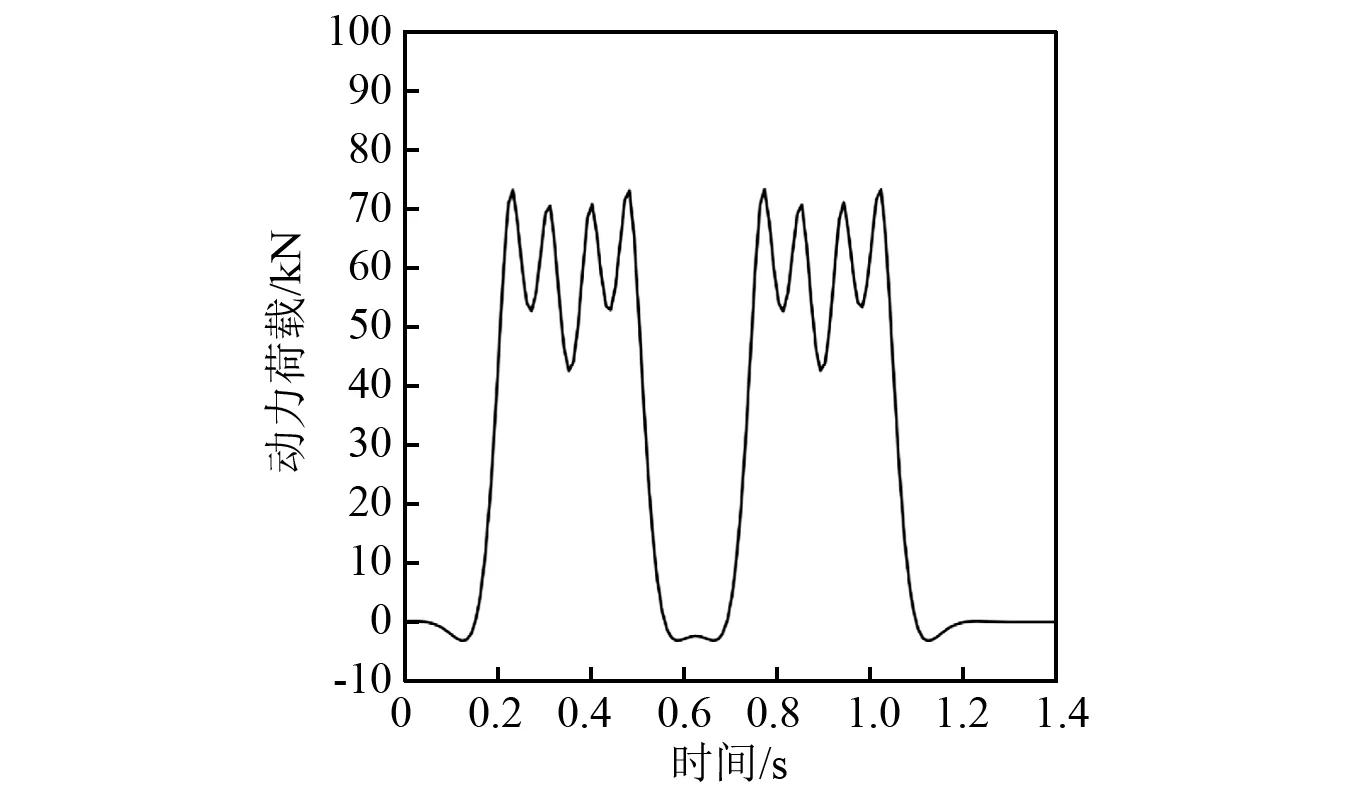

由于作动器尺寸较大,在单根轨枕上无法安放,故选择一个作动器通过荷载分配梁同时对两根轨枕加载。为了比较两种作动器的安装方式对路基面动应力分布的影响,利用ABAQUS软件将压力时程曲线通过Load模块施加在轨枕上,模拟23 t轴重列车运行时产生的列车荷载,两种加载方式得出的路基面钢轨下方处的动应力时程曲线见图2。

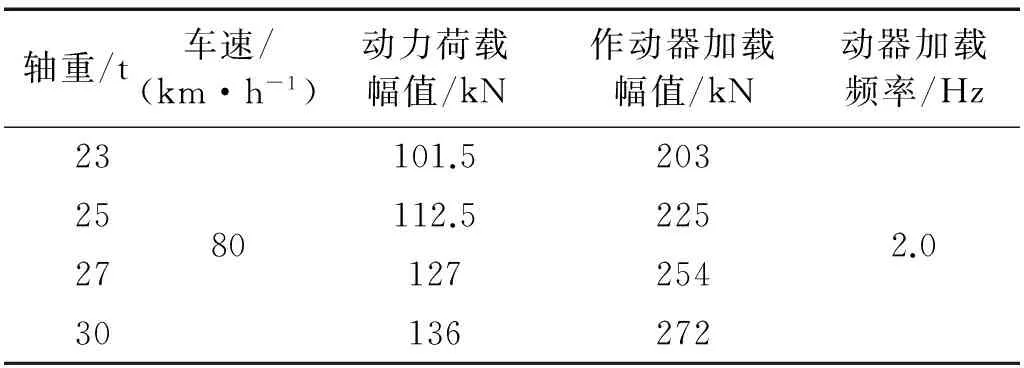

由图2可知,总体上两种加载方式对路基面动应力的分布影响不大,两者波形基本一致,动应力峰值也比较接近。可见,采用一个作动器对两根轨枕进行加载不会引起路基足尺模型动力响应失真,这种加载方式是可行的。每个作动器之间相距1.08 m,见图3,第二个作动器比第一个作动器滞后0.048 6 s输出荷载(按列车时速为80 km/h计),依次类推,作动器输出荷载的幅值相当于该轴重下单根轨枕一端压力峰值的4倍,由MTS控制系统控制各个作动器输出荷载的力幅和时间,这样,可模拟出列车荷载在相邻轨枕下路基中产生的应力叠加,加载参数见表2。

图2 路基面动应力时程曲线Fig.2 Time histories of dynamic stresses at subgrade surface

图3 重载列车模拟加载系统纵断面图Fig.3 Vertical section of simulated loading system of heavy haul train

表2 加载参数汇总表

2 足尺路基模型的建造

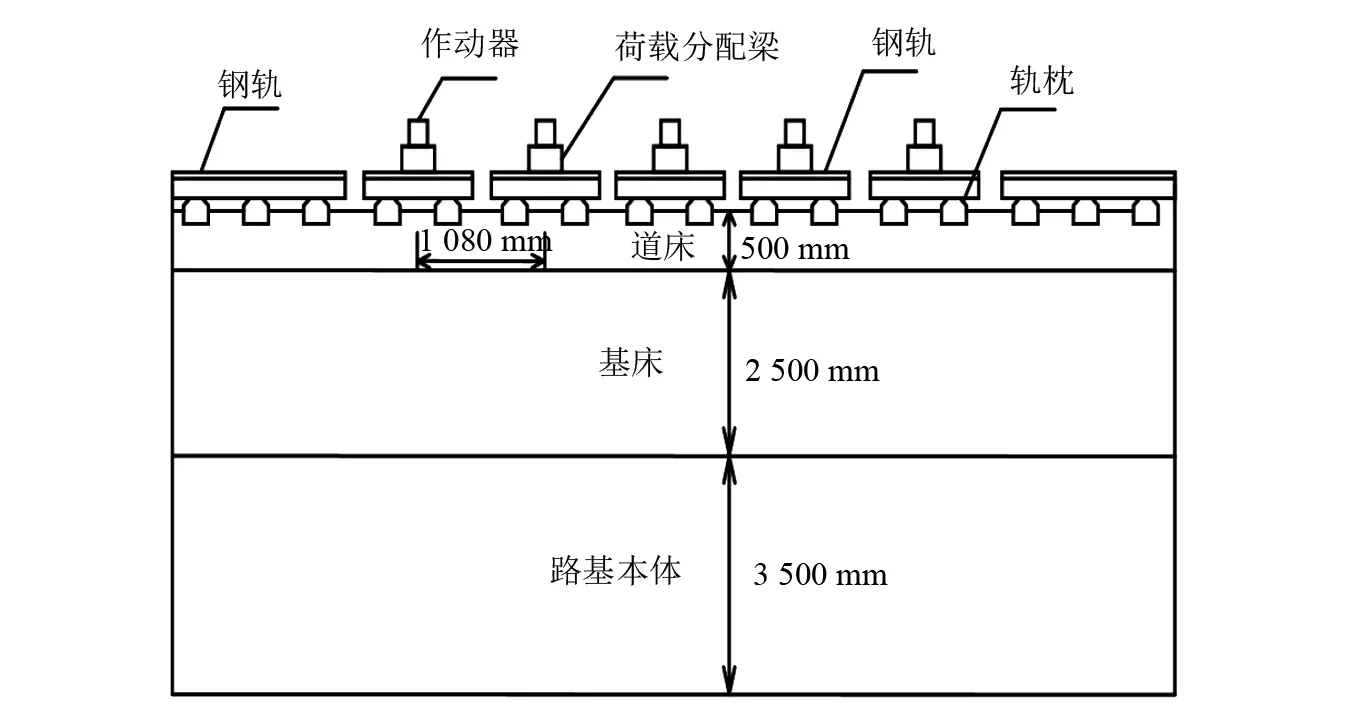

足尺路基模型的原型为朔黄铁路170号桥与路基的过渡段路基。朔黄铁路为双线铁路,为了减小路基横断面尺寸,足尺路基模型采用单线路轨道结构,其他尺寸均与路基原型相同。足尺路基模型建造在一个大型模型槽内,模型槽尺寸为长28 m、宽13 m、深8 m。模型槽两侧壁按大吨位反力墙的要求设计施工,每个侧壁各有两条反力槽,用于安装列车作用仿真试验加载系统中刚性反力梁的立柱。

路基模型轨枕采用J2型钢筋混凝土枕,轨枕间距为0.543 m。道床厚度为0.5 m。道床顶面宽度为3.0 m,道床边坡坡度为1∶1.75。基床层采用A组填料填筑,基床表层厚0. 6 m,颗粒粒径不大于150 mm,基床底层厚1.9 m,颗粒粒径不大于200 mm。路基本体及地基填料采用朔黄铁路沿线的粉质黏土,其塑性指数Ip为7~17,粉粒含量达到47.9%~77.3%。

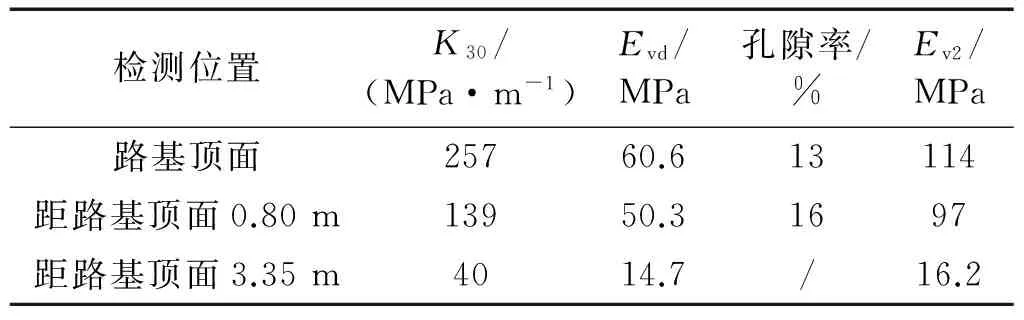

分层铺土的最大压实厚度为0.3 m,最小压实厚度为0.1 m。边坡两侧各加宽0.5 m,路基填筑完成后进行刷坡整平。为了保证路基填筑质量符合要求,在路基填筑过程中进行了分层多点检测试验,检测结果见表3。

表3 路基填筑检测结果

足尺模型基床填料为砾石土,根据K30的检测结果,依据对于路基压实度的控制标准[11],该路基模型的填筑质量已达到压实要求。

当路基完全建造完成后,进一步铺设轨道结构、反力和加载系统。反力及加载系统主要包括以下5个部分:①5套作动器;②5套刚性反力梁;③5套荷载分配梁;④液压动力系统;⑤MTS控制系统。

5套作动器对模型中部10根轨枕施加竖向荷载。文献[8]指出轨道在某种脉冲激扰源作用下引起的振动影响范围为10跨轨枕左右,因此足尺路基模型动力影响范围的纵向长度约16.5 m,而路基模型纵向长度为20 m,基本可以消除固定边界条件对路基中动应力分布的影响。

当路基填筑到测试元件埋设位置且此层填筑质量合格后,则在此指定位置开挖合适的试坑和沟槽,然后布置测试元件和导线,路基动应力为本次动力试验主要的测试数据,其测试元件为DYB-5型双膜双向受力电阻应变式土压力盒。同时,在路基边坡及道床上设置了表面位移计以观测试验过程中路基的沉降变形。图4为最终建成的重载铁路路基足尺模型试验系统全貌。

3 路基动力响应测试试验

路基模型建造完成后,分别进行了在轴重为23 t、25 t、27 t、30 t,时速为80 km/h的重载列车作用下的路基动力响应试验。

图4 重载铁路路基足尺模型试验系统Fig.4 Full scale model test system of heavy haul railway subgrade

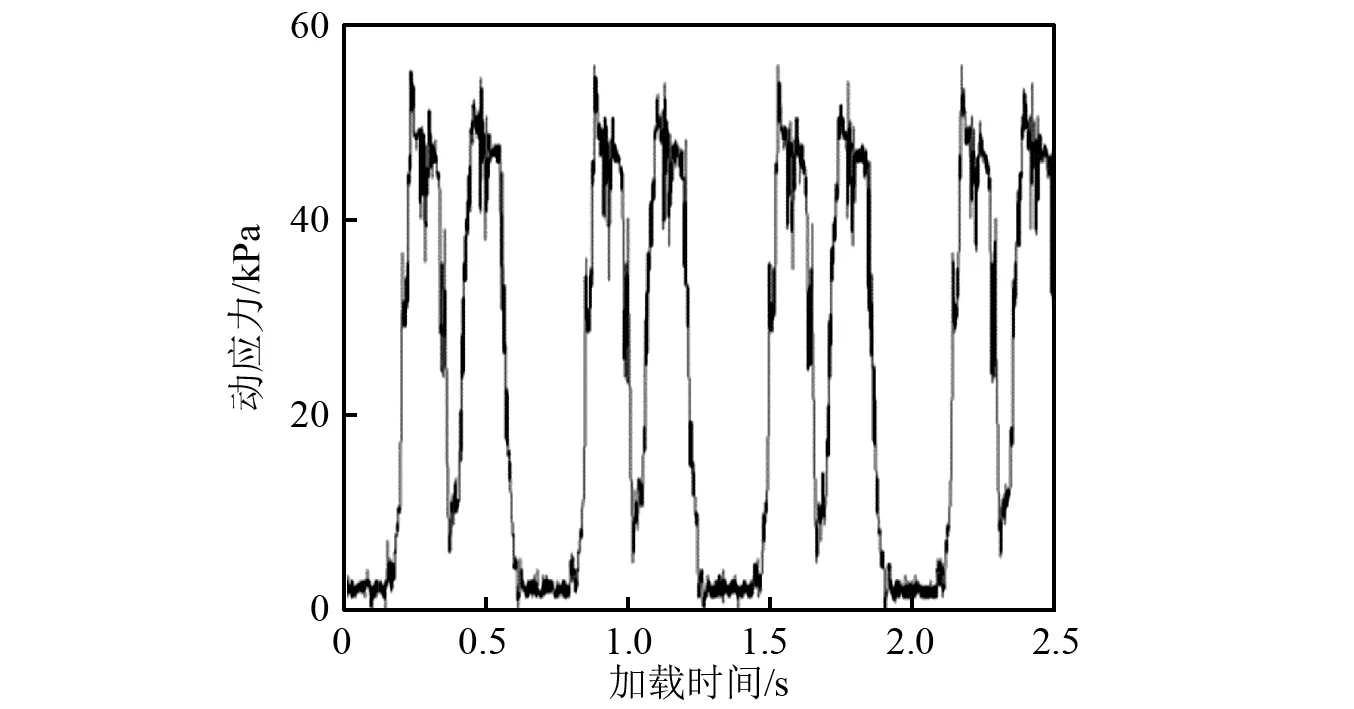

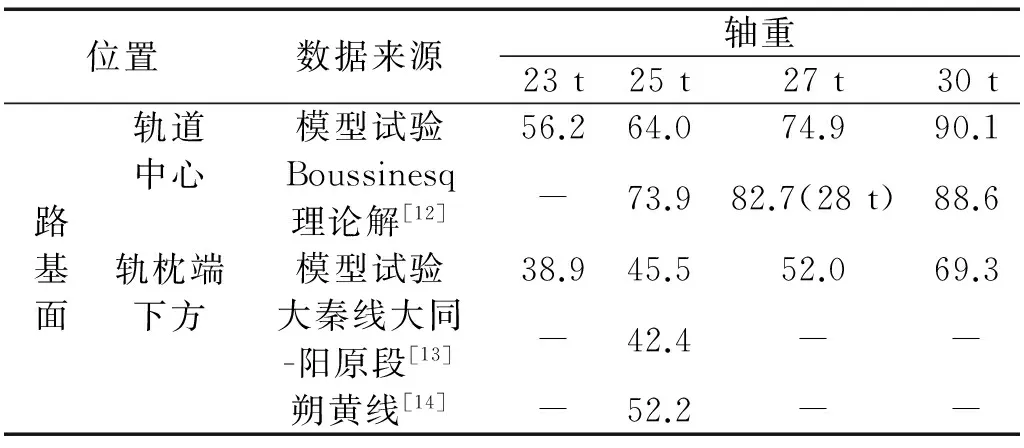

对试验系统进行可靠性验证是利用试验结果进行分析的前提和基础。图5(a)为模拟23 t轴重列车荷载时,路基模型中路基面中心处的土压力盒测得的路基面动应力时程曲线,图5(b)为遂渝铁路过渡段路基顶面动应力现场实测曲线。比较两波形可知,室内模型试验波形与现场实测波形特征一致。将路基面动应力峰值的测试结果与Boussinesq公式理论计算解、部分现场实测结果进行对比,见表4。

(a) 模型试验

(b) 遂渝铁路过渡段图5 路基面动应力时程曲线Fig.5 Time history curve of dynamic stress of subgrade surface

由表4可知,对于路基面轨道中心处,模型试验结果整体比理论解偏小,但该偏差随着列车轴重的增加而逐渐减小,当列车轴重为30 t时,二者结果基本一致。这可能是由于测试元件埋设后土体重新压实不足,导致元件在试验初期未与土体充分接触,随着试验的进行和轴重的增加,土体逐渐被压实,测试元件与土体接触越来越紧密,测试结果越来越准确。路基面轨枕端下方模型试验的结果与现场实测值比较接近。经合分析,可说明室内足尺路基模型、重载铁路列车模拟加载系统及土压力盒的测试结果都是有效和可信的。

表4 路基面动应力峰值对比

3.1 动应力分析

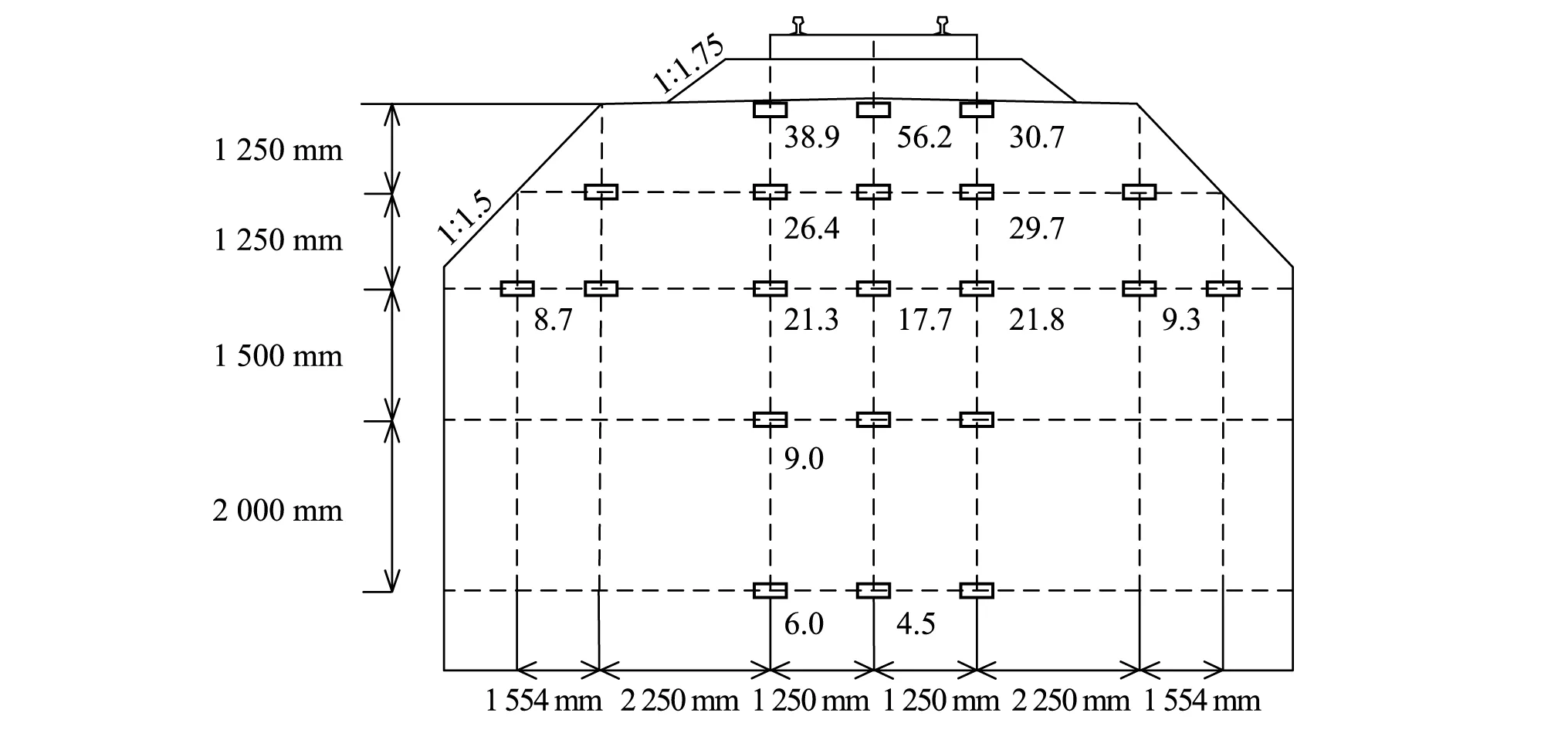

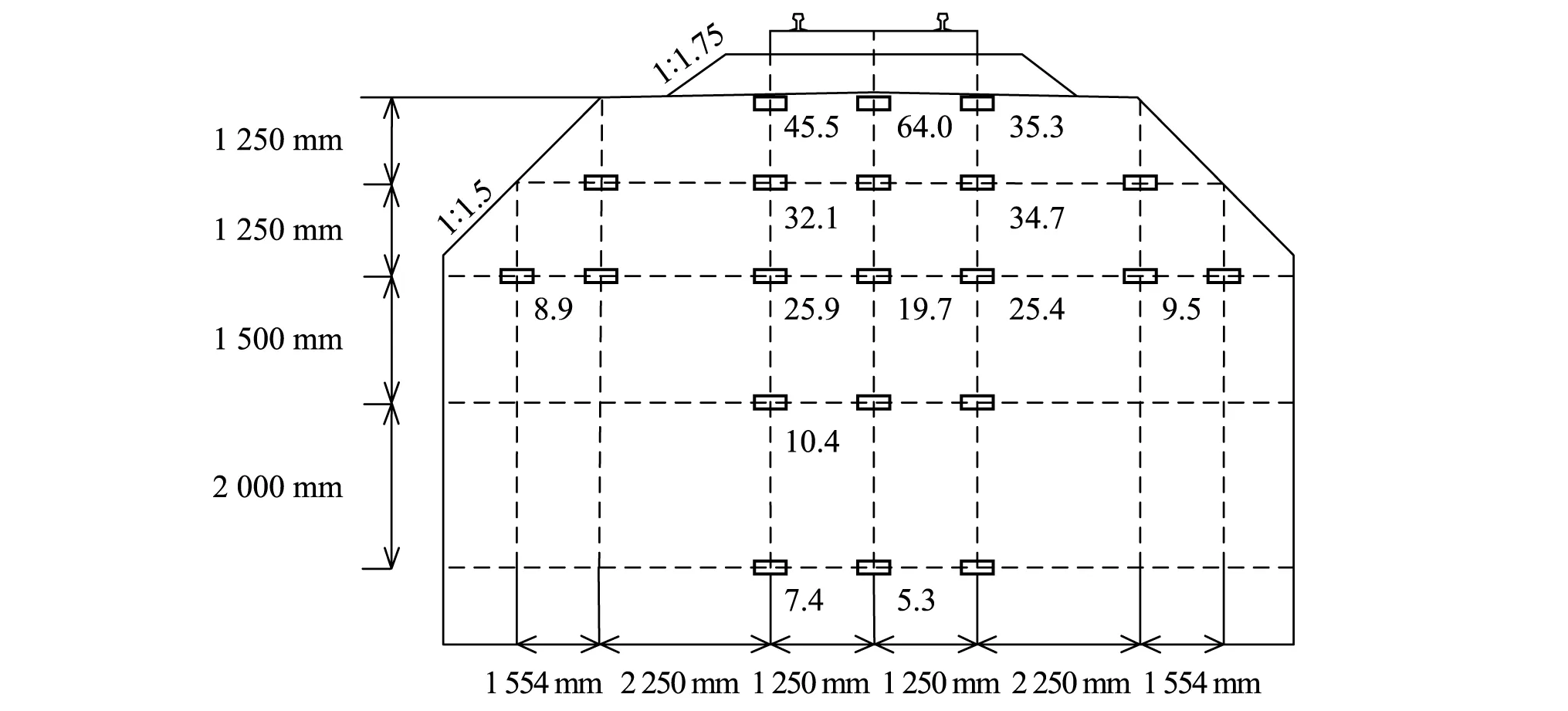

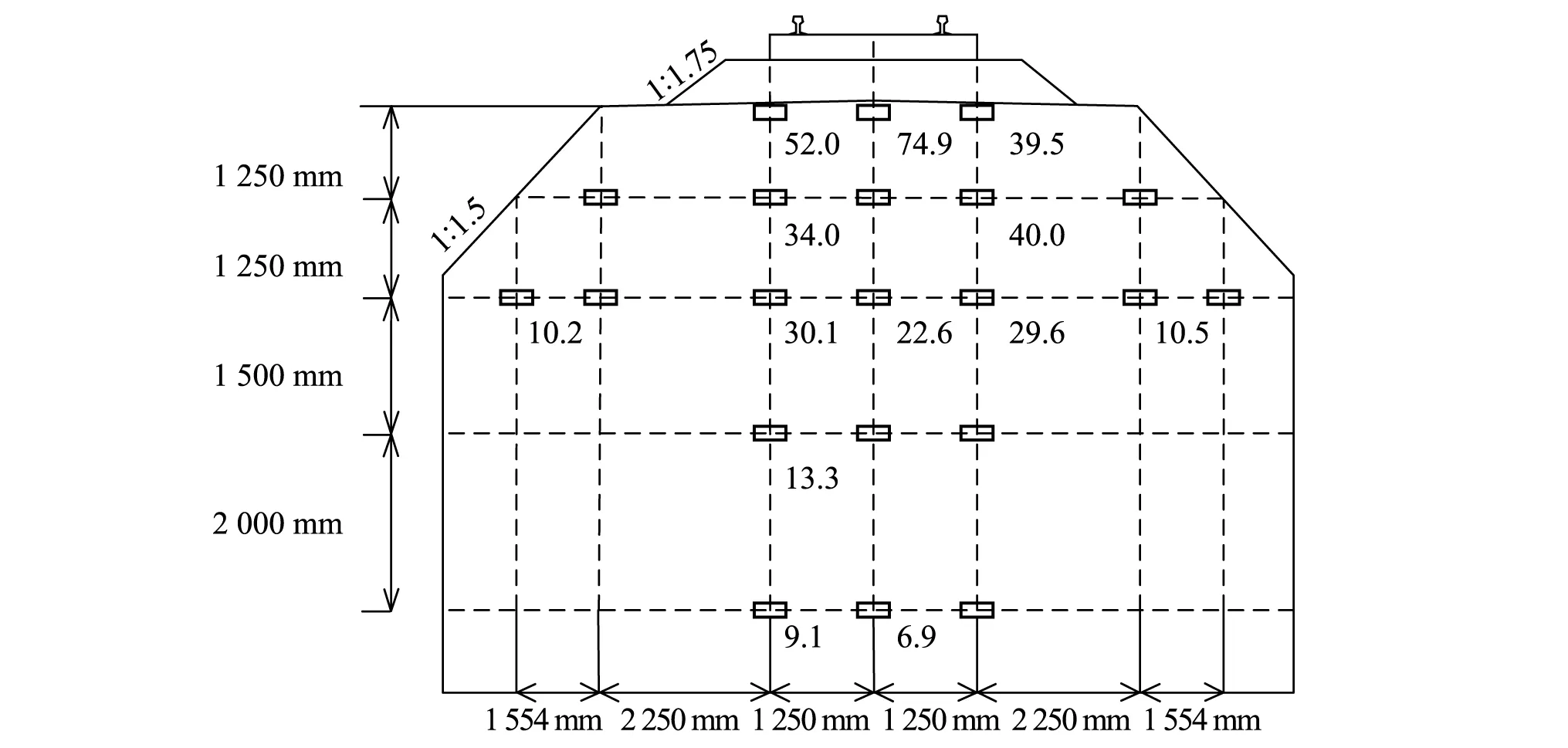

图6为模拟行车速度v=80 km/h,不同列车轴重条件的动应力试验得出的路基内不同位置的动应力峰值(如未特别说明,本文中的动应力为竖直方向的动应力)。

(a) 23 t轴重

(b) 25 t轴重

(c) 27 t轴重

(d) 30 t轴重图6 路基中不同位置的动应力峰值(kPa)Fig.6 Dynamic stress amplitudes at different locations in subgrade(kPa)

由图6可知,随着轴重的增加,路基中各位置的动应力峰值均增加,且越靠近基床表层和核心区(轨枕正下方区域),动应力峰值增加的幅度越大。动应力在沿横截面方向不均匀分布,在基床表层,道心处的动应力峰值最大,而在深度为2 500 mm和6 000 mm处,道心处的动应力峰值小于轨枕两端正下方处的动应力峰值,可见不同位置处动应力衰减程度不同,道心处衰减的程度最剧烈。部分测点由于测试元件故障而未测出数据,轨枕右端正下方的测试值普遍小于轨枕左端正下方的测试值,这可能是由于测试元件未与路基土充分接触所致。

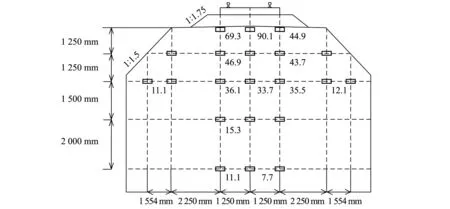

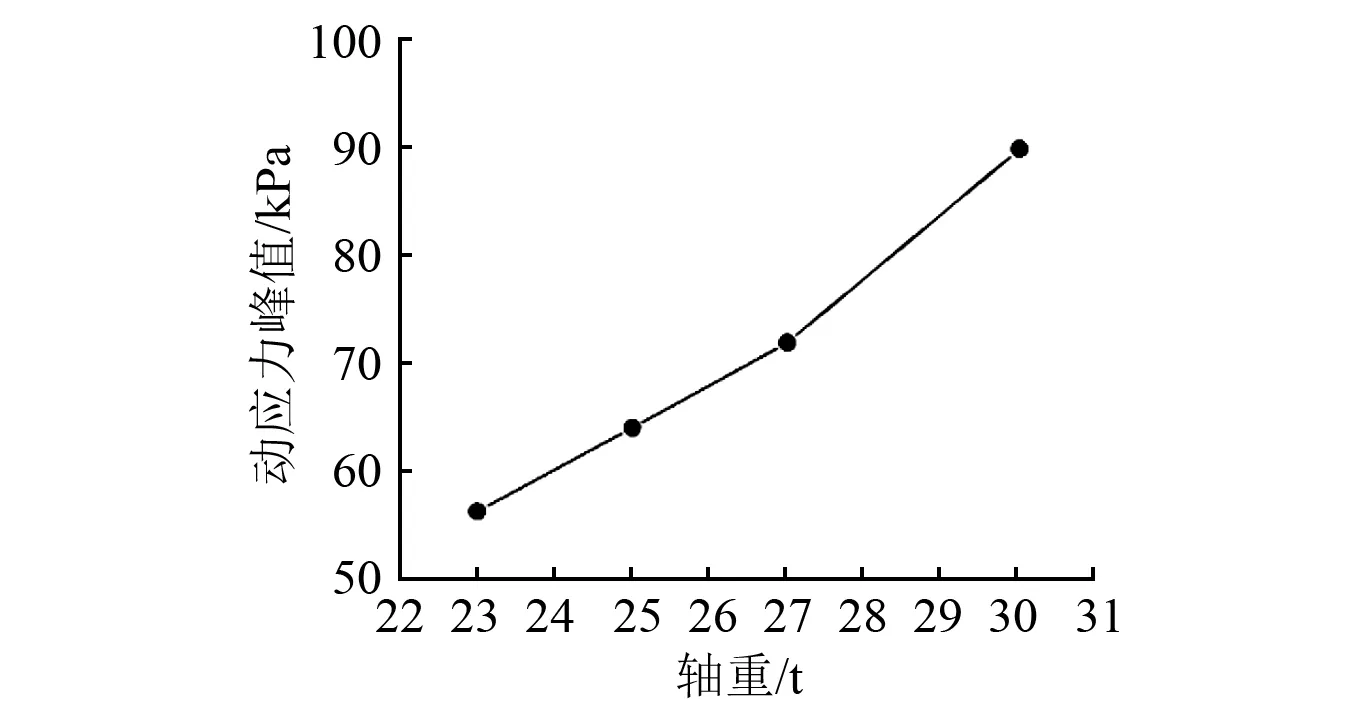

不同轴重(23 t、25 t、27 t、30 t)列车作用下,轨枕正下方路基面的动应力范围分别为:30.7~56.2 kPa、35.3~64 kPa、39.5~74.9 kPa、44.9~90.1 kPa。不同轴重列车作用下,路基核心区不同深度最大动应力的分布见图7,图中纵坐标零点为路基顶面。

图7 路基核心区最大动应力-深度关系曲线Fig.7 Effect of depth on the maximum dynamic stress

由图7可知,不同轴重列车作用下,路基核心区最大动应力均随深度的增加而逐渐衰减。在距离路基面1.25 m深度范围内动应力衰减速率明显大于其他区域,随着深度的增加,衰减速率逐渐降低,不同轴重列车荷载作用下最大动应力间的差异也逐渐缩小。在基床底面处(2.5 m深度)最大动应力衰减了60%以上,可见基床层受列车动荷载影响最明显,是最易发生路基病害的区域。若以路基中动应力小于10 kPa的起始深度作为列车荷载作用下动应力的影响深度,则不同轴重列车作用下路基动应力的影响范围如下:轴重23 t时约3.9 m,轴重25 t时约4.3 m,轴重27 t时约5.6 m,轴重30 t时约6.5 m。可见,轴重越大,动应力的影响深度越大。

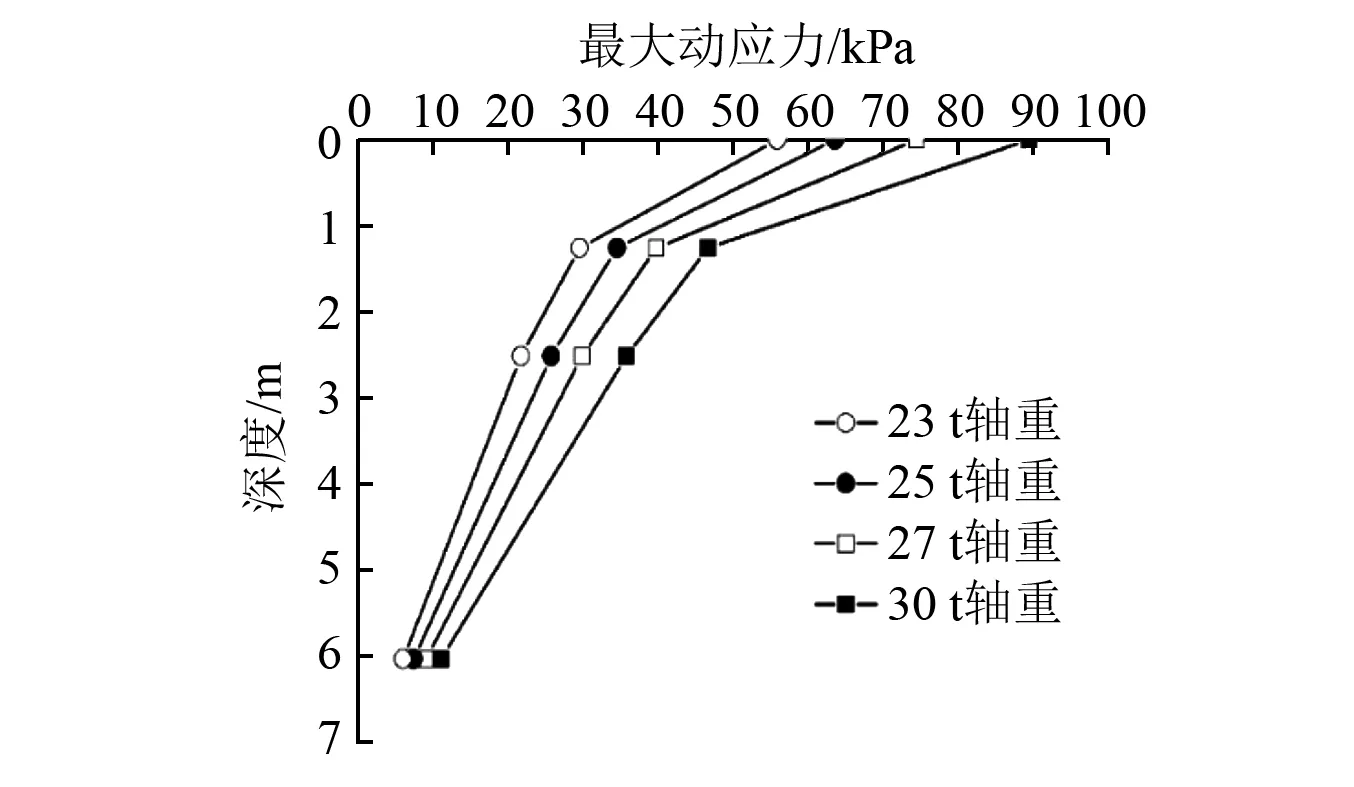

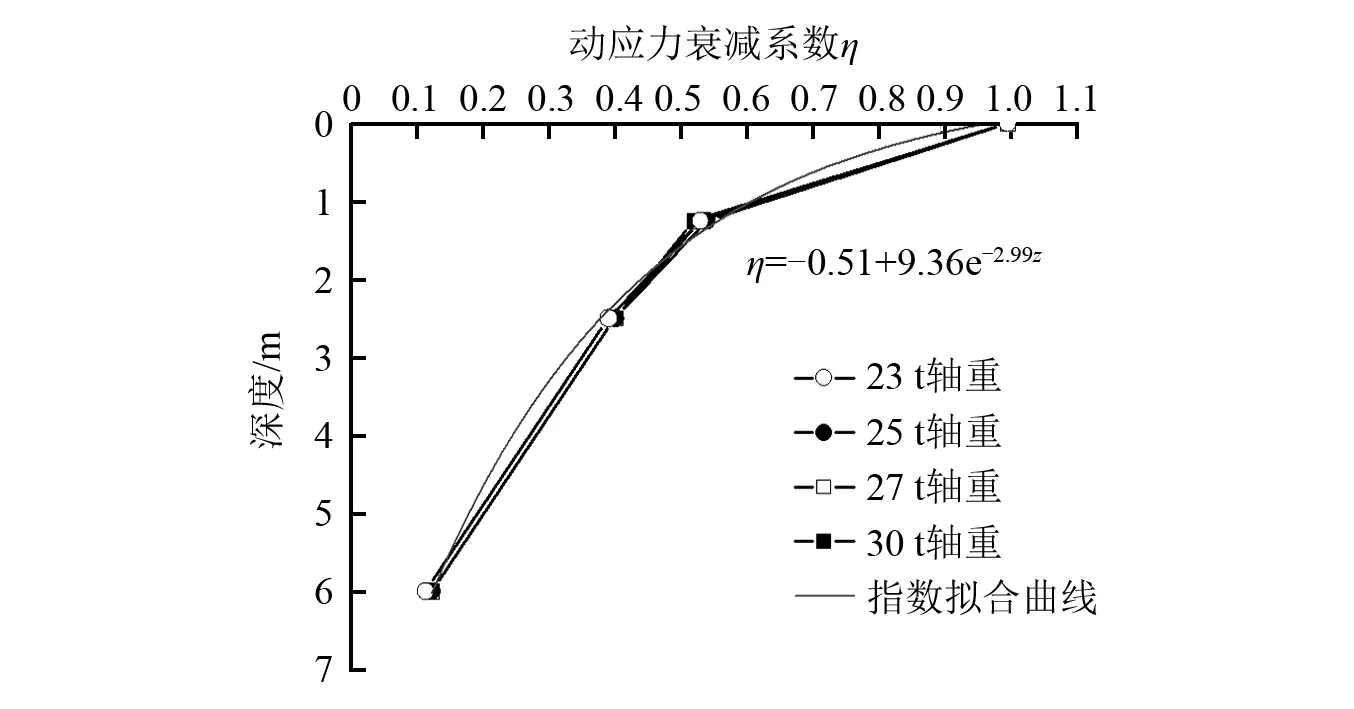

动应力衰减系数η[15]可以更准确的描述路基土动应力随深度增加的变化规律。图8为不同轴重列车作用下动应力衰减系数与路基深度的关系曲线。由图8可知,不同轴重的重载列车荷载作用下动应力衰减系数的变化曲线基本重合,衰减系数η均随深度的增加而降低,降低速率逐渐减小。动应力衰减系数与深度的关系可近似用负指数关系曲线进行拟合:

η=-0.51+9.36e-2.99z

(4)

式中:z为路基面以下深度。

图8 动应力衰减系数-深度的关系曲线Fig.8 Effect of depth on attenuation coefficient of dynamic soil stress

将本次模型试验的动应力衰减规律与国内外有砟轨道实车测试的结果进行对比,见图9。在同一深度处,模型试验测得的动应力衰减系数均大于现场实测数据,说明模型试验测得的动应力沿深度方向的衰减速率小于现场实测数据,由于现场测试列车的轴重均小于20 t,可见,在大轴重列车作用下(轴重≥23 t),动应力沿深度方向衰减较慢,由于路基面动应力大小与列车轴重基本呈正比例线性关系,故大轴重列车作用下路基中不同深度处动应力大小较普通列车作用下有明显提高,路基更容易产生病害。由图9中已有资料的平均趋势线可知,在距路基面约3.5 m深度处,现场实测的动应力衰减系数为0.1,而根据本次模型试验结果,对应深度约为6 m。可见,大轴重列车作用下,动应力在路基中的影响范围更深。

图9 不同条件下动应力衰减系数-深度的关系曲线Fig.9 Effect of depth on attenuation coefficient of dynamic soil stress under different condition

3.2 动位移分析

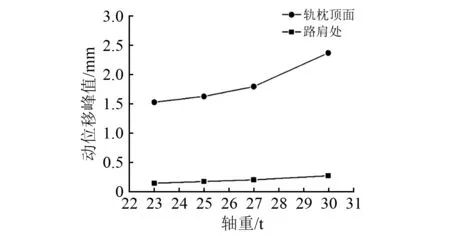

图10为轨枕顶面和路肩处动位移峰值与列车轴重的关系曲线。在相同轴重列车作用下,轨枕顶面的动位移峰值(1.5~2.4 mm)远大于路肩处的动位移峰值(0.13~0.26 mm),后者仅为前者的十分之一,可见道砟的存在对于减小路基的动位移有积极的作用。轨枕顶面动位移峰值随轴重的增加呈非线性增加趋势,且当轴重超过27 t后,增幅明显加大,该变化趋势与路基顶面动应力峰值随列车轴重的变化趋势相同,见图11。

图10 动位移峰值与列车轴重的关系曲线Fig.10 Effect of axle load on dynamic displacement peak

图11 路基顶面动应力峰值与列车轴重的关系Fig.11 Effect of axle load on dynamic stress peak at the top surface of subgrade

3.3 路基边坡稳定性分析

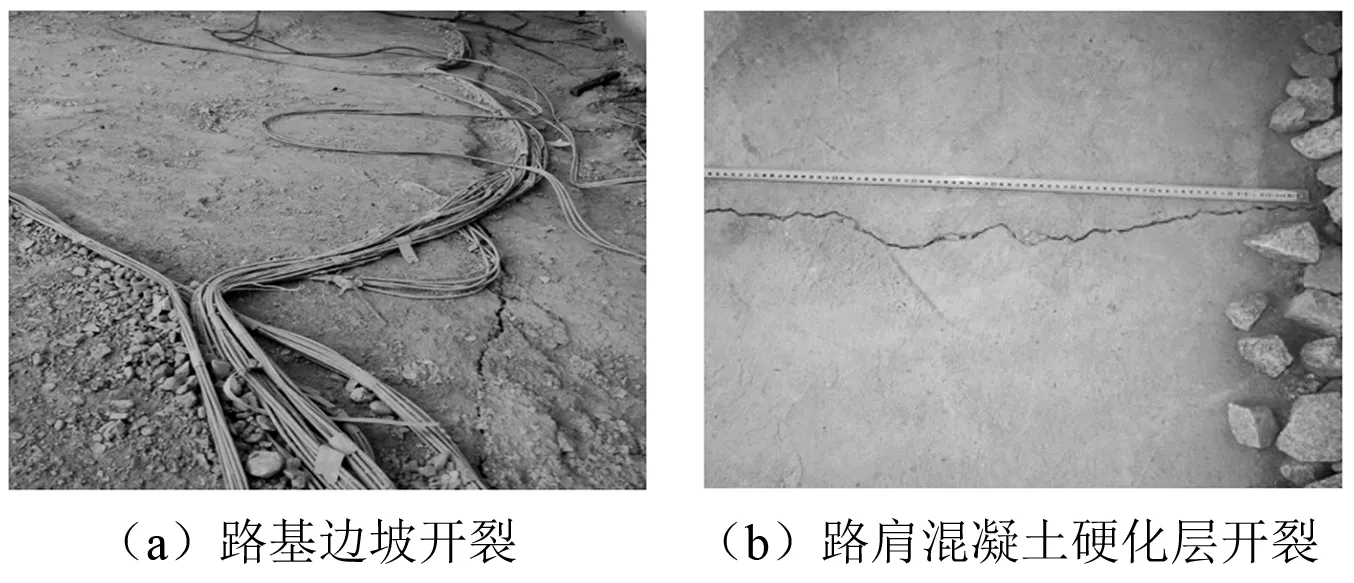

在路基动力试验过程中,如前所述,当轴重从23 t增加到25 t、27 t的过程中,轨道和路基体系的动应力、动位移均随轴重逐渐增加,但路基整体稳定性并无异常现象。当轴重增加到30 t时,不仅动应力、动位移增幅明显加大,而且动力试验仅运行2 h后,路基边坡下方就明显外鼓、开裂,产生边坡下滑出口,路肩混凝土硬化层出现了明显裂缝,如图12所示。这些现象都表明路基达到了临界破坏状态,可见按照原朔黄铁路路基建造标准,其最大运行列车轴重约为27 t,如再增加列车轴重,路基需预先采取强化措施。

图12 路基模型整体稳定性反应图Fig.12 Reaction of subgrade model stability

4 结 论

本文根据朔黄重载铁路现场路基条件,建造了重载列车模拟加载系统及重载铁路路基足尺模型,开展了动力响应试验,分析了重载铁路路基在不同轴重列车荷载作用下的动态特性,得出以下结论:

(1)路基中各个位置的动应力峰值均随轴重的增加而增加,越靠近基床表层和核心区(轨枕正下方区域),动应力峰值增加的幅度越大。

(2)不同轴重列车作用下,路基核心区最大动应力均随深度的增加而逐渐衰减,在基床底面(2.5 m深度)处最大动应力衰减了60%以上,可见基床层受列车动荷载影响最明显,是最易发生路基病害的区域。且不同轴重列车作用下,动应力衰减系数与深度的关系可近似用负指数关系来描述。

(3)将模型试验结果与已有现场国内外有砟轨道实车测试的结果进行对比,与普通轴重列车相比,大轴重列车作用下(轴重≥23 t),动应力沿深度方向衰减较慢,路基中不同深度处动应力大小有明显提高,动应力在路基中的影响范围更深,路基更容易产生病害。

(4)当轴重增加到30 t后,轨枕顶面动位移峰值和路基顶面动应力峰值增幅明显加大,且动力试验运行一定时间后,路基达到了临界破坏状态,可见按照原朔黄铁路路基建造标准,其最大运行列车轴重约为27 t,如再增加列车轴重,路基需预先采取强化措施。

[ 1 ] MAKOTO S. Vibration behavior of roadbed on soft grounds under train load[J]. Quartly Report of RTRI, 1990, 31(1):29-35.

[ 2 ] 詹永祥, 蒋关鲁, 胡安华, 等. 遂渝线无碴轨道桩板结构路基动力响应现场试验研究[J]. 岩土力学,2009,30(3): 832-835.

ZHAN Yongxiang, JIANG Guanlu, HU Anhua, et al. Study of dynamic response of pile-plank embankment of ballastless track based on field test in Suining-Chongqing High-speed Railway[J]. Rock and Soil Mechanics, 2009, 30(3): 832-835.

[ 3 ] 康高亮, 刘丙强, 柯在田. 大秦线2 000 0 t货物列车条件下线桥设备试验研究[J]. 中国铁道科学, 2008, 29(6): 35-40.

KANG Gaoliang, LIU Bingqiang, KE Zaitian. Test study on track bridge and subgrade equipment of Datong-Qinhuangdao Railway under 2 000 0 t freight trains[J]. China Railway Science, 2008, 29(6): 35-40.

[ 4 ] SHAER A A, DUHAMEL D, SAB K, et al. Experimental settlement and dynamic behavior of a portion of ballasted railway track under high speed trains[J]. Journal Of Sound and Vibration, 2008, 316(1/2/3/4/5): 211-233.

[ 5 ] ISHIKAWA T, SEKINE E, MIURA S. Cyclic deformation of

granular material subjected to moving-wheel loads[J]. Canadian Geotechnical Journal, 2011, 48 (5): 691-703.

[ 6 ] 边学成, 蒋红光, 金皖锋, 等. 板式轨道-路基相互作用及荷载传递规律的物理模型试验研究[J]. 岩土工程学报, 2012(8): 1488-1495.

BIAN Xuecheng, JIANG Hongguang, JIN Wanfeng, et al. Full-scale model tests on slab track-subgrade interaction and load transfer in track system[J]. Chinese Journal of Geotechnical Engineering, 2012(8):1488-1495.

[ 7 ] 董云, 阎宗岭. 土石混填路基沉降变形特征的二维力学模型试验研究[J]. 岩土工程学报 ,2007, 29(6): 943-947.

DONG Yun,YAN Zongling. 2D mechanical model tests on settlement of rock-soil filled roadbed[J]. Chinese Journal of Geotechnical Engineering, 2007, 29(6): 943-947.

[ 8 ] 陈爱云, 郭建湖. 武广客运专线软岩填筑路基的模型试验研究[J]. 岩土力学, 2008, 29(10): 2882-2886.

CHEN Aiyun, GUO Jianhu. Research on model test of soft rock roadbed in special passenger railway line of Wuhan-Guangzhou[J].Rock and Soil Mechanics, 2008, 29(10): 2882-2886.

[ 9 ] 詹永祥, 蒋关鲁. 无碴轨道路基基床动力特性的研究[J]. 岩土力学, 2010, 31(2): 392-396.

ZHAN Yongxiang, JIANG Guanlu. Study of dynamic characteristics of soil subgrade bed for ballastless track[J].Rock and Soil Mechanics, 2010, 31(2): 392-396.

[10] 练松良.轨道工程[M]. 北京: 人民交通出版社, 2009.

[11] 中华人民共和国铁道部.TB10102—2010, 铁路工程土工试验规程[S]. 北京: 中国铁道出版社, 2010.

[12] 朔黄铁路发展有限责任公司.重载铁路运行条件下路基快速加固指南[M]. 北京: 中国铁道出版社,2015.

[13] 赵欣.大秦线重载铁路路基质量评估理论与方法的研究[D].北京:北京交通大学,2011.

[14] 薛继连.重载铁路路基状态检测与强化技术[M].北京:科学出版社, 2014.

[15] BIAN X C, JIANG H G, CHENG C, et al. Full-scale model testing on a ballastless high-speed railway under simulated train moving load[J]. Soil Dynamics & Earthquake Engineering, 2014, 66: 368-384.