半球形聚能装药对复合靶板结构的毁伤数值仿真与试验研究

2018-03-05刘念念宋丹丹张阿漫

刘念念, 宋丹丹, 金 辉, 张阿漫

(1.哈尔滨工程大学 船舶工程学院,哈尔滨 150001;2.中国人民解放军91439部队,辽宁 大连 116041)

聚能装药战斗部[1]对攻击目标精确打击和高效毁伤的特点使它成为目前水中兵器战斗部研究发展的重要方向。聚能射流[2]是聚能型兵器在水下爆炸后产生的高速流体,其对靶板结构的侵彻能力是衡量舰载导弹等水中兵器对目标毁伤能力的重要指标,在军事上有重要的现实意义。国内外学者针对这一工程问题做了广泛的研究。Zu等[3]从理论和试验两种方法研究了锥形装药对橡胶复合装甲结构的毁伤,确定了橡胶隔板的最佳倾斜角度及板厚;Molinari等[4]用有限元法模拟了聚能射流对简单靶板结构的侵彻过程;程素秋等[5]利用ALE算法进一步研究了聚能战斗部对双层靶板结构的毁伤模式;杨刚等[6]采用SPH方法模拟了不同药型罩线性聚能射流的形成及对后效靶板的侵彻过程,得到了不同的射流特征以及侵彻金属靶板的破口宽度随时间的变化规律。张洋溢等[7]将爆轰波斜冲击金属介质理论应用于聚能装药药型罩设计中,得出了圆锥形和球缺形药型罩在点起爆条件下罩高参数确定的工程算法,并应用于组合式战斗部的设计中。梁争峰等[8-9]通过实验方法研究了间隔靶板结构对聚能射流侵彻的影响并确定影响了的极限值。以上研究对于评估聚能型水中兵器对靶板侵彻能力有重要的指导意义,但是针对潜艇这一主要作战目标的毁伤机理、毁伤要素的研究还不够深入,尤其对聚能战斗部穿透非耐压壳及耐压壳后的后效毁伤能力缺乏系统的研究。

目前,聚能战斗部对结构毁伤的实爆试验研究多为陆上试验[10],其爆炸机理相比战斗部在水下爆炸的过程存在很大差异,试验结果也只能说明战斗部爆轰的完整性,而不能全面评估战斗部对攻击目标的毁伤威力[11]。全尺寸鱼雷战斗部的静爆试验则由于耗资大、费时长,重复性差的特点使得试验的难度大大提高[12]。

针对上述问题,为探索实际海战中双层壳体潜艇结构遭遇聚能战斗部水中兵器的袭击时,艇体及内部设备的毁伤情况,本文按照1∶4的缩尺比,建立复合靶板有效模型,开展半球形聚能战斗部水中兵器的复合靶板试验,并结合AYTODYN[13]软件进行数值模拟,探讨聚能战斗部水中兵器对潜艇结构的毁伤特性。

1 基本理论和方法

1.1 多物质流固耦合算法

多物质流固耦合算法[14-17]结合了Euler流体动力学和Lagrange结构动力学两种算法,往往用来计算数值模拟中的炸药爆轰过程,其中炸药和流体介质(如空气、水、土壤等)用 Euler单元描述,以避免在流体大变形过程中出现的网格畸变和滑移面处理等关键问题,固体结构则采用 Lagrange 单元描述,再将两者进行耦合求解。本文中聚能射流对靶板的侵彻属于高应变率过程,因此引入多物质流固耦合算法进行研究。

1.2 材料状态方程

对于TNT爆轰产物,采用Jones-Wilkins-Lee(JWL)状态方程计算压力[18]:

p=A(1-ωη/R1)e-R1/η+B(1-ωη/R2)e-R2/η+ωηρ0u

(1)

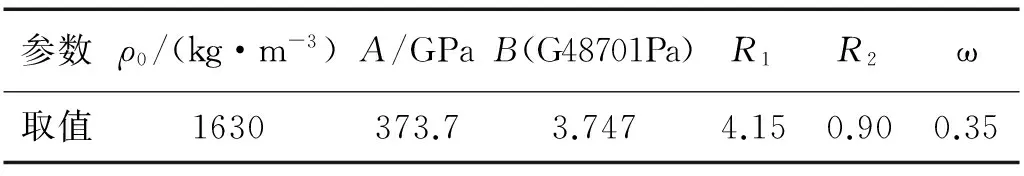

式中:p为爆轰产物的压力;η=ρ/ρ0为爆轰产物的相对比容;A、B、R1、R2和ω分别为与炸药状态有关的常数;u为单位质量炸药的内能,具体参数取值如表1所示。

表1 TNT状态方程参数

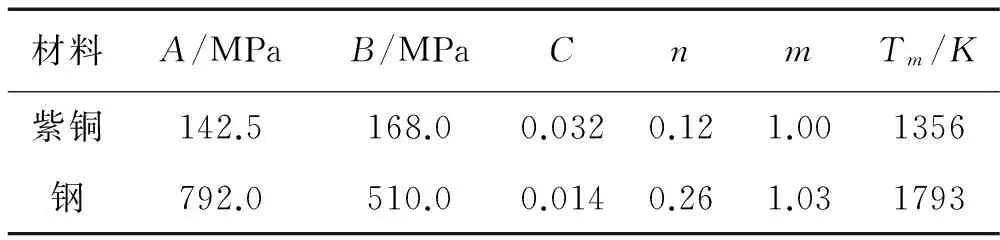

靶板材料为4340型钢,药型罩材料为紫铜,材料模型采用Johnson-Cook本构模型[19]:

(2)

表2 药型罩和靶板的Johnson-Cook模型参数

用式(3)的SHOCK状态方程[17]计算爆炸水域压力,

(3)

式中:pH和eH为冲击波关系式,表达式如下:

(4)

(5)

式中:D和μ分别表示冲击波速度和波后质点速度;λ和c0为常数,文中取为c0=1.647×103m/s,λ=1.921,ρ0=0.998 g/cm3。

2 数值研究

2.1 数值模型

目前,国内针对聚能战斗部水中兵器对于潜艇的破坏分析试验多数简化为聚能战斗部对靶板结构的侵彻,该种方法对于聚能战斗部的侵彻能力具有一定的评估价值,但对于非耐压壳及耐压壳的具体毁伤分析以及艇内设备毁伤情况参考意义不大。为了考核聚能装药在侵彻耐压壳后的后效毁伤能力,通常在耐压壳模拟靶后布置数个具有一定间隔的后效靶板[20]。

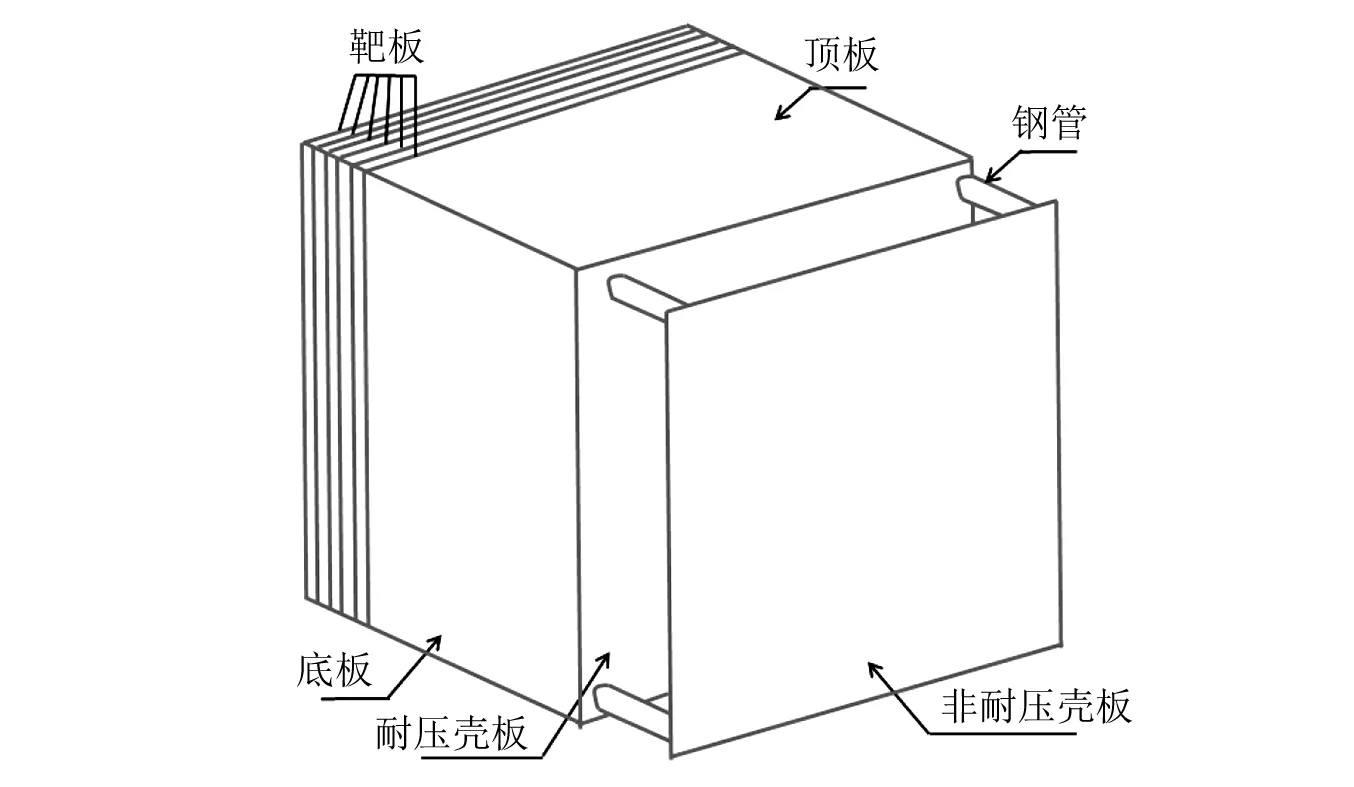

图1 复合靶板结构模型Fig.1 The composite armor model

图2 数值计算模型(二维剖面图)Fig.2 Numerical calculation model(2D profile)

建立图1所示的复合靶板结构模型,模型结构由非耐压壳板、耐压壳板、顶板、底板、6块后效靶板及4个钢管结构组成,其中非耐压壳板和耐压壳板均为0.6 m×0.6 m,厚度分别为d1和d2,后效靶板的厚度为d3,具体参数如表3所示。数值计算模型如图2所示,其中钢管和两个壳板的连接关系是硬接触,当钢管和壳板之间的接触压力变为零或者负值时,两个接触面发生分离。聚能战斗部由药型罩及炸药两部分组成,药型罩的厚度t″=2.5 mm;半球形装药的直径d=0.081 m,高度h=0.105 m,炸高l=0.07 m,G点为起爆点。

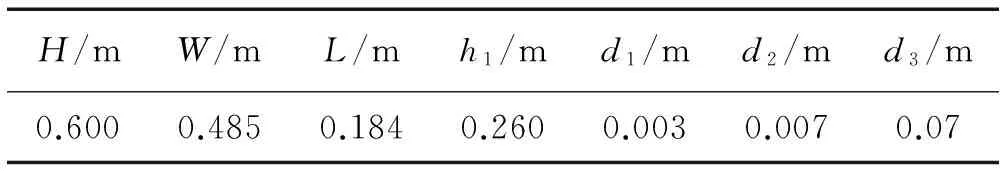

表3 复合靶板模型参数

2.2 聚能装药对复合靶板的毁伤

2.2.1 金属射流对非耐压壳板及耐压壳板的毁伤

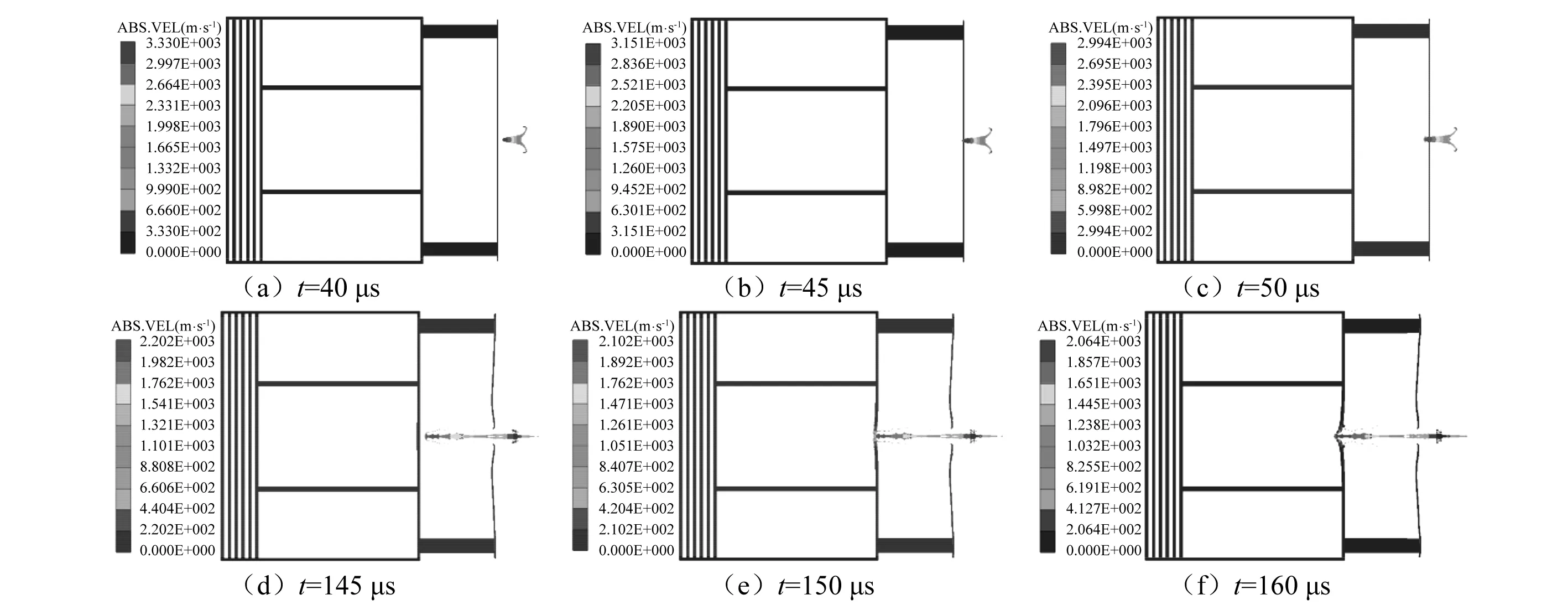

半球形聚能装药在水下引爆后会形成杆式金属射流,这种射流受炸高的影响较小,药型罩利用率较高,具有良好的破甲能力[21-22]。图3给出了金属射流在侵彻非耐压壳板及耐压壳板过程中的速度云图,由图可知,随着金属射流持续向前运动,射流不断拉长变细,并且由于射流在对非耐压壳板及耐压壳板的侵彻过程中能量的损失,金属射流速度持续减小。

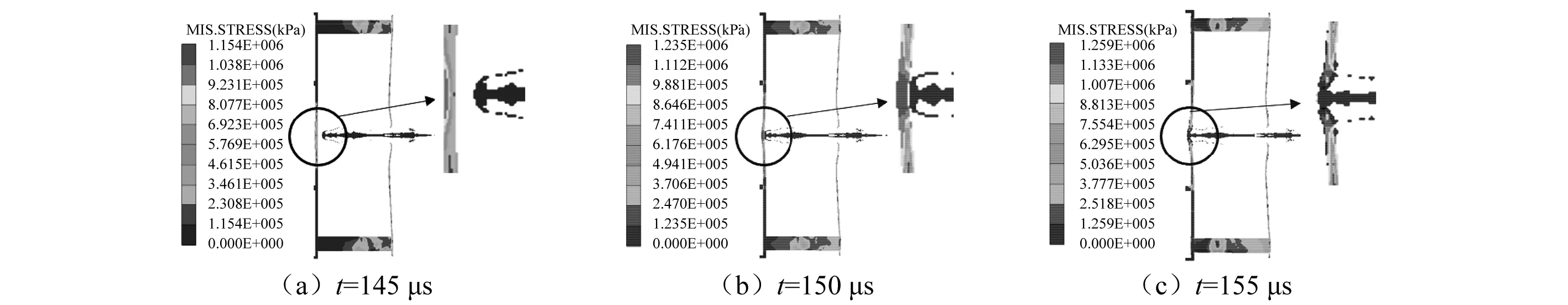

金属射流击穿非耐压壳板后持续运动,在约145 μs时到达耐压壳板,耐压壳板的应力云图如图4所示。金属射流运动至耐压壳板附近时,在层间水的传递下,作用于耐压壳板的冲击波压力使得壳板结构的局部应力迅速增大,如图4(a)所示;随着射流持续向前运动,射流头部在耐压壳板处发生堆积,如图4(b)所示;耐压壳板在射流的侵彻下剪切破口不断变大,应力波在耐压壳板中迅速传播,在约155 μs时,耐压壳板被击穿,如图4(c)所示。

图3 金属射流速度云图Fig.3 Velocity contour of jet formation

图4 耐压壳板应力云图Fig.4 Stress contour of pressure-resistant shell

2.2.2 金属射流对后效靶板的毁伤

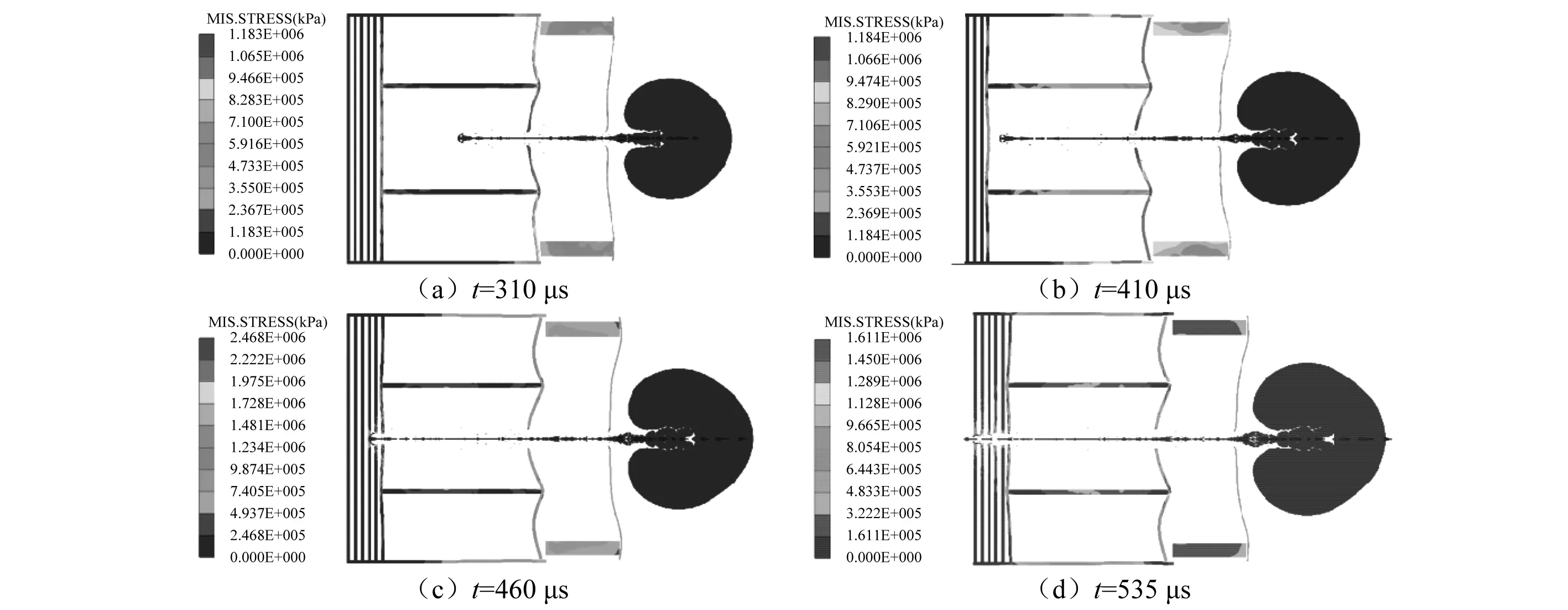

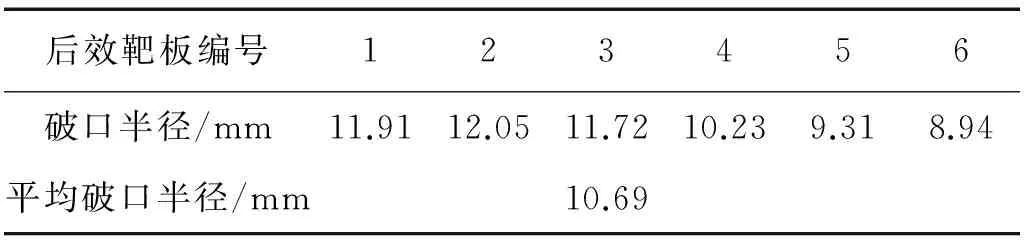

金属射流对后效靶板的毁伤过程如图5所示,从图中可以看出,金属射流在爆轰产物作用下不断向前拉伸,且射流宽度逐渐变小。金属射流在经过复合靶板内部空气层后击穿后效靶板,射流在侵彻过程中,射流头部在后效靶板处发生堆积。后效靶板被金属射流击穿后产生剪切破口,破口直径明显大于射流直径,破口半径统计如表4所示,从表中数据可以看出,破口尺寸先增大后减小,这与金属射流在侵彻靶板过程中的射流堆积及能量损耗有关。

图5 复合靶板应力云图Fig.5 Stress contour of composite armor

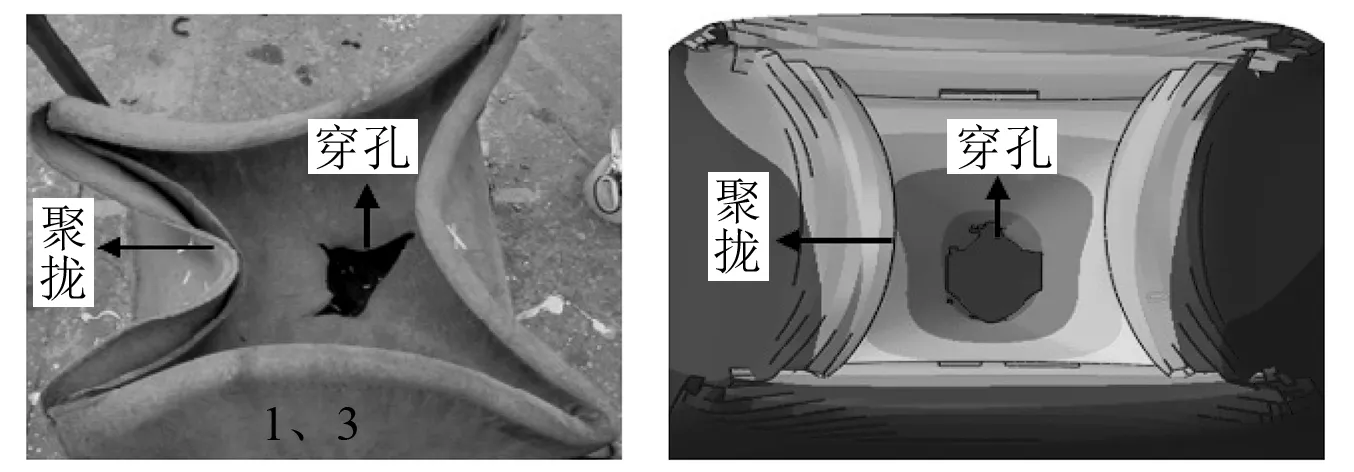

后效靶板编号123456破口半径/mm11.9112.0511.7210.239.318.94平均破口半径/mm10.69

随着爆轰产物的持续膨胀,水中爆炸冲击波压力开始作用于非耐压壳板,并引起非耐压壳板向内凹陷,同时在层间水的传递下,冲击波载荷作用于耐压壳板,耐压壳板在冲击波载荷的作用下向内凹陷,并与非耐压壳板分离,如图6所示。聚能装药爆轰完全后复合靶板结构的毁伤结果图7所示,在后续气泡载荷的作用下,非耐压壳板与结构彻底分离,耐压壳向内大面积塑性凹陷并出现剪切破口,破口半径约为13.45 mm。

图6 非耐压壳及钢管与结构分离Fig.6 Separation of pressure-nonresistant shell and steel pipe

图7 复合靶板的毁伤结果Fig.7 Damage result of composite armor

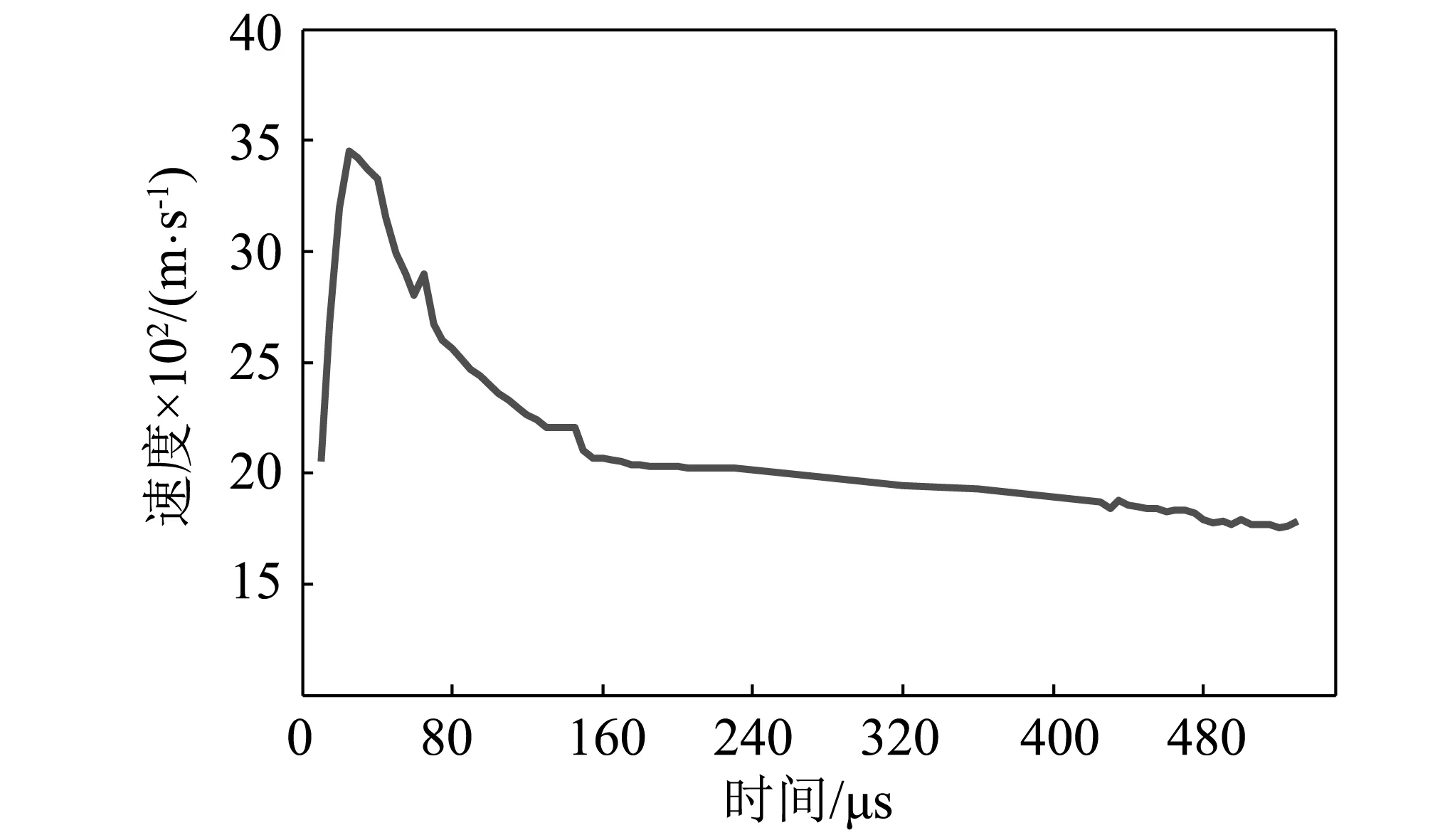

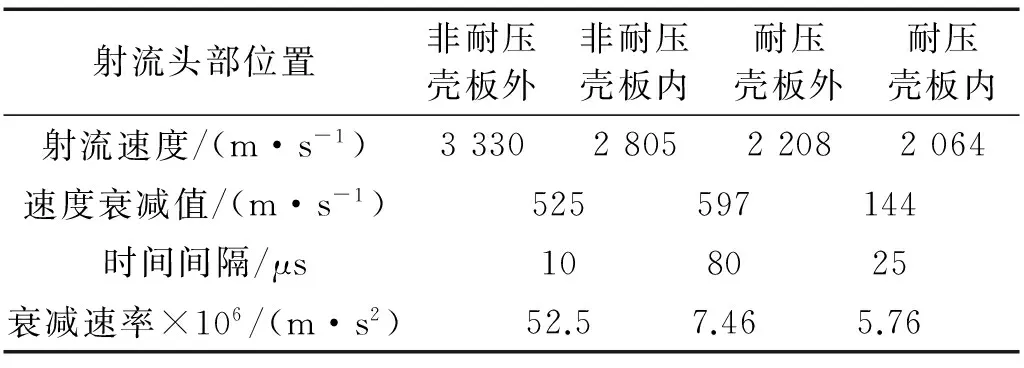

2.2.3 金属射流的速度分析

在金属射流侵彻靶板结构过程中,射流速度变化如图8所示,聚能装药在水下引爆后,射流速度在约25 μs的短时间内达到最大值3 452 m/s,随着靶板侵彻过程的进行,射流速度逐渐减小,侵彻过程结束后约为1 780 m/s。其中,非耐压壳板、层间水及耐压壳板对聚能射流速度的衰减作用较为明显。表5为聚能射流速度统计表,从表中数据可以看出,非耐压壳板对金属射流的衰减作用最强,其次是层间水,最后是耐压壳板。

图8 金属射流速度时历曲线Fig.8 Velocity-time curve of shaped charge jet

射流头部位置非耐压壳板外非耐压壳板内耐压壳板外耐压壳板内射流速度/(m·s-1)3330280522082064速度衰减值/(m·s-1)525597144时间间隔/μs108025衰减速率×106/(m·s2)52.57.465.76

3 试验研究

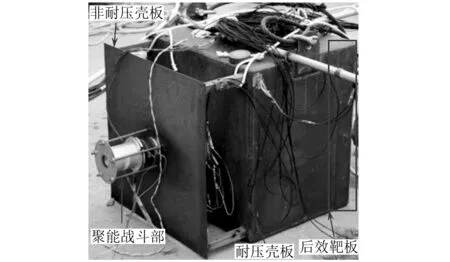

3.1 试验设计

复合靶板实爆试验位于海上进行,试验重复进行了三次,试验装置如图9所示,爆炸深度为水下1 m,试验模型参数与上文仿真模型一致。试验中,用断通靶测速设备测量记录聚能射流穿透断通靶的时间,聚能装药爆炸产生的流场压力用水下爆炸试验测量装置测量。试验后,测量记录各层靶板穿透、破口情况,实验数据由中国人民解放军91439部队提供。

图9 复合靶板实爆试验装置Fig.9 Experimental installation diagram of composite armor

3.2 试验结果分析

3.2.1 非耐压壳板及耐压壳板的毁伤情况分析

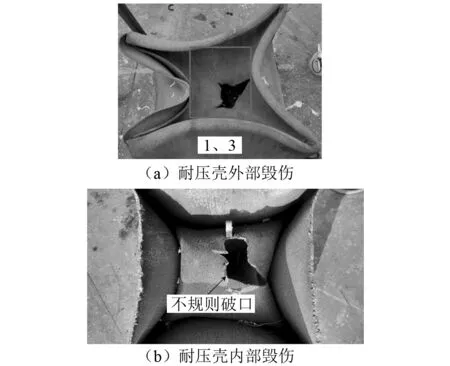

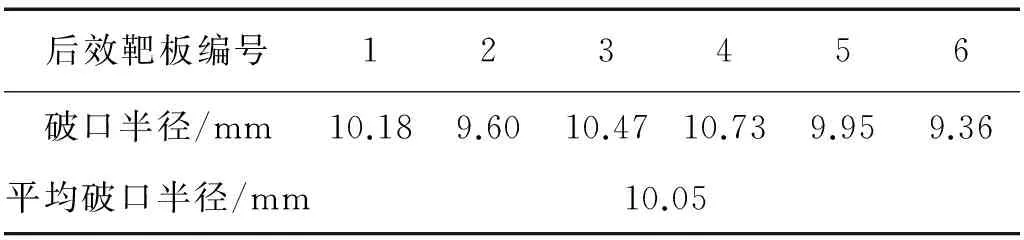

实爆试验后的非耐压壳板由于受到强冲击波载荷的作用而飞散,这与上文数值仿真结果一致。图10(a)给出了耐压壳板的毁伤结果,壳体大面积向内凹陷,同时四周的支撑板材向内聚拢,选取耐压壳凹口表面的内接矩形作为破坏毁伤后的壳板尺寸,如图中矩形所示,测得壳板的迎爆面尺寸由毁伤前的0.6 m×0.6 m变为0.145 m×0.095 m,由此可以得到耐压壳板在受到强冲击载荷后的破坏毁伤面积,壳板的迎爆面位置发生大尺寸剪切破口,如图10(b)所示,耐压壳破口呈现不规则形状,局部壳板厚度明显变薄,并伴有撕裂现象。

由复合靶板实爆试验与数值模拟的对比结果可知:聚能射流首先作用于板壳并引起结构局部小尺寸穿孔,随后冲击波垂直作用于板壳,引起壳体塑性凹陷并破口变大,气泡载荷最后作用于板壳结构,对原本受损板壳结构进行二次破坏,使得塑性凹陷区域的程度及尺寸不断扩大。

图10 耐压壳板试验毁伤结果Fig.10 Experimental damage result of pressure-resistant shell

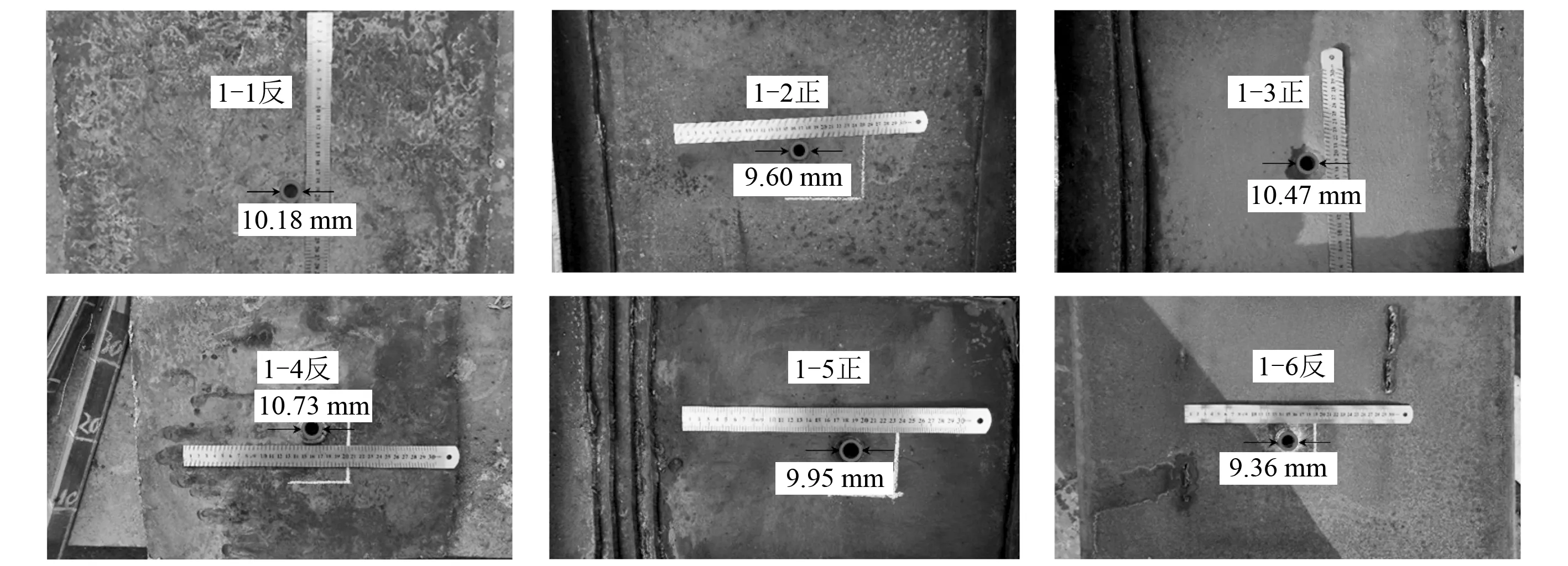

3.2.2 后效靶板的毁伤结果分析

后效靶板的毁伤情况如图11所示,六块后效靶板没有塑性凹陷及裂纹产生,只在靶板中心处产生小尺寸破口,图中的黑色圆圈是计算靶板破口半径的等效圆,破口尺寸统计如表6,由表中数据可知,穿孔尺寸呈现先增大后减小的整体趋势,局部出现穿孔尺寸变小的情况,这是因为聚能射流侵彻靶板初期射流发生堆积,导致穿孔变大,但随着射流侵彻过程中能量的消耗,射流宽度和穿孔尺寸都随之减小。需要说明的是,数值模拟得到的六块靶板的破口尺寸变化与实验值存在一定差异,引起这种偏差的原因可能是实验中流体存在杂质或者浸泡在水中的靶板表面附有少量的气泡,这在聚能射流侵彻靶板的过程中都会产生影响,同时测量误差也是一个原因,不过后效靶板孔径的平均值误差在10%以内,整体吻合良好。

图11 后效靶板毁伤情况Fig.11 Damage situation of after-effect armor

后效靶板编号123456破口半径/mm10.189.6010.4710.739.959.36平均破口半径/mm10.05

4 数值与试验结果对比

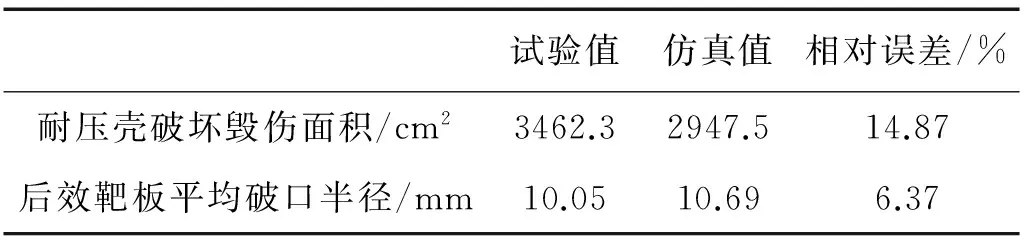

数值仿真和试验结果对比如图12所示,从图中可以看出,耐压壳板均向内大面积凹陷并伴有剪切破口,耐压壳板凹陷面积及变形程度相当,且四周支撑板材向内聚拢程度吻合良好。

图12 整体毁伤结果对比Fig.12 Results contrast of integral damage

数值仿真和模型试验中耐压壳板的破口尺寸以及六块后效靶板在聚能射流作用下的平均破口尺寸(耐压壳的破坏毁伤面积和后效靶板破口尺寸均是三次试验的平均值)对比情况如表7所示,相对误差均小于20%,满足工程计算要求[23]。

表7 破口对比表

5 结 论

基于多物质流固耦合数值方法和缩比试验方法,对聚能装药对潜艇结构的毁伤过程进行数值模拟和试验研究,探讨了聚能装药对复合靶板结构的毁伤特性,经过上述研究,得出结论如下:

(1)采用多物质流固耦合算法模拟聚能装药对靶箱结构毁伤的数值结果与缩比模型的试验结果吻合良好,证明了该算法的有效性和可靠性;

(2)半球形聚能装药在水下爆炸后形成的最大金属射流速度为3 452 m/s,随着射流对靶板结构的侵彻,射流速度逐渐减小,当其减小为2 000 m/s时,其破坏强度仍足以穿透6块后效靶板;

(3)复合靶板结构中,非耐压壳板、层间水及耐压壳板对金属射流具有衰减作用,其中,金属射流在非耐压壳板中的衰减速率最快,其次是层间水,最后是耐压壳。

(4)聚能型水中兵器对潜艇结构的破坏主要表现为非耐压壳和耐压壳的大面积塑性凹陷并伴有剪切破口,以及艇内设备的小尺寸穿孔。

[ 1 ] 李兵,房毅,冯鹏飞.聚能型战斗部水中兵器毁伤研究进展[J].兵器装备工程学报,2016,37(2):1-6.

LI Bing, FANG Yi, FENG Pengfei.Process of damage research on shaped charge warhead of underwater weapon[J].Journal of Ordnance Equipment Engineering, 2016, 37(2): 1-6.

[ 2 ] 崔军, 徐峰, 李向荣. 聚能射流对靶板侵彻的数值仿真[J]. 兵工自动化, 2010, 29(1): 24-26.

CUI Jun, XU Feng, LI Xiangrong. Numerical simulation of shaped charge jet penetrating into target[J]. Ordnance Industry Automation, 2010, 29(1): 24-26.

[ 3 ] ZU X, HUANG Z, JIA X. Study on rubber composite armor anti-shaped charge jet penetration[J]. Propellants, Explosives, Pyrotechnics, 2013, 38(5): 695-702.

[ 4 ] MOLINARI J F. Finite element simulation of shaped charges[J]. Finite Elements in Analysis and Design, 2002, 38(10): 921-936.

[ 5 ] 程素秋, 陈高杰, 赵红光. 聚能战斗部对双层靶板结构毁伤的数值模拟研究[J]. 中国舰船研究, 2013, 8(2): 53-57.

CHENG Suqiu, CHEN Gaojie, ZHAO Hongguang. Numerical damage analysis of shaped charge warheads on double-deck target plates[J]. Chinese Journal of Ship Research, 2013, 8(2): 53-57.

[ 6 ] 杨刚, 傅奕轲, 郑建民,等. 基于SPH方法对不同药型罩线性聚能射流形成及后效侵彻过程的模拟[J]. 振动与冲击, 2016, 35(4): 56-61.

YANG Gang, FU Yike, ZHENG Jianmin, et al. Simulation of formation and subsequent penetration process of linear shaped charge jets with different liners based on SPH method[J]. Journal of Vibration and Shock, 2016, 35(4): 56-61.

[ 7 ] 张洋溢, 龙源, 何洋扬,等. 爆轰波斜冲击金属介质理论在聚能装药药型罩设计中的应用研究[J]. 振动与冲击, 2011, 30(7):214-217.

ZHANG Yangyi, LONG Yuan, HE Yangyang, et al. Application of oblique impact theory of detonation waves at the explosive-metal interface in design of shaped charge[J]. Journal of Vibration and Shock, 2011, 30(7): 214-217.

[ 8 ] 梁争峰, 胡焕性, 孙建, 等. 间隔靶对射流侵彻影响的数值模拟和实验研究[J]. 爆炸与冲击, 2002, 22(4): 381-386.

LIANG Zhengfeng, HU Huanxing, SUN Jian, et al.Numerical simulation and experimental study on the effect of jet penetrating into disconnected targets[J]. Explosion and Shock Waves, 2002, 22(4): 381-386.

[ 9 ] 梁争峰, 胡焕性, 焦育东, 等. 间隔靶对射流侵彻能力影响极限的实验研究[J]. 火炸药学报, 2003, 26(1): 12-15.

LIANG Zhengfeng, HU Huanxing, JIAO Yudong, et al. Experimental study on the ultimate adverse effect of the space between target plates on jet penetration depth[J]. Chinese Journal of Explosives & Propellants, 2003, 26(1) : 12-15.

[10] 郭涛, 吴亚军. 鱼雷战斗部技术研究现状及发展趋势[J]. 鱼雷技术, 2012, 20(1): 74-77.

GUO Tao, WU Yajun. Perspective of the technologies about torpedo warhead[J].Torpedo Technology, 2012, 20(1): 74-77.

[11] 李洪涛, 奚慧巍, 高顺林, 等. 爆破型鱼雷爆炸威力试验评估方法[J]. 四川兵工学报, 2015, 36(9): 18-21.

LI Hongtao, XI Huiwei, GAO Shunlin, et al. Test estimating methods for torpedo blasting warhead explosion power[J]. Journal of Sichuan Ordnance, 2015, 36(9): 18-21.

[12] 曲大伟, 王团盟. 影响鱼雷定向战斗部威力的偏心起爆仿真与试验[J]. 鱼雷技术, 2015, 23(2): 129-133.

QU Dawei, WANG Tuanmeng. Influence of eccentric initiation on torpedo directional warhead power: a simulation and experimental research[J]. Torpedo Technology, 2015, 23(2): 129-133.

[13] AUTODYN. 14.0. Theory manual ANSYS[M].Inc.,Pittsburgh, 2011: 147-148.

[14] 米双山, 刘东升, 徐亚卿. 基于流固耦合方法的爆炸仿真分析[J]. 兵工自动化, 2008, 27(3): 33-35.

MI Shuangshan, LIU Dongsheng, XU Yaqing. Explosive simulation based on fluid-solid coupling method[J]. Ordnance Industry Automation, 2008, 27(3): 33-35.

[15] GONG M, ANDREOPOULOS Y. Coupled fluid-structure solver: The case of shock wave impact on monolithic and composite material plates[J]. Journal of Computational Physics, 2009, 228(12): 4400-4434.

[16] AQUELET N, SOULI M, OLOVSSON L. Euler-Lagrange coupling with damping effects: Application to slamming problems[J]. Computer Methods in Applied Mechanics and Engineering, 2006, 195(1): 110-132.

[17] ZHANG Q, HISADA T. Analysis of fluid-structure interaction problems with structural buckling and large domain changes by ALE finite element method[J]. Computer Methods in Applied Mechanics and Engineering, 2001, 190(48): 6341-6357.

[18] DOBRATZ B M. Explosive handbook[M]. UCRL-52997, Lawrence Livermore National Laboratory. Livermore, CA, 1981.

[19] JOHNSON G R, COOK W H. Fracture characteristics of three metals subjected to various strains, strain rates, temperatures and pressures[J]. Engineering Fracture Mechanics,1985, 21(1): 31-48.

[20] 凌荣辉, 钱立新, 唐平, 等. 聚能型鱼雷战斗部对潜艇目标毁伤研究[J]. 弹道学报, 2001, 13(2): 23-27.

LING Ronghui, QIAN Lixin, TANG Ping, et al. Target damage study of shaped-charge warhead of antisub marine torpedo[J]. Journal of Ballistics, 2001, 13(2): 23-27.

[21] 张之凡, 李兵, 王龙侃, 等. 基于 SPH-FEM 方法的半球形聚能装药破甲特性研究[J]. 振动与冲击, 2016, 35(14): 73-78.

ZHANG Zhifan, LI Bing, WANG Longkan, et al. Penetration characteritics of hemispherical shaped charge based on SPH-FEM method[J]. Journal of Vibration and Shock, 2016, 35(14): 73-78.

[22] 吴晗玲, 段卓平, 汪永庆. 杆式射流形成的数值模拟研究[J]. 爆炸与冲击, 2006, 26(4): 328-332.

WU Hanling, DUAN Zhuoping, WANG Yongqing. Simulation investigation of rod-like jets[J]. Explosion and Shock Waves, 2006, 26(4): 328-332.

[23] 顾红军,刘宏伟,聚能射流及防护[M]. 北京:国防工业出版社,2009.