7B04铝合金超塑性变形的组织演变与变形机理

2018-03-05廖荣跃叶凌英陈明安杨栋孙泉

廖荣跃,叶凌英,陈明安,杨栋,孙泉

7B04铝合金超塑性变形的组织演变与变形机理

廖荣跃1, 2, 3,叶凌英1, 2, 3,陈明安1, 2, 3,杨栋1, 2, 3,孙泉1, 2, 3

(1. 中南大学 材料科学与工程学院,湖南 长沙,410083; 2. 中南大学 有色金属材料科学与工程教育部重点实验室,湖南 长沙,410083; 3. 中南大学 有色金属先进结构材料与协同创新中心,湖南 长沙,410083)

采用高温拉伸、电子背散射衍射、扫描电镜和透射电镜研究7B04铝合金超塑性变形的组织演变过程,利用聚焦离子束技术定量计算各变形机制的贡献量。研究结果表明:在变形初始阶段,扩散蠕变引起物质迁移的作用逐渐增强,不存在明显的晶内位错滑移,促使物质在垂直拉伸方向的晶界附近堆积,形成无沉淀析出带,条纹带在试样表层的晶界附近形成;在试样真应变由0.23增至0.43的过程中,晶界滑移对整个变形的贡献量由45.81%增大至52.34%,主要变形机制为伴随扩散蠕变的晶界滑移机制;当继续变形至真应变为1.26时,楔形和圆形空洞同时出现,继续拉伸时空洞扩展,部分跨过空洞的晶须被拉长直至断裂,最终垂直于拉伸方向的空洞发生聚合或连接,试样沿该部位断裂。

7B04铝合金;超塑性;聚焦离子束;晶界滑移;扩散蠕变

7B04铝合金[1]是在7A04铝合金的基础上经过改进得来的,相对于7A04铝合金具有更好的断裂韧性,可以通过热处理强化,强度较高,是一种理想的高强结构材料,主要应用于航空航天领域。但由于7B04铝合金在室温环境中塑性较差,焊接性较差,在加工过程中易开裂,难以采用传统的冷成形工艺生产复杂零部件,给其广泛应用带来一定困难。超塑性成形作为一种特种材料成形技术,具有变形抗力低、成形零件尺寸稳定、可以一次精密成形等优点[2],并且可以降低制造成本,减小模具磨损,提高材料利用率。该技术可以解决7B04铝合金加工成形困难的问题,成为航空航天领域中不可缺少的加工手段。在超塑性变形机制研究中,目前普遍认同的变形机理有晶界滑移机制、扩散蠕变机制以及位错滑移机制。在聚焦离子束技术出现之前,研究者使用金刚石抛光膏在试样表面做标记划痕[3],探究超塑性变形机理,但这种划痕随机性大,无法精确判定晶内应变。目前运用聚焦离子束刻制网格,精确控制刻线的深度和线条间的距 离[4−5],有助于定量研究超塑性变形机理。迄今为止,人们对不同合金超塑性变形机理的认识仍存在众多争议,在Pb-62Sn,Zn-22Al和相似的共晶及共析合金研究中,晶界滑移对整体变形的贡献量高达60%~ 90%[6−7]。然而,在AA5083的研究中,扩散蠕变被认为是主要的变形机制,晶界滑移贡献量很低,晶内没有发生明显变形[4],不存在位错滑移的作用,一些研究者认为超塑性变形是扩散蠕变和位错滑移同时作用的结果。MIKHAYLOVSKAYA等[8−9]在研究中发现铝合金(Al-Cu-Mn和Al-Mg-Mn基合金)超塑性变形过程中晶界滑移的贡献量很小,同时,YAKOVTSEVA 等[10]也在对Al-Mg-Mn基合金的研究中发现其主要变形机制为扩散蠕变,其次为晶内位错滑移,晶界滑移贡献量很低。Al-Mg-Sc-Zr 合金超塑性变形过程的主要变形机制为晶界滑移,协调机制为晶界扩散控制的位错滑移[11]。ZHANG等[12−14]在研究5A90铝锂合金过程中,发现在变形初始阶段,位错滑移为主要变形机制,但当真应变达到0.59时,晶界滑动开始启动,变形机制以晶界滑动为主,扩散机制也成为一种协调机制。Al-Li合金的主要变形机制为晶界滑移,但晶界滑移行为的分布也不很均匀[15−16]。SOTOUDEH等[17]在超塑性变形后的试样中找到了无沉淀析出带,这是扩散蠕变机制起作用的证据。不同合金的超塑性变形机理差别很大,并且人们对7B04铝合金超塑性变形机理研究较少。人们对所制备的7B04铝合金板材进行过超塑性高温拉伸,确定了最佳变形条件,为此,本文以前期制备的7B04铝合金细晶板材为研究对象,研究板材在最适宜超塑性变形条件下的超塑性变形机理和微观组织演变,定量分析各变形机制的具体贡献量。

1 实验

1.1 实验材料

实验材料为经形变热处理制备的2 mm厚的7B04铝合金细晶板材,其化学成分如表1所示,沿轧制方向将板料制成图1所示的标准试样。

表1 7B04铝合金板材实测化学成分(质量分数)

R为半径;d为直径

1.2 实验方法

超塑性高温拉伸在RWS50拉伸试验机上进行。采用对开式三段电阻丝炉加热,试验机恒温区长度为300 mm,动态温度波动范围为±3 ℃,在拉伸机达到实验温度时开始放入试样,然后使试样在5 min内迅速达到实验温度,炉内保温20 min后开始拉伸。在拉伸过程中,夹头移动速度保持恒定不变。

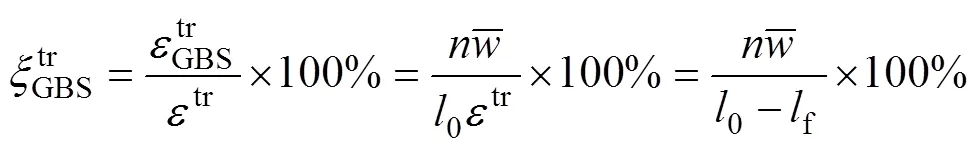

使用聚焦离子束刻线的试样,在抛光后用混合酸(1% HF+3% CrO3+16% HNO3+83% H2O,体积分数)腐蚀,在标距中心处刻划平行于拉伸轴的刻痕线10条,并在此刻划垂直于拉伸轴的刻痕线10条,使之形成1个10行×10列的闭合粗网格。刻线深度为 0.8 μm,线间距为50 μm,并在粗网格附近刻1个20行×20列的闭合细网格,刻线深度为0.5 μm,线间距为3 μm。通常认为,超塑性变形由晶界滑移、晶内位错滑移和扩散蠕变这3种机制共同作用。该方法的主要思想是利用变形前后晶界处网格线错动量定量计算晶界滑移对整体变形的贡献量[18]。由于聚焦离子束能够精确控制刻线的深度和线条间的距离,因此,可将晶界滑移贡献量计算公式[19]简化为

经前期实验得出7B04铝合金的最适宜超塑性变形条件如下:温度为515 ℃,最大伸长率为1 180%,初始应变速率为5×10−4s−1。后续用于检测分析的试样均在最适宜的超塑性变形条件下拉伸。将一组试样在515 ℃和5×10−4s−1初始应变速率变形条件下分别拉伸至不同真应变,用扫描电镜观察拉伸后试样表面形貌变化,研究7B04铝合金超塑性变形的组织演变过程。将刻有网格线的试样在515 ℃和5×10−4s−1初始应变速率变形条件下拉伸至不同真应变,精确测量晶界处网格线的平均错位量,代入式(1)计算晶界滑移的贡献量。晶内位错滑移一般会使晶粒由拉伸前的等轴形状变为沿轴向伸长的形状,因此,可以利用变形前后晶内细网格的长宽比来定量计算晶内位错滑移对整体变形的贡献量。扩散蠕变不会直接使晶粒粒度增大,而会促使物质从倾斜晶界沉积到垂直于拉伸方向的晶界处[4],促使垂直于拉伸方向晶界附近条纹区宽度显著增大,在晶界附近形成无沉淀析出带。在对Zn-22Al合金的研究中,也发现条纹带的形成是由晶界滑动和金属原子集体扩散迁移同时起作用的结果,因此,可以用垂直于拉伸方向上的条纹带的变化表征试样的变形行为。

2 实验结果

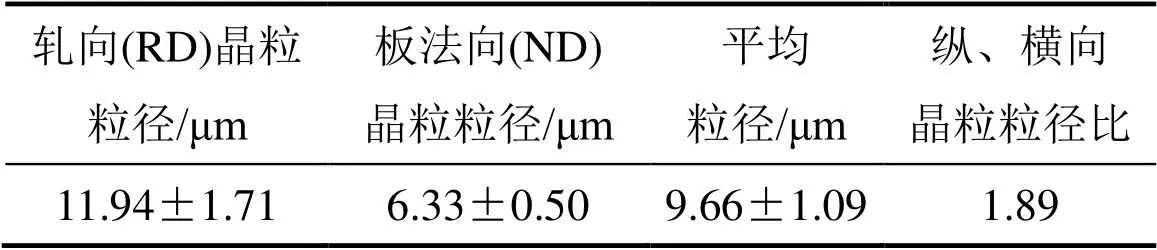

2.1 变形前晶粒组织

图2所示为所用板材的纵截面和轧面EBSD取向图,板材纵截面晶粒多为长条状,板面为等轴晶,其中取向差大于10°的大角度晶界显示为黑色,介于2°~10°之间的小角度晶界显示为白色,表2所示为板材晶粒粒径和纵、横向晶粒粒径比。

2.2 超塑性变形机制

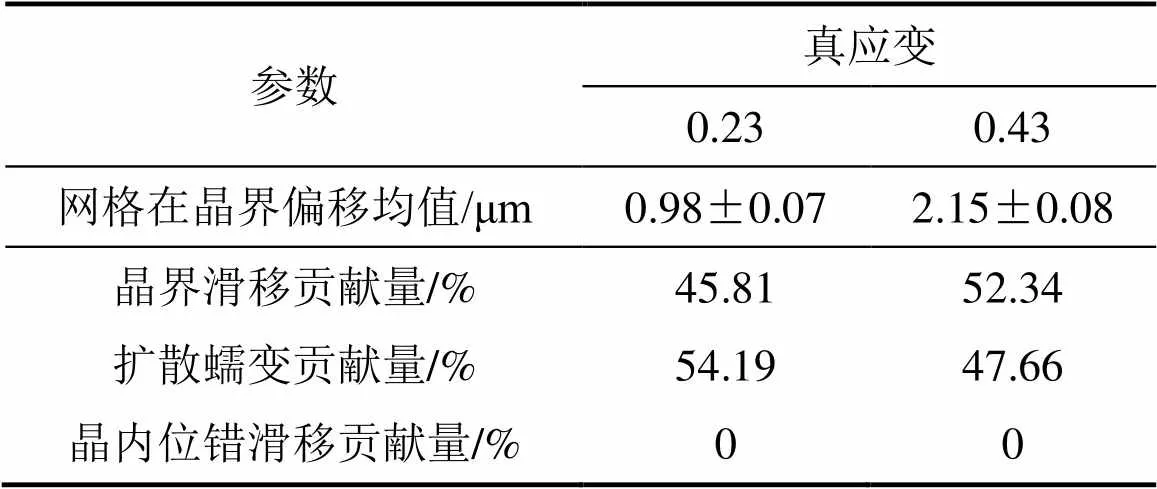

在515 ℃和5×10−4s−1的最适宜变形条件下,将刻有细网格的试样先后拉伸至真应变为0.23和0.40,拉伸前后细网格的变化如图3(a),(c)和(e)所示。从图3(a),(c)和(e)可见:在变形至真应变为0.23的过程中,仅有少部分晶界附近的小网格发生错动;当真应变达到0.40时,部分晶界附近的小网格发生扰动,而晶粒内部完整地保留了小网格的原始形貌,这说明在真应变达到0.40之前,小网格的错动是由晶界滑移而不是晶内位错滑移引起的,即在该变形过程中不存在晶内位错滑移的贡献,此时,晶界滑移过程启动,晶界滑动带动晶界附近区域发生变形,这需要用粗网格量化统计晶界滑移的贡献量。

(a) 纵截面;(b) 轧面

表2 7B04铝合金板材的晶粒粒径

真应变ε:(a) 0,细网格;(b) 0,粗网格;(c) 0.23;(d) 0.23;(e) 0.40;(f) 0.43

表3 各超塑性变形机制对总变形的贡献量

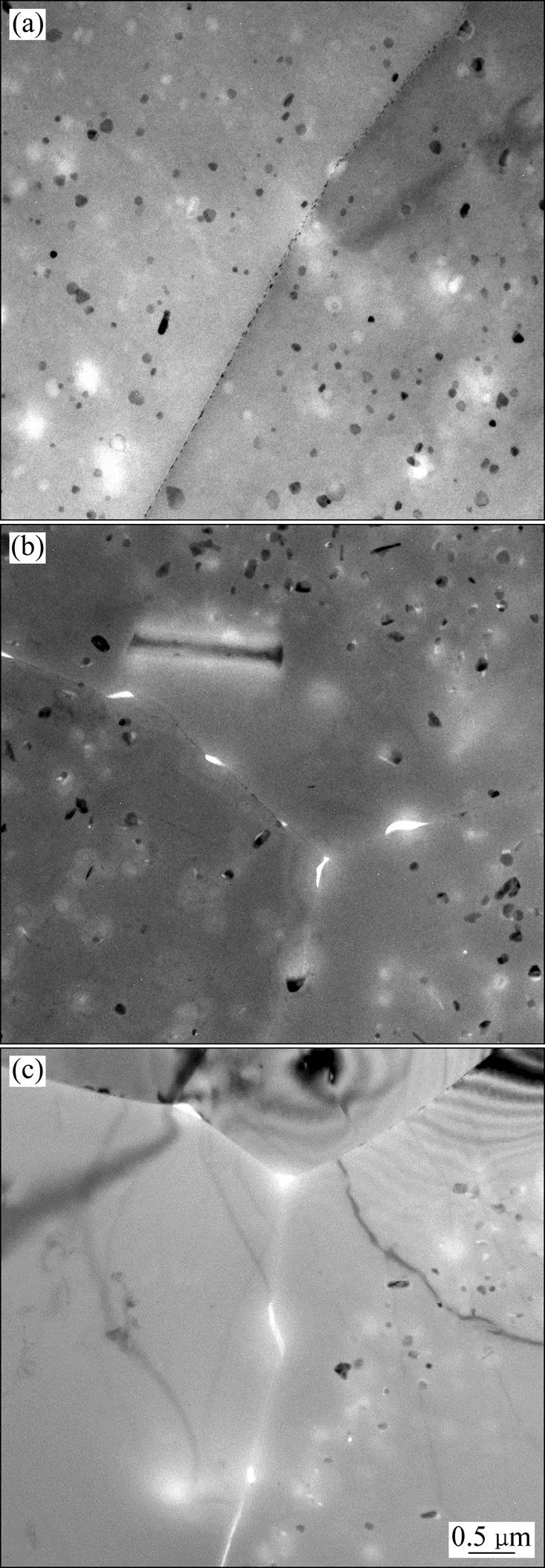

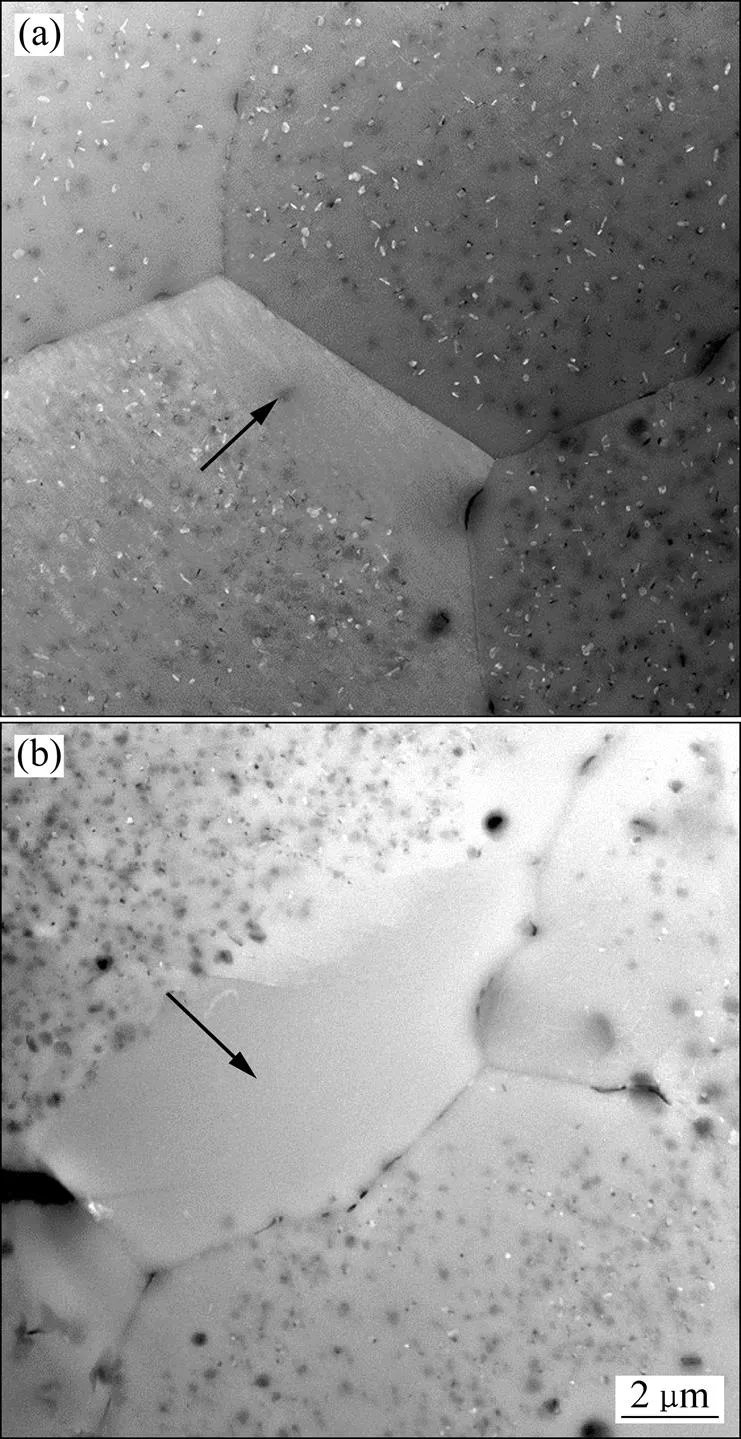

图4所示为变形前后晶界及晶内组织演变照片。变形前晶内第二相分布广泛,试样经拉伸变形后,晶界附近析出相减少。在图4(b)和(c)中观察到晶界上存在一些空洞,说明在超塑性变形过程中晶内其他元素向晶界处积聚形成大尺寸析出相,而双喷过程中部分大尺寸第二相脱落形成孔洞。试样变形前后位错密度极低,未发现位错塞积区域,也印证了晶内位错滑移未对超塑性变形做出贡献。图5(a)和(b)中箭头所指位置形成了无沉淀析出带,无沉淀析出带宽度随着变形量的加大而增大,晶界附近粒子贫化,无沉淀析出带的形成是扩散蠕变引起物质迁移堆积的结果,但仅在晶界一侧形成无沉淀析出带,说明在局部区域扩散蠕变不是均匀进行的。

2.3 样品表面组织演变

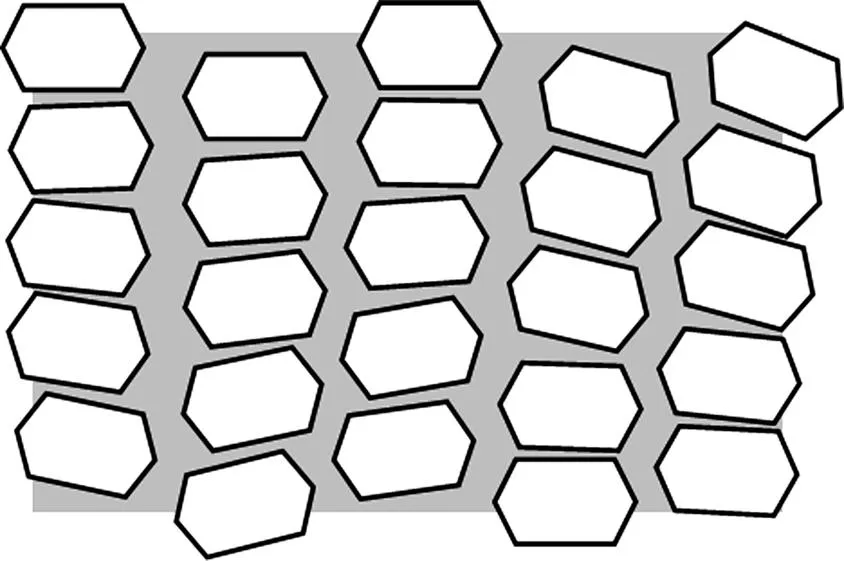

图6所示为试样在最适宜变形条件下拉伸至不同真应变的表面形貌变化情况。从图6可见:晶内和晶界变形不均匀,变形主要集中在晶界,变形初期由于晶界滑移和扩散蠕变形成以晶界为中心的条纹带,随着变形量的增大,条纹带逐渐扩展。从图6(b)可见:当真应变达到0.35时,出现垂直拉伸方向条纹带明显宽于沿拉伸方向条纹带的现象,扩散蠕变引起的物质迁移作用体现出来。从图6(c)~(h)可见:条纹带逐渐向晶内扩展;当试样真应变达到1.08时,部分晶粒表面已经被条纹区覆盖;当继续增大变形量至1.21时,晶粒开始呈现“漏斗”形,部分晶粒表面可分为未变形的核心和高度变形的条纹区,变形主要集中在条纹区域,垂直于拉伸方向的条纹带宽度显著增大,开始形成韧带结构,同时,晶界滑移和晶粒转动使条纹带发生扭折;当真应变为1.70时,在变形过程中,晶粒转动导致部分晶粒突起,表面凹凸不平;当继续拉伸至真应变1.83时,表层晶粒已发生明显变形,表层晶粒已经被扩展的条纹带所覆盖。这主要是由于在拉伸过程中保持恒定的夹头移动速度,应变速率随着应变量的增加而逐渐降低,真应变越大,原子扩散时间越长,扩散蠕变有足够时间通过物质流动来弥补晶界滑移和晶粒转动引起的空隙;物质在垂直拉伸方向的晶界附近堆积,表层发生氧化作用,在晶界滑移作用下,试样表面垂直于拉伸方向的条纹带宽度显著增大,甚至覆盖整个晶粒。通过条纹带的扭动统计晶粒间的转角发现:当试样真应变为0.18时,平均转角为20.6°;当拉伸至真应变为1.70时,转角均值为22.3°。图7所示为试样拉伸后晶粒形貌几何图。从图7可见:在超塑性拉伸过程中,晶粒转动剧烈,最终导致试样断口附近表层晶粒明显突出。

真应变ε:(a) 0;(b) 0.18;(c) 0.41

真应变ε:(a) 0.18;(b) 0.41

真应变ε:(a) 0.16;(b) 0.35;(c) 0.56;(d) 1.08;(e) 1.21;(f) 1.51;(g) 1.70;(h) 1.83

图7 试样拉伸后晶粒转动几何图

在变形过程中,孔洞通常在三角晶界、晶界上大粒子和其他晶界角隅处形核,是试样变形过程中晶界滑移不协调的产物,但细小弥散分布的孔洞对晶界滑移有协调作用,可通过松弛来提高塑性,对提升延伸率有帮助[18]。当空洞形核后,随着变形量增加,空洞通过空位扩散或孔洞周围的塑性变形长大。在试样拉伸过程中,空洞分布并不均匀,部分空隙形成后会因扩散蠕变引起的物质流动来弥合消失,不会形成孔洞。试样在不同真应变状态下的空洞形态如图8所示。从图8可见当真应变为1.26时,出现了2种形态的空洞:一种是产生于三角晶界处的楔形空洞或V形空洞,这类空洞是由于应力集中产生的,周围晶粒上还出现了裂纹;另一类是沿晶界,特别是相界产生的圆形空洞或O形空洞,形状接近于圆或椭圆[18];当继续变形时,空位沿晶界向空洞处汇聚,并且由于拉伸作用,空洞也开始撕裂,使空洞直径不断长大;当应变达到1.91时,空洞长大,一部分晶须跨过空洞相互连接,另一部分晶须已经断开。晶须的出现是超塑性变形过程中晶界处存在液相的证据,Al-Zn-Mg-Cu系合金晶界处存在MgZn2和Mg2Zn3A12等低熔点相,这些相在400~600 K下就会熔化,在超塑性拉伸过程中在晶界附近形成少量液相,在拉应力的作用下逐渐形成晶 须[20]。这些晶须连接了晶界,使晶界处黏结强度提高,促进应力集中释放,有利于晶界滑移的进行,提高了材料的超塑性。图8(e)所示为断口处高倍率形貌,从中可观察到试样断口处存在50 μm长的晶须,这也是一种微观超塑性的体现。从图8(f)可见断口处呈明显的沿晶断裂特征,晶间部分条纹带被拉断形成大量晶须。图8(d)所示为低倍率下断口附近形貌特征,断口附近存在垂直于拉伸方向排列一系列空洞,它们继续长大聚合或连接时就会使试样沿该部位断开[19],这也是试样断裂的根本原因。

(a) ε=1.26;(b) ε=1.62;(c) ε=1.91;(d) 断口处低倍形貌;(e) 断口处高倍形貌;(f) 断口横截面

3 结论

1) 7B04铝合金在超塑性变形过程中不存在明显的晶内位错滑移,晶界附近区域在扩散蠕变机制的作用下形成无沉淀析出带。在真应变由0.23增大至0.43的过程中,晶界滑移对整个变形的贡献量由45.81%增大至52.34%,主要变形机制为伴随扩散蠕变的晶界滑移机制。

2) 物质在垂直拉伸方向的晶界附近堆积,使得垂直拉伸方向条纹带明显宽于沿拉伸方向条纹带,并伴随有剧烈的晶粒转动,这主要是扩散蠕变引起物质迁移所致。

3) 当真应变为1.26时,同时出现楔形和圆形空洞;当空洞继续长大时,部分跨过空洞的晶须被拉长直至断裂,最终试样表面形成一系列垂直于拉伸方向排列的空洞。随着它们长大聚合或连接,试样沿该部位断开,断裂后部分晶须长度可达50 μm。

[1] 张智慧, 左玉婷, 刘淑凤. 7B04铝合金板沿厚度方向显微组织、织构及力学性能的研究[J]. 电子显微学报, 2011, 30(Z1): 322−327. ZHANG Zhihui, ZUO Yuting, LIU Shufeng. Study on microstructure,mixture and tensile property of 7B04 aluminum alloy plate along thickness direction[J]. Journal of Chinese Electron Microscopy Society, 2011, 30(Z1): 322−327.

[2] 叶凌英. 1420铝锂合金的晶粒细化及超塑性行为[J]. 航空制造技术, 2009(10): 82−86. YE Lingying. Grain rfinement and sperplastic bhavior of 1420 A1-Li alloy sheets[J]. Aeronautical Manufacturing Technology, 2009(10): 82−86.

[3] SOTOUDEH K, RIDLEY N, HUMPHREYS F J, et al. Superplasticity and microstructural evolution in aluminium alloys[J]. Materialwissenschaft und Werkstofftechnik, 2012, 43(9): 794−798.

[4] RUST M A, TODD R I. Surface studies of rgion II superplasticity of AA5083 in shear: onfirmation of diffusion creep,grain neighbour switching and absence of dislocation activity[J]. Acta Materialia, 2011, 59(13): 5159−5170.

[5] RUST M, TODD R I. High resolution surface studies of superplastic deformation in shear and tension[J]. Materialwissenschaft und Werkstofftechnik, 2008, 39(4/5): 289−292.

[6] VASTAVA R B, LANGDON T G. An investigation of intercrystalline and interphase boundary sliding in the superplastic Pb-62% Sn eutectic[J]. Acta Metallurgica, 1979, 27(2): 251−257.

[7] LIN Z R, CHOKSHI A H, LANGDON T G. An investigation of grain boundary sliding in superplasticity at high elongations[J]. Journal of Materials Science, 1988, 23(8): 2712−2722.

[8] MIKHAYLOVSKAYA A V, YAKOVTSEVA O A, GOLOVIN I S, et al. Superplastic deformation mechanisms in fine-grained Al–Mg based alloys[J]. Materials Science & Engineering A, 2015, 627: 31−41.

[9] YAKOVTSEVA O A, MIKHAYLOVSKAYA A V, MOCHUGOVSKIY A G, et al. Superplastic deformation mechanisms in high magnesium contenting aluminum alloy[J]. Materials Science Forum, 2016, 838/839: 66−71.

[10] YAKOVTSEVA O A, MIKHAYLOVSKAYA A V, LEVCHENKO V S, et al. Study of the mechanisms of superplastic deformation in Al-Mg-Mn-based alloys[J]. Physics of Metals & Metallography, 2015, 116(9): 908−916.

[11] 孙雪, 潘清林, 李梦佳, 等. Al-Mg-Sc-Zr合金冷轧板材的超塑性变形行为[J]. 中国有色金属学报, 2016, 26(2): 280−287. SUN Xue, PAN Qinglin, LI Mengjia, et al. Superplastic deformation behavior of Al-Mg-Sc-Zr cold-rolled sheets[J]. The Chinese Journal of Nonferrous Metals, 2016, 26(2): 280−287.

[12] ZHANG Pan, YE Lingying, ZHANG Xinming, et al. Grain structure and microtexture evolution during superplastic deformation of 5A90 Al-Li alloy[J]. Transactions of Nonferrous Metals Society of China, 2014, 24(7): 2088−2093.

[13] 张盼, 叶凌英, 顾刚, 等. 5A90铝锂合金超塑性变形的组织演变及变形机理[J]. 材料工程, 2014(9): 51−56. ZHANG Pan, YE Lingying, GU Gang, et al. Microstructural evolution and deformation mechanism of 5A90 A1-Li alloy during superplastic deformation[J]. Journal of Materials Engineering, 2014(9): 51−56.

[14] 王国玮, 叶凌英, 孙大翔, 等. 5A90铝锂合金的超塑性变形行为[J]. 中南大学学报(自然科学版), 2017, 48(5): 1141−1148. WANG Guowei, YE Lingying, SUN Daxiang. Superplastic deformation behavior of 5A90 aluminum-lithium alloy[J]. Journal of Central South University(Science and Technology), 2017, 48(5): 1141−1148.

[15] ZHANG Xinming, ZHENG Dawei, YE Lingying, et al. Superplastic deformation behavior and mechanism of 1420 Al-Li alloy sheets with elongated grains[J]. Journal of Central South University, 2010, 17(4): 659−665.

[16] YE Lingying, ZHANG Xinming, ZHENG Dawei, et al. Superplastic behavior of an Al-Mg-Li alloy[J]. Journal of Alloys & Compounds, 2009, 487(1/2): 109−115.

[17] SOTOUDEH K, BATE P S. Diffusion creep and superplasticity in aluminium alloys[J]. Acta Materialia, 2010, 58(6): 1909−1920.

[18] 陈浦泉. 组织超塑性[M]. 哈尔滨: 哈尔滨工业大学出版社, 1988: 39−89. CHEN Puquan. Microstructural superplasticity[M]. Harbin: Harbin Institute of Technology Press, 1988: 39−89.

[19] PORTNOY V K, NOVIKOV I I. Evaluation of grain boundary sliding contribution to the total strain during superplastic deformation[J]. Scripta Materialia, 1998, 40(1): 39−43.

[20] TAKAYAMA Y, TOZAWA T, KATO H. Superplasticity and thickness of liquid phase in the vicinity of solidus temperature in a 7475 aluminum alloy[J]. Acta Materialia, 1999, 47(4): 1263−1270.

Microstructure evolution and deformation mechanism of 7B04 aluminum alloy under superplastic deformation

LIAO Rongyue1, 2, 3, YE Lingying1, 2, 3, CHEN Mingan1, 2, 3, YANG Dong1, 2, 3, SUN Quan1, 2, 3

(1. School of Materials Science and Engineering, Central South University, Changsha 410083, China;2. Key Laboratory of Nonferrous Materials Science and Engineering, Ministry of Education,Central South University, Changsha 410083, China;3. Nonferrous Metal Oriented Advanced Structural Materials and Manufacturing Cooperative Innovation Center, Central South University, Changsha 410083, China)

The superplastic deformation behavior and deformation mechanism of 7B04 aluminum alloy during superplastic deformation were studied by high temperature tensile test, electron back scattering diffraction(EBSD), scanning electron microscope(SEM) and transmission electron microscope(TEM), and the contribution of each deformation mechanism was calculated by focused ion beams(FIB). The results show that material migration caused by diffusion creep stack near the grain boundary perpendicular to the tensile direction at the initial stageand precipitation-free zones exists. In addition, stripe bands appear on the sample surface. In the process that the true strain of the sample increases from 0.23 to 0.43, the contributionof grain boundary sliding to the total deformation increases from 45.81% to 52.34%. The main superplastic mechanism of 7B04 aluminum alloy is grain boundary sliding accompanied diffusion creep without the participating of intragranular dislocation slipping. The wedges and circular cavities appear when the true strain is 1.26.With the proceeding of deformation, the cavities holes stretch and part of the whiskers across the cavities elongate until fracture. Finally, the sample is broken as a result of aggregation or connection of the cavities perpendicular to the tensile direction.

7B04 aluminum alloy; superplasticity; focused ion beams; grain boundary sliding; diffusion creep

10.11817/j.issn.1672−7207.2018.12.005

TG146.2

A

1672−7207(2018)12−2931−08

2017−11−29;

2018−01−08

国家重点研发计划项目(2016YFB0300901);国家自然科学基金资助项目(51205419)(Project(2016YFB0300901) supported by the Major State Research Program of China; Project(51205419) supported by the National Natural Science Foundation of China)

叶凌英,博士,副教授,从事高性能铝合金组织与性能调控研究;E-mail:lingyingye@csu.edu.cn

(编辑 陈灿华)