风化岩地基大直径长螺旋钻孔灌注桩承载性状试验研究

2018-03-05白晓宇张明义闫楠匡政牟洋洋陈小钰

白晓宇,张明义,闫楠,匡政,牟洋洋,陈小钰,

风化岩地基大直径长螺旋钻孔灌注桩承载性状试验研究

白晓宇1, 2,张明义1, 2,闫楠3,匡政1,牟洋洋1,陈小钰1,

(1. 青岛理工大学 土木工程学院,山东 青岛,266033; 2. 青岛理工大学 蓝色经济区工程建设与安全协同创新中心,山东 青岛,266033; 3. 青岛大学 环境科学与工程学院,山东 青岛,266071)

基于风化岩基中3根大直径长螺旋钻孔灌注桩的单桩竖向抗压静载荷试验以及桩身应力测试结果,探讨大直径嵌岩灌注桩承载机制与变形特性。研究结果表明:3根试桩的荷载()−位移(曲线呈缓变−陡降型,桩顶沉降较大,均超过80 mm,单桩竖向极限承载力均未达到设计要求;桩顶残余沉降量达92.0%~95.1%,桩顶回弹率达4.9%~8.0%,桩的弹性工作性状不明显,表现出端承摩擦桩的特性;在本试验条件下,桩侧极限摩阻力与JGJ 94—2008“建筑桩基技术规范”推荐值相比,桩侧极限摩阻力在松散的粉细砂、稍密的中粗砂、可塑—硬塑的黏性土、全风化硬岩以及强风化硬岩中有所降低,仅在稍密—中密、中密状态的中粗砂有所提高,且提高幅度较大,因此,在类似岩土层中要慎用长螺旋钻孔灌注桩;3根桩的桩侧尺寸效应系数与JGJ 94—2008“建筑桩基技术规范”推荐值相比,在嵌岩段降低17.0%~74.0%,在非嵌岩段中,砂土、碎石类土中提高20.0%~126.0%,而在黏性土中降低7.0%~43.0%。

强风化花岗片麻岩;长螺旋钻孔灌注桩;侧摩阻力;桩侧尺寸效应系数;荷载传递

大直径钻孔灌注桩(直径≥800 mm)在工程应用中表现出承载力高、变形小、应用范围广等特点[1]。长螺旋钻孔灌注桩作为其成桩方式之一,在施工过程中具有小群桩效应、无污染、低噪声、高工效等优 点[2],但其理论研究成果仍较少,近年来,其相关研究主要集中于超长大直径压灌钻孔灌注桩[3−7]以及在特殊地质条件中施工的灌注桩等方面[8−14],而对桩端嵌入全风化、强风化花岗片麻岩的大直径长螺旋钻孔灌注桩的承载机理与荷载传递特性研究较少,尤其对加载到破坏状态下的研究更少。为此,本文作者基于3根大直径长螺旋钻孔灌注桩的单桩竖向抗压静载荷破坏性试验,分析桩身轴力、桩侧摩阻力及等效桩端阻力沿桩长的变化规律,揭示嵌入全风化花岗片麻岩中长螺旋钻孔灌注桩的承载特性和荷载传递特征。

1 试桩概况

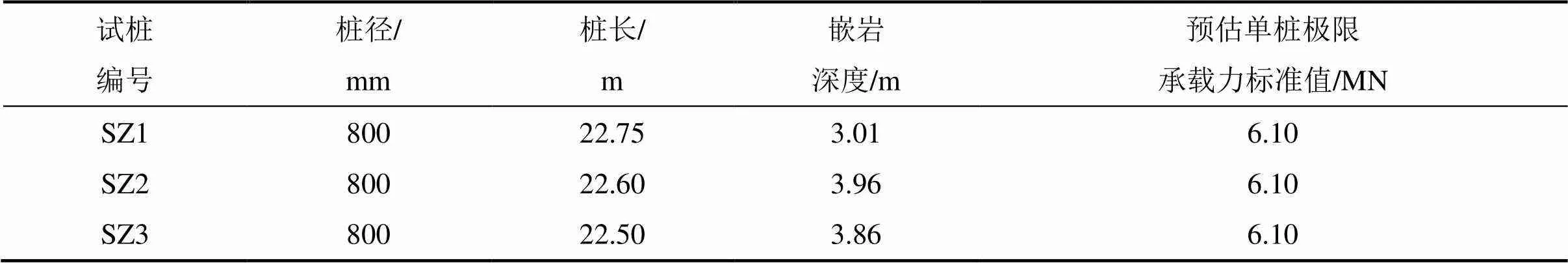

试验场区位于山东省日照市岚山某拟建建筑场地内,试验桩均为长螺旋钻孔灌注桩,桩身混凝土强度等级为C30,试桩的设置情况如表1所示。桩端均嵌入全风化和强风化花岗片麻岩,岩基上土层结构相对简单,主要为第四系杂填土、粉质黏土和砂土,稳定地下水位约为1.6 m。试桩及钻孔的平面布置如图1所示,各土层的物理力学指标如表2所示。

表1 试桩参数

数据单位:m

表2 土层物质力学参数

Table 3 Mechanic parameters of soil

注:为天然密度;为含水量;s为相对密度;为孔隙比;d为干密度;快剪为内摩擦角;q快剪为黏聚力;0.1−0.2为压缩系数;S 0.1−0.2为压缩模量。

2 试验方案

2.1 试验方法

单桩竖向抗压静载荷试验采用锚桩反力梁加载装置,其反力系统应具有不低于安全系数的1.2倍。试验时以慢速维持荷载法加卸载,并在桩顶对称安装4个位移传感器以测试各级荷载下的桩顶沉降和残余沉降。3根试桩分10级加载,首次加载2级,卸载时每级卸载值为每级加载值的2倍。

低应变检测桩身完整性、静载荷试验均严格按JGJ 106—2014“建筑基桩检测技术规范”[15]相关规定执行。

2.2 传感器布置

进行桩身应力测试时,传感器采用振弦式钢筋应力计(型号为JTM−V1000),应力测量范围在100 MPa (压缩)和200 MPa(拉伸)之间。通过对焊的形式与钢筋笼的主筋同轴连接。焊接时,采取隔热措施以防损坏传感器,测试导线沿桩身整根引出地面,引出后用软包扎予以保护,中间不设接头,而且在使用过程中要拽拉导线,以便不影响钢筋应力计的测量效果。试桩SZ1,SZ2和SZ3的传感器均位于桩身2,5,8,11,14,17和19 m处,每个截面安装4个钢筋应力计,应力计的夹角为90°。

3 试验结果与分析

3.1 单桩抗压静载荷试验结果

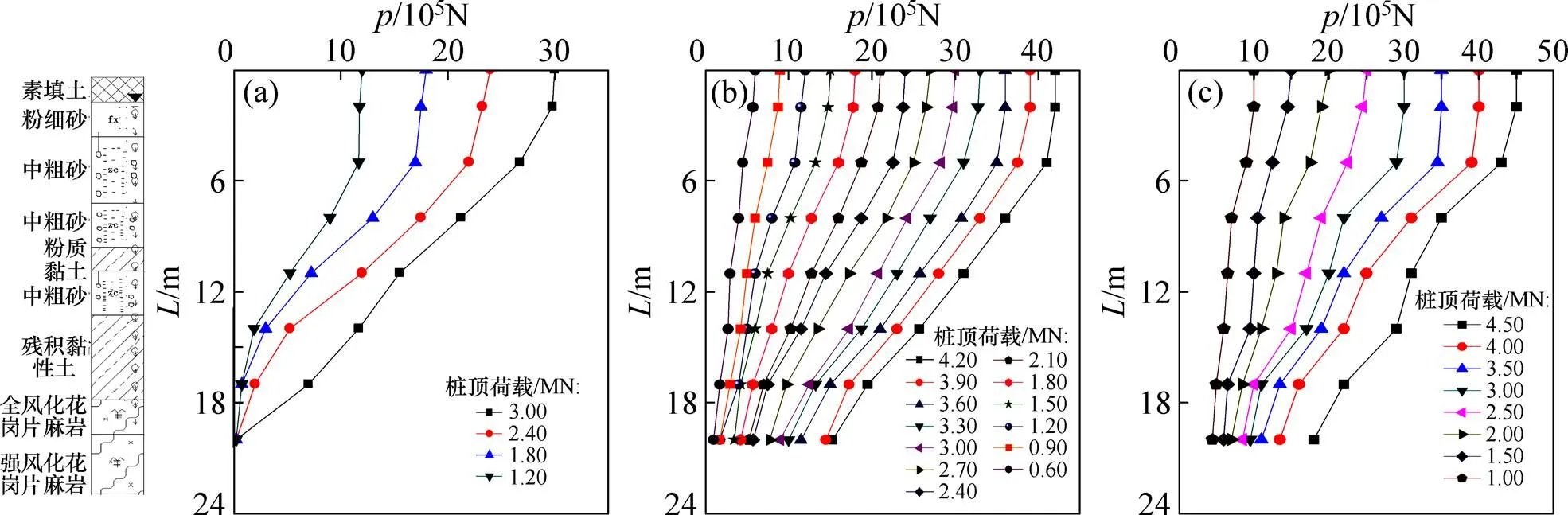

3根试桩的荷载−位移曲线(即曲线)见图2。试桩的最大加载量、最大沉降量、残余率与回弹率见表3。

由图2可知:大直径嵌岩长螺旋钻孔灌注桩(长径比/(为桩长,为桩径)为28~29,嵌岩深度为(4~5)的曲线呈缓变—陡降型;3根试桩的曲线随着桩顶荷载的增加,沉降速率逐渐增大。经低应变检测,3根试桩均为I类桩。根据规范[15]中单桩竖向抗压极限承载力确定方法,对于试桩SZ1,当加载至3.00 MN时,桩顶最大沉降量达到118.09 mm,曲线发生明显陡降,可见单桩竖向抗压极限承载力为2.40 MN;当荷载加载至4.20 MN时,试桩SZ2的−曲线未发生明显陡降,最大沉降量为90.16 mm;当荷载加载至3.60 MN时,沉降不稳定,判定单桩竖向抗压极限承载力为3.30 MN;对于试桩SZ3,当荷载加载至4.50 MN时,沉降不稳定,判定单桩竖向抗压极限承载力为3.50 MN。综合以上结果,3根试桩的承载力和沉降均不满足设计要求,将3根试桩的竖向抗压极限承载力进行统计发现不满足“极差不超过其平均值30%”的要求。3根试桩的桩顶沉降较大,均超过80 mm,且卸载后的桩顶回弹率均较小,回弹曲线接近水平,桩的弹性工作特性较差。

当荷载水平较小时,桩身发生弹性压缩,桩顶沉降逐渐增加,桩土之间相对位移增大,桩侧产生摩阻力足以抵抗上部荷载;荷载继续增加,桩侧极限侧摩阻力先于桩端阻力发挥,最后桩体发生刺入破坏或整体剪切破坏[16]。

1—SZ1;2—SZ2;3—SZ3。

表3 试桩的承载力和变形

在本试验条件下,大直径长螺旋钻孔嵌岩灌注桩(约28,r为(4~5))的承载性状和变形特性较差,实测单桩极限承载力仅为设计承载力的39.3%~57.4%,实测最大沉降量超过80 mm限值的6.1%~47.6%。桩顶残余沉降率均在92%以上,最大的桩顶残余沉降率达95.1%,桩顶回弹率介于4.9%~8.0%之间,桩的弹性工作性状不明显。

在桩的长径比相同的条件下,当嵌岩深度增加28.2%~31.6%时,单桩极限承载力提高37.5%~45.8%,最大沉降量降低23.7%~28.1%,但桩的回弹率基数小,受影响较小,桩的弹性工作性能并未得到明显提高,表明桩侧和桩端岩土层对桩的约束较弱,嵌岩深度对桩的承载和变形性能的改善作用显著。桩身轴力沿桩身分布见图3。

3.2 桩身轴向应力分布规律

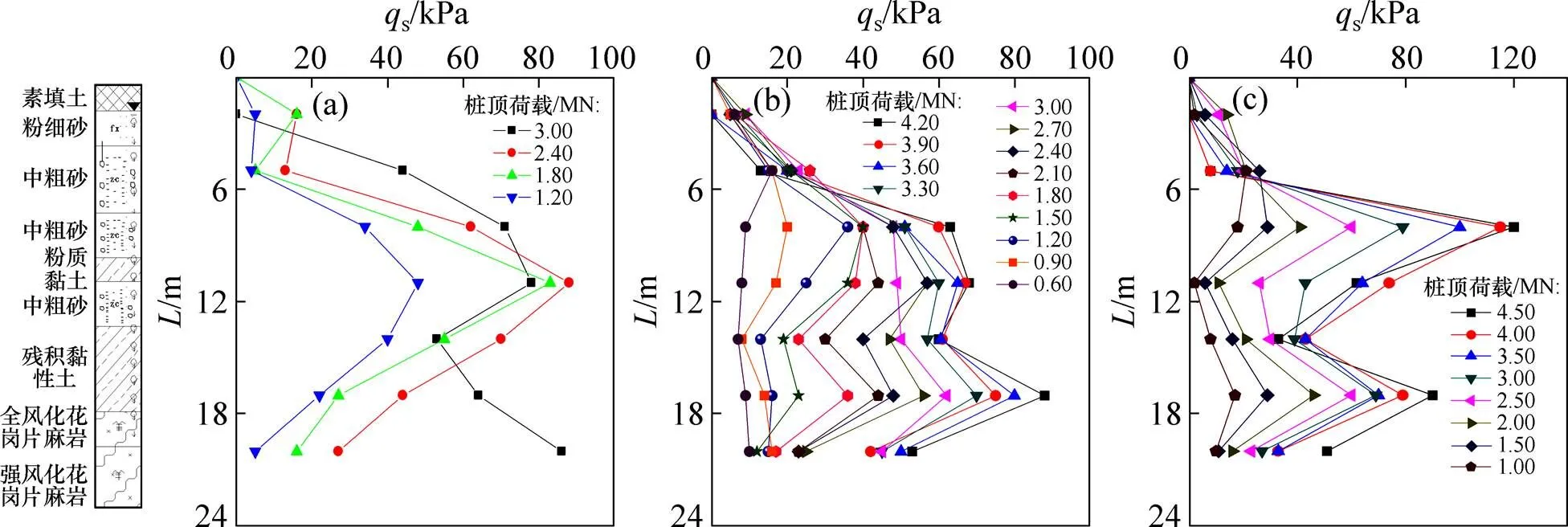

为了解释本试验条件下该类桩的承载力和抗变形能力未能满足设计要求的原因,在3根试桩桩身预埋钢筋应力计测量桩身应力。试验前,对应力计进行检测,测试结果表明90%的应力计未失效。经计算,得到每级荷载下每根试桩的桩身轴力z、桩侧平均侧摩阻力s、桩侧总阻力s和桩端阻力p。试验中,每根试桩的侧摩阻力沿桩身的变化规律如图4所示。

由图3可知:3根嵌岩灌注桩桩身轴力沿桩身的分布规律趋同,均表现为沿桩身自上而下逐渐衰减、自左向右由密变疏。其变化规律与桩的长径比、桩周和桩端土层性质、嵌岩深度、成桩方式及成桩质量有关[17−18]。

在桩顶以下约7之内,浅部土层中桩身轴力随着桩顶荷载的增加而均匀增加,衰减曲线呈直线,表明此范围内桩侧土层承担的桩顶荷载较小,对桩的约束作用较弱。

对于试桩SZ1在(6~13)范围内的中粗砂层,当荷载为2.40 MN时,同一土层埋深范围内的桩身轴力相对增长率最大,此时,桩侧极限摩阻力逐渐发挥;在极限荷载2.40 MN下,相邻土层间的桩身轴力的相对衰减率增大,但沿深度的增长速率较小,表明较深的同种土层桩侧极限摩阻力发挥余力较大,但差异较小;在(13~18)范围内,当荷载为3.00 MN时,同一土层埋深范围内的桩身轴力相对增长率最大,此时残积黏性土的桩侧极限摩阻力表现出弱化现象。

试桩编号:(a) SZ1;(b) SZ2;(c) SZ3

试桩编号:(a) SZ1;(b) SZ2;(c) SZ3

对于试桩SZ2在(6~13)范围内的中粗砂层,当极限荷载为3.60 MN时,在同一土层埋深范围内,随荷载增加,桩身轴力相对增长率达到最大,说明在本级荷载下,桩侧极限摩阻力逐渐发挥,但荷载再增加时,深部土层软化不明显,浅部土层侧阻发挥软化较快,所需的剪应力较小;在荷载超过3.60 MN后,相邻砂土层间的桩身轴力相对衰减率沿深度的变化规律一致,桩侧极限摩阻力差异较小;在(13~18)范围内,当荷载为3.00 MN时,同一土层埋深范围内的桩身轴力相对增长率达到最大,在荷载达到3.30 MN时,残积黏性土的桩侧极限摩阻力发挥,发挥相对较早;当荷载再增加时,土层摩阻力持效时间较长,强度弱化程度较低。

对于试桩SZ3在(6~13)范围内的中粗砂层,当荷载加载至3.50 MN时,浅部中粗砂层的桩身轴力相对增长率最大,而较深的砂层所需的荷载为4.50 MN,表明当荷载为4.00 MN时,桩侧极限摩阻力逐渐发挥,之后该范围内的桩侧摩阻力出现软化现象;在(13~18)范围内,同一土层埋深范围内的桩身轴力相对增长率在4.50 MN时达到最大,此深度范围内的残积黏性土层的桩侧极限摩阻力在4.00 MN时发挥,荷载再增加土层桩侧摩阻力出现弱化现象。综上所述,当界面剪应力超过极限摩阻力时,中粗砂与黏性土、砂土相比,摩阻力弱化效应较不明显。

当荷载达到3.00 MN时,在全风化岩段,SZ1桩身轴力随荷载增加,其增长率达到最大,此时,桩侧极限摩阻力发挥但有限,与上部残积黏性土层极限摩阻力相当;在强风化岩段,桩身轴力基本不变且较小,当荷载达到3.00 MN时,相比于上部岩层,其他荷载作用下的桩身轴力沿深度的衰减速率突增,变化明显,此时,此段及其以上岩土层桩侧极限摩阻力发挥,桩土相对位移较大,桩端发生刺入破坏。

同样,当桩顶荷载为3.00 MN时,SZ2桩身轴力在全风化岩中随荷载增加,其增长率达到最大,此时,非嵌岩段桩侧摩阻力发挥,开始荷载主要由嵌岩段承担;当荷载增加到4.50 MN时,桩身轴力增长率达到最大,此时,桩侧极限摩阻力发挥,桩身承担荷载增加;当荷载为3.90 MN时,强风化岩段桩身轴力随荷载增加,相对增长率达到最大,此时桩身轴力相对衰减率降低,桩侧摩阻力减小,极限摩阻力即将发挥失效;当荷载达到1.50 MN时,相对于上部岩层的桩身轴力衰减速率降低,降幅较大,表明该段桩侧摩阻力发挥有限,桩端发生刺入破坏。

当桩顶荷载达到4.50 MN时,试桩SZ3在全风化岩中桩身轴力随荷载增加,相对增长率达到最大,在4.00 MN时,上部土层桩侧极限摩阻力发挥,此时,荷载由嵌岩段承担,桩身轴力相对衰减速率增大,在4.50 MN时桩土相对位移增长明显,极限摩阻力发挥;当荷载达到4.00 MN时,强风化岩段桩身轴力开始明显增加,并在4.50 MN时达到最大,其以上岩土层桩侧极限摩阻力发挥,在4.50 MN时桩土相对位移较大,且在荷载作用下沉降未达到稳定状态,该段桩侧极限摩阻力发挥,桩端发生刺入破坏。

3.3 桩侧摩阻力沿桩身分布规律

每根试桩桩侧平均侧摩阻力沿桩身变化规律见图4,每根试桩的桩侧和桩端荷载分担比变化情况见 图5。

从图5可见:7之内的土层桩侧极限摩阻力发挥有限,占总侧摩阻力的比例较小。究其原因,浅层土体密实度较低;桩身中部中粗砂层摩阻力较大,占总侧摩阻力的比例较高,前期承担了主要的荷载,桩端以上7之内的岩土层桩极限侧摩阻力较小,发挥的余力不足;在破坏荷载下发挥作用较大,每根试桩非嵌岩段桩侧摩阻力随着桩顶荷载的增加而增加,极限摩阻力发挥后发生侧阻软化现象。在本试验条件下,长螺旋钻孔灌注桩(嵌岩深度为4)嵌岩段桩侧摩阻力的发挥呈上大下小的模式,桩端发生刺入破坏。究其原因,可能是孔壁质量及水的弱化作用削弱了嵌岩段桩侧摩阻力。

实测桩侧极限摩阻力、大直径桩侧尺寸效应系数与规范值统计结果见表4。由表4可知:对于长螺旋钻孔灌注桩,71.4%的岩土层的实测桩侧极限摩阻力与规范值相比均偏小,在松散的粉细砂层中,降低27.0%~59.0%;在稍密的中粗砂中,降低16.0%~ 51.0%;在可塑−硬塑的黏性土中,降低7.0%~39.0%;在全风化硬质岩中,降低35.0%~53.0%;在强风化硬质岩中,降低33.0%~74.0%。而仅在⑤中粗砂和⑥-2中粗砂中,实测值大于规范值,在稍密—中密的中粗砂中,提高21.0%~126.0%;在中密的中粗砂中,提高26.0%~66.0%。其原因可能是所采用的长螺旋钻孔成桩方式为非挤土成桩方式,在嵌岩段,由于地下水对原岩结构的弱化作用和泥膜的存在增加了接触面光滑度,而仅中密的⑤中粗砂和⑥-2中粗砂对桩的约束作用较大,可提供较大的桩侧摩阻力。桩径为0.8 m的灌注桩的桩侧尺寸效应系数在砂土、碎石类土中提高20.0%~126.0%,在硬质岩中降低17.0%~74.0%,在黏性土中降低7.0%~43.0%。

(a) SZ1;(b) SZ2;(c) SZ3

表4 不同土层的桩侧极限摩阻力标准值、桩侧尺寸效应系数与相应的规范值

由图5可知:3根试桩均表现为摩擦型桩的特性,桩侧和桩端共同承受上部荷载。试桩SZ1的桩端阻力几乎为0 MN;对于试桩SZ2,随着桩顶荷载的增加,桩端阻力逐渐增大,在达到最大加载量时,嵌岩段桩侧极限摩阻力和桩端极限阻力共同发挥。试桩SZ3随桩顶荷载水平的增加,前期主要由桩侧摩阻力承担桩顶荷载,后期部分岩土层的桩侧摩阻力软化较严重,桩端分担的荷载逐渐增加,桩端压缩量增大。

试桩SZ1,SZ2和SZ3在桩顶荷载作用下,桩侧与等效桩端荷载分担比及嵌岩段桩侧极限摩阻力占总极限侧摩阻力的比例如表5所示。比较试桩SZ2与SZ3发现:对于大直径长螺旋钻孔灌注桩(约为28,嵌岩深度为(4~5)),当长径比和嵌岩深度较小时,桩端的荷载分担比较小,而桩侧的荷载分担比较大,表明在一定长径比和嵌岩深度范围内,随着长径比增加,桩侧分担的荷载越多;随着嵌岩深度增加,桩端分担的荷载越大。比较SZ1,SZ2和SZ3这3根试桩发现:当桩的长径比基本相同时,嵌岩深度越小,嵌岩段桩侧摩阻力占总侧摩阻力的比例越高,表明嵌岩段桩侧摩阻力的发挥存在1个临界深度,这与赵明华等[19−21]的研究结果一致。

表5 不同长径比和嵌岩深度下桩侧和桩端荷载分担比

注:/为长径比;r为嵌岩深度;rs为嵌岩段侧摩阻力;s为总侧摩阻力。

图4和图5表明:试桩SZ1,SZ2和SZ3均表现出承载力低、弹性弱,3根试桩均表现出端承摩擦桩的性状。

在整个加载过程中,试桩SZ1在不同土层的桩侧摩阻力均较小,且随着荷载增加,部分土层的桩侧摩阻力降低,在达到最大加载量时,嵌岩段侧摩阻力发挥潜力有限,而桩端持力层压缩模量较小,桩端阻力几乎为0 MN,桩端变形增加。

试桩SZ2的部分土层桩侧极限摩阻力较大,发生破坏前,桩顶沉降变化较缓;随着桩顶荷载增加,桩端承担的荷载逐渐增大;当荷载增加到最大加载量时,嵌岩段桩侧极限摩阻力发挥到极限状态,而桩端强度较低,最后发生刺入破坏。

试桩SZ3部分土层的桩侧摩阻力较大。当荷载水平较低时,桩顶荷载主要由侧摩阻力承担;当荷载超过3 500 kN后,非嵌岩段桩侧摩阻力发生软化现象,嵌岩段桩侧极限摩阻力开始发挥并达到峰值,桩端土层强度较低,发生刺入破坏。

从上可见:SZ1,SZ2和SZ3这3根桩的桩顶沉降主要来自于桩端沉降;试桩SZ2和SZ3桩端持力层在成桩过程中浸水而导致其强度降低,SZ1桩端存在较厚的沉渣,桩侧摩阻力因成桩方法的影响而使径向应力释放,导致其发挥有限。综上所述,在本试验条件下,桩侧为一般黏性土,在桩端为砂土状的全风化和碎石桩的强风化花岗片麻岩中,不能高估桩侧土层的摩阻力,而且应慎重采用长螺旋钻孔的成桩方式,要充分验证其适用性。

4 结论

1) 在竖向荷载作用下,SZ1,SZ2和SZ3这3根试桩的−曲线呈缓变−陡降型,桩顶沉降较大,均超过80 mm,竖向极限承载力均不满足设计要求;桩顶残余沉降率均在92%以上,最大的桩顶残余沉降率达95.1%,桩顶回弹率为4.9%~8.0%,桩的弹性工作性状不明显。

2) 根据荷载分担情况,3根试桩表现出端承摩擦桩的特性,桩端阻力介于0.8%~37.2%之间,与−曲线的判定结果一致。嵌岩段桩侧摩阻力占总极限侧摩阻力的比例为26.4%~34.1%,且嵌岩深度越小,嵌岩段桩侧摩阻力占总侧摩阻力的比例越高。

3) 桩身轴力和桩侧摩阻力自桩顶到桩端逐步发挥。在本试验条件下,桩侧极限摩阻力与JGJ 94—2008“建筑桩基技术规范”推荐值相比,在松散的粉细砂层中降低27.0%~59.0%,在稍密的中粗砂中降低16%.0~51.0%,在可塑—硬塑的黏性土中降低7.0%~39%,在全风化硬质岩中降低35.0%~53.0%,在强风化硬质岩中降低33%~74%;仅在稍密—中密的中粗砂中提高21.0%~126.0%,在中密的中粗砂中提高26.0%~66.0%。因此,在本试验土层或类似岩土层中,要慎重采用长螺旋钻孔灌注桩,要充分验证其适用性。

4) 大直径灌注桩桩侧尺寸效应系数在非嵌岩段的砂土、碎石类土中提高20%~126%,在黏性土中降低7%~43%,而在嵌岩段降低24%~67%。

[1] 李玲玲, 王立忠, 邢月龙. 大直径钻孔灌注桩负摩阻力试验研究[J]. 岩石力学与工程学报, 2009, 28(3): 583−590. LI Lingling, WANG Lizhong, XING Yuelong. Experimental research on negative skin friction of large-diameter bored piles[J]. Chinese Journal of Rock Mechanics and Engineering, 2009, 28(3): 583−590.

[2] 陈小钰, 张明义, 白晓宇, 等. 深厚回填土中嵌岩灌注桩承载性状现场试验研究[J]. 中南大学学报(自然科学版), 2018, 49(7): 1799−1807. CHEN Xiaoyu, ZHANG Mingyi, BAI Xiaoyu, et al. Study on field test of bearing capacity of punching rock-socket pile covered by deep backfill[J]. Journal of Central South University(Science and Technology), 2018, 49(7): 1799−1807.

[3] GHORBANI B, SADROSSADAT E, BAZAZ J B, et al. Numerical ANFIS-based formulation for prediction of the ultimate axial load bearing capacity of piles through CPT data[J]. Geotechnical and Geological Engineering, 2018, 36(4): 2057−2076.

[4] ZHANG Lianliang. Prediction of end-bearing capacity of rock-socketed shafts considering rock quality designation (RQD)[J]. Canadian Geotechnical Journal, 2010, 47(10): 1071−1084.

[5] ZHOU Zhijun, WANG Duanduan, ZHANG Lipeng, et al. Determination of large diameter bored pile’s effective length based on Mindlin's solution[J]. Journal of Traffic and Transportation Engineering (English Edition), 2015, 2(6): 422−428.

[6] IGOE D, SPAGNOLI G, DOHERTY P, et al. Design of a novel drilled-and-grouted pile in sand for offshore oil & gas structures[J]. Marine Structures, 2014, 39: 39−49.

[7] 闫楠, 白晓宇, 水伟厚, 等. 大直径超长冲孔灌注桩竖向抗压承载特性原位测试研究[J]. 中南大学学报(自然科学版), 2015, 46(7): 2571−2580. YAN Nan, BAI Xiaoyu, SHUI Weihou, et al. In-situ test study on vertical compressive bearing capacity characteristic of large diameter super-long impact-cone concrete pile[J]. Journal of Central South University(Science and Technology), 2015, 46(7): 2571−2580.

[8] 朱彦鹏, 杨校辉, 马天忠, 等. 黄土塬地区大直径长桩承载性状与优化设计研究[J]. 岩石力学与工程学报, 2017, 36(4): 1012−1023. ZHU Yanpeng, YANG Xiaohui, MA Tianzhong, et al. Bearing behavior and optimization design of large-diameter long pile foundation in loess subsoil[J]. Chinese Journal of Rock Mechanics and Engineering, 2017, 36(4): 1012−1023.

[9] SAGNONG N, PAIK K, KIM D. A new approach to estimate side resistance of rock-socketed driiled shafts[J]. Soils and Foundation, 2007, 47(2): 415−421.

[10] 赵春风, 李俊, 邱志雄, 等. 广东地区大直径超长钻孔灌注桩荷载传递特性试验研究[J]. 岩石力学与工程学报, 2015, 34(4): 849−855.ZHAO Chunfeng, LI Jun, QIU Zhixiong, et al. Experimental research on load transfer of large-diameter and super-long bored pile in Guangdong area[J]. Chinese Journal of Rock Mechanics and Engineering, 2015, 34(4): 849−855.

[11] BALAKRISHNAN E G, BALASUBRAMANIAM A S, PHIEN-WEJ N. Load deformation analysis of bored piles in residual weathered formation[J]. Journal of Geotechnical and Geoenvironmental Engineering, 1999, 125(2): 122−131.

[12] 李永辉, 王卫东, 黄茂松, 等. 超长灌注桩桩−土界面剪切试验研究[J]. 岩土力学, 2015, 36(7): 1981−1988. LI Yonghui, WANG Weidong, HUANG Maosong, et al. Experimental research on pile-soil interface shear behaviors of super-long bored pile[J]. Rock and Soil Mechanics, 2015, 36(7): 1981−1988.

[13] CARRUBBA P. Skin friction on large-diameter piles socketed into rock[J]. Canadian Geotechnical Journal, 1997, 34(2): 230−240.

[14] KULKARNI R U, DEWAIKAR D M. An empirical approach to assess socket friction and point resistance of axially loaded rock-socketed piles of Mumbai region[J]. International Journal of Geotechnical Engineering, 2017, 11(5): 479−486.

[15] JGJ 106—2014, 建筑基桩检测技术规范[S]. JGJ 106—2014, Technical code for testing of building foundation piles[S].

[16] 施峰. 大直径超长钻孔灌注桩的承载性状研究[J]. 建筑结构, 2003, 33(3): 3−5. SHI Feng. Study on bearing behavior of large diameter and extra-long bored pile[J]. Building Structure, 2003, 33(3): 3−5.

[17] XIAO Henglin, LIU Yongli, FAN Meng, et al. Detecting soil inclusion inside piles in the laboratory using DTS method[J]. Journal of Testing and Evaluation, 2016, 45(2): 452−459.

[18] SPAGNOLI G, BOSCO C, ORESTE P. Geotechnical and machinery properties influencing the offshore pile drillability[J]. Marine Georesources & Geotechnology, 2017, 35(2): 266−274.

[19] 赵明华, 肖尧, 徐卓君, 等. 岩溶区嵌岩桩桩端承载性能研究[J]. 岩土工程学报, 2017, 39(6): 1123−1129. ZHAO Minghua, XIAO Yao, XU Zhuojun, et al. Bearing capacity at tip of rock-socketed pile in karst areas[J]. Chinese Journal of Geotechnical Engineering, 2017, 39(6): 1123−1129.

[20] XU Wei, LIU Bo, ZHOU Yuqi, et al. Construction of 8.0 m diameter rock-socketed piles in a large-scale deep excavation[J]. Geotechnical and Geological Engineering, 2017, 35(5): 2455−2466.

[21] 白晓宇, 张明义, 朱磊, 等. 强风化花岗岩中嵌岩短桩承载特征原位试验与有限元分析[J]. 中南大学学报(自然科学版), 2017, 48(2): 512−524. BAI Xiaoyu, ZHANG Mingyi, ZHU Lei, et al. In-situ test and FEM analysis on bearing characters of rock-socketed short pile for highly weathered granite[J]. Journal of Central South University (Science and Technology), 2017, 48(2): 512−524.

Experimental study on bearing capacity of large diameter long auger bored pile in weathered rock foundation

BAI Xiaoyu1, 2, ZHANG Mingyi1, 2, YAN Nan3, KUANG Zheng1, MU Yangyang1, CHEN Xiaoyu1

(1. School of Civil Engineering, Qingdao University of Technology, Qingdao 266033, China; 2. Collaborative Innovation Center of Engineering Construction and Safety in Shandong Blue Economic Zone, Qingdao University of Technology, Qingdao 266033, China; 3. College of Environmental Science and Engineering, Qingdao University, Qingdao 266071, China)

Based on results of the vertical compressive static load test conducted on three large-diameter long auger bored piles socket into weathered rock, the bearing capacity and deformation characteristics were studied. The results show that the load−displacement(−) curves of the three test piles initially change slowly and then decrease steeply. The settlement of the pile top is larger than 80 mm and the vertical ultimate bearing capacity of single pile cannot meet the design requirements. The residual settlement of the pile top reaches 92.0%−95.1%, with the rebound rate being between 4.9% and 8.0%, and the elastic working behavior of the piles is not obvious, showing the characteristics of the end bearing frictional pile. Under the test conditions, the ultimate friction resistance of the test pile reduces compared with the value recommended by JGJ 94—2008 “Technical code for building pile foundation” in the loose silty-fine sand, the slightly dense medium-coarse sand, the hard plastic clay, the whole weathered hard rock and the strong weathered hard rock, while increases greatly in the slightly dense-dense coarse sand and the coarse sand. Therefore, the long auger bored pile should be carefully used in the rock and soil layers. Compared with the recommended value in JGJ 94—2008 “Technical code for building pile foundation”, the pile side size effect coefficient of three piles reduces by 17.0%−74.0% in the embedded rock section. In the non-embedded section, sand and gravel soil increase by 20.0%−126.0%, while in clay decrease by 7.0%−43.0%.

strong weathered granite gneiss; long auger bored pile; side friction; size effect coefficient of pile side; load transfer

10.11817/j.issn.1672−7207.2018.12.023

TU473

A

1672−7207(2018)12−3087−08

2018−01−10;

2018−03−12

国家自然科学基金资助项目(51708316,51778312,51809146);山东省重点研发计划项目(2017GSF16107,2018GSF117008);山东省自然科学基金资助项目(ZR2016EEQ08,ZR2017PEE006);山东省高等学校科技计划项目(J16LG02);青岛市应用基础研究计划项目(16-5-1-39-jch)(Projects(51708316, 51778312, 51809146) supported by the National Natural Science Foundation of China; Project(2017GSF16107, 2018GSF117008) supported by Key Research and Development Program of Shandong Province; Projects(ZR2016EEQ08, ZR2017PEE006) supported by the Natural Science Foundation of Shandong Province; Project(J16LG02) supported by Higher Educational Science and Technology Program of Shandong Province; Project(16-5-1-39-jch) supported by Applied Basic Research Programs of Qingdao)

白晓宇,博士,副教授,从事地基基础与城市地下工程研究;E-mail:baixiaoyu538@163.com

(编辑 陈灿华)