柴油加氢装置产品质量分析及操作建议

2018-03-04

(中国石油化工股份有限公司洛阳分公司,河南洛阳,471012)

洛阳石化260万吨/年柴油加氢装置于2009年10月投产,主要产品为精制柴油,装置由反应、分馏、压缩机和一套公用工程系统组成,采用FRIPP开发的新一代高活性柴油深度加氢精制技术,以直馏柴油、焦化柴油、焦化汽油、蜡油加氢柴油、催化柴油为原料,生产满足国Ⅵ标准柴油(总硫≯10ppm,多环芳烃含量≯7%,密度810~845kg/m3)。

经过优化物料加工流程,提高加氢深度,260万吨/年柴油加氢装置于2018年5月1日生产出国Ⅵ标准柴油,由于催化剂运行至末期,活性降低,只有限制各股物料馏程才能满足产品质量指标,严重影响柴油生产效益,5月29日至6月12日装置停工换剂,开工后,发现精制柴油中多环芳烃含量和密度超出国Ⅵ标准规定范围。

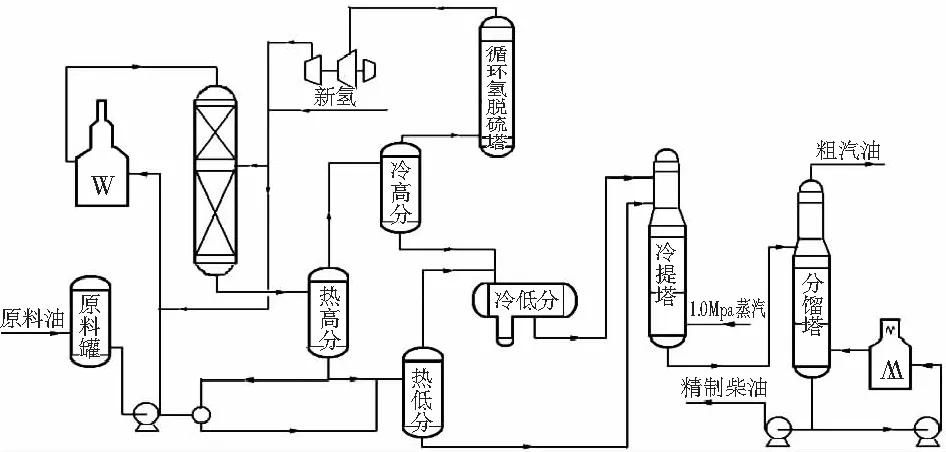

1 装置加工工艺流程

柴油加氢装置反应部分采用热高分工艺流程,在热高压分离器和热低压分离器之间设置液力透平,用于驱动加氢进料泵;反应器为热壁板焊结构,内设两个催化剂床层,床层间设置冷氢注入点;设有循环氢脱硫系统、注水系统、原料自动反冲洗过滤器;两台加热炉均设有烟气余热回收系统;六台高压换热器均采用螺纹锁紧环式结构。

分馏系统采用双塔汽提流程:脱硫化氢汽提塔采用管网1.0MPa蒸气汽提,产品分馏塔采用重沸炉汽提;塔顶油气加热低温热水,充分回收分馏塔顶油气的热量;同时把富裕热量集中在温位较高的精制柴油产品,加热冷低分油,由于柴油质量升级后,精制柴油出装置冷却负荷不足,原1.0MPa汽包降压至0.4MPa操作。装置原则流程见图1。

图1 洛阳分公司260 万吨/年柴油加氢装置原则流程图

2 催化剂装填方案

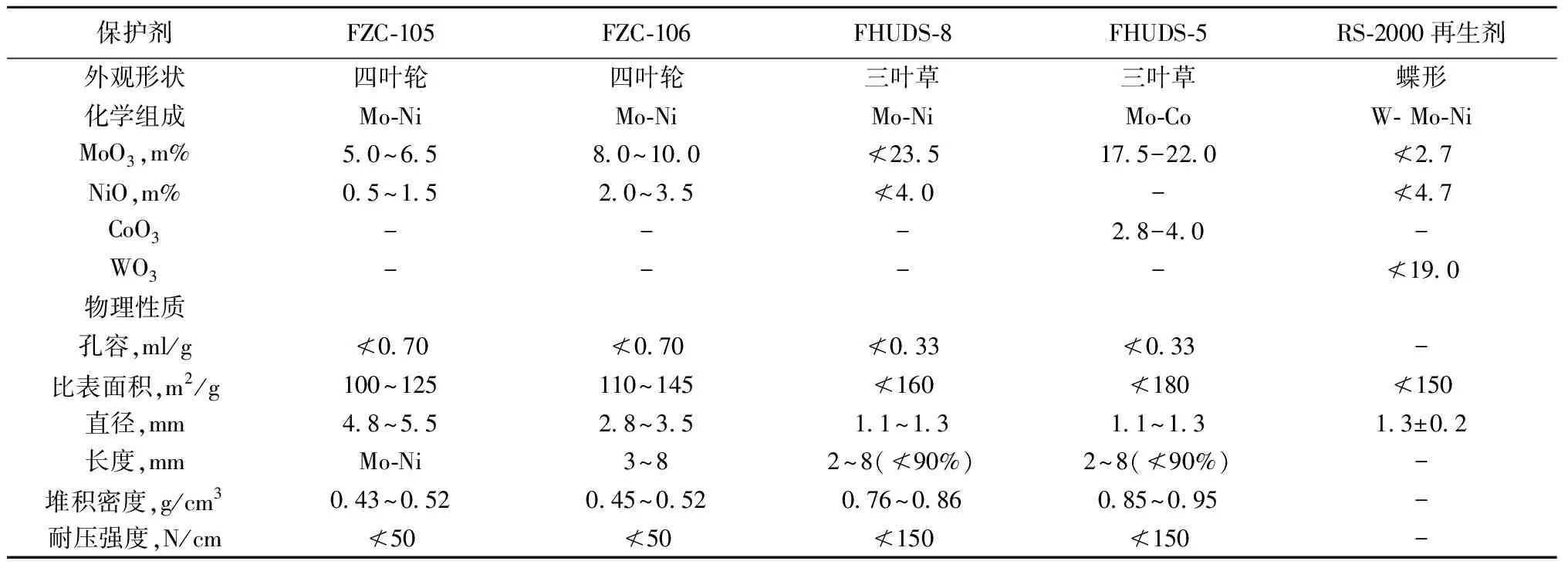

装置主催化剂是FRIPP针对炼油企业加工高硫原油开发的新一代高活性柴油深度加氢精制催化剂FH-UDS和上一周期RIPP开发的RS-2000再生剂。反应器内设两个催化剂床层,上床层自然装填RS-2000再生剂,下床层装填FH-UDS系列催化剂,采用自然装填和密相装填,所用催化剂及保护剂均为氧化态,具体理化性质见表1,装填数据见表2。

3 装置实际运行情况

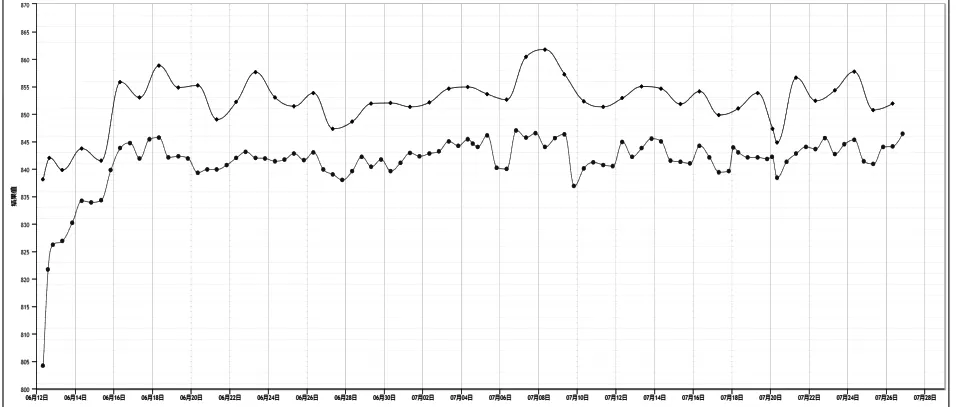

3.1 滤后原料油、精制柴油密度

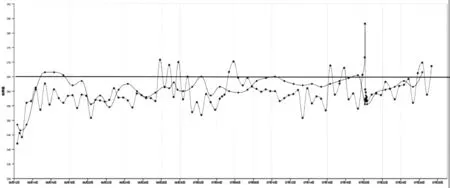

2018年5月1洛阳石化柴油实行全国Ⅵ,要求精制柴油密度控制范围(810-845)kg/m3,图2为催化剂更换以来,滤后原料油、精制柴油的密度趋势。

表1 保护剂及催化剂质量指标

表2 本周期反应器装填方案(4200mm)

注:红线代表密度854kg/m3,蓝线代表密度845kg/m3,紫线代表精制柴油密度,棕线代表滤后原料油密度。图2 滤后原料油和精制柴油密度

由图2知,滤后原料油密度最高861.7 kg/m3,最低838.21 kg/m3,精制柴油密度最高847 kg/m3,最低804.2 kg/m3,精制柴油密度随着原料密度增加而增加,当原料油密度超过854kg/m3时,精制柴油密度频繁超过分公司内控指标845kg/m3。

3.2 原料组成

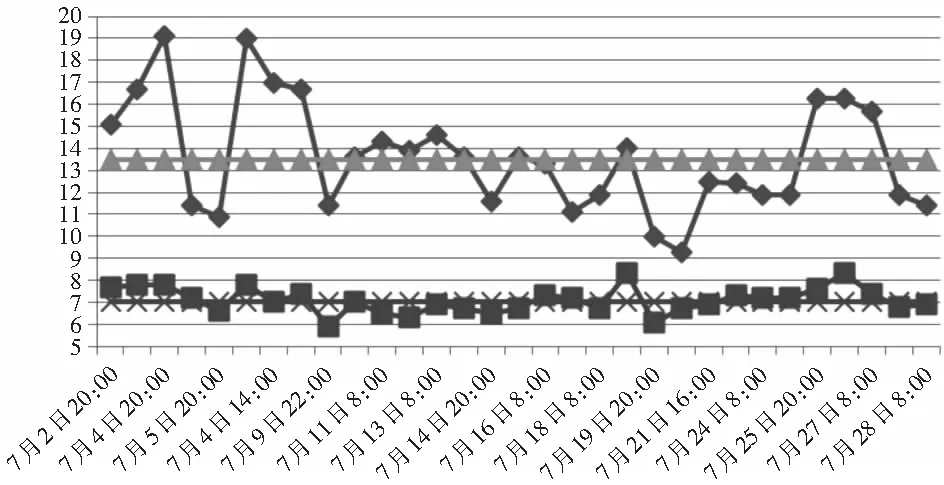

目前装置原料中催化柴油来源主要有催化裂化柴油、催柴加氢后的精制柴油、蜡油加氢掺练催化柴油后的精制柴油,各股物料流量、催化柴油占比、精制柴油中多环芳烃含量如下表3,原料中催化柴油掺入比例与精制柴油中多环芳烃含量变化趋势如图3。

表3 原料组成

注:二催化柴油、催精柴、蜡油柴油(加工罐区催化柴油)都计入催化柴油加工量。

注:蓝线表示原料中催化柴油掺入比例,%;红线表示精制柴油中精制柴油中多环芳含量,%;绿线表示掺入比例13.5%;紫线表示多环芳烃含量7%。图3 原料中催柴比例与精制柴油中多环芳烃含量关系

由图3知,精制柴油中多环芳烃含量随着原料中催化柴油比例增加而增加,当原料中催化柴油比例超过13.5%时,精制柴油多环芳烃含量较难控制在7%以内。

3.3 原料性质

根据GB19147-2016车用柴油标准中,国Ⅵ柴油95%回收温度要求≯365℃,自催化更换以来滤后原料油、精制柴油终馏点变化趋势如图4。

注:红线代表365℃,紫线代表精制柴油终馏点,棕线代表滤后原料油终馏点。图4 滤后原料油、精制柴油终馏点变化趋势

由图4知,自催化剂更换以来,精制柴油95%点多次出现超出365℃,反推滤后原料95%点应该在375℃以上(加氢后馏程降低8-10℃),但是从原料馏程化验分析来看,并未超出工艺卡片指标(95%点≯365℃),主要是由于滤后原料油无法做全分析,有1%的残留量。

目前影响柴油加氢原料油终馏点的主要是直馏柴油,自催化剂换剂以来,直馏柴油95%回收温度、终馏点变化趋势如图5。

注:蓝线表示95%点回收温度,℃;红线表示终馏点,℃;绿线表示365℃;紫线表示370℃图5 直馏柴油95%回收温度、终馏点变化趋势(注:从右往左看)

由图5知,换剂以来,直馏柴油95%回收温度最高370.2℃,终馏点温度最高381.6℃。查阅2016年中国石化集团公司炼油生产装置基础数据汇编,系统内52套柴油加氢装置原料终馏点超过370℃有两家,茂名石化和海南炼化,终馏点最高375℃; 系统内52套常压装置常三线终馏点超过375℃的有5家,最高385℃,青岛炼化和广州炼化,但是两家单位柴油加氢有两个反应器,催化剂可以长周期运行,而洛阳石化只有一个反应器。

3.4 催化剂加权平均床层温度(WABT)[1]

为了得知反应平均温度,用反应器加权平均床层温度表示整个反应器内催化剂床层的平均温度,根据反应器内部催化剂实际装填方案,反应器出入口温度、床层温度拟合WABT计算公式,引入DCS,如图6。

图6 催化剂WABT趋势

由图6知,6月份催化剂加权平均温度约358℃,7月份催化剂加权平均温度约362℃,失活速率约4℃。根据上一周期催化剂运行至末期加权平均温度约385℃,按照该温度运行至2019年4月装置大检修,催化剂失活速率应该控制在2.5℃,说明目前催化剂失活速率偏快,主要是由于原料较重,导致提温较快,这和3.2分析结论一致。

4 操作建议

(1)加大对原料密度监控,当原料密度超过854kg/m3时,降低催化柴油配比,确保精制柴油密度<845kg/m3。

(2)当柴油加氢装置原料中催化柴油掺入比例≯13%,精制柴油中多环芳烃可以控制≯7%,且催化柴油的掺入比例要根据装置处理量进行相应调整,如果蜡油加氢装置掺练催化柴油,原料中催化柴油按照比例相应较少。

(3)如果蜡油加氢装置不加催化裂化柴油、催化柴油,蜡油加氢柴油属于较好的直馏组分,终馏点按照不大于365℃进行抽出,尽量将直馏组分送至柴油加氢装置。

(4)根据近期精制柴油95%回收温度超标现象,建议直馏柴油控制终馏点≯370℃。

(5)加大对催化剂WABT监控,确保催化剂失活速率小于2.5℃/月。