三唑酮生产工艺的改进

2018-03-04

(四川华英化工有限责任公司,四川成都,610041)

三唑酮系德国拜尔公司开发的一种三唑类内吸性广谱杀菌剂,主要用于小麦白粉病等。三唑酮的生产主要经历了一步法和二步法两个阶段。目前国内主要采取二步法生产工艺。该工艺主要是以一氯片呐酮与对氯苯酚缩合,再经二氯硫酰氯化;最后与1H-1,2,4-三氮唑缩合合成三唑酮,合成所得三唑酮经冷冻结晶分离得含量95%三唑酮和有机焦油,而有机焦油中仍含大量三唑酮,需分离提取。在本次生产工艺改造中主要针对片酚的氯化和三唑酮焦油中提取三唑酮这两方面展开。在原生产工艺中,因使用二氯硫酰氯化片酚,产生的副产物为二氧化硫和氯化氢的混合性酸性气体。该混合酸性气体酸性强、腐蚀性强,难以直接回收利用。因此,用氯气取代二氯硫酰使副产的酸性气体只有氯化氢一种,而氯化氢便于直接用水回收生成30%盐酸,它作为一种基础化工原料具有广泛的实用性。为该工艺的废气找到了一个有效的转化途径,符合废物综合利用的要求。三唑酮焦油中含有的三唑酮难以再用物理冷冻方法更进一步提取,弃之则增加了生产成本和三废总量。因此利用氯化氢与三唑酮成盐的方法,有效地分离了三唑酮与有机焦油。实现了降低生产成本,减少焦油总量的目的。

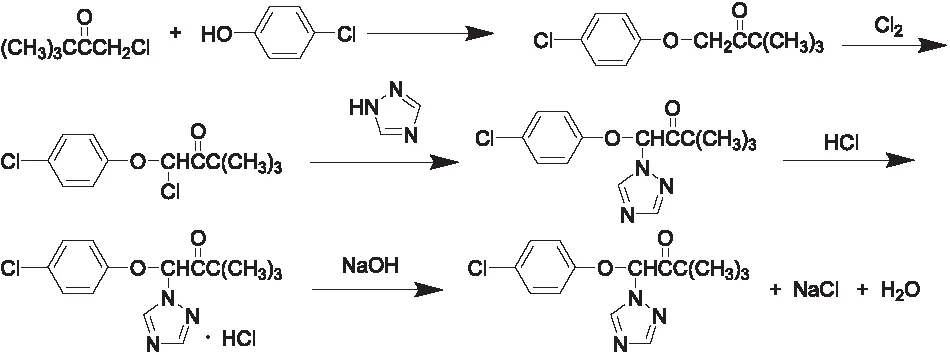

1 工艺原理

2 实验部分

2.1 仪器

气相色谱仪(型号SC-3000B,四川分析仪器厂);机械搅拌器(S212恒速搅拌器,上海申顺生物科技公司);玻璃反应器(1000mL,北京玻璃仪器厂);水循环真空泵(SHB-Ⅲ,郑州长城科工贸有限公司)。

2.2 主要试剂

对氯苯酚(辉丰医药化工有限公司);一氯片呐酮(成都帮农化学有限公司);1H-1,2,4-三氮唑( 重庆双丰化工有限公司);氢氧化钠(开来化工有限公司);氯气、氯化氢(自制)。

2.3 实验过程

(1)按一定比例将溶剂、对氯苯酚、缚酸剂一并投入反应器中搅拌,回流脱水,降温至规定温度,滴加定量的一氯片呐酮,再回流至反应完成。降温,加水,洗涤,静置,分离水层和有机层。

(2)有机层再搅拌,回流脱水,降温。在规定温度下导入氯气,反应完后,向反应器中通入惰性气体,再减压,回流至规定温度,降温。

(3)将反应液转入预处理后的三氮唑中,搅拌回流至反应完成。降温加水,静置;分离水层和有机层,将有机层蒸出部分溶剂后,降温至规定温度,再转入冷冻结晶,过滤分离,滤饼干燥获得含量95%三唑酮。

(4)将冷冻结晶过滤后的一定量滤液再投入到适量的溶剂中,回流脱水毕,降温到规定温度下,再导入氯化氢气体入反应器中,反应完后,将惰性气体导入反应器中,然后过滤,离心。

(5)将滤饼转入水和溶剂按一定比例的混合物中,用NaOH中和至pH值=7,再分离水层和有机层,将有机层脱溶,得三唑酮含量>80%,回收率>80%。

3 结果与讨论

3.1 氯片酚合成

3.1.1 片酚浓度对氯片酚合成收率的影响

在投料量和反应温度一定的条件下,在一定的时间内,片酚浓度与氯片酚收率的关系如表1所示。

表1 片酚浓度对氯片酚合成收率的影响

由表1得知,当确定片酚的浓度为25%-30%时,氯片酚的收率为95.82%-96.37%。

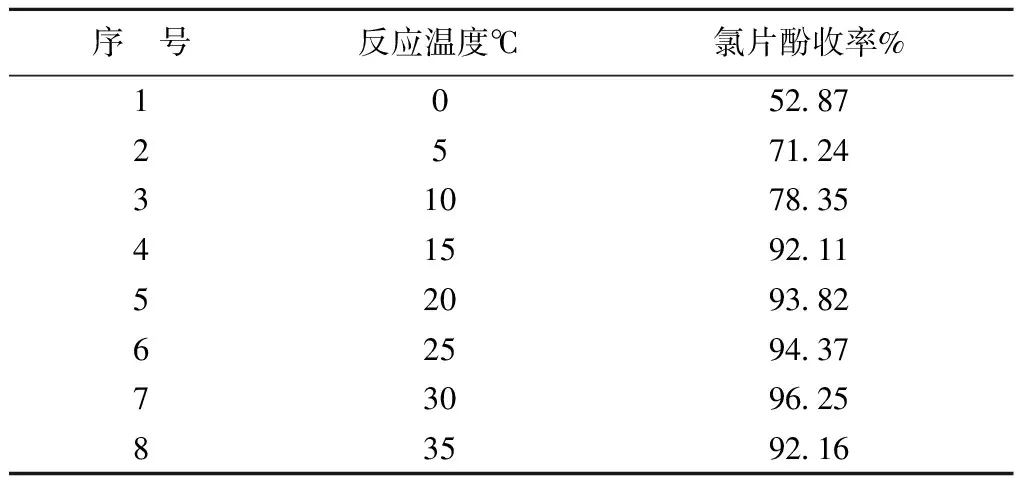

3.1.2 反应温度对氯片酚合成收率的影响

在投料量和片酚浓度一定的情况下,在一定时间内,反应温度与氯片酚合成收率的关系如表2所示。

由表2得知,当确定氯化反应温度为25-30℃时,氯片酚的收率为94.37%-96.25%。

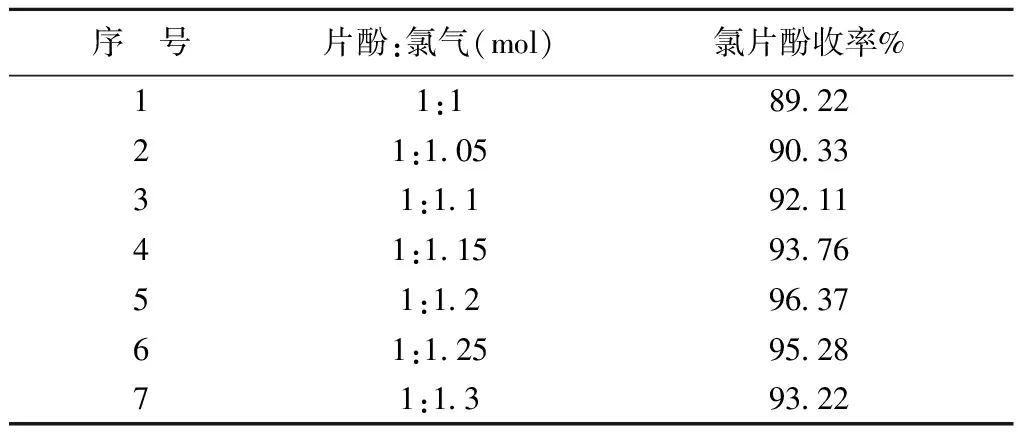

3.1.3 通氯量与氯片酚收率的关系

通氯量与氯片酚收率的关系如表3所示。

表2 反应温度对氯片酚合成收率的影响

表3 通氯量与氯片酚收率的关系

由表3得知,当确定片酚与氯气的摩尔比为1∶1.2-1∶1.25时,氯片酚的收率为96.37%-95.28%。

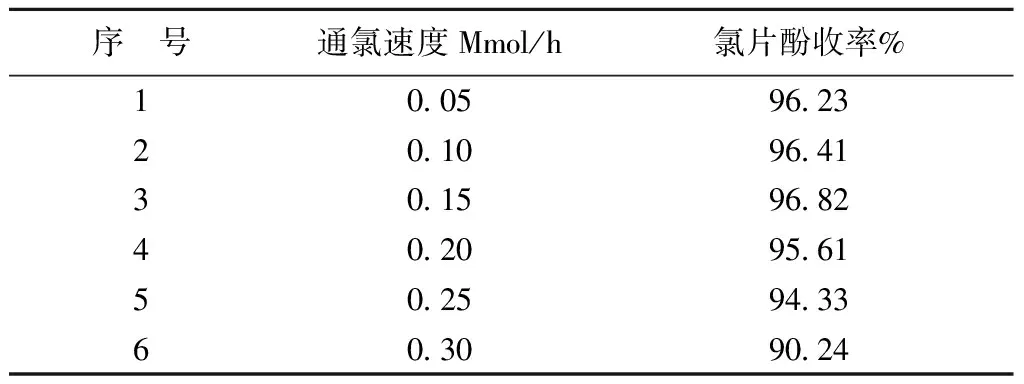

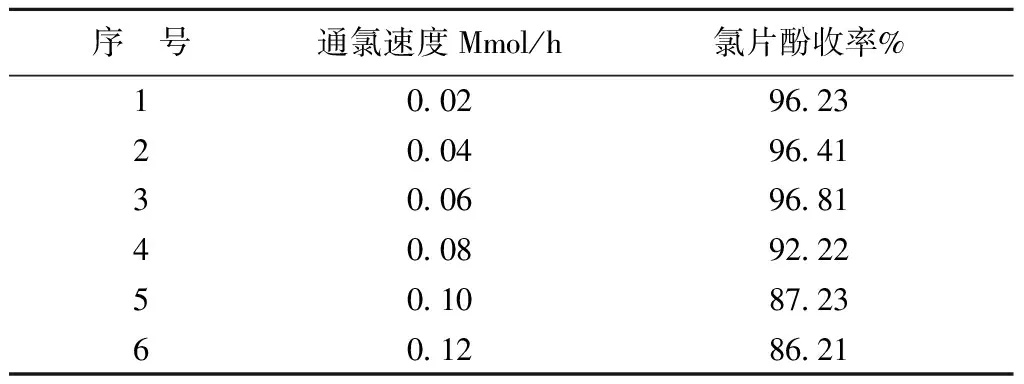

3.1.4 通氯速度与氯片酚收率的关系

在投料量一定,反应温度30℃的情况下,加快单位时间通氯量会使反应温度迅速上升,大大降低氯片酚的收率;而放缓单位时间内的通氯量,对氯片酚收率无明显影响,但会增加反应周期。根据实验确定的实际通氯量达理论通氯量的80%前,先按(0.05-0.06)×Mmol/h氯气的通氯速度通入氯气(M为反应的总通氯摩尔数),然后再按(0.02-0.03)×Mmol/h氯气的通氯速度通入氯气。

表4 通氯量达理论通氯量的80%前通氯速度与氯片酚收率的关系

由表4得知,实际通氯量达理论通氯量的80%前,应按(0.05-0.06)×Mmol/h氯气的通氯速度通入氯气。

表5 通氯量达理论通氯量的80%后通氯速度与氯片酚收率的关系

由表5得知,实际通氯量达理论通氯量的80%后,应按(0.02-0.03)×Mmol/h氯气的通氯速度通入氯气。

3.1.5 传质过程对氯气使用率的影响

由于氯气在反应溶液中的溶解所限,传质过程对反应能否正常进行影响很大,应尽量加大氯气与片酚溶液的单位体积接触量延迟接触时间,以便提高氯气使用率,降低使用量,根据实验结果,确定在反应中多点导入氯气,氯气导入点为反应液高度的90%,氯气搅拌速度为60-80转/分。

据此,根据上述实验结果,确定用氯气取代磺酰氯合成氯片酚的工艺参数为:片酚浓度25%-30%、氯化温度28-30℃、通氯气量为摩尔比:片酚:氯气=1:1.2-1:1.25、通氯速度为:在理论通氯量0.8倍以前按每小时0.05-0.06倍理论通氯量进行通气;然后再按每小时0.02-0.03倍理论通氯量进行通氯,搅拌速度60-80转/分,通氯点的深度为反应液面高度的0.8-0.9倍。

3.2 从三唑酮焦油中提取三唑酮

3.2.1 三唑酮浓度(三唑酮+溶剂)对提取收率的影响

三唑酮浓度(三唑酮+溶剂)对提取收率的影响如表6。

表6 三唑酮浓度(三唑酮+溶剂)对提取收率的影响

由表6得知,当确定三唑酮对应溶剂的浓度为15%-20%时,三唑酮回收率为81.32%-79.97%。

3.2.2 反应温度对提取收率的影响

反应温度对提取收率的影响如表7。

表7 反应温度对提取收率的影响

由表7得知,为操作方便,当将反应温度确定为25-30℃时,三唑酮回收率为81.66%-81.27%。

3.2.3 氯化氢用量对提取收率的影响

氯化氢用量对提取收率的影响如表8。

表8 氯化氢用量对提取收率的影响

由表8得知,当确定三唑酮与氯化氢的摩尔比应为1∶1.2-1∶1.25时,三唑酮回收率为81.31%-80.92%。

3.2.4 传质过程对三唑酮回收率的影响

由于氯化氢在反应物中的溶解性有限以及生成的三唑酮盐酸盐析出,限制了氯化氢导入点的深度与单位体积内三唑酮的接触量,因此应减缓搅拌速度,减少单位时间内氯化氢气体的溢出量,保证氯化氢与三唑酮的成盐反应时间减少氯化氢用量,据实验结果,氯化氢气体应采取多点导入,导入点距反应液面深度的1/3处,搅拌速度为45-60转/分。

综上所述,从三唑酮焦油中提取三唑酮的工艺条件为:三唑酮对应溶剂的浓度为15%-20%,反应温度确定为25-30℃;三唑酮:氯化氢=1:1.2-1:1.25摩尔比;搅拌速度为40-60转/分;氯化氢导入点距反应液面的深度为反应液面的1/3。

4 结论

通过对三唑酮原合成工艺中片酚氯化工艺的改造,新增成盐提取三唑酮的工艺减少了三唑酮生产过程中废气的排放种类和排放数量,做到废物综合利用。减少了有机焦油的排放量,降低了生产成本并实现了工业化的稳定正常运行,证明了此项技改工作是成功有效的。