分油机操作机构原理的试验研究

2018-03-04

(武汉船舶职业技术学院动力学院,湖北武汉 430050)

分油机作为一种船舶设备,主要的作用是净化船舶使用的油类,分离油类中的杂质和水份。根据所要去除物质的种类划分为分水机和分杂机;又按油的种类分为重油分油机、柴油分油机、滑油分油机。目前船舶上所用的分油机实质多为分水机,用来分离油中的水分跟杂质。其基本原理是污油密封在高速旋转的分离筒内,因水、油、固体杂质的比重不同,加之离心力的作用,固体杂质和水比重大,被甩至外周,水被引出,杂质则定期排渣;密度较小的油,向内流动,从靠近转轴的出口流出,比重环形成油水分界面,最终达到分离净化油的目的。

1 分油机系统及内部结构

分油机运行系统主要由两部分组成:燃油系统和水密封系统,如图1所示。

图1 分油机运行系统

1.1 燃油系统

待净化的燃油从燃油沉淀柜出来,通过FSV1截止阀,再经过FSA3油滤器去到供油泵FSA1,油从供油泵出来分两路,一路通过FSV4旁通阀回到油滤器进口,另一路通过阀FSV3去到加热器;加热器出来到达第一个三通阀FSV9处,通过三通阀的转换选择回到燃油沉淀柜或是去到第二个三通阀FSV10。此三通阀亦有两个阀位,要么使FSV9三通阀过来的油直通到分油机,净化出的油通过背压阀FSA15及截止阀FSV2到燃油日用柜;要么使市网淡水通过此阀进到分油机作为水封水。

1.2 水密封系统

水密封系统的作用是在高速旋转分离筒中燃油的四周环面和底面形成密封形体。如图1所示:此水密封系统水源有两路。一路水源直接从市水网通过针阀FSV5后分支:一分支过针阀FSV6到三通阀FSV10,从而可以进入分油机顶部入口供作水封水,形成燃油四周环面密封;另一支路通过针阀FSV7到操作水选择阀FSA18前。另一路水源则从高置的密封水柜通过针阀FSV8直接到操作水选择阀前。

1.3 底盘密封内部结构

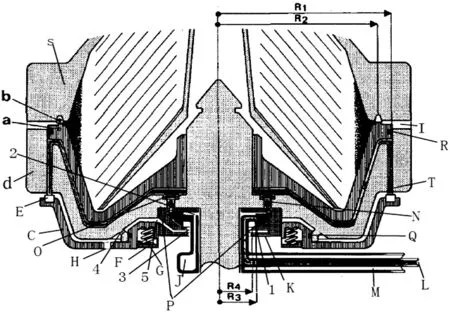

如图2所示,为分油机内部底盘密封结构图,其工作过程:分油机通过分部在分离筒外缘的排渣口I排渣。排渣口由滑动底盘a与分离筒盖S通过密封环b密封,且它们之间的空间即为分离空间。滑动底盘受到它底面操作水向上的压力,在分离筒旋转过程中,由于离心力的作用,此向上的水压是随着离旋转轴线的距离越远,而压力越大的。同时,滑动底盘上表面与待处理油液接触面半径为R2,而它的下表面与操作水液接触面半径为R1,显然R1>R2,而且又有水的比重比油液要大,所以滑动底盘上下面所受力差的方向是向上的,使分油机正常工作时滑动底盘紧紧压在密封环上。滑动底盘底部的操作水由配水装置提供,配水装置又由两部分组成:配水盘J和分流圈K。机器正常运行分油时,密封水水路的操作水选择阀FSA18置于"分离"位,密封水通过进水管的内管L到配水盘的侧孔1。这时候配水盘的向心泵作用中和平衡了供水的静压(这要求密封水柜底部距操作水选择阀中心线最小1.5 m,同时水柜顶部距选择阀中心线最大3.0 m),使得密封水保持固定在半径R3的水位上。当密封水泄漏或蒸发损失后,密封水自动补偿,后又平衡,因此“分离”阀位又称之为补偿位。

图2 分油机底盘密封内部结构

当工作一段时间后,要进行排渣。排渣前,先进行置换水,分离筒内的油挤出后再进行排渣。将操作水选择阀转到“排渣”位,操作水通过进水管的外管M,到达配水盘对称的八个孔2,八个孔同时出水,配水盘侧面孔1不通。由于进水量比较大 ,这时大量的水在离心力作用下,由外至内,由上至下从分流圈K的内部缝隙3聚集至R4半径界面,再进入到分流圈的外部小孔5,并由此孔通道4流到操作圈C上部,克服操作圈底部的弹簧力G(弹簧座落在弹簧座F上)后,将操作圈压下,同时打开分离筒本体d下部的3个密封孔T,这3个密封孔采用尼龙堵头E密封。打开后,滑动底盘下部的水就被甩出,滑动底盘落下,排渣口打开排渣。排渣仅仅需要几秒钟结束后,应迅速将操作水选择阀转到“停止”位。“停止”位也称之空位,这时进水管内外管都不进水,操作圈顶部的水从孔H泄放(此孔常开 ,但是因为孔径小,在排渣阶段操作圈顶部的进水量大,加之离心作用,漏水量可忽略不计)。当水泄掉后,操作圈在弹簧的恢复力作用下向上运动,则尼龙堵头把分离筒本体下部的密封孔密封,这时候操作圈复位。整个过程需要几秒钟,所以“停止”位需要保持一段时间,才能进行下步操作。

泄空后,分油机要正常运行,需要重新密封。操作水选择阀置于“关闭”位,操作水通过进水管的外管,通过配水盘对称的八个孔进入分流圈,然后通过分离筒本体的通道孔O,N流入到滑动底盘和分离筒本体的下部空间,将滑动底盘托起,使之与分离筒盖密封。分流圈的水越来越多,内径越来越小,当水的内圈刚好和配水盘的外圈接触时,密封水便会从和内管相通的侧孔1,以向心泵的形式进入配水盘,进而从操作水选择阀上的弯管出水口FSA19流出,这时证明密封成功,密封成功后,要迅速把操作水位选择阀转至“分离”位,至此一个循环完成,操作水阀位回到最初的补偿位,再送入水封水和待分油,分油机即可正常分油。

1.4 分油机进排液内部结构

如图3所示:分离筒本体d和分离筒盖(图2中的s,即图3中的F)用大锁紧环H紧把在一起。筒内安装配油器D,配油锥体VV和分离盘组G,从Q(1)管进入的待分油流过配油器,配油锥体,在分离盘组内进行分离。分离盘最上端为顶盘E,其颈部与液位环C形成油腔aa,向心泵U将油腔中的净油通过R(4)管泵出分离筒。分出的水沿分离盘组的外缘上升,从顶盘和分离筒盖的缝隙向上流至油腔上部的水腔a,溢过比重环AA,由向心水泵T从S(5)管泵出。比重环被小锁紧圈B固定在分离筒盖上,此锁紧圈也构成水腔的上盖。

图3 分油机进排液口内部结构

分油机运行效果,分油质量好坏取决于油水分界面的位置。油水分界面靠里,会出现出油口带水;分界面太靠外,又会出现出水口跑油。油水分界面的位置由比重环的内径确定,而比重环内径选定又跟向心油泵,向心水泵,液位环口径,进油流量,出油背压,分离加热温度与分离温度下的油水密度有关。根据进排液结构知道,一定流量的待分离污油预热到分离温度,由污油密度确定。进入分离筒由于密度差,把自身含有的水分甩出。水分往外挤,通过顶盖与分离筒盖缝隙流过比重环内环孔,由向心水泵泵出,形成一定的出水流量。同时内层的净油通过液位环的口径由向心油泵泵出,在外部出油管上又设置一个背压阀(图1中FSA15),控制其形成一定的出净油流量。污油进流量(受燃油系统影响),出水流量(受比重环内径和水向心泵影响),出净油流量(受液位环,油向心泵,背压阀影响),三个流量相对平衡,加之一定分离温度下形成的油水密度差,油水分界面位置确定。由此可见,影响油水分解面的因素是相互制约,相互平衡的。

综上所述,一般分油机厂家技术说明书都有比重环选配的图表,并说明其相关联的影响因素限制:油水分界面影响因素如向心泵,液位环属于机器固定部件,不变动,根据额定进油量,一定分离加热温度,一定分离温度下油密度选定比重环内径及对应的出口净油背压限制。如果进油量或分离温度及其油密度发生变化时,要想不更换比重环,则要求重调净油出口背压。

1.5 分油机内部主要部件实物

实物排列图见图4-8,展示顺序遵循装配程序从下至上。

图4

图5

图6

图7

图8

2 分油机系统的操作管理

2.1 分油机启动前的检查

2.1.1本体检查

紧固件是否牢固;外观是否损坏;分离筒电马达FSA6是否完好;刹车杆FSA7是否脱开;通过油位镜FSA10检查滑油液位是否正常,油质是否良好;压力表FSA4,FSA5是否完好;检查操作水选择阀FSA18是否置于“停止”位。

2.1.2系统检查

(1)燃油系统:燃油沉淀柜油位正常,油温适当(重油45-50 ℃);油泵外观无损坏,盘车无卡阻;仪表检查正常;滤器FSA3紧固件检查正常,正确选择滤器工作位;开启阀门FSV1,FSV2,FSV3;旁通阀FSV4全开;三通阀FSV9置于“回燃油沉淀柜”位置;三通阀FSV10置于“淡水至分油机”位置;分油机出口背压阀FSA15置于中间开度位置。

(2)水密封系统:保证市网供水正常;密封水柜水位正常;开启水阀FSV5,FSV8;保持水阀FSV6,FSV7关闭。

(3)电气系统:分油机启动箱电源正常。

2.2 分油机的启动

(1)启动分离筒马达,转速逐渐升高,等待转速达到额定转速,并稳定。

(2)启动油泵,油压正常,正常工作,开启加热器(蒸汽加热或电加热),待温度达到分离温度(柴油为40 ℃;重燃油70-95 ℃)。

(3)监听分油机的运行状态,无异常噪音,观察分油机转速指示器FSA8,转速均匀且平稳,代表转速达到额定转速。

(4)操作水选择阀FSA18转至“关闭”位,一旦选择阀上方的指示管FSA19有水溢出,选择阀转至“分离”位,表明密封水足够,活动底盘托起关闭排渣口。

(5)打开水阀FSV6,待分油机排水管的观察镜FSA14有水流出,表明水封水足够,关闭水阀FSV6。

(6)待油温达到分离温度后,三通阀FSV9,FSV10均转至“油进分油机”位,油进入分油机,通过缓慢关旁通阀FSV4调节进油量至额定值,慢慢关闭分油机出油管背压阀FSA15增加出油背压。观察出水管观察镜,当有油冒出时,停止增加背压,开背压阀使背压相比出水口冒油时降低0.5 kg/cm2。

(7)如果进油后,因为背压阀初始阀位不当,造成背压过高,水封彻底破坏,则打开背压阀使背压降低1-2 kg/cm2,转换三通阀停油,重新水封水操作,再缓慢供油,后又根据2.2.6步骤的方法调整背压合适。

(8)调整加热器,稳定待处理油的分离温度,分油机正常工作。

2.3 分油机的运行管理

2.3.1参数状态监控

出水口,排渣口是否跑油;出油口是否漏水;滑油油位;日用油柜和沉淀油柜油位,密封水柜的水位;分油机和供油泵的运转情况;分离温度;进油出油压力等。

2.3.2运行管理操作

定期排渣(重油大约1小时一次)。

(1)排渣前先停油,三通阀FSV9转至“回油柜”位,FSV10转至“淡水至分油机”位。

(2)进行置换水操作,用水驱逐油,代替净油,避免净油排渣时损失严重。开水阀FSV6进行置换,当出油管有水时,关闭此水阀,置换完成。

(3)操作水选择阀转至“排渣”位,“砰”一声,排渣口打开排渣。

(4)排渣结束后,操作水选择阀转至“停止”位,放空大概需要5-6秒钟。

(5)操作水选择阀转至“关闭”位,重复2.2.4-2.2.8步骤,分油机正常工作。

(说明:重新密封,水封,进油后,出油压力一般稳定合适,无需重新整定)

2.4 分油机的停机

(1)执行2.3.2排渣程序(1)-(4),不重新密封。

(2)停止分离筒马达,停止加热器,停止油泵,恢复燃油,密封水系统的阀件到启动前的位置。

3 效 果

本文通过现场拆装实验和研究分析,严格遵循实践与理论结合的原则,重点并细致入微地分析了分油机内部结构工作原理及过程,意在指导航海类轮管专业学生让其深刻理解分油机的工作机理,熟练识别分油机内外结构部件及其功用,完全掌握分油机的使用方法,从而帮助他们能够顺利通过其专业适任评估考试,并取得相应的适任证书。