钛表面钛钯合金层耐蚀性能及耐蚀机理研究

2018-03-04王浩楠李争显王彦峰姬寿长刘林涛

王浩楠,李争显,王彦峰,姬寿长,刘林涛

(西北有色金属研究院, 陕西 西安 710016)

0 引 言

钛具有良好的耐蚀性,但在还原性酸溶液中的耐蚀性较差[1]。为了解决这一问题,可以在钛中添加Cr、Ta、Mo、Pd等合金元素来提其耐蚀性能。其中,Pd元素的作用最为显著,主要有以下贡献:①可以显著降低钛及钛合金的氢超电势,在腐蚀介质的作用下使Ti 优先分解,留下难溶的Pd颗粒在钛表面形成电催化层,促使钛表面钝化,提高钛的耐蚀性能[2-3];②能有效减小H元素向裂纹处的扩散与聚集,抑制钛及钛合金的应力腐蚀[4-5];③可以降低晶粒的长大指数,抑制晶粒长大[6];④可以有效减轻氯离子对钛及钛合金的有害影响[7]。因此,研究人员在工业纯钛中加入微量的Pd元素,提高了纯钛在盐酸和硫酸溶液中的耐蚀性能,由此建立了Ti-Pd合金,其中以Ti-0.2Pd合金为代表。这种合金还具有良好的耐缝隙腐蚀能力,被广泛地应用于石油、化工以及特殊的工业部门,如应用于稀盐酸、硫酸、磷酸等介质环境中,以及制盐与氯碱工业中[8-9]。

但由于Pd属于贵金属元素,使得Ti-Pd合金的价格较高。因此,为了降低成本,国内外学者开展了许多研究工作,其主体思路是在钛材表面制备耐蚀的Pd层或 PdO/TiO2层,从而达到控制腐蚀的目的[10-14]。然而,上述研究工作制备的耐蚀层存在着厚度薄(仅为几个微米)、易脱落等问题,影响了钛材耐蚀能力的提高。为此,本研究拟采用磁控溅射沉积Pd膜层+热扩散技术在钛表面制备Ti-Pd合金层,并对Ti-Pd合金层的耐蚀性能及耐蚀机理进行分析研究。

1 实 验

基体选用纯钛棒材,经线切割制成φ20 mm×3 mm的试样。采用HF+HNO3水溶液去除钛试样表面氧化膜,经去离子水、无水乙醇清洗后,依次用400#、600#、800#、1000#砂纸打磨并抛光至镜面,丙酮溶液超声清洗后备用。采用磁控溅射法在钛试样表面沉积钯膜层。靶材选用高纯钯靶,纯度为99.99%,尺寸为φ80 mm×10 mm。主要工艺参数为:本底真空度<5×10-3Pa,氩气分压0.1~0.6 Pa,磁控电流1.0~1.8 A,负偏压200~500 V,工件温度150~300 ℃,沉积时间45 min。

采用真空热处理炉对沉积了钯膜层的钛试样进行真空热扩散处理,热处理制度为:550 ℃×5 h(样品编号为TP5)、700 ℃×5 h(样品编号为TP7)、800 ℃×5 h(样品编号为TP8)和900 ℃×4 h(样品编号为TP9)。

在室温下,将纯钛试样、TP5试样、TP7试样和TP8试样完全浸入质量分数为37%的HCl溶液中进行腐蚀试验,腐蚀时间为450 h。纯钛在浓盐酸中通常会生成络合物[TiCl2(H2O)4]Cl·H2O和[TiCl(H2O)6]Cl3,该络合物溶于盐酸,因此腐蚀后对试样进行冲洗并烘干即可,用天平称量试样腐蚀前后的质量,计算试样单位面积的质量变化。同样方法将纯钛试样、TP7试样和TP8试样完全浸入质量分数为80%的H2SO4溶液中进行腐蚀试验,腐蚀时间为330 h。纯钛在硫酸中一般会生成Ti2(SO4)3,而Ti2(SO4)3不溶于质量分数大于60%的硫酸,会附着在试样上,腐蚀后需对其进行长时间清洗。彻底清除腐蚀产物后,进行烘干称量。为了计算方便,将各试样的暴露面积控制为1 cm2,其余表面用石蜡密封。

采用JSM-6460扫描电子显微镜观察不同试样经HCl、H2SO4溶液腐蚀后的表面形貌,并用能谱仪进行表面成分分析。

2 结果与讨论

2.1 氧化失重分析

表1为各试样在37%HCl溶液及80%H2SO4溶液中腐蚀前后的质量变化。由表1可以看出,纯钛试样在37%HCl溶液中腐蚀450 h后,质量损失为215.9 mg/cm2,TP8试样在相同腐蚀条件下,质量损失仅为1.1 mg/cm2,TP7试样的质量损失也仅为1.5 mg/cm2。同样,纯钛试样在80%H2SO4溶液中腐蚀330 h后,质量损失为234.7 mg/cm2,TP9试样在相同腐蚀条件下,质量损失仅为1.7 mg/cm2。因此,采用沉积钯膜层+热扩散技术在钛表面制备Ti-Pd合金层可以显著提高钛在还原性酸中的耐蚀性,使其腐蚀速率均降低了2个数量级。

表1不同试样在HCl溶液和H2SO4溶液中腐蚀后的质量变化

Table 1 Mass change test results of different samples corroded in HCl and H2SO4 solution

2.2 表面形貌及成分分析

图1是不同试样在37%HCl溶液中腐蚀后表面的SEM照片。由图1可以看出,纯钛试样在37%HCl溶液中腐蚀非常严重,表面出现了许多凹凸不平的腐蚀坑,腐蚀坑的直径达到80 μm以上,并且腐蚀坑的深度很深。由于TP5试样表面形成了一层保护膜,因此在经过37%HCl溶液腐蚀后,表面没有出现大的腐蚀坑,仅有一些直径约为1 μm的小点蚀坑。TP7试样和TP8试样经HCl溶液腐蚀后表面也形成了一些小的点蚀坑,但与TP5试样相比表面更为平整。

图1 不同样品经37%HCl溶液腐蚀后的表面SEM照片Fig.1 SEM morphologies of different samples corroded by 37%HCl:(a)CP-Ti;(b)TP5; (c)TP7; (d)TP8

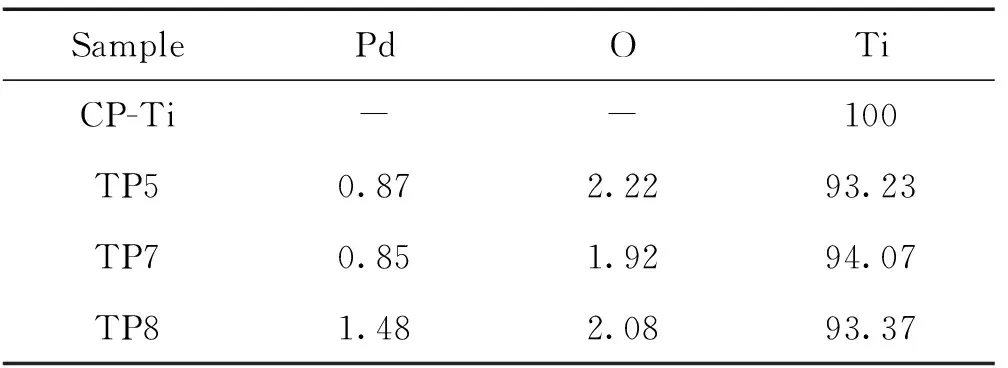

表2是不同试样在37%HCl溶液中腐蚀后的能谱面扫描分析结果。由表2可以看出,TP5、TP7、TP8试样经过HCl溶液腐蚀后,表面均残留了一定量的Pd元素,并且还检测到了一定量的O元素。而纯钛试样经过HCl溶液腐蚀后,在其表面只检测到了Ti元素。

图2是不同试样在80%H2SO4溶液中腐蚀后表面的SEM照片。由图2可以看出,纯钛试样经过H2SO4溶液腐蚀后,其表面也出现了大大小小的腐蚀坑,直径大约为50 μm。TP7、TP9试样经H2SO4溶液腐蚀后,表面形貌非常相似,腐蚀坑的直径与纯钛试样相比显著减小,多数腐蚀坑的直径为亚微米级。

表2不同样品经37%HCl溶液腐蚀后能谱面扫描分析结果(w/%)

Table 2 EDS analysis results of different samples corroded by 37%HCl

图2 不同样品经80%H2SO4溶液腐蚀后的表面SEM照片Fig.2 SEM morphologies of different samples corroded by 80%H2SO4: (a)pure Ti; (b)TP7; (c)TP9

表3是不同试样在80%H2SO4溶液中腐蚀后的表面能谱面扫描分析结果。由表3可以看出,纯钛试样经过腐蚀试验后,表面只有Ti元素。TP7、TP9试样经过腐蚀后,表面均检测到了Pd、S、O、Ti 4种元素,其中TP7试样表面的Pd元素含量远高于TP9试样,这可能是由于TP7试样的热处理温度较低,表面沉积的Pd元素未能充分扩散进入钛基体中,经过腐蚀后,仍有大量的Pd元素残留在表面。

表3试样经80%H2SO4溶液腐蚀后能谱面扫描成分分析结果(w/%)

Table 3 EDS analysis results of different samples corroded by 80%H2SO4

2.3 耐蚀机理分析

采用沉积+热扩散工艺制备的Ti-Pd合金层在HCl溶液中的腐蚀与防护机制如图3所示。在HCl溶液中,合金层中的Pd和Ti溶解形成了Pd2+和Ti3+离子,一定量的Pd2+沉积到合金表面[15]。随着腐蚀的进行,Pd元素在试样表面不断富集,当腐蚀电位超过H2生成的电位后,O2还原过程将扮演重要角色,并在贫Pd相的表面生成TiO2钝化膜,腐蚀进一步加剧后,TiO2钝化膜会发生溶解,产生Ti4+离子,最终在Ti-Pd合金层表面形成富Pd相+TiO2的混合层[16]。该混合层与溶液中的Pd2+共同作用,可将材料的腐蚀速率降低2个数量级。经过37%HCl腐蚀后,Ti-Pd合金层表面存在Ti、Pd、O 3种元素,Pd元素含量约为0.85%~1.48%,O元素含量约为1.92%~2.22%。腐蚀后表面的Pd元素含量远小于合金层中的Pd含量,这可能是由于随着腐蚀过程的进行,在富Pd相表面产生了H2,H2气泡析出时起到了搅拌作用,不仅影响了Pd在表面的沉积过程,而且使表面富集的Pd纳米颗粒层与基体的结合变差,在腐蚀后冲洗表面的过程中,大量的Pd元素损失掉,致使表面Pd元素的含量急剧下降。只有微量的Pd元素残留在TiO2中,组成了Pd+TiO2钝化膜。

图3 Ti-Pd合金层在HCl溶液中的腐蚀与防护机制示意图Fig.3 Schematic diagrams of corrosion and protection mechanism of Ti-Pd alloyed layer in HCl solution

图4 Ti-Pd合金层在浓H2SO4溶液中的腐蚀与防护机制示意图Fig.4 Schematic diagram of corrosion and protection mechanism of Ti-Pd alloyed layer in H2SO4 solution

3 结 论

(1)采用磁控溅射沉积钯膜层+热扩散技术在钛表面制备出Ti-Pd合金层。将热扩散处理温度控制在800~900 ℃时,Ti-Pd合金层在37%HCl溶液和80%H2SO4溶液中的腐蚀速率相比纯钛降低了2个数量级。

(2)Ti-Pd合金层经 HCl腐蚀后表面均存在Ti、Pd、O元素,这是由于Ti-Pd合金层表面形成富Pd相+TiO2的混合层;Ti-Pd合金层经H2SO4溶液腐蚀后表面存在Ti、Pd、S、O元素,S元素来自残存的腐蚀产物Ti2(SO4)3。

(3)Ti-Pd合金层在HCl溶液和H2SO4溶液中的耐蚀机理为:合金层表面形成了富Pd相+TiO2的混合层,该混合层与粘附在表面的Pd颗粒的共同作用下提升了表面腐蚀电位,从而提高了材料的耐蚀性能。