TA2纯钛表面激光熔覆WC7Co/TC4复合涂层的组织演变特性

2018-03-04杨理京叶源盛李争显王少鹏

杨理京,王 培,叶源盛,李争显,王少鹏

(西北有色金属研究院, 陕西 西安 710016)

0 引 言

钛及钛合金具有比强度高、耐腐蚀性好、热强度高等突出优点,被称作“太空金属”、“海洋金属”,在航空航天、国防军工等领域应用广泛[1]。然而,钛及钛合金的硬度较低、导热性差,磨损过程中热量会积聚在磨削区域,造成粘着现象,因而耐磨性差,这一问题限制了其在恶劣磨损环境中的应用。为了改善钛及钛合金的耐磨性,对其进行表面改性处理是最有效的方式之一。

常见的化学/物理气相沉积、离子注入、等离子氮化等表面改性技术制备的涂层厚度为微米级,涂层与基材结合力弱,难以满足高接触应力条件下的使用要求。热喷涂技术使用的热源(等离子、火焰、氩弧)温度高,沉积效率高,但沉积过程中钛合金的氧化难以控制,制备的涂层不致密,涂层与基材结合强度差。钛合金电镀硬铬技术具有成本低廉、工艺简单、镀层耐磨性优异的特点,但该技术所用镀液对环境污染严重。激光熔覆技术是一种快速冶金熔化过程,具有涂层致密、与基材结合强度高、厚度可控等优点,适用于在钛及钛合金表面制备高接触应力环境使用的耐磨涂层[2-3]。近年来,单纯的金属涂层已经难以满足复杂工况耐磨性要求,激光熔覆金属基陶瓷复合涂层已经成为一种主要发展趋势。WC陶瓷颗粒具有硬度高、热稳定性好的特点,在高温下易与Ti反应的特征有助于提高其润湿性,从而改善复合涂层在磨损过程中WC颗粒的脱落问题,因此成为钛及钛合金耐磨涂层的理想增强相[4]。

目前,国内外研究者已对钛基WC复合涂层的制备开展了大量研究。Ocelík等[5]利用激光熔注的方式,在TC4钛合金基材表面制备出抗滑动磨损的WC/TC4复合涂层。刘德健等[6-7]采用激光熔注单晶WC颗粒的方式,在不采用过渡层的情况下,制备出WC/TC4梯度复合涂层,并对复合涂层形成机制、熔注过程熔池的结晶行为和界面反应机制进行了研究。匡建新等[8]对激光熔覆制备Ti基WC复合涂层的裂纹特征进行了研究,发现涂层裂纹主要为熔覆层内的弥散穿晶裂纹、粗大沿晶裂纹和WC颗粒扩展裂纹。Farayibi等[9-11]利用同轴送粉的方式在钛合金基材表面制备出无裂纹、无气孔的WC/TC4复合涂层,研究了该复合涂层应用在水射流装置中的耐腐蚀性,并分析了工艺参数对激光熔覆WC/TC4复合涂层的影响规律。刘建弟等[12]在TA15钛合金表面激光熔覆预置的大粒度WC与TA15混合粉末制备复合耐磨涂层,使TA15钛合金耐磨性提高几十至上百倍。以上研究均表明,WC颗粒作为钛及钛合金材料增强相是可行性。本研究选用具有更好抗氧化性和韧性的WC7Co粉末作为强化相,在TA2纯钛表面激光熔覆制备WC7Co/TC4复合涂层,分析复合涂层的显微组织、WC颗粒界面反应行为、复合涂层相组成和硬度,揭示激光作用下复合涂层凝固组织结构的演变机制。

1 实 验

实验用基材为TA2工业纯钛。试样尺寸为φ50 mm×5 mm,用800目砂纸去除试样表面氧化物并用酒精清洗干净。选用的TC4钛合金粉末和WC7Co粉末的粒度均≤47 μm(-325目),TC4钛合金粉末颗粒呈球形,烧结破碎型WC7Co粉末颗粒呈不规则形状,如图1所示。将WC7Co粉末和TC4钛合金粉末按照质量比3∶7混合,利用机械混粉器搅拌30 min,然后将混合粉末均匀铺置于TA2纯钛基材表面,预置厚度为1 mm。采用脉冲型Nd:YAG激光器(JHM-1GY-400D),在氩气保护仓中进行激光熔覆,工艺参数:脉宽5 ms,电流120 A,脉冲频率15 Hz,扫描速度300 mm/min。

图1 WC7Co陶瓷粉末形貌Fig.1 Morphology of WC7Co ceramics powder

激光熔覆后,利用线切割截取复合涂层横截面试样。试样经打磨和抛光后,选用5%氢氟酸溶液腐蚀。利用JSM-6460扫描电子显微镜、OXFORD 6650能谱仪对复合涂层组织、界面元素分布等进行表征分析。利用D8 ADVANCE X射线衍射仪对复合涂层的物相进行分析。利用HXD-1000TM显微硬度计测定复合涂层硬度分布规律,载荷为5 N,保压时间为10 s。

2 结果与讨论

2.1 复合涂层显微组织

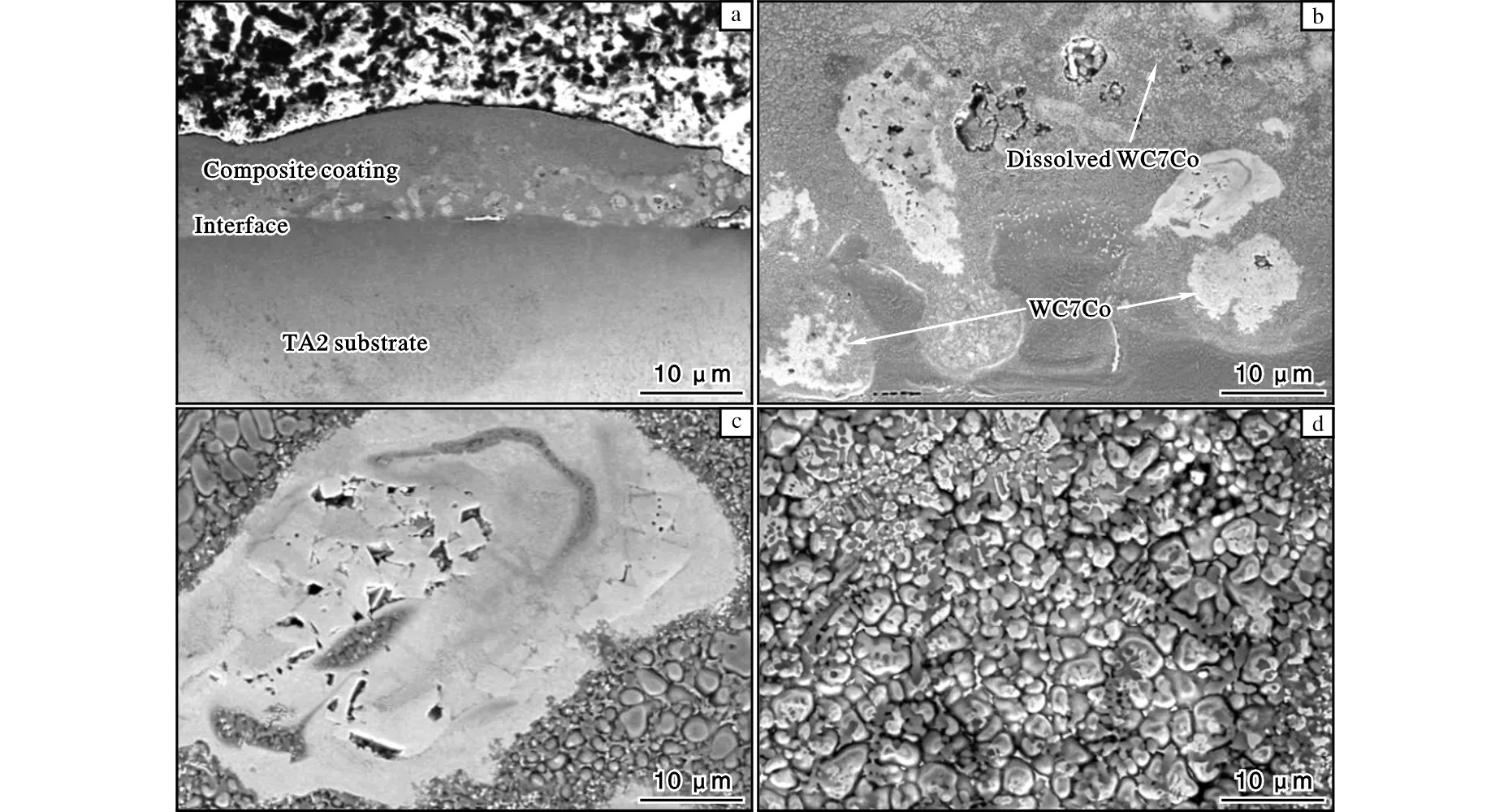

WC粉末的主要缺点是抗高温氧化能力差、脆性大,在氧化气氛中容易“失碳”,而WC7Co粉末由于采用Co作为WC的粘结相和包覆层,有效提高了WC粉末的抗氧化性和韧性。利用脉冲激光熔覆制备的WC7Co/TC4复合涂层的横截面形貌如图2所示。从WC7Co/TC4复合涂层宏观截面形貌(图2a)可以看出,熔覆层厚度约为550~700 μm,WC7Co颗粒发生明显下沉,熔覆层与基材间的冶金熔合界面平齐,表明脉冲激光的快速凝固效应有利于减少熔覆过程中基材的稀释率。从复合涂层的微观形貌(图2b)可以看出,涂层中大部分WC7Co颗粒保存完好,与TC4基质结合良好,分布均匀,部分WC7Co颗粒在熔池中发生分解。复合涂层中未分解和已分解WC7Co颗粒形貌如图2c和2d所示。未分解WC7Co颗粒保持了原有的不规则形貌(图2c),而WC7Co颗粒上的孔隙缺陷是原始颗粒在烧结过程中的不致密所致。Co元素的添加有效改善了WC与TC4异质间的相容性,而WC7Co分解组织呈细小白灰相间的等轴晶组织(图2d),白色组织为WC分解后的产物,而灰色物质为TC4基质和分解产生的化合物的固溶组织。

图2 激光熔覆WC7Co/TC4复合涂层的截面形貌Fig.2 Cross-section morphologies of WC7Co/TC4 composite coatings produced by laser cladding: (a)macroscopic morphology; (b)WC7Co particles distribution in the coating;(c)undissolved WC7Co particle;(d)dissolved WC7Co particle

2.2 复合涂层WC颗粒结合界面

界面结合状态直接影响WC7Co颗粒与基质间的结合强度,而且根据匡建新等[8]对激光熔覆制备Ti基WC复合涂层的裂纹研究报道,复合涂层裂纹常起源于WC颗粒结合界面的裂纹,说明界面状态直接关系到复合涂层裂纹萌生的几率。对复合涂层中WC7Co颗粒与TC4基质结合界面进行能谱线扫描分析(图3a),所测元素为Ti、W、Al,元素含量沿着扫描直线的变化曲线如图3b所示。由图3b可知,从TC4基质到WC7Co颗粒,Ti元素和W元素含量在结合界面位置发生急剧变化,在TC4基质中W元素含量接近零,在WC7Co颗粒中Ti元素含量也接近零,这说明在激光作用下复合粉末熔化,凝固过程中W元素和Ti元素没有发生大尺度的扩散,在熔覆过程中未分解的WC7Co颗粒也没有与TC4基质发生大尺度的互溶。

图3 WC7Co颗粒与TC4基质结合界面的形貌及能谱线扫描谱图Fig.3 Morphology(a) and EDS line scanning spectra(b) of bonding interface between WC7Co particles and TC4 matrix

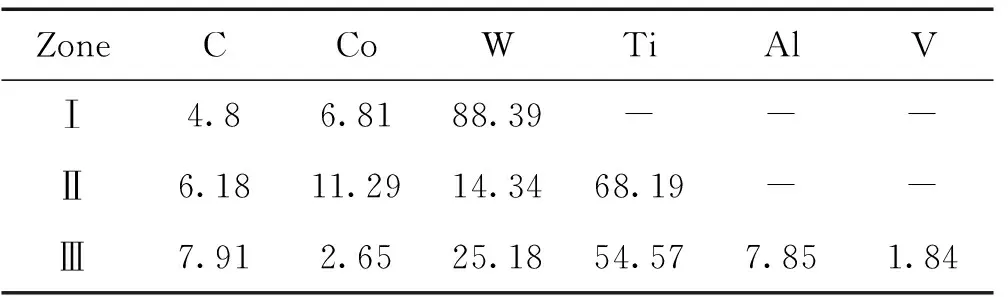

对WC7Co颗粒和TC4基质结合界面进行高倍组织观察,结果如图4所示。虽然在低倍下未观察到WC颗粒与TC4基质发生大尺度的互溶,但由图4可以看出界面区域存在2~3 μm的反应层,反应层组织呈灰白相间。为了进一步分析反应层的物相,分别对图4中WC颗粒(位置Ⅰ)、界面反应层(位置Ⅱ)、基质(位置Ⅲ)3个区域进行能谱分析,元素含量结果如表1所示。根据表1能谱测试结果,界面反应层元素为C、Co、W、Ti,元素含量分别为6.18%、11.29%、14.34%、68.19%,这表明结合界面可能在凝固过程中反应生成TiC相;而位置Ⅲ元素分析结果表明,TC4基质中除了TC4钛合金相关元素,还出现了25.18%的W元素和2.65%的Co元素,这说明在界面附近存在WC7Co颗粒的分解和扩散。

图4 WC7Co颗粒和TC4基质之间的反应层形貌Fig.4 Morphology of reaction layer between WC7Co particles and TC4 matrix

Table 1 EDS analysis results in different zones of bonding interfacebetween WC7Co particles and TC4 matrix

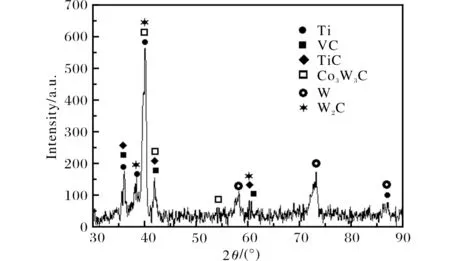

2.3 复合涂层相结构

根据前两部分对复合涂层显微组织和界面结合状态的观察和测试,发现复合涂层中部分WC7Co颗粒发生分解,WC7Co颗粒与TC4基质在界面位置发生反应。为了进一步确认复合涂层的相结构,对复合涂层进行了XRD分析,结果如图5所示。结合复合涂层显微组织特征和界面能谱分析结果,可以确认涂层中存在Ti固溶体、W单质及TiC、VC、Co3W3C、W2C等化合物。根据热力学分析,WC和Ti之间可能发生如下化学反应[13-14]:

WC+Ti→TiC+W

(1)

2WC+Ti→W2C+TiC

(2)

W2C+Ti→TiC+2W

(3)

WC与Ti易反应生成TiC,造成WC颗粒中C元素含量降低,导致WC转变为亚稳态W2C,亚稳态W2C相继续和Ti元素反应生成TiC和单质W。这表明复合涂层中TiC相来源于WC7Co与Ti的反应。图2d所示的组织中白色区域为W,灰色区域为Ti固溶体与TiC的共晶组织,界面反应层中为W与TiC的混合物。

图5 激光熔覆WC7Co/TC4复合涂层的XRD图谱Fig.5 XRD pattern of laser cladding WC7Co/TC4 composite coating

2.4 复合涂层显微硬度

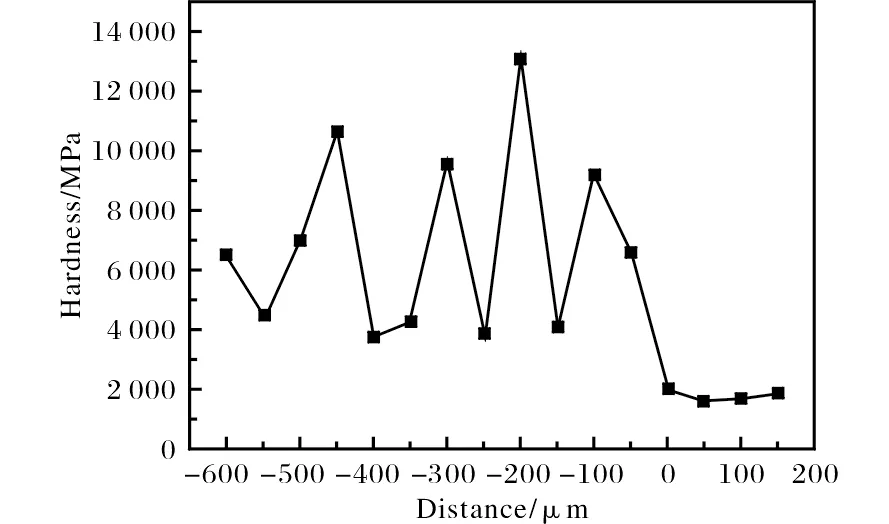

图6为WC7Co/TC4复合涂层横截面中从表层到基材的显微硬度分布曲线。由图6可知,复合涂层显微硬度的最大值为13 150 MPa,最小值为3 790 MPa,中间值为6 600 MPa,平均值为6 950 MPa,标准偏差为3 090 MPa。复合涂层中显微硬度值变化幅度较大,根据显微组织特征分析结果可以认为,大于9 000 MPa的硬度值来自于WC7Co颗粒,5 000~8 000 MPa之间的硬度值来自于WC颗粒分解相,小于4 000 MPa的硬度值来自于TC4基质。显微硬度测试结果也证实了复合涂层中WC7Co颗粒的显微组织演变特征。

图6 激光熔覆WC7Co/TC4复合涂层的显微硬度分布曲线Fig.6 Microhardness distribution curve of lease cladding WC7Co/TC4 composite coating

3 结 论

(1)TA2纯钛表面激光熔覆的WC7Co/TC4复合涂层中存在2种典型组织,一种是未分解的WC7Co颗粒强化组织,另一种为WC7Co分解后与Ti反应生成的W、TiC和Ti的共晶组织。

(2)复合涂层中WC7Co颗粒与TC4基质结合界面形成了2~3 μm的反应层,反应生成物主要以W和TiC为主,界面反应层有效改善了WC7Co陶瓷颗粒在TC4基质中的结合状态。

(3)复合涂层中的物相主要为Ti固溶体、W、TiC、VC、Co3W3C和W2C,不同区域的显微硬度分布特征也证明了复合涂层的相结构特征。