纯钛表面多步合成Ti-Al梯度抗氧化涂层

2018-03-04刘林涛李争显王彦峰李宏战

刘林涛,李争显,王彦峰,李宏战

(西北有色金属研究院, 陕西 西安 710016)

0 引 言

钛及钛合金具有比强度高、耐蚀性好、耐热性高、低温力学性能好以及无磁性等优点,已被广泛应用于航空航天、舰船、化工、汽车、生物医疗等领域[1-4]。但是钛材的高温抗氧化性差,在高温条件下易发生氧化和氧脆,不仅破坏零件的表面,而且对其性能产生严重的影响,已成为制约其应用的重要因素[1-2]。为此,通常采用表面改性技术来提高钛材的抗高温氧化性能,常见的钛及钛合金抗氧化涂层有渗铝涂层、MCrAlY涂层、硅化物涂层、搪瓷涂层等,制备方法有包埋渗、热浸渗、物理气相沉积、化学气相沉积、热喷涂等[3-7]。

通常来说,防护涂层与钛基体之间的热物理匹配性,以及涂层表面保护膜阻挡氧向钛基体扩散的能力,是决定高温防护涂层性能与寿命的2个关键因素[8-9]。针对前者,研究人员多采用向涂层中添加Si、Cr、Y等合金元素的方法提高涂层与基体界面的黏附性,或采用多层结构的梯度涂层降低涂层与基体之间的热膨胀系数差异[8-12];针对后者,研究人员普遍认为钛表面制备的铝化物涂层,能够在高温环境中形成致密的Al2O3保护膜,阻挡氧元素向钛基体的扩散,有效提高钛及钛合金的抗氧化性能[7-13]。

目前,钛及钛合金表面的铝化物涂层主要是通过渗铝技术(一般为包埋渗铝或热浸渗铝)形成的TiAl3涂层,但由于TiAl3涂层与钛基体之间的热膨胀系数相差较大且TiAl3涂层塑性较差,通常在铝化物涂层形成后的冷却过程中易产生贯穿性的纵向裂纹,这些裂纹的存在不仅降低了防护涂层的结合性能,而且成为氧在高温环境下的扩散通道,影响了涂层的抗氧化性能[14-16]。

为改善TiAl3防护涂层与钛基体之间的热匹配性,提高渗铝涂层的抗氧化性能,本研究以TA2工业纯钛为基体,首先采用微弧氧化技术在Ti基体表面制备多微孔氧化钛薄膜,然后采用磁控溅射技术制备纯Al涂层,最后对试样进行真空热处理,通过Al的扩散反应形成Ti-Al梯度抗氧化涂层,并通过扫描电镜(SEM)、能谱(EDS)、X射线衍射(XRD)等手段研究多微孔结构的氧化钛薄膜对渗铝行为的影响机制,以及Ti-Al梯度涂层在700 ℃大气环境中的抗氧化性能。

1 实 验

实验所用基体材料为TA2工业纯钛带材,其化学成分符合GB/T 3620.1—2016标准要求。在钛带上切取试样,尺寸为30 mm×20 mm×2 mm。

采用微弧氧化技术在预处理后的TA2纯钛表面制备氧化钛薄膜,电解液为硅酸盐体系,工艺参数为:恒压模式放电,占空比10%,频率350 Hz,电压450 V,氧化时间10 min。

采用磁控溅射技术在已形成氧化钛薄膜的试样表面沉积金属Al涂层,所用靶材为高纯铝(纯度99.99%,质量分数),工艺参数为:氩气分压0.6 Pa,溅射功率200 W,工件负偏压200 V,靶材到试样的距离30 mm,沉积时间240 min。

采用NBD-T1700真空管式炉进行真空热处理,工艺参数为:真空度2×10-2Pa,温度500 ℃,保温时间4 h,炉冷。

采用SX-G0123马弗炉进行高温循环氧化增重实验。在大气环境下将试样加热至700 ℃,保温1 h,取出空冷10 min,用电子天平称量样品质量。共进行50次循环氧化。

采用JSM-6700F场发射扫描电子显微镜观察涂层界面及表面的微观形貌,并使用其配备的Oxford INCA X射线能谱仪进行微区成分分析。采用ADVANCE X射线衍射仪分析涂层的物相结构。采用LEXT OLS4000激光共聚焦显微镜观察微弧氧化钛薄膜的3D形貌,分析其孔隙分布规律。

2 结果与分析

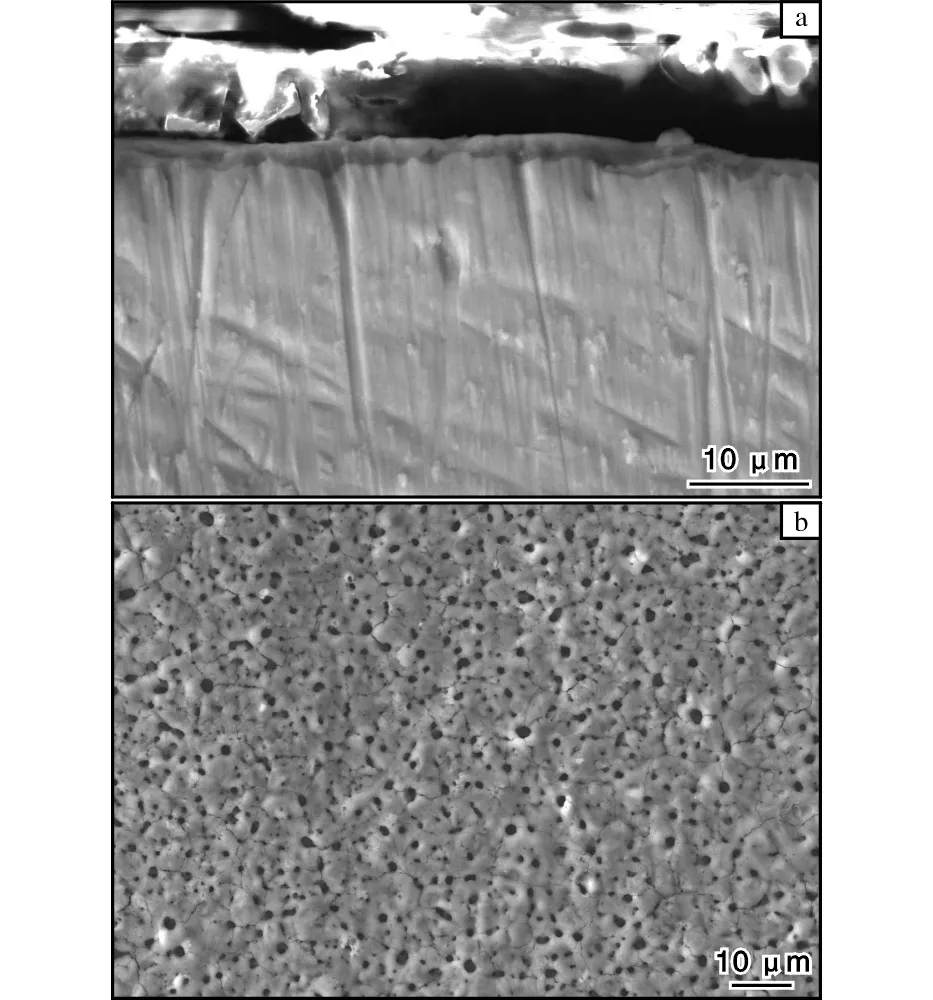

图1为采用微弧氧化技术在TA2纯钛表面制备的氧化钛薄膜的SEM照片。由图1a可以看出,氧化钛薄膜与TA2纯钛基体结合紧密,无缺陷,薄膜的厚度约为3 μm,整体较为平整、均匀。从图1b可以看出,氧化钛薄膜表面由许多大小不一的熔融物组成,其顶部为孔洞,孔洞分布不均匀,且形状不规则。这是由于微弧氧化过程中微放电的瞬间温度高达6 800~9 500 ℃,高温使膜层呈熔融状态,通过流动使不同部位的氧化膜逐渐粘结在一起,而未出现火花放电的区域则吸附着大量气泡,于是粘结在一起的氧化膜将部分气泡挤出,部分包覆于膜内,被包覆的气泡受压喷出,从而形成微孔。

图1 TA2纯钛表面微弧氧化薄膜的SEM照片Fig.1 SEM images of TiO2 film on TA2 pure titanium surface: (a)cross section;(b)surface image

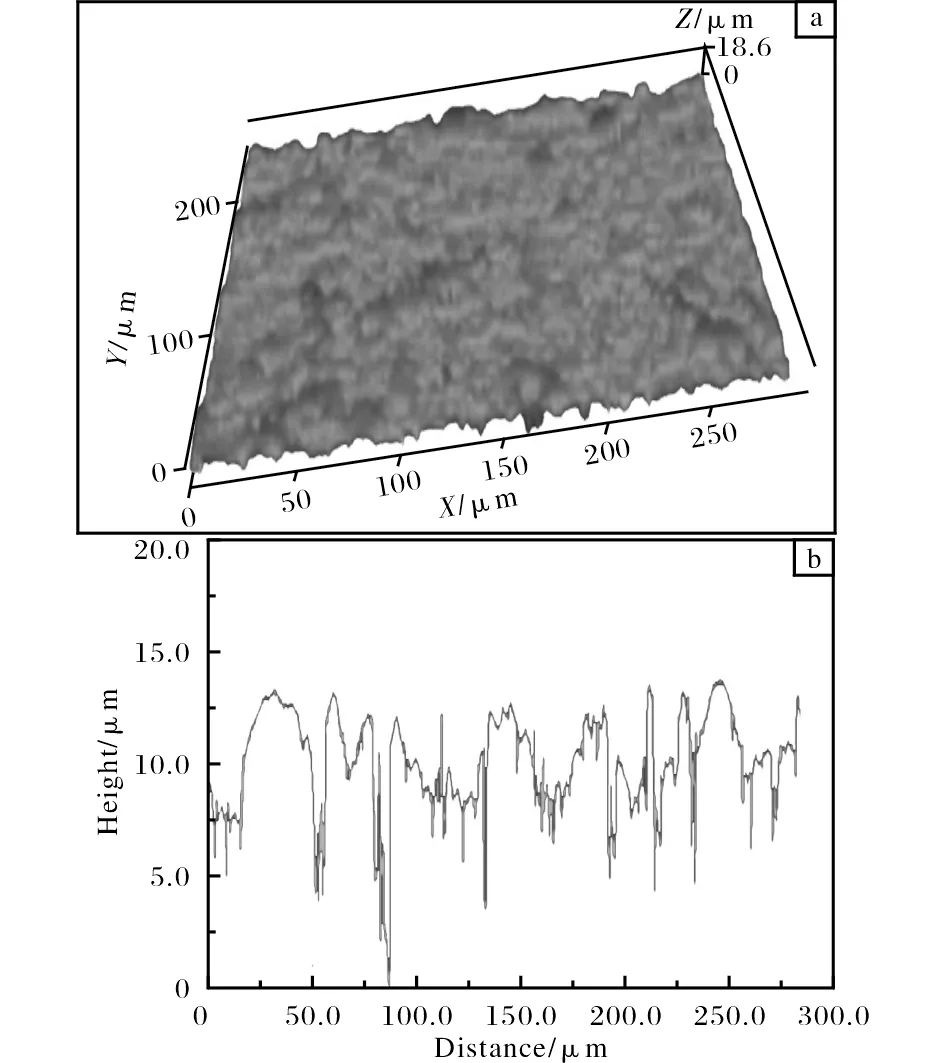

图2为采用激光共聚焦方法得到的氧化钛薄膜的3D形貌及孔径高度分布曲线。从图2可以看出,氧化钛薄膜表面由大小不一的孔隙交差排列组成。表面孔隙的最大孔深达到14.9 μm,平均孔径高度为6.2 μm,平均孔径为2.47 μm,孔隙率为14.07%。

图2 TA2纯钛表面微弧氧化薄膜的3D形貌及孔径 高度分布曲线Fig.2 3D morphology(a) and pore height distribution curve(b) of micro-arc oxidation film on TA2 pure titanium

图3是在TA2纯钛基体表面制备的氧化钛薄膜和金属铝涂层的Ti/TiO2/Al试样,经500 ℃×4 h真空扩散热处理后的XRD谱图。由图3可知,试样经过真空热处理后,其物相结构主要是由TiAl3相、TiAl相、TiO2相、Al2O3相组成的。

图3 Ti/TiO2/Al试样经真空扩散热处理后的XRD谱图Fig.3 XRD pattern of Ti/TiO2/Al sample after vacuum- diffusion annealing

图4是Ti/TiO2/Al试样经500 ℃×4 h真空扩散热处理后的表面及截面微观形貌。由图4a可以看出,试样表面由直径约为8 μm 的颗粒堆积组成。结合试样截面形貌(图4b)和XRD分析结果(图3),可推测此时试样表面已经形成了Al2O3保护膜。在真空热处理过程中,Ti/TiO2/Al试样中的Al涂层为Ti-Al抗氧化涂层的形成提供了充足的Al源以及化学浓度梯度,Al元素不断向TA2纯钛基体方向迁移,并同时与多微孔的氧化钛薄膜发生化学反应,使TiO2不断消耗,最终形成Ti-Al多层复合抗氧化涂层。

图4 TA2纯钛表面Ti-Al梯度抗氧化涂层的SEM照片Fig.4 SEM microstructures of Ti-Al gradient oxidation resistance coatings on TA2 pure titanium surface: (a)surface image; (b)cross-section

采用EDS对Ti-Al多层复合抗氧化涂层进行点扫描成分分析,结果如表1所示。由表1可知,从最外层至基体方向Ti、Al元素的原子比依次为1∶0.8、1∶0.49、1∶0.15,再结合Ti-Al相图[15-16]分析可知,此时涂层由外向内分别为TiAl、TiAl3+Ti、TiAl3+Ti,与试样表面的XRD分析结果一致。

表1图4b中不同位置的能谱分析结果(x/%)

Table 1 EDS analysis results for different points in fig.4b

图5是无涂层的TA2纯钛试样和含有Ti-Al梯度抗氧化涂层的TA2纯钛试样在700 ℃条件下进行50次循环氧化的氧化增重曲线。由图5可知,无涂层的TA2纯钛试样的氧化增重曲线几乎呈直线上升,每次循环的增重速率约为1.5 mg/cm2,说明其在700 ℃条件下几乎不具有抗氧化能力。而含有Ti-Al梯度抗氧化涂层试样的氧化增重曲线则较为平缓,基本保持水平不变,每次循环氧化的增重速率约为0.2 mg/cm2。在经过50次循环氧化后,无涂层TA2纯钛试样的氧化增重约为90.1 mg/cm2,而含有Ti-Al梯度抗氧化涂层试样的氧化增重仅约为9.1 mg/cm2,约为前者的1/10。

图5 TA2纯钛及含Ti-Al涂层试样在700 ℃条件下的 氧化增重曲线Fig.5 Mass gain curves of TA2 pure titanium and TA2 pure titanium with Ti-Al coatings samples during cyclic oxidation test at 700 ℃

3 Ti-Al梯度涂层形成机理分析

真空扩散过程中,氧化钛薄膜的多微孔结构为Al元素的扩散提供了有效的通道,使一部分Al扩散至Ti基体,并与基体反应形成一定的TiAl3相,同时, Al和TiO2发生置换反应,Al将TiO2中的O剥夺,形成多种Ti-Al金属间化合物和Al2O3,具体反应如下[17-19]:

Al+TiO2→Al2O3+[Ti]

(1)

[Ti]+Al→TiAl+TiAl3

(2)

最终,多微孔的氧化钛薄膜被完全消耗,并在试样表面形成Al2O3以及Ti、Al元素含量梯度过渡的Ti-Al复合抗氧化涂层。

在Ti-Al梯度抗氧化涂层形成过程中,Ti/TiO2/Al试样中具有多微孔结构的氧化钛薄膜主要有2个重要的作用:一个是起到了类似扩散障的作用,控制Al的扩散速率,避免TiAl3相形成得过快,从而实现Al元素的梯度分布;另一个是与过量的Al元素发生界面反应,被完全消耗,并形成含有TiAl3、TiAl及Al2O3的复合涂层。

4 结 论

(1)采用微弧氧化技术可在TA2纯钛基体表面形成孔隙率14.07%、平均孔径2.47 μm的氧化钛薄膜,该薄膜能够控制Al元素的扩散速率,从而形成Al元素的梯度分布。

(2)Ti/TiO2/Al试样在经过500 ℃×4 h真空扩散热处理后,可在钛基体表面形成Ti、Al元素梯度过渡的复合抗氧化涂层。

(3)通过多步合成法制备的Ti-Al梯度抗氧化涂层能够显著提高钛基体的抗氧化性能,700 ℃大气环境下50次循环氧化后的增重约为9.1 mg/cm2。