真空退火对TC4钛合金表面Ti/TiN多层复合涂层性能的影响

2018-03-04王彦峰李争显刘林涛张长伟

王彦峰,李争显,刘林涛,张长伟

(西北有色金属研究院, 陕西 西安 710016)

0 引 言

与钢铁材料相比,钛及钛合金材料具有比强度高、耐腐蚀性好等优点,其作为结构材料在航空航天、舰船、武器装备等领域获得了广泛应用。然而,钛及钛合金材料存在表面硬度低、耐磨性能差等缺陷,在应对高速、重载、干摩擦以及粒子冲蚀等服役工况时,较高的黏着磨损敏感度使得钛及钛合金构件表面极易被磨损、冲蚀,严重破坏构件的表面及外形完整性,降低服役寿命。通过对涂层结构[1]、成分[2-3]以及制备工艺[4]设计及优化,获得的功能硬质膜层能够提供高于基体材料表面服役性能数倍的耐磨损、抗冲蚀[5-6]等性能,有效保护基体,从而延长钛合金构件的服役寿命。硬质膜层在服役过程中,沿膜基界面会发生开裂和剥落失效,导致硬质膜层的服役寿命降低。研究认为,这种界面开裂和剥落主要与膜基结合界面的应力状态有关[7-8]。硬质膜层在沉积过程中,由于界面两侧的金属基体与硬质膜层热膨胀系数、晶格常数等物理性能的差异,界面往往会积聚大的残余拉应力,再加上硬质膜层的脆性较高,在外加应力作用下,膜基界面极易产生微裂纹,进而发生裂纹扩展直至膜层开裂失效。

真空退火能够有效消除界面应力,同时提供原子扩散的驱动力,促使界面两侧基体与膜层发生互扩散,实现界面的冶金结合,提高膜基结合性能。因此,本研究采用等离子增强电弧离子镀技术在TC4钛合金表面制备多层复合Ti/TiN膜层,并采用真空热处理的方法对复合膜层进行去应力退火,促进界面两侧的元素扩散,优化膜基结合性能,并研究真空退火对复合膜层结构和性能的影响,探索钛及钛合金材料表面功能膜层的界面强化理论和方法。

1 实 验

实验基材选用TC4钛合金,通过机械打磨、抛光,并经除油、超声波清洗等预处理后,放入真空等离子物理气相沉积设备中。靶材选用纯度≥99.9%的纯钛。采用等离子增强电弧离子镀技术,在Ar/N等离子体气氛中制备6周期及12周期Ti/TiN多层复合涂层,复合膜层的调制比λ(单周期内Ti调制层与TiN调制层的厚度比值)为0.2。之后,对6周期及12周期Ti/TiN多层复合涂层试样进行真空退火处理,退火温度为700 ℃,退火时间2 h。

采用JSM-6700F型扫描电镜观察沉积态及退火后复合涂层的断面形貌。采用MH-5数字显微硬度计测量退火前后复合膜层的表面显微硬度,载荷为0.25 N,保压时间为10 s。采用划痕法测量退火前后膜层的膜基结合强度,加载速度为40 N/min,终止载荷100 N。采用手持式喷枪对多层复合膜层进行抗冲蚀性能试验,试验条件:冲蚀介质为平均粒径90 μm的氧化铝颗粒,颗粒流量为80 g/min,喷嘴直径为2 mm,喷嘴距试样表面距离为5 mm,气体压力为0.6 MPa,冲蚀时间为60 s,冲蚀角度分别为30°和90°。

2 结果与讨论

2.1 复合膜层断面形貌

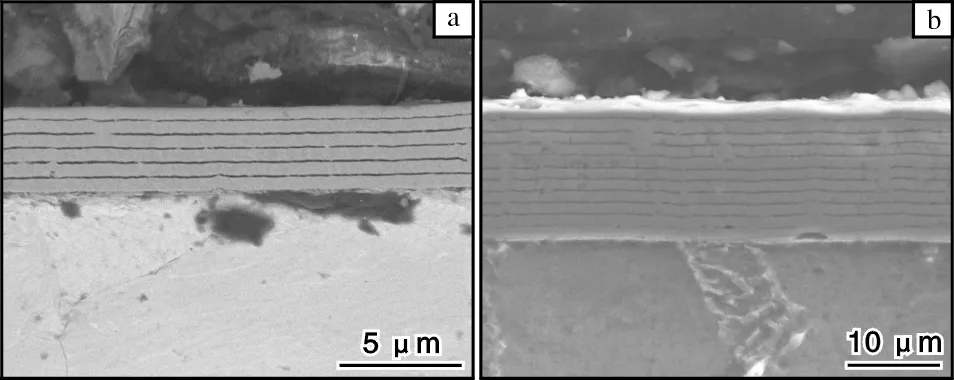

通过控制Ti电弧靶放电以及N2的间歇通入,在TC4钛合金表面制备了调制比为0.2且具有6周期(图1a)及12周期(图1b)复合的Ti/TiN多层复合膜层。图1中黑色线状结构为Ti调制层,灰白色条状结构为TiN层。 6周期复合Ti/TiN膜层中,Ti调制层厚度约为0.15 μm,TiN调制层的厚度约为0.75 μm,总厚度约为5 μm。而在12周期复合Ti/TiN膜层中,Ti调制层厚度约为0.2 μm,TiN调制层的厚度约为1 μm,总厚度约为15 μm。

图1 不同复合周期Ti/TiN膜层沉积态的断面形貌Fig.1 Cross section morphologies of Ti/TiN coatings with various periods at deposition state: (a)6 periods; (b)12 periods

从图1可以看出,Ti层与TiN层、TiN层与基体之间存在明显的界面结构。这种界面处极易积聚残余热应力,即使是采用多层复合结构,利用Ti调制层的调制作用,抑制TiN层过厚引起的残余内应力积聚,减缓界面处的应力集中,界面仍是影响膜层与基体结合性能的主要影响因素。

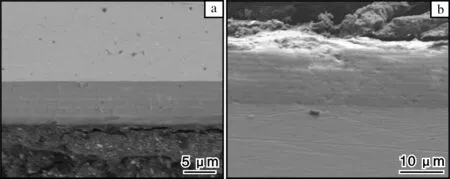

图2为复合膜层经过700 ℃真空退火热处理后的断面形貌。从图2可以看出,在高温条件下,复合膜层中的Ti层与TiN层的界面、膜层与基体的界面处Ti与TiN发生了明显互扩散,已无显著差别。复合微结构的改变势必会对膜层的各项性能,尤其是界面结合性能产生影响。

图2 不同复合周期Ti/TiN膜层退火态的断面形貌Fig.2 Cross section morphologies of Ti/TiN coatings with various periods at annealing state:(a)6 periods; (b)12 periods

2.2 真空退火对复合膜层硬度及结合强度的影响

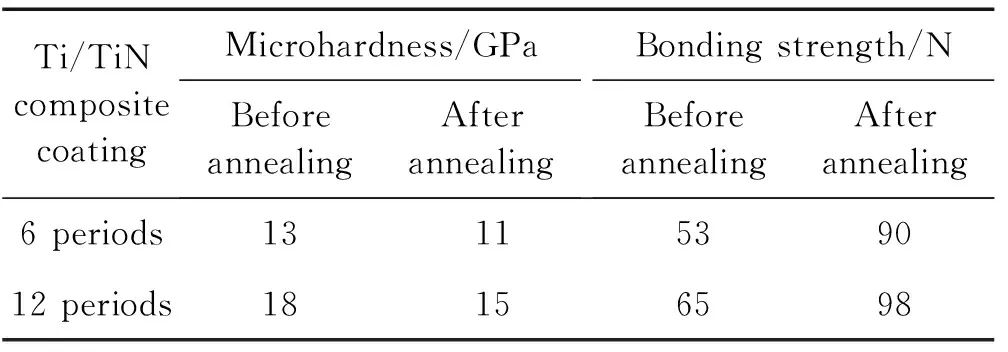

采用显微压入法及划痕法表征了退火前后Ti/TiN多层复合膜层的表面显微硬度及膜基结合强度,如表1所示。

表1 真空退火对Ti/TiN膜层显微硬度及膜基结合强度的影响

从表1可以看出,6周期复合Ti/TiN膜层的表面硬度约为13 GPa,通过叠加复合周期至12周期,表面硬度可以上升到18 GPa。相应地,复合膜层的膜基结合强度也由53 N上升到65 N。由此可见,复合周期的增加能够提高膜层的表面硬度及膜基结合强度。

复合膜层表面硬度及膜基结合强度的提高可归结于多层结构的调制效应[9]。软硬交替的复合微结构能够有效缓冲压入载荷的冲击效应,获得较高的表面弹性变形抗力,进而提高膜层的表面硬度。同时,多层结构降低了膜层沉积过程中膜基界面的残余内应力积聚,并在膜层内部形成应力梯度,裂纹尖端被塑性较好的Ti层以及应力梯度场钝化,扩展会进一步被抑制,从而提高界面结合强度。

经过真空退火后,在界面原子扩散作用下,复合膜层的界面结构明显弱化。结构的改变使得多层复合结构的调制效应被削弱,复合膜层的表面弹性变形抗力也被有效降低,致使Ti/TiN膜层的表面显微硬度下降。如表1所示,经过真空退火后,6周期复合Ti/TiN膜层的表面硬度降低至11 GPa,而12周期复合Ti/TiN膜层的表面硬度降低至15 GPa。然而这种界面的消失却使得膜层的整体性得到强化,尤其是膜基界面处,原子的扩散增加了膜层与基体的冶金结合,同时真空退火进一步降低了膜层内部以及膜基界面的残余内应力,提高了膜层与基体的适配性。这种适配性的外在表现即为复合膜层膜基结合强度提高。从表1可以看出,经过真空退火后,多周期复合Ti/TiN膜层的膜基结合强度分别提高至90 N和98 N。

2.3 真空退火对复合膜层断裂方式的影响

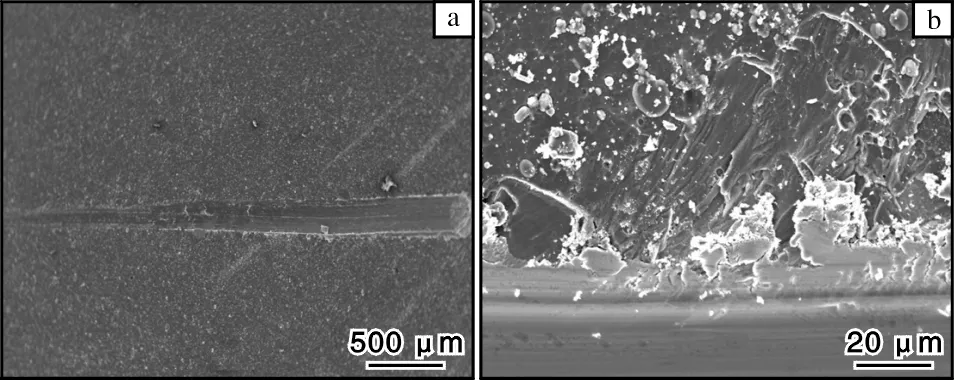

图3是沉积态6周期复合Ti/TiN膜层表面划痕形貌。从划痕的宏观形貌(图3a)可以看出,复合膜层在划痕边缘处形成长度数十微米的裂纹,裂纹扩展方向基本垂直于划痕方向。进一步观察裂纹的微观形貌(图3b),裂纹扩展方向发生了偏转,且裂纹周边膜层的脱落明显是膜层内部层与层之间的开裂、脱落,并未扩展至膜层与基体的结合界面。

图3 沉积态6周期复合Ti/TiN膜层划痕形貌Fig.3 Scratch morphologies of deposited Ti/TiN coating with 6 periods:(a)macromorphology;(b)micromorphology

显然,裂纹的偏转及边缘膜层内部的脱落是受膜层复合结构的影响。分析认为,在划痕载荷作用下,表面TiN层会产生微裂纹,并随着载荷的增大,微裂纹深度不断增加,当微裂纹穿透TiN层到达界面时,会优先沿着界面进行扩展,并引起界面剥离。较软的Ti调制层以及界面扩展阻力会大大消耗裂纹尖端能量,使其不足以穿透Ti层达到下一TiN层,从而降低了裂纹的穿透能力。裂纹穿透深度不断降低,膜层的界面开裂也逐渐向膜层表面发展,直至膜层最外层TiN层开裂,裂纹扩展能量消耗殆尽,扩展终止。可以认为,TiN层与Ti层的界面及界面残余应力是裂纹发生扩展和偏转的主要诱导因素。

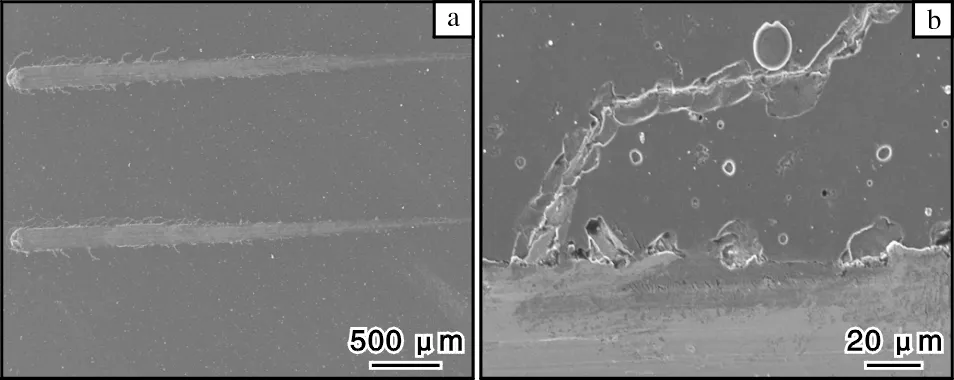

图4是退火态6周期复合Ti/TiN膜层的划痕形貌。从划痕的宏观形貌(图4a)可以看出,复合膜层在载荷达到最高值100 N后仍未发生明显的开裂,表现出了较好的韧性。进一步观察划痕的微观形貌(图4b),在划痕终端位置附近出现了复合膜层的“撕裂”现象,且膜层的撕裂仅发生在膜层内部,并未扩展至膜基界面处。显然,这种不能完全称之为破

图4 退火态6周期复合Ti/TiN膜层划痕形貌Fig.4 Scratch morphology of annealed Ti/TiN coating with 6 periods:(a)macromorphology;(b)micromorphology

裂的膜层“失效”方式得益于膜层内部组织结构的优化与改变。

经过真空退火以后,复合膜层中的Ti层、TiN层界面两侧的元素在温度提供的扩散驱动力作用下发生互扩散,并最终形成类似于冶金结合的界面状态。同时,高温下膜层内部尤其是界面积聚的高的残余内应力伴随着界面元素的扩散而逐渐降低、甚至消失,膜层内部以及膜基界面形成了一个具有较低应力水平、无明显复合界面的膜基体系,减小了微裂纹的界面扩展通道,抑制了裂纹的失稳扩展,提高了膜基结合强度。

2.4 真空退火对复合膜层抗冲蚀性能的影响

图5是沉积态6周期复合Ti/TiN膜层经不同角度冲蚀后的表面宏观形貌。从图5可以看出,在30°冲蚀条件下,6周期复合Ti/TiN膜层几乎不存在肉眼可见的宏观损伤,而在90°冲蚀条件下, 6周期复合Ti/TiN膜层在冲蚀中心位置出现了少量的膜层剥落现象(图5b)。

图5 沉积态6周期复合Ti/TiN膜层经不同角度冲蚀后 的宏观形貌Fig.5 Macromorphologies of deposited Ti/TiN coating with 6 periods after sand erosion at different angles: (a)30°;(b)90°

图6为沉积态6周期复合Ti/TiN膜层经不同角度冲蚀后的微观形貌。从图6a可以明显看出,在30°冲蚀角度下,6周期复合Ti/TiN膜层沿冲蚀方向出现了渐进式层状剥落损伤,损伤按1→2→3的顺序呈现,损伤深度依次增加。而在90°冲蚀条件下,6周期复合Ti/TiN膜层的表面冲蚀损伤则是以冲蚀坑引起的膜层剥落为主,相应地呈现出一种渐进式剥落形貌,如图6b所示。冲蚀坑的中心位置是冲蚀损伤最深的地方,而冲蚀坑边缘位置的损伤深度最低。分析这种损伤机制,冲蚀中心位置在大的冲击应力作用下,表面膜层的损伤深度最深,冲蚀缺陷会深入到复合膜层内部(图6b位置2),甚至穿透膜层(图6b位置3),而随着应力向周围辐射逐渐降低,膜层损伤深度也逐渐降低,直至表面第一复合周期膜层开裂(如图6b开裂位置1),应力释放完毕。

图6 沉积态6周期复合Ti/TiN膜层经不同角度冲蚀后 的微观形貌Fig.6 Micromorphologies of deposited Ti/TiN coating with 6 periods after sand erosion at different angles: (a)30°;(b)90°

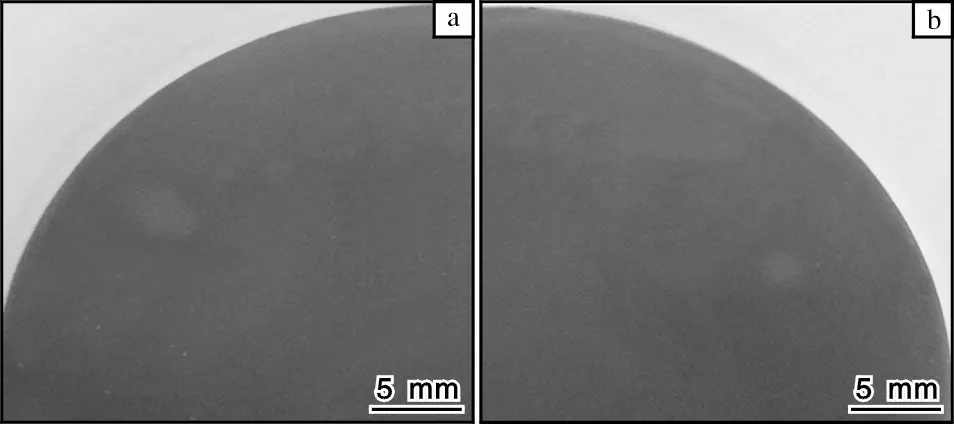

图7是经过真空退火后,6周期复合Ti/TiN膜层在30°及90°冲蚀角度下膜层表面的冲蚀宏观形貌。由图7可以看出,表面冲蚀区域约在5 mm范围内,未出现任何膜层的剥落、开裂迹象,尤其是在90°冲蚀下,膜层表面并未表现出图5所示的冲蚀损伤,表面膜层依然完整。

图7 退火态6周期复合Ti/TiN膜层经不同角度冲蚀后 的宏观形貌 Fig.7 Macromorphologies of annealed Ti/TiN coating with 6 periods after sand erosion at different angles: (a)30°;(b)90°

图8是退火态6周期复合Ti/TiN膜层经不同角度冲蚀后的微观形貌。从图8可以看出,经过冲蚀以后,2种角度下的冲蚀损伤形貌无明显差别,膜层表面依然致密,30°冲蚀下膜层表面平整,并未出现分层式剥离形貌(图8a),90°冲蚀下仅在蚀坑内部位置出现了膜层的剥离(图8b),整体上并未出现大的冲蚀缺陷。分析认为,真空退火使得膜层与基体结合界面、膜层内部界面之间均发生了互扩散。这种变化带来的好处是膜层内部结合强度以及膜基结合强度均得到了显著提升,同时内应力显著降低,复合膜层的整体性及强韧性匹配得到了强化。在应对粒子冲蚀时,Ti/TiN复合层协调性进一步增强,高的表面强度能够抵抗小角度冲蚀时粒子的犁削作用,良好的韧性匹配又避免了大角度冲蚀时冲蚀中心位置疲劳裂纹的产生,同时膜层内部的界面互扩散又避免了微裂纹沿界面的扩展,膜层的整体抗冲蚀性能得到进一步加强。

图8 退火态6周期复合Ti/TiN膜层经不同角度冲蚀后 的微观形貌Fig.8 Micromorphologies of annealed Ti/TiN coating with 6 periods after sand erosion at different angles: (a)30°;(b)90°

3 结 论

(1)TC4钛合金表面多周期复合Ti/TiN膜层经过真空退火后,复合膜层的结构及性能发生了明显变化,界面元素的扩散使得复合膜层中Ti层与TiN层界面、复合膜层与TC4基体的界面明显得到弱化,复合膜层的整体性得到提高。

(2)退火后复合膜层的表面显微硬度出现了不同程度的下降,而膜基结合强度却得到提高,这主要是由于界面结构弱化导致多层复合的结构调制效应减弱引起的。

(3)在划痕载荷作用下复合膜层由微裂纹的扩展、偏转及裂纹边缘的层状开裂转变为退火态下膜层的内部“撕裂”状态。

(4)退火后复合膜层具有更好的强韧性配比,表

现出极佳的抗粒子冲蚀性能,高的表面强度能够抵抗小角度冲蚀时粒子的犁削作用,良好的韧性匹配又避免了大角度冲蚀时冲蚀中心位置疲劳裂纹的产生和扩展,其失效机制为整体渐进式冲蚀磨损。