钛合金齿轮的表面处理与应用

2018-03-04李争显姬寿长王彦峰王浩楠刘林涛杜继红骆瑞雪张宝坤

李争显,姬寿长,王彦峰,王浩楠,刘林涛,杜继红,骆瑞雪,张宝坤

(1.西北有色金属研究院, 陕西 西安 710016)(2.中核集团公司504厂,甘肃 兰州 730065)

0 引 言

在某重大工程中,传输具有很强腐蚀性的特种气体时,原使用的是采用40Cr合金钢加工而成的传动齿轮,但在试运行过程中发现,齿轮转动中因腐蚀和摩擦产生的粉末(铁磁性物质)被磁传动器吸入,填充在内磁转子与隔套的间隙内,致使粉末与隔套产生很大的摩擦,加快了磁传动器的升温速率,大幅降低了磁传动器的使用寿命。

这种在具有很强腐蚀性的特种气体环境中运行的齿轮,不仅要承受气体的腐蚀,还要承受齿轮运行时产生的冲击和摩擦,其服役条件非常苛刻。钛合金在这种特种气体中具有良好的耐腐蚀性能,但其耐磨性能差,不能直接用作传动齿轮。为此,李争显团队开展了以提高钛合金在特种气体环境中耐腐蚀性能和耐磨性能为中心的研究工作,并根据研究成果,成功制造出钛合金齿轮。

本文则主要介绍了钛合金齿轮在制造过程中关键的表面处理技术,以及无氢渗碳技术对钛合金齿轮耐磨性能和抗冲击载荷性能的影响。

1 齿轮的表面处理技术

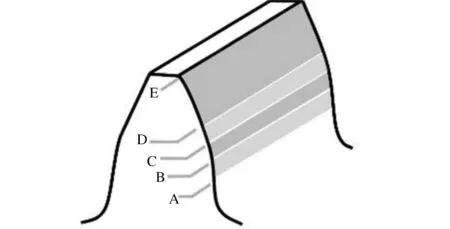

众所周知,齿轮在传动过程中,通过齿面的咬合实现力矩的传递,在齿面的咬合过程中发生着复杂的摩擦现象。美国铁姆肯公司的研究人员把齿轮的齿面分为5个区域,如图1所示[1]。通常情况下,齿轮在节线附近C处会产生滚动摩擦,这个区域最普遍的磨损方式是点蚀。在节线B-C和C-D之间,齿面将经受滚动和滑动2种磨损混合形式的接触,这个区域的磨损形式是点蚀和划伤。而在A-B和D-E之间,齿面的接触方式主要是滑动,引起的磨损主要是滑动产生的划伤。因此,对齿轮进行的表面处理主要是提高齿轮的抗粘合性能、抗点蚀性能及抗磨损性能。

图1 齿轮的齿面划分示意图Fig.1 Schematic diagram of wheal gear surface

常规的齿轮表面处理技术主要有渗碳、渗氮、碳氮共渗、渗金属、激光表面强化、热喷涂等。随着表面技术的发展及对齿轮传动精密度要求的提高,出现了真空离子注入和等离子镀等现代表面处理技术。这些技术利用物理方法在齿轮表面沉积一层TiN等陶瓷薄膜,不仅可以提高齿面的表面硬度,而且可以改善齿面的摩擦状态,达到提高齿轮寿命的目的。另一方面,现代表面处理技术处理温度较低,处理过程中齿轮几乎不发生变形,易实现齿轮的高精密度制造[2-3]。但真空离子注入和等离子镀2种工艺得到的耐磨层较薄,无法抵御重载转动时齿轮的载荷。

研究人员尝试依照钢铁齿轮表面处理的方法对钛合金齿轮进行处理,但由于钛合金材料的特殊性,遇到了很多问题。实践表明,许多钢铁齿轮的表面处理方法并不适用于钛合金齿轮。

通常,对钛表面进行硬化提高其耐磨性能的处理方法有电镀、物理气相沉积(PVD)、化学气相沉积(CVD)、氮化、碳化、激光熔覆、热喷涂等。然而,钛合金齿轮在啮合时承受着复杂的载荷,电镀、PVD、CVD等方法制备的凃层与基体的结合力较小,无法满足齿面耐磨性能要求。等离子氮化是一种钢制齿轮表面处理应用最多的方法,该方法虽然可在钛表面形成一层具有冶金结合的TiN层,但由于渗氮温度较高,严重影响钛合金的力学性能[4-5]。与等离子氮化相比,渗碳技术具有许多优势,得到广泛应用。渗碳技术是通过在材料表面渗入一定浓度C元素,从而形成了一层渗碳层,该渗碳层不仅与基体材料形成冶金结合,同时还具有很高的硬度,使齿轮不仅具有承受各类负荷(磨损、疲劳、机械负载及化学腐蚀)的能力,还具有高的耐磨性、疲劳强度及优良的耐蚀性能。

另外,从摩擦学方面分析,TiN与TiN形成摩擦副的干摩擦系数为0.53,而TiC与TiC形成摩擦副的干摩擦系数仅为0.17[6],因此对钛合金齿轮进行表面处理的最好方法即能够在钛表面形成摩擦系数低的含有TiC相的强化层。

2 钛合金齿轮表面无氢渗碳

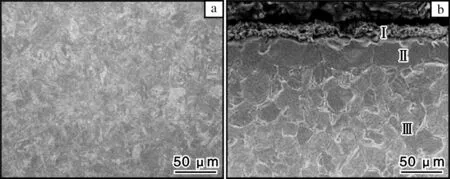

西北有色金属研究院研发的无氢渗碳技术是在低于等离子渗氮温度下,对钛材料进行没有氢元素参与的渗碳处理,避免了使钛合金力学性能降低的“氢脆”问题[7-12]。图2是TC4钛合金经过无氢渗碳处理后的表面及截面形貌。由图2可以看出,渗碳层表面光滑(图2a),呈抛光态的表面特征;渗碳处理后最外层Ⅰ是一层较疏松的碳膜,其下为结构单一的Ⅱ层,厚度大约为25 μm(图2b)。

图2 TC4钛合金渗碳层的表面及截面形貌Fig.2 Morphologies of carburizing coating on TC4 titanium alloy: (a)surface; (b)cross-section

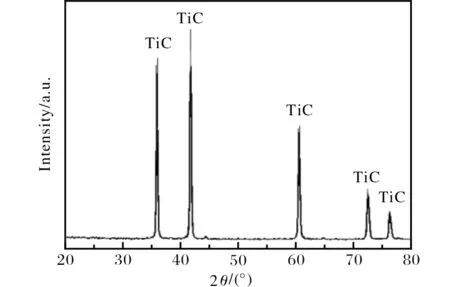

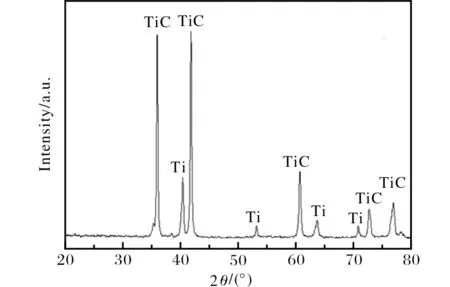

对Ⅱ层进行XRD分析,结果如图3所示。从图3可以看出,Ⅱ层是单一的TiC相,是C与Ti反应形成的硬化层。Ⅲ层是一层C的扩散层,厚度大约为150 μm。从Ⅲ层的XRD图谱(图4)可以看出,该层为TiC与Ti的混合相。

TC4钛合金材料表面进行无氢渗碳后,其渗碳层硬度在渗层深度方向上的变化如图5所示。从图5可以看出,表层的TiC层硬度较高,达到13 GPa。钛合金齿轮承受的冲击载荷很大,硬度高、脆性大的

图3 Ⅱ层的XRD图谱Fig.3 XRD pattern of Ⅱ layer

图4 Ⅲ层的XRD图谱Fig.4 XRD pattern of Ⅲ layer

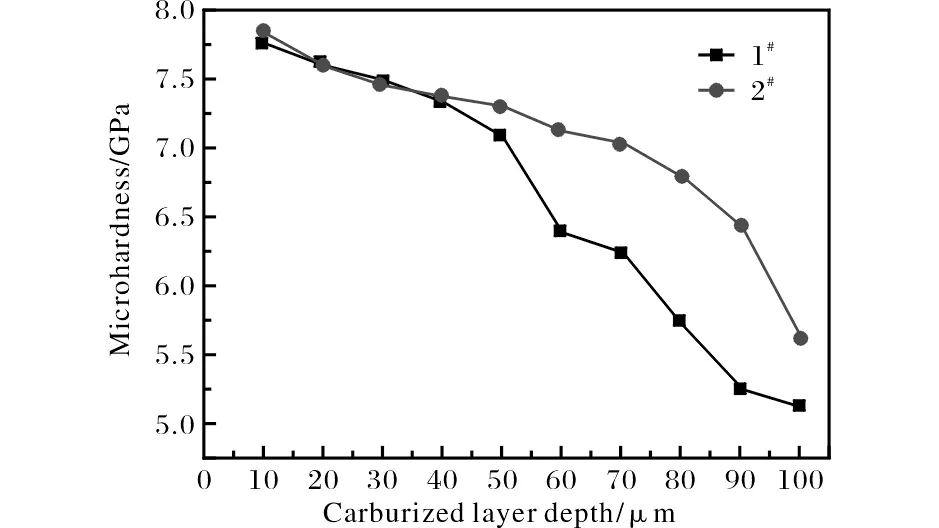

TiC层在齿轮运行时非常容易破裂,因此在钛合金齿轮渗碳后,需要去除该TiC层。TiC层下面的渗层中是TiC与Ti的复合相,其硬度虽较TiC层稍有降低,但仍然可以抵御齿轮传动时的摩擦损伤。渗碳层中的Ti相增强了渗层的韧性,提高了齿面的抗冲击性能。图6是钛合金齿轮(已去除表面TiC层)2个不同齿面渗层硬度沿渗层深度的变化曲线。此时,钛合金齿轮的齿面硬度大体被控制在7~8 GPa范围内。

图6 钛合金齿轮硬度随渗碳层深度的变化曲线Fig.6 The hardness of titanium alloy wheal gear varies with the depth of the carburized coating

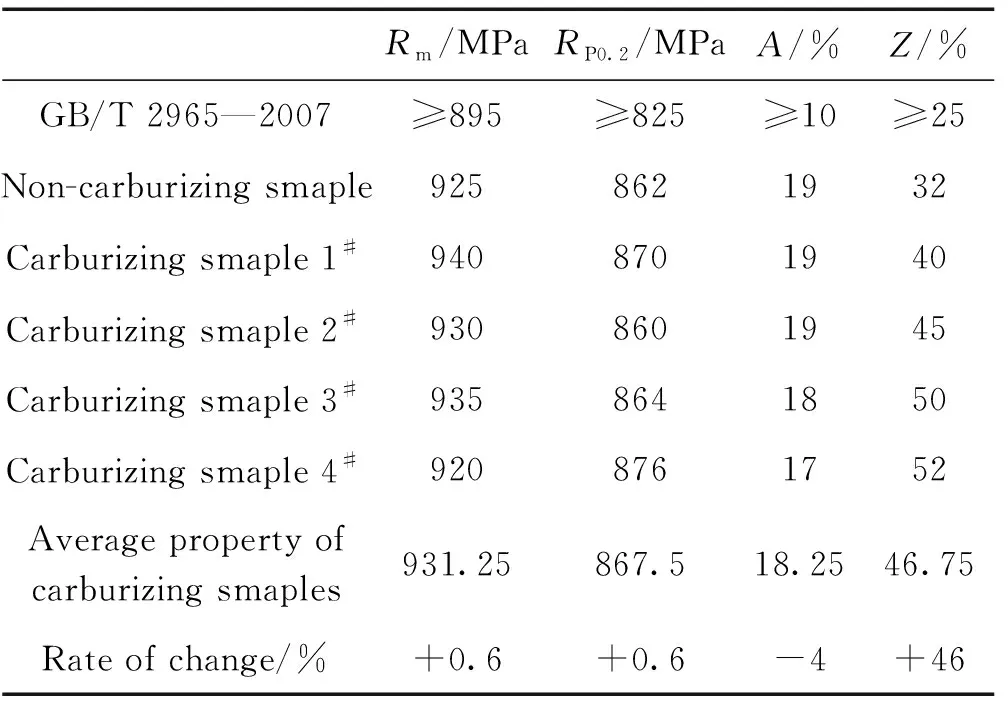

通常情况下,经过高温处理的材料其力学性能均要发生变化,特别是重要场合使用的钛合金齿轮,对基体的力学性能有着严格的要求。表1列出了4件经过无氢渗碳处理的TC4钛合金试样及1件未经渗碳处理的TC4钛合金试样的力学性能。从表1可以看出,经过渗碳处理后,TC4钛合金的抗拉强度、规定非比例延伸强度发生了一定的变化,但变化率仅为0.6%;4件渗碳试样的断后伸长率平均值为18.25%,较未渗碳试样下降了4%,但仍然达到国标要求;断面收缩率平均值为46.75%,提高了46%。断面收缩率的提高有利于提升材料的承载冲击载荷性能。

表1钛合金渗碳试样的力学性能

Table 1 Mechanical properties of carburizing titanium alloy samples

3 钛合金齿轮的加工及应用

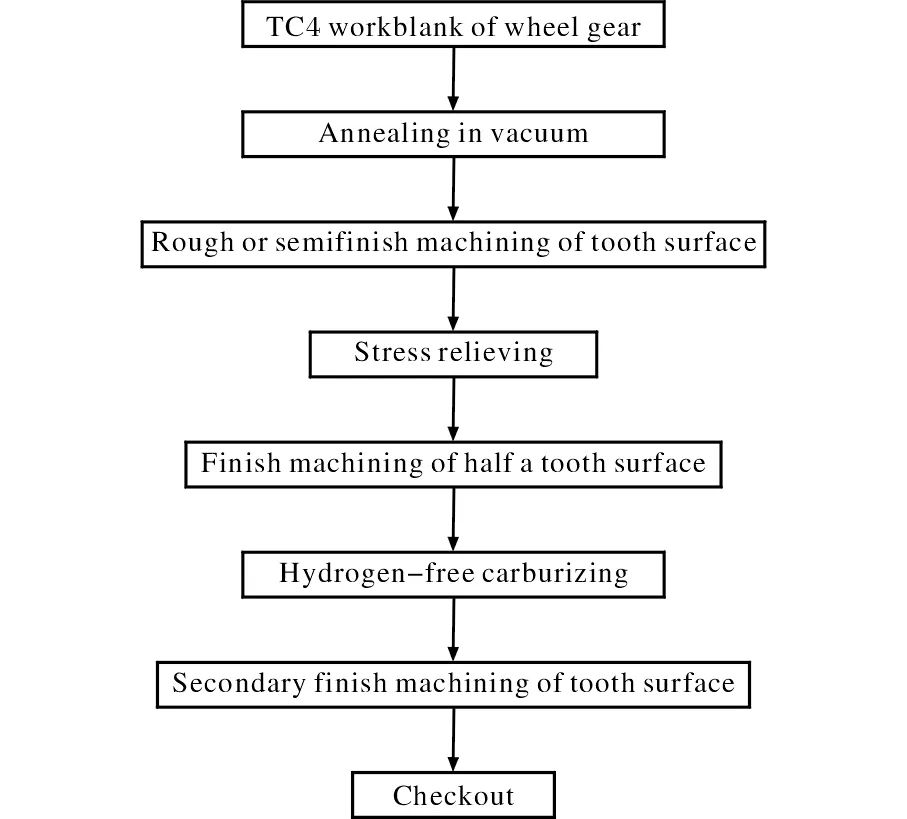

加工高质量、高精度的钛合金齿轮不仅需要有效的表面处理技术,还需要表面处理工序与机械加工、热处理等工序的有效协调。图7是钛合金齿轮加工工序的流程图。图8是经过无氢渗碳处理后的TC4钛合金齿轮的照片。

图7 钛合金齿轮的加工工序流程图Fig.7 Production process chart of titanium alloy wheal gear

图8 经过无氢渗碳处理的TC4钛合金齿轮Fig.8 Photo of the hydrogen-free carburizing TC4 titanium alloy wheal gears

依据上述工艺技术加工的TC4钛合金齿轮,其结构尺寸、形位公差及转动精度均达到了设计要求的技术指标。用该齿轮组装的传动系统,在以0.25%的六氟化铀(UF6)为主要成分,同时含有微量氟气(F2)和氟化氢(HF)的60 ℃混合气体中,顺利通过了432 h的性能测试。对该系统进行了10个周期(每个周期480~552 h)的循环运行考验,结果表明:TC4钛合金齿轮耐磨性能优良,抗冲击振动性能良好,噪声很低,运转平稳,可靠性高,达到了长期稳定运行的要求。截至目前,该套TC4钛合金齿轮已平稳运行了16年。

4 结束语

对于结构复杂、尺寸精度高的钛合金齿轮等重要零件,以提高性能为主的表面处理工序,不能作为零件的最终工序,需要结合表面处理和机械加工的特点,合理安排工序。将钛合金齿轮运行过程中的受力特征与钛合金表面无氢渗碳层的结构特点有机的结合,在钛合金齿轮表面制备出TiC+Ti扩散层,不仅提高了齿面的耐磨性能,也提高了齿面抗冲击载荷的能力。通过无氢渗碳、热处理及机械加工工序的有效协调,制造出已经平稳运行16年,且耐磨性能优良、抗冲击振动性能良好、噪声很低、运转平稳的钛合金齿轮。钛合金齿轮耐蚀、无磁性、降噪等特征为其在苛刻条件服役打下了基础。可以预言,钛合金齿轮将会作为高性能的传动构件应用于我国航空航天、舰船等领域,为我国高端制造业服务。