激光诱导空泡微孔抛光机理及实验研究

2018-03-03陈铁牛郭钟宁曾柏文印四华

陈铁牛 郭钟宁 曾柏文 印四华

广东工业大学机电工程学院,广州,510006

0 引言

为了改善零件上孔洞结构内的表面质量,常用磨粒流加工方法进行孔洞抛光加工,该方法是利用液压设备产生高压将流动性的、黏弹性的磨粒推送到孔洞内,并利用磨粒与加工表面的往复运动达到抛光工件的效果[1]。然而对于微孔结构,由于微孔对磨粒流产生较大阻力,常规磨粒流设备需要装备高压液压系统才能将磨粒推入微孔内,这对液压系统的要求非常高,故本文提出了一种新的微孔抛光方法,即利用激光诱导空泡产生冲击波和微射流形成的局部高压将磨粒推送到微孔内进行孔壁抛光。

当激光聚焦到液体中时,瞬间将焦点处的液体气化形成等离子体,等离子体向周边迅速膨胀而形成冲击波,随后空泡形成,空泡经过多次膨胀和收缩后将发生溃灭,同时空泡每次膨胀初期都会再次向外辐射冲击波,若空泡位于固体壁面附近还将产生微射流。根据ZWEIG等[2]的研究,水中激光等离子体冲击波的速度非常大,当激光能量为1 mJ、脉冲宽度为8 ns、波长为1 064 nm时,在距离等离子体120 μm处,冲击波的传播速度达到2.2 km/s。VOGEL等[3]指出射流速度达到100 m/s时,水锤压力将达到450 MPa。宗思光等[4]利用高速摄影仪对单空泡和多空泡的生长溃灭过程进行了大量研究,还对激光击穿液体介质声辐射特性进行了研究。刘秀梅[5]系统性地研究了空泡泡心与固体壁面之间的距离对射流速度的影响。DIJKINK等[6]制作了基于激光诱导空泡原理的微泵,成功地对液体进行管道输送。在磨粒流研究方面, BHRE等[7]研究了AISI4140钢在磨粒流抛光过程中不同磨粒流压力和加工时间对面粗糙度和形位公差的影响;KAR等[8]从磨粒流材料出发,研究了磨粒流特性和磨粒成分对工件抛光效果的影响。人们还对磨粒的各种特性进行了系统的研究,如李琛等[9]对软性磨粒流加工特性和近壁面区域切削机理进行了研究。李俊烨[10]对微小孔磨粒流抛光装置和工艺进行了研究。

本文结合激光空泡和磨粒流的特性,利用激光诱导空泡产生的等离子体冲击波、空泡溃灭过程产生的高速射流将磨粒流推入到微孔内,再利用磨粒与孔壁的高速运动实现工件的抛光,提出了一种新的磨粒流抛光方法。

1 实验装置

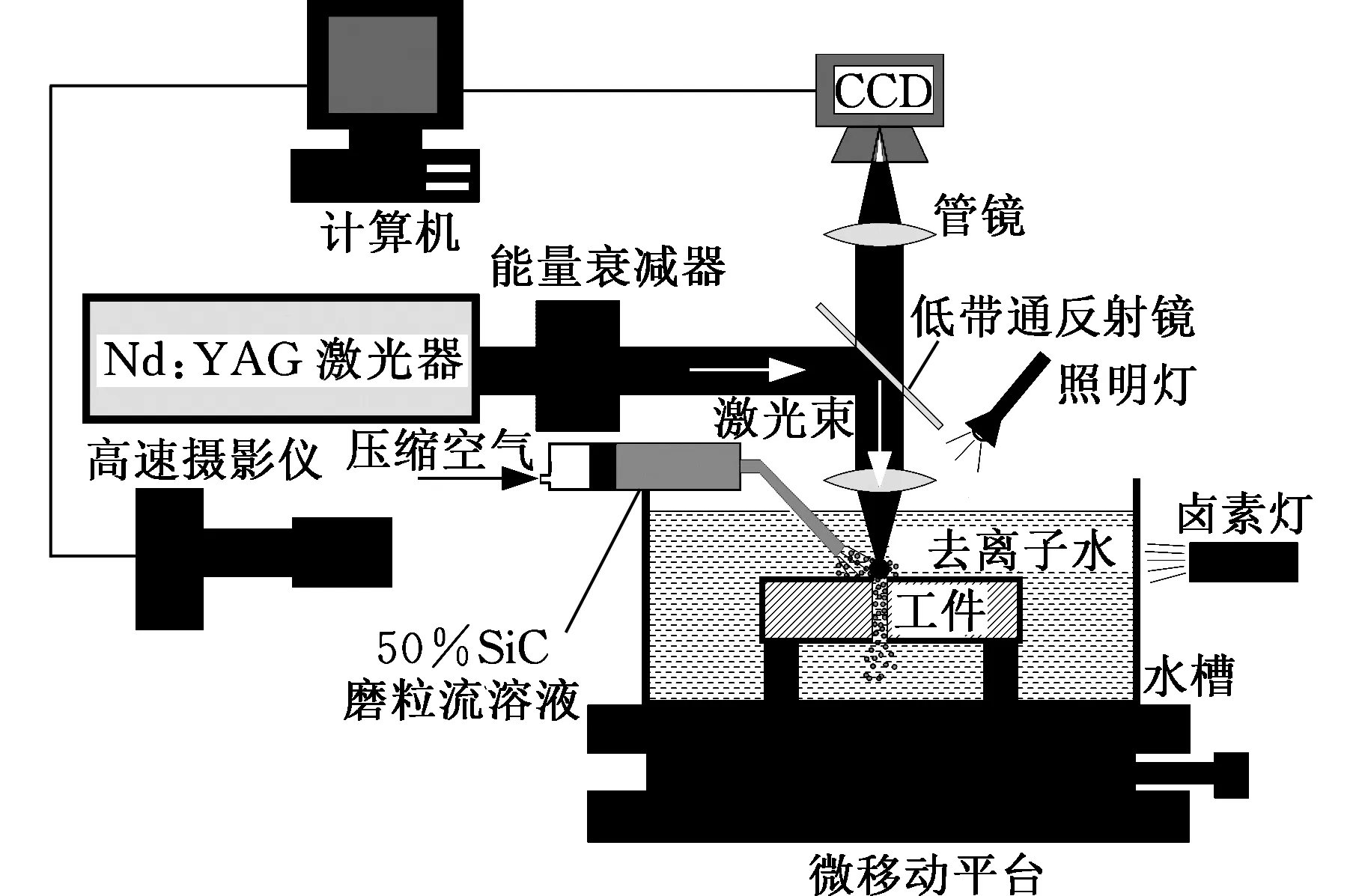

图1为实验装置示意图,图中激光器是Dawa200激光器,激光波长为1 064 nm(考虑到工件在水中距离水面10 mm,水吸收激光的能量可忽略,故选用常用的1 064 nm激光器),脉宽为7 ns,能量通过衰减器衰减,0~200 mJ可调,频率1~10 Hz可调。装置中激光束经过能量衰减器衰减后首先被低带通反射镜(800 nm以上波长可以全反射,800 nm以下波长可以全透射)反射,然后通过聚焦透镜聚焦到水下工件的上方(工件浸没在水下10 mm)。

为了观测孔内流体的流动情况以研究微孔抛光的机理,工件材料选用透明材料有机玻璃(长30 mm,宽20 mm,厚4 mm),有机玻璃材料的特性参数如表1所示,玻璃板上加工有直径为0.5 mm的孔。为便于高速摄影仪的拍摄,图1中水槽也是用有机玻璃制成的(水槽长宽为50 mm,高度为80 mm),水槽内为去离子水。将水槽放置在微移平台上,微移平台X、Y、Z方向的移动范围为0~20 mm,精度为0.02 mm。

图1 实验装置示意图Fig.1 Schematic diagram of experimental setup

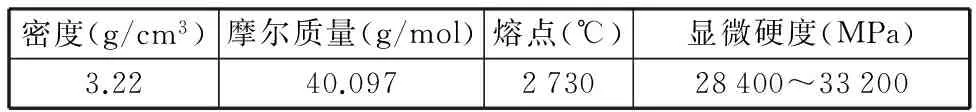

表1 有机玻璃性能参数Tab.1 The properties of polymethyl methacrylate

实验中,磨粒材料选用SiC,其特性参数如表2所示,粒径为13 μm。为提高磨粒流的黏度,增大磨粒与孔壁的摩擦效果,选用磨粒流溶液的浓度(质量分数)为50%[9]。为使磨粒顺畅地添加到微孔上方,采用图1中针筒形磨粒储存装置,并通过调节压缩空气压力将针筒中的磨粒流输送到直径为0.5 mm孔入口位置。

表2 SiC 性能参数Tab.2 The properties of SiC

实验采用工业摄像机(charge-coupled device,CCD)对激光聚焦位置实现实时同轴成像,可见光可完全通过低带通反射透镜,而波长为1 064 nm的激光则无法通过。由此可见,光通过低带通反射镜后,通过管镜在CCD中成像,再将图像信号传输到计算机中进行处理,以实现激光聚焦位置与微孔中心对齐。图1中高速摄影仪为FASTCAM SA-Z,选用的拍摄帧率每秒120 000 帧,光源选用卤素灯照明模块。

2 激光诱导空泡微孔抛光机理研究

激光诱导空化微孔抛光是利用空泡初始阶段的等离子体冲击波、空泡溃灭阶段的冲击波和微射流共同作用来推送磨粒进行抛光,因此需分别对它们进行研究,由于等离子体冲击波主要与激光能量和作用距离相关,但空泡溃灭阶段的冲击波和微射流情况较复杂,为优化以上作用力的作用效果,需对空泡溃灭阶段的情况进行研究。

DIJKINK等[11]指出空泡在第一次溃灭产生射流时,对壁面的冲击力最大,同时宗思光等[4]通过对实验结果的分析和研究认为,射流和冲击波都是造成固壁空蚀破坏的主要因素,而参数γ(定义γ=L/Rmax,其中L为泡心到固体壁面的距离,Rmax为最大泡半径)的变化将影响空蚀破坏的效果。当γ<0.4和γ>1.4时,空泡溃灭时的冲击波对壁面的破坏起主要作用,而射流的破坏作用较小。当0.4≤γ≤1.4时,空泡溃灭辐射的冲击波和射流对壁面的破坏作用效果都很明显。为充分利用空泡冲击波和射流的作用力,在实验中激光聚焦于微孔上方0.5 mm处(此时0.4≤γ≤1.4)。

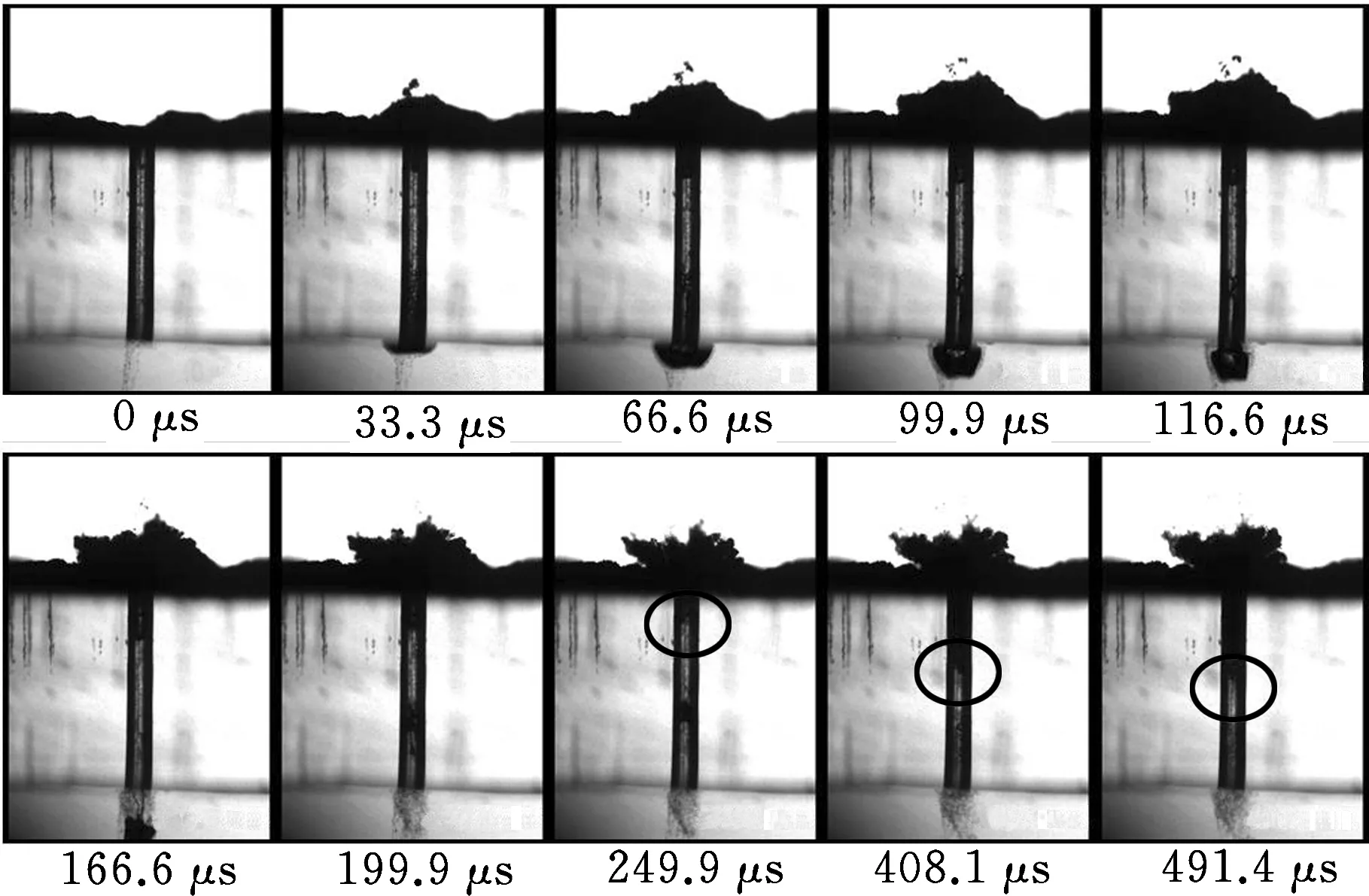

图2为高速摄影仪拍摄的激光空泡抛光序列图。图2a中下半部分是直径为0.5 mm的圆孔,孔入口处有一层厚度约0.4 mm的SiC磨粒(粒径的大小为13 μm),每个脉冲的激光能量为15.14 mJ,脉冲频率为1 Hz。由图2a可以看出,在0 μs时刻,激光聚焦于孔口上方0.5 mm处。在33.3 μs时刻,孔上方空泡已经形成并开始膨胀,同时在圆孔下方出口处出现黑色气泡状现象。在66.6 μs时刻,孔上方空泡继续膨胀,孔出口处的气泡状现象更加明显,根据ZWEIG等[2]的研究,这种孔出口处的气泡现象是孔内液体高速流出时在出口处形成压力差而形成的环形空泡,由于这种空泡基本上与孔上方空泡同步形成,因此可以判定这种空泡是激光击穿液体产生的等离子体冲击波推动孔内液体和磨粒高速向出口处喷出而形成的,孔内磨粒在冲击波的推动下高速移动,这必然会造成磨粒与微孔孔壁产生摩擦和碰撞,从而对微孔进行抛光。在116.6 μs时刻,空泡达到最大泡半径1 mm(采用图像测量软件测量),同时孔下方的空泡已经开始收缩并有脱离孔出口向下运动的趋势。在166.6 μs时刻,孔上方的空泡已经开始收缩,孔下方出口处的空泡已经完全脱离微孔,空泡后面跟随有少量磨粒从孔内流出。在249.9 μs时刻,孔上方空泡达到最小泡径并溃灭,此时留意图片中椭圆区域,区域内黑色物质为微孔内的磨粒。在408.1 μs时刻,椭圆区域已经移动到孔的中部。然后在491.4 μs时刻,孔内磨粒继续向下运动,由图中椭圆区域的移动情况可见,孔内磨粒的流动正好开始于空泡溃灭时刻,可见椭圆区域磨粒的流动是由于空泡溃灭产生的冲击波和射流所导致。

(a)磨粒厚度0.4 mm

(b)磨粒厚度0.8 mm图2 激光空泡微孔抛光过程序列图Fig.2 The sequence diagrams of micro-hole polishing based on laser-induced cavitation bubble

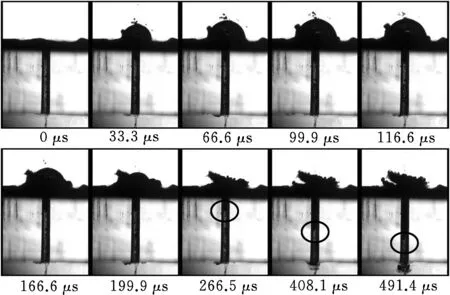

继续向直径为0.5 mm微孔添加SiC磨粒,孔口磨粒厚度会由0.4 mm增大到0.8 mm,此时微孔抛光过程的序列图见图2b。由图2b可以看出,在33.3 μs时刻,孔口上方的空泡已经开始膨胀,但微孔下方并未出现类似图2a的空泡。在116.6 μs时刻,孔口上方空泡达到最大泡半径1.2 mm,随后空泡开始收缩。在266.5 μs时刻,空泡溃灭,观察图中不同时刻椭圆区域可见,空泡溃灭后产生的冲击波和射流推动微孔内的磨粒流动。对比图2a和图2b可以发现,当磨粒厚度较小时,微孔抛光过程受到激光等离子冲击波、空泡溃灭冲击波和射流的联合作用,而当磨粒厚度较大时,微孔抛光过程主要受到空泡溃灭冲击波和射流的作用,等离子冲击波的作用会减小。如果继续增大磨粒厚度到1.5 mm,同样会出现与图2b相同的情况,即并未出现图2a中明显的激光等离子体冲击波。

当磨粒厚度为0.4 mm时,激光焦点位置位于孔口上方0.5 mm处,此时激光焦点位于磨粒上方0.1 mm处,聚焦处的能量密度很大,水在激光的作用下迅速气化形成等离子体并向外辐射强烈的冲击波。当磨粒厚度为0.8 mm时,激光焦点已经位于磨粒表面下方,由于激光无法穿透SiC磨粒到达焦点处,从而导致聚焦在磨粒上表面的光斑增大,能量密度减小,形成的等离子体冲击波的强度降低,无法推动0.8 mm厚度的磨粒进入微孔,从而在图2b中看不到激光等离子体冲击波推动磨粒的现象。由于微孔抛光过程中磨粒厚度是一个变化的过程,并不能很稳定地维持在某一个厚度,因此激光诱导空泡微孔抛光的过程是一个激光等离子体冲击波、空泡溃灭冲击波和射流此起彼伏、交替作用的过程。

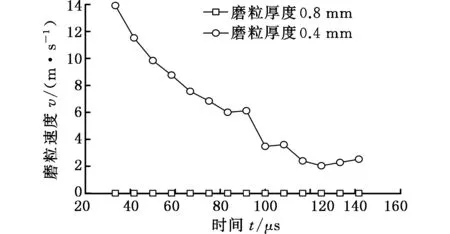

为研究激光等离子体冲击波、空泡溃灭冲击波和射流推动磨粒的速度,利用图像测量软件测量图2a中微孔出口处的空泡前沿移动速度(虽然此处空泡前沿速度并不是孔内物质喷出的速度,但可作为孔内物质喷出的参考速度),如图3所示。

图3 等离子体冲击波推送磨粒速度时间曲线Fig.3 The velocity-time curve of abrasive flow pushed by laser plasma shock wave

由图2b可知,磨粒厚度0.8 mm时等离子体冲击波并没有推动磨粒,因此该情况下磨粒速度一直为0,见图3。由图3可看出,当磨粒厚度为0.4 mm时,在33.3 μs时刻磨粒的速度v为13.9 m/s,之后磨粒速度不断减小,在141.6 μs时刻,速度已经减小到2.5 m/s。水锤压力的关系表达式如下[2]:

(1)

式中,c1、c2分别为液体中的声速和固体壁面工件中的声速;ρ1、ρ2分别为液体的密度和固体壁面工件的密度;p为水锤压力。

将c1=1 480m/s、c2=2 760m/s、ρ1=1 000kg/m3、ρ2=1 190kg/m3和v=13.9 m/s代入式(1),可得水锤压力为14.2 MPa。由于等离子体冲击波在传播路径上是不断衰减的,因此直径为0.5 mm孔入口位置的压力应该比这个压力要大。

图4 空泡溃灭冲击波和射流推送磨粒速度时间曲线Fig.4 The velocity-time curve of abrasive flow pushed by shock wave and micro-jet during cavitation collapse

图4所示为空泡溃灭冲击波和射流推送磨粒速度时间曲线(此处的速度对应图2中椭圆区域磨粒的移动速度)。由图4可以看出,磨粒初期的速度都较大,在291.6 μs时刻厚度为0.8 mm磨粒的推送速度为9.36 m/s,在258.3 μs时刻厚度为0.4 mm磨粒的推送速度为7.08 m/s,然后速度逐渐减小,在491.4 μs时刻速度都减小到2 m/s左右。同样通过式(1)可以将速度9.36 m/s和7.08 m/s转换为水锤压力,分别为9.5 MPa和7.2 MPa。同时可以发现,磨粒厚度为0.8 mm时空泡溃灭冲击波和射流推送磨粒的速度较磨粒厚度为0.4 mm时要大,这可能是由于磨粒厚度为0.8 mm时激光转化给等离子体冲击波的能量较小(图2b中未观测到等离子体冲击波推动磨粒),大部分能量都转化给了空泡溃灭冲击波和射流。

为了验证厚度为4 mm有机玻璃微孔的尾部压力大小,利用压力测试装置进行微孔尾部压力测试,如图5所示。图中夹具上部为直径15 mm和深度10 mm的储液槽,内部注满去离子水,夹具下端安装有高频动态压力传感器(型号CGY1401,昆山双桥传感器测控技术有限公司),传感器量程为0~80 MPa,对应输出电压为0~5 V,压力与电压成线性关系,并利用示波器测量输出电压的变化情况。夹具上方水槽和下方高频动态压力传感器之间由直径0.5 mm、长度4 mm的管道连通,为了与图2的实验情况进行比较,图5中激光参数和激光焦点位置的设置与图2的完全相同。

图5 压力测试实验装置示意图Fig.5 Schematic diagram of pressure testing experimental setup

图6 电压时间曲线Fig.6 The voltage-time curve

图6所示为示波器测量得到的压力时间曲线。由图6可以看出,曲线开始阶段测量的最大电压约为1 022 mV,转换成压力为16.35 MPa,之后在245 μs时刻出现轻微的波动,对比前面图3的分析,压力值16.35 MPa应为空泡形成初期的等离子体冲击波造成的,与图3中高速摄影仪转换后计算得到的水锤压力14.2 MPa接近。空泡溃灭形成的冲击波和射流冲击作用传递到4 mm微孔的孔尾应已衰减得非常小了,所以图6中曲线的后期只出现了轻微的波动。这说明对整个微孔起主要作用的是等离子体冲击波,空泡溃灭冲击波和射流只对微孔孔口位置起作用,对孔尾作用有限。

3 激光诱导空泡微孔抛光实验和分析

前文激光诱导空泡微孔抛光机理研究实验中激光能量为15.14 mJ,抛光零件为有机玻璃,由于有机玻璃不是硬脆材料,不适合进行SiC磨粒流抛光,因此有必要改用其它硬脆材料进行实际抛光实验。选用304不锈钢圆管(06Cr-19Ni10,GB/T20878-2007)进行抛光,圆管内径为0.5 mm,分别利用不同激光能量、激光频率和激光脉冲次数等参数进行实验,对比分析不同参数下微孔抛光效果。

3.1 不同激光能量和脉冲次数参数下微孔抛光实验和分析

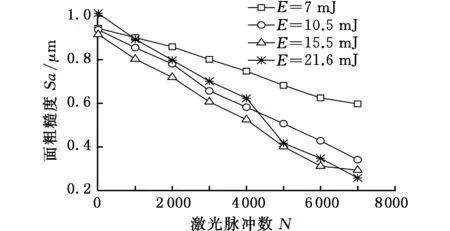

为了验证激光空泡推送磨粒进行微孔抛光的实际效果,首先采用不同激光能量进行微孔抛光实验,每个脉冲的激光能量E分别为7 mJ、10.5 mJ、15.5 mJ和21.6 mJ,激光焦点位置位于微孔上方0.5 mm,其它激光参数与图1一致。图7为激光能量与微孔表面抛光后粗糙度关系图。利用激光共聚焦显微镜(LEXT OLS4000, Olympus)进行面粗糙度值Sa测量,测量参数λc=8 μm,测量面积为321 μm×321 μm(测量位置是孔入口处)。

图7 不同能量下面粗糙度-脉冲次数曲线图Fig.7 The surface roughness-pulse number curve under different laser energy

由图7可以看出,激光能量从7 mJ变化到21.6 mJ过程中,面粗糙度值都随着脉冲次数的增加而减小,当激光能量为7 mJ时,面粗糙度的减小程度没有其他能量值下显著,经过7 000个脉冲抛光后面粗糙度值从0.944 μm减小到0.597 μm,降幅为0.347 μm;而在激光能量为21.6 mJ时,面粗糙度的降幅为0.845 μm。随着激光能量从7 mJ不断增大到21.6 mJ的过程中,各条曲线粗糙度的减小程度也在增加,这表明面粗糙度的减小速率随着激光能量的增大而增大,因此,大能量的激光相对于小能量激光能够更快地减小微孔的面粗糙度。

当激光能量增大时,会有更多的能量转化为等离子冲击波,使冲击波的作用明显增强,同时空泡直径也将随之变得更大[2],空泡的能量也将变大,溃灭时将产生更强的冲击波和射流[3]。因此随着激光能量的增大,空泡泡径变大,会使等离子体冲击波、空泡溃灭冲击波和微射流的作用都增强,因此能够将磨粒以更快的速度推入到微孔内,使磨粒更有效地对微孔进行抛光。

图7不仅说明激光能量对微孔抛光影响很大,同时也说明激光脉冲次数对抛光效果改善有显著作用,图中4种不同能量下的面粗糙度都随着脉冲次数的增加而减小。可见脉冲次数对面粗糙度的影响是十分明显的。

3.2 不同激光脉冲频率参数下微孔抛光实验和分析

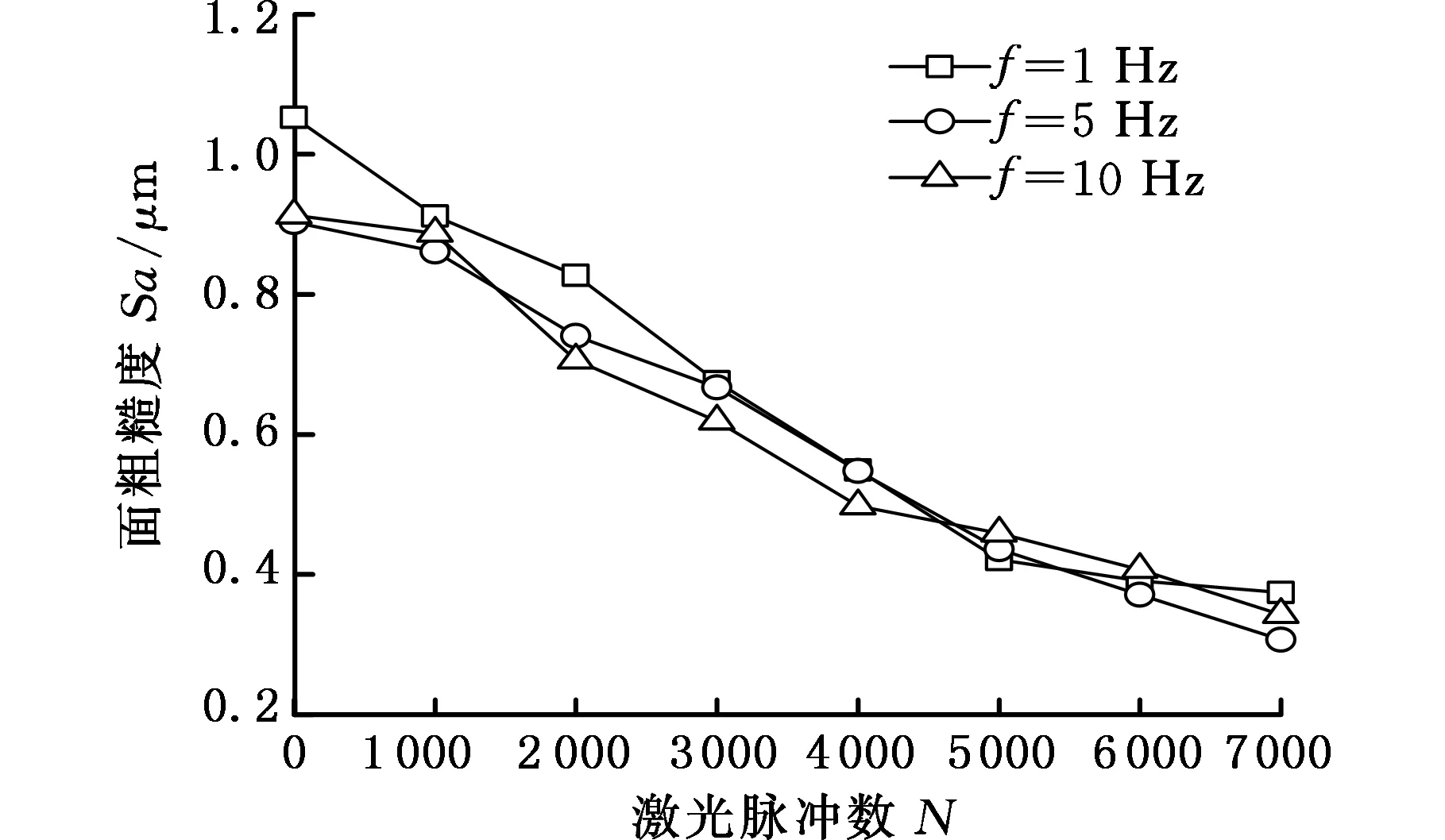

分别采用1 Hz、5 Hz和10 Hz的激光脉冲频率对内径为0.5 mm的304不锈钢管内壁进行抛光实验(由于该Dawa200脉冲激光器只能在1~10 Hz范围调节脉冲频率,因此未进行更高频率的脉冲频率实验),脉冲次数从0~7 000进行变化,激光能量为15.5 mJ,焦点位于微孔上方0.5 mm处,其他参数与图1一致。

图8为不同脉冲频率作用下,微孔抛光后的面粗糙度与脉冲次数的关系曲线图。由图8可以看出,激光脉冲频率在1~10 Hz范围内改变时,对微孔面粗糙度的改善效果没有明显的区别,图中3条曲线的变化趋势基本相同,经过7 000个激光脉冲抛光后的工件表面粗糙度都有改善。由此可见,在较低脉冲频率情况下,工件表面质量的改善与脉冲频率关系不大。

图8 不同频率下面粗糙度-脉冲次数曲线图Fig.8 The surface roughness-pulse number curve under different laser frequency

激光频率为1 Hz、5 Hz和10 Hz,对应的脉冲时间间隔分别为1 s、0.2 s和0.1 s。由于空泡作用周期只有几百μs,相对于激光脉冲间隔而言,这是两个不同的数量级。当激光照射到水下时,激光与水形成的空泡有足够的时间生长和溃灭,以完成对微孔的作用,然后激光发射的下一个脉冲才会作用到水中,因此在1 Hz、5 Hz和10 Hz的脉冲频率作用下,对微孔面粗糙度的改善效果基本上一致,故图8中3条曲线的变化趋势几乎一致,没有明显的变化,但在高频率脉冲作用下能够提高微孔抛光的效率。如果激光频率进一步增大,达到10 kHz,这时脉冲时间间隔将减小到100 μs,会出现上一个脉冲产生的空泡还未溃灭,下一个脉冲的空泡又将产生,或者下一脉冲激光直接照射在上一个脉冲形成的空泡上的现象。这将产生多空泡之间的相互左右,由于本实验激光器频率的限制,多空泡的相互作用未进行详细实验研究。

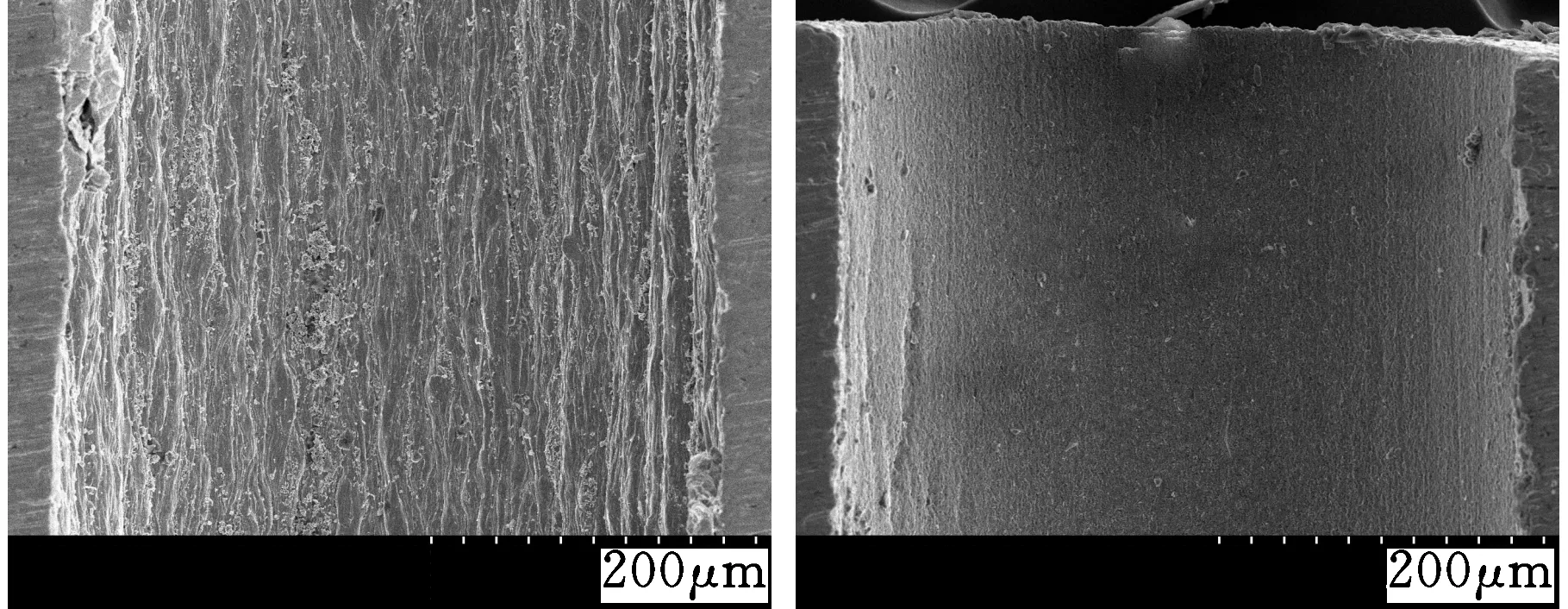

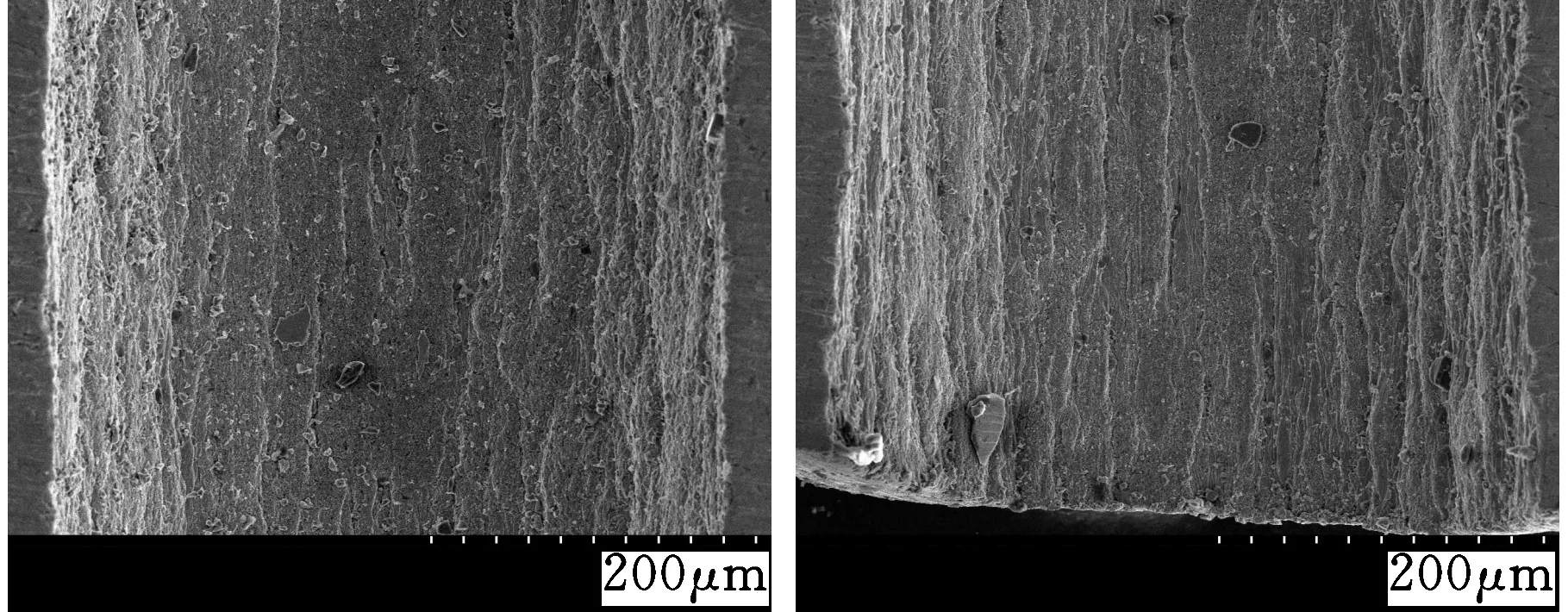

图9为微孔抛光前后表面的显微结构扫描电镜(scanning electron microscope,SEM)图,SEM型号为HITACHI S-3400 N。由图9可以看出,工件未抛光前的表面非常粗糙(图9a),利用激光共聚焦显微镜(LEXT OLS4000, Olympus)测量得到面粗糙度为0.964 μm;图9b所示为不锈钢管经过7 000次抛光后的放大效果,可见表面已经变得非常光滑,测量得到面粗糙度为0.293 μm;图9c所示为微孔中部抛光后的效果,面粗糙度为0.607 μm;图9d所示为孔尾抛光后的效果,面粗糙度为0.907 μm,基本上与图9a未抛光的表面一致。不锈钢管中部和尾部的抛光效果相对于孔入口处的相差甚远,特别是孔尾部表面基本上和未抛光表面相似,这说明磨粒在微孔内的作用距离有限,经测量长度为4 mm不锈钢管经7 000次激光脉冲抛光后只有在孔入口处约1~1.5 mm范围内抛光效果较明显。由于磨粒是在激光等离子体冲击波、空泡溃灭冲击波和射流的综合作用下对微孔进行抛光,它们都会随着传输距离的增大而迅速衰减,同时射流的有效距离只能作用在孔入口处很小的范围[3],因此导致微孔入口处抛光效果较好,微孔中段和尾部的抛光效果不明显。

(a)未抛光表面 (b)孔口7 000次抛光

(c)微孔中部7 000次抛光 (d)孔尾7 000次抛光图9 微孔抛光前后对比图Fig.9 The comparison pictures before and after polishing

4 结论

(1)当磨粒层较薄时,激光诱导空泡微孔抛光过程中起主要作用的是等离子体冲击波,当磨粒层较厚时,空泡溃灭冲击波和射流对抛光起主要作用。由于磨料厚度的不稳定,因此微孔抛光过程是等离子体冲击波、空泡溃灭冲击波和射流综合作用的结果。

(2)高能量激光较低能量的激光能够更快的降低微孔的面粗糙度,并且微孔面粗糙度值将随着激光脉冲次数的增大而减小。同时发现1 Hz、5 Hz和10 Hz激光脉冲频率对微孔抛光效果相同,在低频率情况下,表面质量的改善与激光频率关系不大。

(3)由于等离子体冲击波、空泡溃灭冲击波和射流的主要作用区域在微孔入口处,抛光后的不锈钢管孔入口处的抛光效果较好,孔中段和尾部的抛光效果不明显。

[1] 李俊烨, 许颖, 杨立峰,等. 非直线管零件的磨粒流加工实验研究[J]. 中国机械工程,2014,25(13):1729-1734. LI Junye, XU Ying, YANG Lifeng, et al. Research on Abrasive Flow Machining Experiments of Non-linear Tubes[J]. China Mechanical engineering,2014,25(13):1729-1734.

[2] ZWEIG A D, DEUTSCH T F. Shock Waves Generated by XeCl Excimer Laser Ablation of Polyimide[J].Applied Physics B,1992,54(1):76-82.

[3] VOGEL A, LAUTERBORN W, TIMM R. Optical and Acoustic Investigations of the Dynamics of Laser-produced Cavitation Bubbles Near a Solid Boundary[J]. Journal of Fluid Mechanics,1989,206:299-338.

[4] 宗思光,王江安,曹水,等. 激光击穿液体介质的空化与声辐射[M]. 北京:国防工业出版社, 2013.

ZONGSiguang,WANGJiangan,CAOShui,etal.CavitationandSoundRadicalizationwithLaser-inducedBreakdowninLiquid[M].Beijing:NationalDefenceIndustryPress,2013.

[5] 刘秀梅. 液体参量对激光空泡产生和溃灭的影响研究[D]. 南京:南京理工大学,2009.LIUXiumei.EffectofLiquidParametersonExpansionandCollapseofLaser-inducedCavitationBubble[D].Nanjing:NanjingUniversityofScienceandTechnology,2009.

[6]DIJKINKR,OHLCD.Laser-inducedCavitationBasedMicropump[J].LabonaChip,2008,8(10):1676-1681.

[7]BHRED,BRÜNNETH,SWATM.InvestigationofOne-wayAbrasiveFlowMachiningandIn-processMeasurementofAxialForces[J].ProcediaCIRP,2012,1(1):419-424.

[8]KARKK,RAVIKUMARNL,TAILORPB,etal.PerformanceEvaluationandRheologicalCharacterizationofNewlyDevelopedButylRubberBasedMediaforAbrasiveFlowMachiningProcess[J].JournalofMaterialsProcessingTechnology,2009,209(4):2212-2221.

[9] 李琛, 计时鸣, 谭大鹏,等. 软性磨粒流加工特性及近壁区域微切削机理[J]. 机械工程学报,2014,50(9):161-168.LIChen,JIShiming,TANDapeng,etal.StudyofNearWallAreaMicro-cuttingMechanismandFinishingCharacteristicsforSoftnessAbrasiveFlowFinishing[J].JournalofMechanicalEngineering,2014,50(9):161-168.

[10] 李俊烨. 微小孔磨粒流抛光装置的研制与工艺研究[D]. 长春:长春理工大学,2011.LIJunye.Mireo-holeAbrasiveFlowPolishingDeviceDesignandTechnologyResearch[D].Changchun:ChangchunUniversityofScienceandTechnology,2011.

[11]DIJKINKR,OHLCD.MeasurementofCavitationInducedWallShearStress[J].AppliedPhysicsLetters,2009,93(25):254107-254107-3.