添加Ni-Cr-B-Si的Cu基复合钎料真空钎焊金刚石界面微结构

2018-03-03卢金斌钟素娟

卢金斌 李 华 刘 威 钟素娟 马 佳

1.苏州科技大学机械工程学院,苏州,2150092.苏州科技大学苏州市精密与高效加工技术重点实验室,苏州,2150093.郑州机械研究所新型钎焊材料与技术国家重点实验室,郑州,450001

0 引言

金刚石通常是一种具有特殊晶体结构的单晶体,具有高硬度、高耐磨性等优异的性能。采用钎焊的方法制造单层金刚石工具,能够使金刚石磨粒与钢基体之间形成高强度的连接,可实现对硬脆材料的高效加工[1-3]。由于金刚石与普通金属相比具有较大的界面能,因此所用钎料通常需要含有一定的活性元素从而进行界面反应以提高润湿性,国内外大多采用Ni基钎料(如Ni-Cr-B-Si)或Ag、Cu基钎料(如Ag-Cu-Ti或Cu-Sn-Ti合金)进行科学研究和生产[3-6],界面反应对钎焊质量具有较大的影响[1]。金刚石与活性钎料间实际可能存在以下几种界面反应:①金刚石与活性元素直接反应形成碳化物;②金刚石表面在触媒作用下石墨化;③金刚石在高温钎焊时溶解于钎料,即发生溶解反应,造成其化学侵蚀[7-8]。这三种反应在不同的钎料、不同的工艺条件下会不同程度地发生,是一种竞争反应,如何控制这三种反应需要通过调控钎料中元素及其含量。在实际生产中多采用真空钎焊,而且使用大腔体的真空炉,使得升降温速度更慢,进一步延长了金刚石界面反应时间,因此有必要对金刚石界面反应进行深入的研究。另外,单晶体的金刚石是各向异性的,其界面反应也应具有不同的特点。

Ni基钎料中的Ni元素与金刚石界面间具有较低的界面能,具有较好的润湿性,但Ni元素是金刚石的触媒,且在高温液态时Ni基钎料对C元素的溶解度远超Cu基钎料对C元素的溶解度[9],因此在长时间高温钎焊过程中Ni元素容易对金刚石造成严重的化学侵蚀或石墨化,使其强度降低50%或更多,严重影响单层磨粒工具的性能,而Cu元素不是金刚石的触媒,不易导致金刚石石墨化,但其润湿性较差,强度较低[10-12]。钎焊金刚石的钎料通常以Cr或Ti作为活性元素,但由于Ti元素的活性太高,容易导致钎料被氧化,相比较而言,活度适中的Cr元素更为合适[13-14]。采用Cu-Sn-Cr、Cu-Sn-Ni-Cr钎料进行金刚石钎焊,能够在金刚石的表面形成一薄层连续的碳化物,实现高强度连接,但该钎料强度、硬度偏低[15-16]。Cr在Cu基钎料中的溶解度极低,使得Cu基钎料中Cr的含量受到了限制,而采用Cu、Sn、Ni-Cr-B-Si进行球磨混合后制成的钎料,可以在不升高钎焊温度条件下进一步提高Cr的溶解度,避免钎料的分层或形成假合金。目前尚未见到采用Cu、Sn、Ni-Cr-B-Si金属粉进行金刚石钎焊的报道,该方法制成的钎料真空度要求低,熔点适中,Cu、Ni的完全互溶便于通过调整Cu、Ni比例调控金刚石的界面反应、钎料强度、硬度等,可以实现钎料性能的多样性,以满足钎焊金刚石工具加工不同材料时的工艺要求。从前文的分析可知,Cu、Ni基钎料对钎焊金刚石具有互补性,同时两种钎料也均有应用,因此有理由相信通过调控两种钎料比例可以发挥两种钎料的优点,进一步优化工具性能,对于制造金刚石工具有一定的理论和现实意义。

1 试验条件及方法

1.1 试验方法

试验选用粒径为380~450 μm的金刚石,基体为Q235钢,采用添加不同比例Ni-Cr-B-Si的Cu、Sn粉组成钎料,其中,Cu、Sn粉粒径为70~120 μm、纯度为99.9%。Ni-Cr-B-Si的化学成分(元素前的数值为该元素的质量分数,%,下同)为:0.7C,17.5Cr,2.7B,4.5Si,5Fe,余量为Ni,其熔点为1 010~1 020 ℃。按一定质量比例进行球磨混合,混合均匀后把混合粉末作为钎料进行钎焊试验。两种复合钎料的化学成分分别为:第一种由60Cu、20Sn、20Ni-Cr-B-Si组成,记为Ni-Cr20;第二种由68Cu、20Sn、12Ni-Cr-B-Si组成,记为Ni-Cr12。工艺过程如下:钎焊前首先对Q235钢基体和金刚石表面用丙酮清洗,然后在表面涂一薄层压敏胶,接着采用筛网固定金刚石磨料,最后撒钎料于试样表面,制成待焊试样(图1),真空炉中加热至1 020 ℃,保温5 min,随炉冷却至150 ℃以下取出,钎焊过程中保持真空度小于0.01 Pa。此外,为进行对比,采用Ni-Cr-B-Si对金刚石进行钎焊对比试验,钎焊温度为1 050 ℃,其余工艺参数同上。

图1 Cu基复合钎料钎焊金刚石接头示意图Fig.1 Schematic diagram for the joint of diamond brazing with Cu-base Composite filler metal

1.2 腐蚀与测试方法

(1)腐蚀方法。考虑到金刚石、Cr的碳化物、石墨都是耐腐蚀的,对焊后的部分金刚石试样作抛光处理,再进行不同程度的腐蚀后观察,可以直接观察到金刚石、碳化物、焊缝及钎料组织的关系;部分试样经深腐蚀后仅剩下金刚石及表面的碳化物,以便于直接观察金刚石表面的碳化物。

(2)测试方法。用日本电子公司(JEOL)JSM-6360 LV型扫描电镜及美国KEVEX公司的X射线能谱仪对焊后金刚石表面形貌进行观察及成分分析。X射线衍射试样采用金刚石微粉焊后直接进行分析,设备采用日本Shimadzu公司的XD-3A型X射线衍射仪。钎料显微硬度测试采用HXD-1000TC型显微硬度计,载荷为1.96 N。

2 结果与分析

2.1 钎焊金刚石的宏观形貌

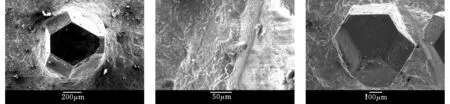

Ni-Cr20、Ni-Cr12及Ni-Cr-B-Si钎料钎焊金刚石的宏观形貌如图2所示。从图2可以看出,不同成分钎料均实现了合金化,并沿着金刚石表面有所爬升,表明钎料对金刚石的润湿性良好,但对比图2a和图2c可以看出,以Ni-Cr20作为钎料时爬升更好,对金刚石磨粒具有更好的把持作用。图2b为Ni-Cr20局部放大图,可以看出,在钎料与金刚石连接处组织致密,金刚石未见明显的显微裂纹。图2d为钎焊层的宏观照片,可以看出钎焊层基本均匀。图2e所示为Ni-Cr-B-Si钎料焊后的金刚石形貌,可以看出,钎料对金刚石润湿性较好,但从局部放大图(图2f)可以看出,箭头所指处有一裂纹。分析认为,裂纹的存在主要由于:①金刚石经高温钎焊后受到较大的热损伤;②Ni基钎料的强度较Cu基高,并且塑性低,导致残余应力较大,使得易于产生裂纹。

复合钎料能够实现合金化主要是由于在真空炉内温度上升速度慢,大约为8 ℃/min,在加热过程中Sn首先熔化,对Cu、Ni-Cr-B-Si粉实现润湿,逐步实现合金化,然后随着温度的缓慢升高,Cu-Sn-Ni能够完全合金化并转变为液态。参考Cu-Sn-Ni相图[9],可以知道该成分的熔点大约在800~900 ℃。另外,金刚石颗粒形貌完整,磨料出露度较高。

(a)Ni-Cr20钎料 (b)Ni-Cr20钎料(放大图) (c)Ni-Cr12

(d)钎焊层形貌 (e)Ni-Cr-B-Si钎料 (f)Ni-Cr-B-Si钎料(放大图)图2 金刚石焊后形貌Fig.2 Morphology of brazed diamond

2.2 界面微结构分析

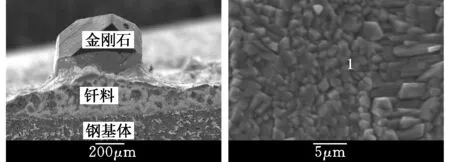

为观察金刚石、界面碳化物、钎料组织及连接情况,对采用Ni-Cr20焊后的金刚石试样先磨出横截面并进行深腐蚀,然后观察试样如图3a、图3b所示。可以看出,金刚石周围的钎料经过腐蚀去除较多,露出原先埋在钎料中的金刚石部分,中间部分为钎料,下面为钢基体,金刚石露出的棱角清晰,说明金刚石受到的化学侵蚀较小。对金刚石表面((100)晶面)放大观察(图3b)可知,表面生成了致密的化合物,其外观形貌表现为近六棱柱状,并向外生长,其定点成分测定结果见表1。其中,点1的成分主要为Cr、C、Fe。结合以前Ni-Cr-B-Si钎焊金刚石的结果[17-18],可知应该为(Cr,Fe)7C3,但与Ni-Cr-B-Si真空钎焊相比,该碳化物

含有Fe元素且非常致密。分析认为,主要是因为当钎料加热熔化后,由于C、Cr元素在Cu基钎料中溶解度非常低,并且,Fe在Cu中的溶解度也较低[9],所以在高温Cu基液相钎料中,Cr、Fe原子易向金刚石表面扩散,在金刚石的表面碳化物形核生长,由于金刚石表面有较多的C原子,因此有利于形成Cr3C2,并很快在金刚石表面形成一薄层碳化物(Cr,Fe)3C2,但随着(Cr,Fe)3C2厚度的增加,金刚石表面的C元素向外扩散速度有所下降,而此时仍有较多的Cr元素向金刚石表面扩散,使碳化物(Cr,Fe)3C2转变为(Cr,Fe)7C3,并在(Cr,Fe)7C3上形核长大,此外,由于Cu基钎料不能固溶太多的C、Cr,因此(Cr,Fe)7C3只能横向生长,最终形成方向向上并且致密的(Cr,Fe)7C3,

(a)焊后侧面形貌 (b)(100)碳化物 (Cr,Fe)7C3的形貌

(c)(100)晶面碳 (d)(111)晶面碳 化物形貌 化物形貌图3 金刚石焊后的形貌及碳化物形貌Fig.3 Morphology of diamond after being brazed

点CuSnCrNiCFe151.4436.3412.22242.5229.6729.55365.6229.155.23466.009.4018.586.01547.9231.4320.6564.1323.125.6367.12

而在金刚石表面形成致密的碳化物能够有效阻止金刚石向钎料的溶解。

另外,对焊后经深腐蚀过的金刚石的四边形面(晶面(100))和六边形面(晶面(111))的碳化物进行观察,如图3c、图3d所示。发现在(100)晶面,基本是短小的碳化物,金刚石的表面基本光滑,棱角清晰,说明金刚石受到的化学侵蚀小,这主要是由于所用钎料为Cu基;而在金刚石的(111)晶面碳化物呈长条状,而且与晶面有一定的位向关系,这点与文献[4]得到的结果基本类似,但在(100)晶面的碳化物类型和形貌与文献[4]得到的结果有所不同。分析认为,与纯Ni-Cr-B-Si钎料相比,Cu基复合钎料的钎焊温度较低,并且钎料中含有的能够溶解较多C的Ni元素较少,因此在高温液相时,金刚石的C较少扩散到Cu基钎料中,而Cr在Cu基钎料中溶解度极低,因此加剧了钎料中的Cr向金刚石表面的扩散,形成了Cr元素多、C元素少的碳化物Cr7C3(相对于文献[5]中的Cr3C2)。但是在金刚石(111)晶面仍形成了Cr3C2型碳化物,主要原因是在(111)晶面解理能最小[19],因此C易于参与反应形成Cr3C2,但其形态与以Cu-Sn-Cr和Cu-Sn-Ni-Cr为钎料形成的碳化物相比具有明显的区别,采用含Ni-Cr-B-Si的Cu基钎料钎焊金刚石碳化物具有明显的针状特征,而Cu-Sn-Cr等钎料的碳化物却是连成一片的,这可能是因为Ni-Cr-B-Si是一种硬面材料,常用于热喷涂、熔覆等,其成分设计有利于形成大量的Cr7C3,当钎料熔化时具有一定的组织遗传性,即其含有部分Cr7C3的原子团簇,在钎焊高温时由于Cr、C在Cu中的溶解度极低,Cr7C3的原子团簇开始向金刚石表面扩散,优先形成了与金刚石表面有位向关系的Cr7C3或Cr3C2。从图3d可以看出,金刚石(111)晶面的碳化物具有明显的方向性,这主要是因为金刚石是单晶体,其原子排列是非常规整的;而Cr是直接与金刚石表面的C原子反应,因此其形核的表面为排列整齐的C原子,由于位向关系的原因,使得直接在金刚石表面形成的碳化物呈有序分布。从上文可以看出,经过调控钎料组分,金刚石与钎料间的界面反应得到了控制,降低了金刚石的化学侵蚀及石墨化,使得金刚石与活性元素Cr反应形成了致密有序的碳化物。

2.3 钎料组织分析

钎料的组织如图4所示,可以看出,钎料中生成了白色的枝晶和黑色的团状组织,放大后观察如图4a所示。对图4中标注各点的成分进行测试如表1所示,点2处成分主要为Cu、Ni、Sn,分析认为是由于Cu、Ni元素完全互溶,高温下钎料完全熔化后形成了以Cu为基的固溶体;点3处成分主要为Cr、Fe、C,分析认为是添加的Ni-Cr-B-Si钎料中的碳化物残留部分,因为黑色区域原先为添加的Ni-Cr-B-Si,在Cu基钎料熔化后,Ni元素向Cu基中扩散,基本达到了互溶,而部分Cr7C3无法溶解,就残留在钎料中,具有弥补Cu基钎料硬度不足的作用;点4处为Cu、Ni、Fe、Sn,主要为Cu基的固溶体;点5点处为细小的棒状物,具有明显的晶体形态,其成分为Cu、Ni、Sn,认为是Cu、Ni、Sn的化合物。钎料与钢基体界面处组织如图4b所示,可以看出,枝晶的中心为Cu基钎料,围绕枝晶的有白色细小化合物,分析认为,复合钎料加热后,Sn由于熔点最低而首先熔化,Cu、Ni-Cr-B-Si依次熔化,因在真空炉中没有搅拌且保温时间短,部分Ni元素扩散进入Cu、Sn合金,而钢基体少量的Fe元素也溶解进入钎料中,但Fe、Cr等在Cu基钎料中的溶解度低,所以液态钎料中主要为Cu、Ni、Sn,文献[20]采用相图计算的方法,计算了含15%(质量分数)Ni的Cu、Ni、Sn断面三元相图,钎料中Ni含量大约为14%(质量分数),非常接近相图的成分,可以知道在钎料冷却过程中,固溶有Ni、Sn的α-Cu首先从液相析出,即图4b中白圈包围的大枝晶,随着温度的下降,α-Cu(FCC)与剩余液相发生包晶转变L+α-Cu→Ni3Sn2,生成Ni3Sn2相,从图4b可以看出围绕α-Cu枝晶发生了包晶反应,这符合图4b组织的特征。随着温度的进一步下降,将析出Ni3Sn、Cu3Sn,可能是图4中点5所指化合物,其成分只有Cu、Ni、Sn,基本符合所测结果。对图4b中点6进行成分测试,发现钎料中的部分Cr元素在钢基体有所富集,这主要是因为Cr在Cu中的溶解度低。

(a)钎料的微观组织 (b)界面微观组织图4 钎料的微观组织及界面组织Fig.4 Microstructure and interfacial microstructure of Cu-base composite brazing filler metal

2.4 X射线衍射分析

为分析金刚石界面处形成的碳化物,考虑到金刚石界面处形成的碳化物数量非常有限,因此采用200目金刚石微粉进行钎焊试验,以加大界面碳化物的比例。对其进行X射线衍射分析,结果见图5。从图5可以看出,钎焊试样主要有:α-Cu、金刚石、Cu3Sn、Ni3Sn、Cu5.6Sn、Cr7C3,结合前面的凝固过程分析,没有检测到Ni3Sn2,这可能因为Ni3Sn2的含量较少,另外,文献[20]中相图计算的是平衡相图,钎料的成分与相图也存在一定的差异,但其余的物相与分析基本一致。

图5 钎焊试样X射线衍射图Fig.5 XRD pattern of brazing diamond specimen

2.5 连接强度分析

由于金刚石磨粒的形状较特殊且小,而钎焊单层金刚石工具在使用过程中承受的主要是侧向力,因此将试样固定后,施加侧向力直至试样破坏,结果发现,大多数情况下金刚石磨粒破坏,少量是在钎料中开裂,未见到金刚石从钎料中脱落,说明其连接强度是足够的。金刚石试样断后的形貌如图6所示,可以看到金刚石开裂部分呈解离断裂,在界面处残留有部分少量钎料,说明其连接强度是足够的。

图6 钎焊金刚石试样断口形貌Fig.6 Fracture morphology of brazed diamond

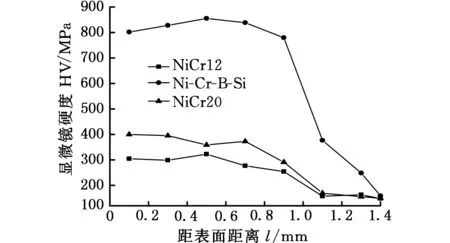

2.6 钎料硬度分析

由于单层砂轮在磨削加工过程中外露钎料会承受一定的摩擦导致钎料磨损而降低磨粒的把持强度,考虑到根据硬度可以在一定程度上判断材料的耐磨性,因此对其测试硬度,结果如图7所示。可以看出,钎料的硬度基本均匀,这与Cu、Ni完全互溶有关。添加量分别为12%(质量分数)和20%(质量分数)Ni-Cr-B-Si的Cu基复合钎料及纯Ni-Cr-B-Si钎料时,钎料显微硬度分别为300~320 HV0.2、360~400 HV0.2、800~852 HV0.2,说明添加的Ni-Cr-B-Si与Cu基钎料实现互溶,并且随着Ni-Cr-B-Si量的增加,钎料的硬度在提高,这主要是因为Ni-Cr-B-Si含有较多的碳化物、硼化物以及Ni对Cu基的固溶强化,这有利于弥补Cu基钎料硬度不足的缺点。另外,与单一Ni-Cr-B-Si钎料相比,Cu基复合钎料的显微硬度明显下降,间接说明Cu基复合钎料塑性较好,因此在钎焊过程中能够降低金刚石焊后残余应力,有利于降低金刚石的热损伤。

图7 不同成分钎料的显微硬度分布Fig.7 Microhardness distribution of different components brazing filler metal

3 结论

(1)采用添加20%Ni-Cr-B-Si的Cu、Sn复合钎料对金刚石磨粒进行钎焊,复合钎料在升温过程中实现了合金化,金刚石焊后表面形成一薄层不同类型的碳化物,提高了钎料对金刚石的润湿性,实现了金刚石的化学冶金结合,并且金刚石表面较光滑,热损伤小。

(2)添加20%Ni-Cr-B-Si的Cu基钎料钎焊金刚石形成的碳化物,与单一Ni-Cr-B-Si钎料钎焊金刚石时形成的碳化物有所不同,这与Cr、C元素在Cu基钎料中的溶解度低、金刚石各个晶面各向异性有关。

(3)添加20%Ni-Cr-B-Si的Cu基钎料凝固过程中首先析出α-Cu枝晶,经过包晶转变和共析转变,形成了α-Cu枝晶、Cu5.6Sn、Cu3Sn、Ni3Sn和共析α-Cu,其中部分Cr元素与金刚石反应形成了碳化物,还有部分Cr元素扩散至钢基体界面处。

[1] 刘思幸,肖 冰,张子煜,等. 铸铁干式加工过程中钎焊金刚石圆锯片磨损机理[J]. 中国有色金属学报,2016,26(7):2166-2173. LIU Sixing, XIAO Bing, ZHANG Ziyu, et al. Wear Mechanism of Brazed Diamond Saws during Dry-Cutting Cast Iron[J]. The Chinese Journal of Nonferrous Metals,2016,26(7):2166-2173.

[2] MA Bojiang, YANG Guanglei, BU Fanning. Study of Brazed Diamond Micro-powder Burs Fabricated Using Induction Brazing with Either an Amorphous or a Crystalline Ni-Based Filler Alloy[J]. Int. Journal of Refractory Metals and Hard Materials,2017,62:58-63.

[3] DUAN Duanzhi, XIAO Bing, WANG Wei, et al. Interface Characteristics and Performance of Pre-Brazed Diamond Grains with Ni-Cr Composite Alloy[J]. Journal of Alloys and Compounds,2015,644:626-631.

[4] 卢金斌,徐九华. 真空钎焊金刚石界面碳化物的形貌[J]. 中国有色金属学报,2007,17(7):1143-1148. LU Jinbin, XU Jiuhua. Morphology of Carbide on Diamond Interface by Vacuum Brazing[J] The Chinese Journal of Nonferrous Metals,2007,17(7):1143-1148.

[5] LIU S X, XIAO B, ZHANG Z Y, et al. Microstructural Characterization of Diamond/CBN Grains Steel Braze Joint Interface Using Cu-Sn-Ti Active Filler Alloy[J]. Int. Journal of Refractory Metals and Hard Materials,2016,54:54-59.

[6] WU Mao, CAO Chezheng, DIN R, et al. Brazing Diamond/Cu Composite to Alumina Using Reactive Ag-Cu-Ti Alloy[J] Transactions of Nonferrous Metals Society of China,2013,2:1701-1708.

[7] CHEN Yan, FU Yucan, SU Honghua, et al. The Effects of Solder Alloys on the Morphologies and Mechanical Properties of Brazed Diamond Grits[J]. Int. Journal of Refractory Metals and Hard Materials,2014,42:23-29.

[8] ZHOU Yumei, WANG Chengyong, ZHANG Fenglin, et al. Cr Powder-activated Induction Brazing of Diamond Grits with Ag-Cu-Zn Alloy[J]. Materials and Manufacturing Processes,2008,23:352-356.

[9] 虞觉奇.实用钎料合金相图手册[M].北京:机械工业出版社,2015:131-135. YU Jueqi. Practical Handbook of Phase Diagram for Brazing Alloy[M]. Beijing:Mechanical Industry Press,2015:131-135.

[10] 郑炜,黄国钦,徐西鹏. 高温钎焊过程中Ni-Cr合金对金刚石磨粒静压强度的影响[J]. 金刚石与磨料磨具工程,2014,34(3):39-42. ZHENG Wei, HUANG Guoqin, XU Xipeng. Influences of Ni-Cr Alloy on Static Compressive Strength of Diamond Grains in High Temperature Brazing[J]. Diamond & Abrasives Engineering,2014,34(3):39-42.

[11] BUHL S, LEINENBACH C, SPOLENAK R, et al. Microstructure, Residual Stresses and Shear Strength of Diamond-Steel-Joints Brazed with a Cu-Sn-Based Active Filler Alloy[J]. Int. Journal of Refractory Metals and Hard Materials,2012,30:16-24.[12] LEINENBACH C, TRANSCHEL R, GORGIEVSKI K, et al. Microstructure and Mechanical Performance of Cu-Sn-Ti-Based Active Braze Alloy Containing in Situ Formed Nano-sized TiC Particles[J]. Journal of Materials Engineering and Performance,2015,24:2042-2050.

[13] 张凤林, 周玉梅, 付凯旋, 等. Cr、Ti金属粉改善Ag-Cu-Zn合金对金刚石的钎焊性能研究[J]. 金刚石与磨料磨具工程,2007(3):22-25. ZHANG Fenglin, ZHOU Yumei, Fu Kaixuan, et al. Adding Cr/Ti Metal Powder to Improve Brazing Performance of Ag-Cu-Zn Alloy to Diamond[J]. Diamond& Abrasives Engineering,2007(3):22-25.

[14] 周玉梅,张凤林,王成勇. 添加 Cr 粉改善 Ag-Cu-Zn合金钎焊金刚石性能及其界面微观结构[J].中国机械工程,2008,19(3): 354-357.

ZHOU Yumei, ZHANG Fenglin, WANG Cheng-yong. Brazing of Diamond by Ag-Cu-Zn Alloy with Cr Powder and the Microstructure of the Interfaces[J]. China Mechanical Engineering,2008,19(3): 354-357.

[15] 卢金斌,贺亚勋,张旺玺,等. CuSnNiCr 真空钎焊金刚石界面微结构分析[J]. 中国机械工程,2016,27(15):2080-2084. LU Jinbin, HE Yaxun, ZHANG Wangxi, et al. Interfacial Microstructure of Diamond Vacuum Brazing with CuSnNiCr[J]. China Mechanical Engineering, 2016,27(15):2080-2084.

[16] 卢金斌,贺亚勋,穆云超,等. Cu-Sn-Cr 真空钎焊金刚石界面微结构分析[J]. 人工晶体学报,2015,44(10):2081-2084. LU Jinbin, HE Yaxun, MU Yunchao, et al. Interfacial Structure of Diamond Brazing with Cu-Sn-Cr[J]. Journal of Synthetic Crystals,2015,44(10):2081-2084.

[17] YAO Zhengjun, SU Honghua, FU Yucan, et al. High Temperature Brazing of Diamond Tools[J]. Trans. Nonferrous Met. Soc. China,2005,15(6):1297-1302.

[18] MA Bojiang, ZHU Huadong. Study on Induction Brazing of Diamond Grits Coated by Physical Vapor Deposition[J]. Int. J. Adv. Manuf. Technol.,2015,80:599-605.

[19] 王光祖. 纳米金刚石[M].郑州:郑州大学出版社,2009:35-38. WANG Guangzu. Nanometre Diamond[M]. Zhengzhou: Zhengzhou University Press,2009:35-38.

[20] 王翠萍,刘兴军,马云庆,等. Cu-Ni-Sn三元系相平衡的热力学计算[J]. 中国有色金属学报,2006,15(11):1848-1853. WANG Cuiping, LIU Xingjun, MA Yunqing, et al. Thermodynamic Calculation of Phase Equilibria in Cu-Ni-Sn Ternary System[J]. The Chinese Journal of Nonferrous Metals,2006,15(11):1848-1853.