盐水环境中搅拌摩擦焊接2024铝合金的腐蚀行为

2018-03-02,,,

,,,

(兰州理工大学 有色金属先进加工与再利用省部共建国家重点实验室,兰州 730050)

2×××铝合金为高强铝合金,其比强度、比模量、断裂韧性和疲劳强度均很高,是工业中广泛应用的有色金属结构材料之一,此外,2×××铝合金还有较好的耐蚀性,在海洋工程中的应用也越来越广泛[1-2]。采用传统的熔焊方法,2×××铝合金焊接接头会出现热裂纹、气孔和变形等缺陷,从而影响其使用性能[3],而搅拌摩擦焊(FSW)作为新型固相连接技术,解决了2×××铝合金焊接质量差的难题[4]。

目前国内外关于铝合金FSW接头微观组织[5-6]、接头力学性能(包括疲劳、拉伸等)[7]、搅拌摩擦焊过程中金属的塑性流动[8]以及温度场和应力场的数值模拟[9]的研究报道比较多,因此近几年来铝合金搅拌摩擦焊在船舶上的应用越来越广泛。但铝合金合金成分多、相结构复杂,其中的第二相与基体的电极电位不同,这对铝合金在海水环境中耐蚀性的影响很大[10],而且搅拌摩擦焊后接头的组织和性能都发生很大的变化,对其耐蚀性有很大的影响,但关于铝合金搅拌摩擦焊焊缝在海水环境中腐蚀行为的研究却相对较少,因此本工作研究了2024铝合金搅拌摩擦焊焊缝在模拟海水环境中的腐蚀行为以及相关机理,以期为理论研究和工程应用提供参考。

1 试验

试验材料为2024铝合金板材,尺寸为200 mm×100 mm×4 mm,化学成分为:wCu3.8%~4.8%,wMg1.2%~1.8%,wMn0.3%~0.9%,wFe≤0.5%,wSi≤0.5%,wZn≤0.3%,其余为Al。2024铝合金板材的抗拉强度为450 MPa,断后伸长率为23%。搅拌头采用圆锥螺纹搅拌头,轴肩直径18 mm,内凹,搅拌针长3.6 mm,根部大径5 mm,端部大径4 mm,材料为W6Mo5Cr4V2高速工具钢。试验用搅拌摩擦焊机型号为FSW-3LM-015,焊前试样用砂纸打磨去除表面的氧化膜,并用丙酮溶液擦洗,然后将试样放置在工作台夹具上并夹紧。焊接工艺参数如下:旋转速率1 000 r/min,焊接速率80 mm/min,搅拌头的倾斜角度为2°,轴肩下压量为0.2 mm。焊接时用红外线测温枪按图1所示点的位置测量焊接过程中距离焊缝不同距离的温度高低,测量过程中,随着搅拌头的前进,红外枪取点的位置依次移动,每个点在焊缝横向上的距离为5 mm。

图1 温度测量点位置Fig. 1 The positions of measured points of temperature

焊后在母材(BM)上和不存在缺陷的焊缝上截取尺寸为10 mm×40 mm×4 mm的试样,各取3个平行试样,把除焊缝横截面所在面外的其他面用环氧树脂密封,用砂纸逐级打磨工作面后,抛光待用。配制3.5%(质量分数,下同)NaCl溶液来模拟海水环境,将试样浸泡在此溶液中,每隔24 h拿出,用蒸馏水轻轻冲洗去除表面的NaCl溶液,干燥后,用精密度为0.1 mg的AUY120电子分析天平称量,用质量增加法测量腐蚀速率,即

(1)

式中:δW是腐蚀后质量增加量;S是腐蚀区域面积;t是腐蚀时间。称量后将试样继续放入溶液中,每隔48 h用数码相机采集不同搅拌头焊接接头的宏观形貌,用扫描电子显微镜观察腐蚀界面的形貌。在焊件上切取制备金相试样,用混合酸(1.0% HF+1.5% HCl+2.5% HNO3+95% H2O)对抛光后的试样表面进行腐蚀,然后采用MEF-3广视场万能金相显微镜(OM)观察焊接接头各区域的显微组织。

2 结果与讨论

2.1 浸泡试验

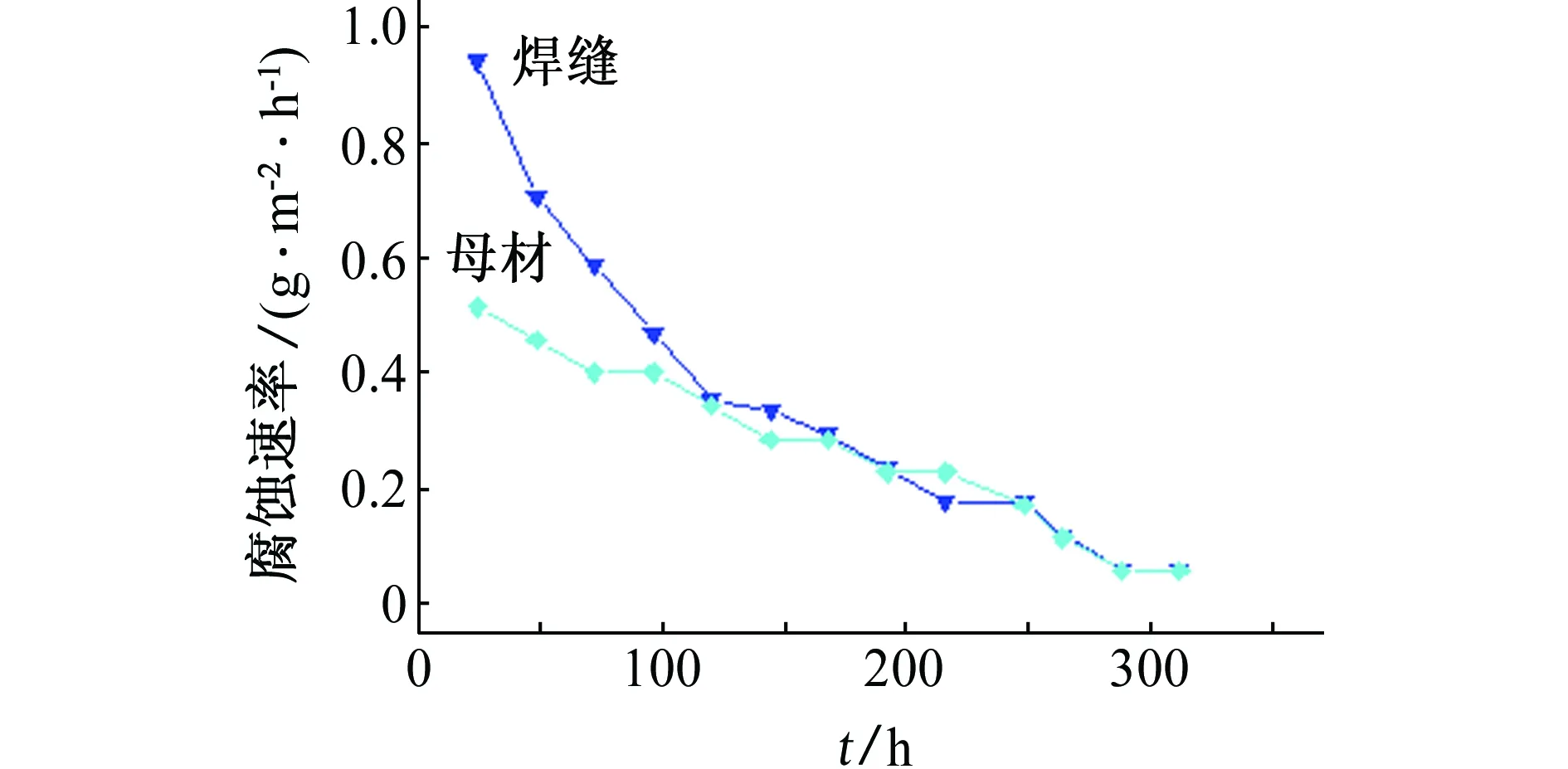

由图2可见:腐蚀初期母材和焊缝试样的腐蚀速率较快,然后迅速降低,腐蚀时间为100 h时达到较低水平,之后变化缓慢,并有逐渐减慢的趋势,300 h后趋于稳定,并没有出现铝合金腐蚀速率在腐蚀初期先升高再降低的规律[11]。这主要是因为铝合金表面附有的包铝层与氧化膜在腐蚀初期会对铝合金起到保护作用,腐蚀液需要有一个穿透保护膜的过程,而试验过程中,预处理破坏了包铝层与氧化膜,使腐蚀液直接对基体进行腐蚀,因此一开始就有很高的腐蚀速率,至于之后腐蚀速率迅速降低又缓慢回升,这与焊缝的腐蚀机理密切相关。

图2 母材及焊缝试样在NaCl溶液中的腐蚀速率Fig. 2 Corrosion rates of BM and weld joint samples in NaCl solution

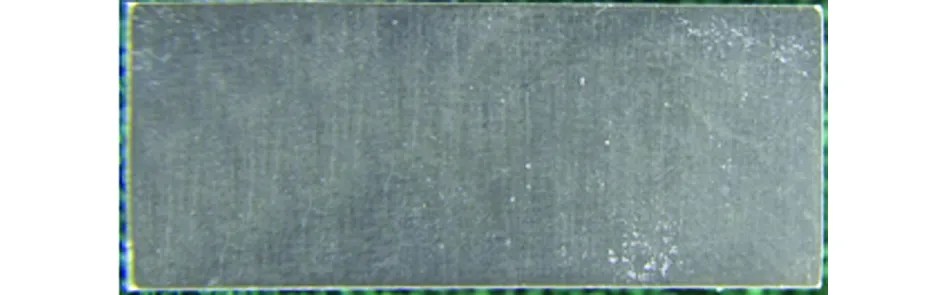

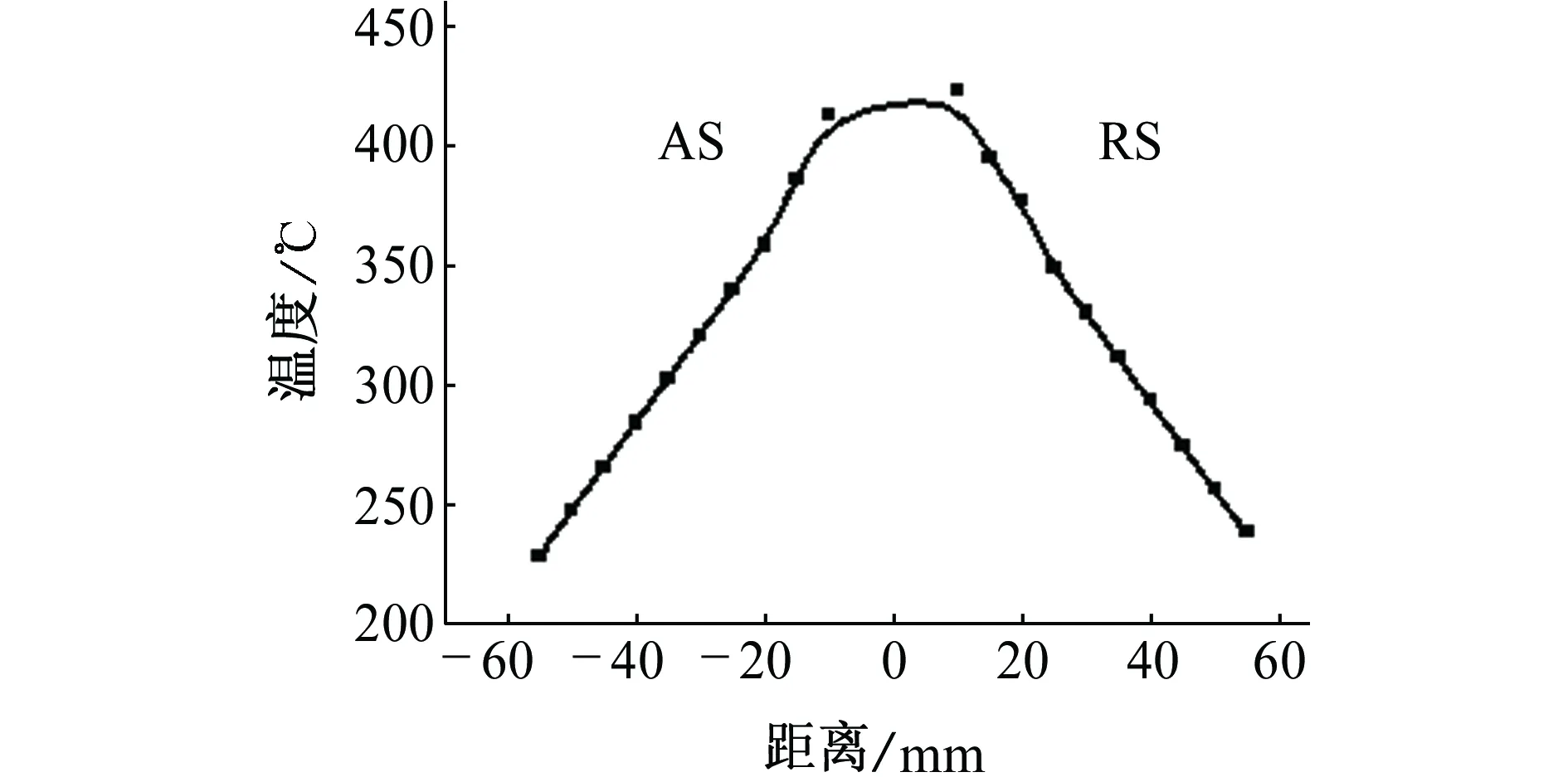

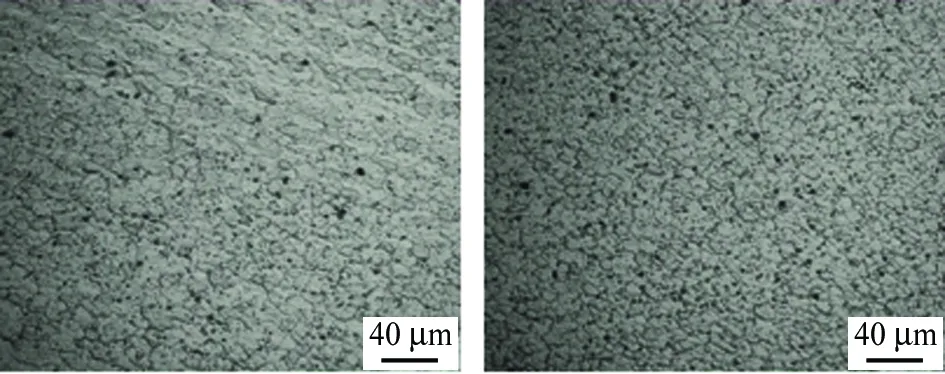

由图2还可见:t≤192 h时,焊缝试样的腐蚀速率大于母材试样的,192 h 由图3可见:经过192 h浸泡试验后,母材试样上发生少量均匀的点蚀,在焊缝的轴肩作用区发生与母材试样相似的点蚀,而在轴肩作用区的两侧即热影响区的腐蚀由点蚀变成了大的腐蚀坑并出现了剥蚀现象。 (a) 母材 (b) 接头图3 母材及接头在NaCl溶液中腐蚀后192 h的宏观形貌Fig. 3 Macro corrosion morphology of BM (a) and FS weld (b) in NaCl solution for 192 h 由图4可见:经过192 h浸泡试验后,母材表面点蚀坑尺寸为10~45 μm;接头的热影响区、热机影响区及焊核区都有由点蚀发展成晶间腐蚀,最后变为剥落腐蚀的趋势;热影响区的腐蚀形貌为晶间腐蚀+剥落腐蚀,晶间腐蚀所占的比例较大;焊核区腐蚀较严重,剥落腐蚀已连接成片。 (a) 母材 (b) 热影响区 (c) 热机影响区 (d) 焊核区图4 接头各区在NaCl溶液中腐蚀后的微观形貌Fig. 4 Morphology of BM (a), HAZ (b), TMAZ (c)and WNZ (d) after corrosion in NaCl solution 图5 焊接过程中的温度场Fig. 5 Temperature field in welding 搅拌摩擦焊接头的腐蚀不均匀行为是由焊缝形成过程中热循环作用和机械搅拌作用决定的。焊接过程中接头不同的区域温度分布如图5所示,焊后焊缝各区的金相组织如图6所示。由图6可见:母材组织是典型的轧制组织,呈板条状分布,晶粒方向与轧制方向相同,而且S相(CuMgAl2)是2024铝合金的主要强化相, 2 ×××系铝合金的腐蚀大多都伴随着S相自身的点蚀与周围基体金属的溶解[13]。由于Mg化学活性相对比较高,在盐水中,S相中的Mg作为阳极首先开始溶解,当Mg溶解后,剩下电位较高的富铜相,此时电极发生反转,基体成为阳极开始溶解,直到富铜相周围铝基完全溶解,造成S相彻底脱落,形成一个个较大的点蚀坑。热影响区一方面在焊接热循环中有较高的温度(见图5),而且金属总是力求使其界面能最小,因此晶粒有所长大,单位面积上晶粒数目减少,晶界数目亦减少,这使其耐蚀性增加;但另一方面经过热循环后,其第二相粒子聚集,使化学成分不均匀,而且热影响区又处在轴肩作用区与未作用区的交界处,残余应力最大,且为拉应力,这两个因素使其耐蚀性降低;很明显,后一个方面占主导地位,因此热影响区的耐蚀性下降,出现剥落腐蚀。热机影响区在焊接过程中不仅受到热循环的作用还受到搅拌针的搅拌作用,但由于热机影响区在位置上距离搅拌针较远,受到的搅拌针的搅拌作用远小于焊核区组织的,因此,这部分发生了较大的弯曲变形,并且局部区域在热循环的作用下发生回复反应,在板条状组织内形成了回复组织,其组织的晶粒取向与轧制方向呈一定角度,晶粒发生一定流线型变形。虽然热机影响区在搅拌针的作用下化学成分更加均匀,但是焊后晶粒数量略有增加,晶界也随之增加,而且焊后产生正向的残余应力都使得热机影响区的耐蚀性低于母材的,因而出现晶间腐蚀+剥落腐蚀。焊核区在焊接过程中,受到搅拌针与工件以及轴肩与工件摩擦产生大量的热使固态铝合金塑化,并且流动充分,焊缝温度上升到再结晶的温度,此时,位错在搅拌针的作用下密度不断增加,当储存的能量增加到足够发生动态再结晶时,金属内便开始不断形核,形成的晶粒来不及长大就在搅拌针的作用下被打碎,形成等轴细小的晶粒。虽然此时焊核区化学成分均匀,但是晶粒数量增加,晶界的能量较高,位错和空位在接头处增多,而且焊缝处残余应力为拉应力[14],因此,其耐蚀性大大降低,出现剥落腐蚀。剥落腐蚀是晶间腐蚀的一种特殊形式,产生剥蚀的原因与产生晶间腐蚀的原因相同,都是由晶界形成的阳极网络造成的[15]。当晶间腐蚀沿着该通道进行时会留下不溶性腐蚀产物(AlCl3或Al(OH)3)[16],这些不溶性腐蚀产物的比热容大于基体金属的,出现所谓“楔入效应”,撑起上面没有腐蚀的金属,引起分层剥落[17-18]。所以,对于剥落腐蚀,晶界起着非常重要的作用[19]。晶间腐蚀愈严重,剥落腐蚀也愈严重,故晶间腐蚀最终演变为剥落腐蚀。 (a) 母材 (b) 热影响区 (c) 热机影响区 (d) 焊核区图6 焊缝各区晶粒组织Fig. 6 Grain structures in different zones of weld (1) 搅拌摩擦焊接头的腐蚀速率大于母材的。 (2) 比较焊缝与母材腐蚀后宏观、微观形貌发现母材发生点蚀,焊缝由点蚀发展为晶间腐蚀,剥落腐蚀。 (3) 焊接接头上各区的腐蚀速率大小为热影响区和焊核区>热机影响区>母材区。 (4) 2024铝合金搅拌摩擦焊缝的耐蚀性与母材相比变差。 [1] 黄伯云,李成功,石开力,等. 有色金属材料手册(上)[M]. 北京:化学工业出版社,2009:109. [2] FERRER K S,KELLY R G. Comparison of methods of removal of corrosion products from AA2024-T3[J]. Corrosion,2001,57(2):110-117. [3] 傅文元. 铝及铝合金的焊接[J]. 造船技术,1992(4):33-40. [4] 黄华,董仕杰,刘静. 先进的搅拌摩擦焊技术[J]. 有色金属,2006,58(1):60-62. [5] 贺地求,邓航,周鹏展. 2219厚板搅拌摩擦焊组织及性能分析[J]. 焊接学报,2007(9):13-16,113. [6] 秦国梁,张坤,张文斌,等. 6013-T4铝合金薄板搅拌摩擦焊热输入对焊缝成形及组织性能的影响[J]. 焊接学报,2010,11:5-8,113. [7] NANDAN R,DEBROY T,BHADESHIA H K D H. Recent advances in friction-stir welding-process,weldment structure and properties[J]. Progress in Materials Science,2008,53(6):980-1023. [8] REYNOLDS A P. Flow visualization and simulation in FSW[J]. Scripta Materialia,2008,58(5):338-342. [9] COLLIGAN K J,MISHRA R S. A conceptual model for the process variables related to heat generation in friction stir welding of aluminum[J]. Scripta Materialia,2008,58(5):327-331. [10] 鲁元曙,左卫,王玉龙. 海洋性气候电子设备铝合金结构腐蚀防护研究[J]. 装备环境工程,2008,5(3):71-75. [11] 栾国红,付瑞东,董春林,等. 中性盐雾下7075铝合金搅拌摩擦焊焊缝的腐蚀行为[J]. 中国腐蚀与防护学报,2010(3):236-240. [12] 何建平,高亚东,樊蔚勋,等. 评估航空铝合金剥蚀性能新方法的研究[J]. 腐蚀科学与防护技术,2003,15(1):18-20. [13] RAJAKUMAR S,MURALIDHA C,RAN V. Establishing empirical relationships to predict grain size and tensile strength of friction stir welded AA 6061-T6 aluminium alloy joints[J]. Transactions of Nonferrous Metals Society of China,2010(10):1863-1872. [14] 张津,李峰,郑林,等. 2024-T351铝合金搅拌摩擦焊焊件内部残余应力测试[J]. 机械工程学报,2013,49(2):28-34. [15] HOSNI E A,EL-HOUDF S. A study on the corrosion behavior of aluminum alloys in sea-water[J]. Materials and Design,2008(29):801-805. [16] 苏景新,张昭,曹发和,等. 铝合金的晶间腐蚀与剥蚀[J]. 中国腐蚀与防护学报,2005(3):187-192. [17] 李久青,屠益东,肖珩,等. 船用铝镁合金剥落腐蚀机理的研究[J]. 材料保护,1994(4):1-4,48. [18] 刘永辉,张佩芬. 金属腐蚀学原理[M]. 北京:航空工业出版社,1993:27-28. [19] RAMBABU G D,BALAJI N H V R,SRINIVASA K R,et al. Optimization of friction stir welding parameters for improved corrosion resistance of AA2219 aluminum alloy joints[J]. 防务技术(英文版),2015(4):330-337.2.2 腐蚀形貌

3 结论