瓷瓶抗扭自动检测机的设计

2018-03-02段艳丹吴艳红

段艳丹,吴艳红

(西安航天动力试验技术研究所,陕西 西安 710199)

0 引言

瓷瓶抗扭检测是电容器产品质量检验的必备环节,国内均采用人工用力矩扳手检测的方式,人工检测有两大致命的缺点:①工作效率低:人工检测一件需5分钟左右,工作效率低;②瓷瓶装卡困难:由于瓷瓶外形结构的限制,在保护好瓷瓶及表面釉的前提下,人工固定瓷瓶存在很大困难。鉴于人工检测存在工作效率低、装卡困难等缺点,电容器行业迫切需要一种能够实现瓷瓶抗扭自动检测的新型设备。

1 设备组成及原理

1.1 设备组成

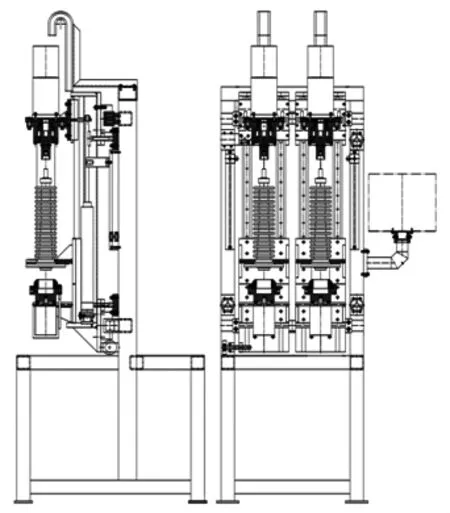

该设备由瓷瓶气动固定机构、力矩电机加载机构、中心距切换定位机构、机架、悬臂机构、接近开关调节机构等组成。

图1 瓷瓶抗扭自动检测机总图Fig.1 Porcelain torsion testing machine assembly drawing automatically

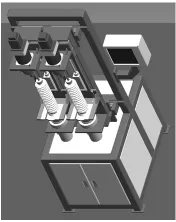

图2 瓷瓶抗扭自动检测机三维图Fig.2 3d image of China bottle anti-torsion automatic detection machine

1.2 设备工作原理

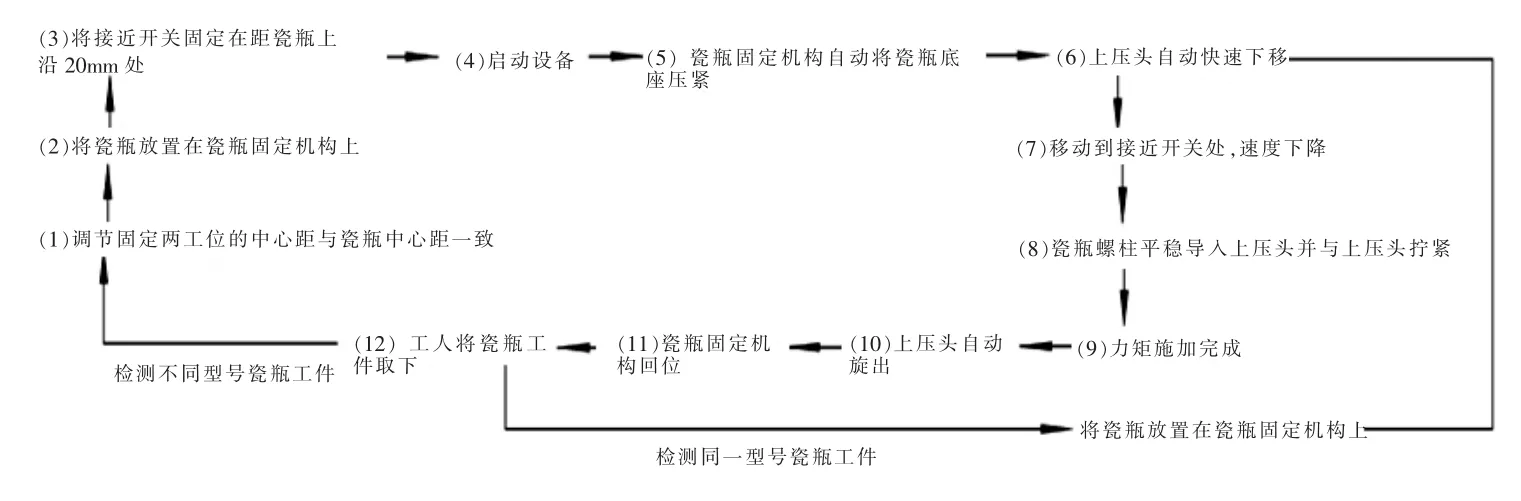

首先调节固定两工位的中心距与瓷瓶中心距一致,再将瓷瓶放置在瓷瓶固定机构上,根据工件高度调节接近开关的位置,将接近开关固定在距瓷瓶上沿20mm处,启动设备,瓷瓶气动固定机构自动将瓷瓶底座压紧,上压头自动快速下移,移动到接近开关处,速度下降,瓷瓶螺柱平稳导入上压头并与上压头拧紧,力矩电机加载机构施加力矩完成后,上压头自动旋出,瓷瓶固定机构回位,完成瓷瓶抗扭检测,工人将瓷瓶工件取下。之后检测同一型号瓷瓶工件,只需将工件放置在工位上,完成检测后,将工件取下。检测不同型号瓷瓶工件,重复以上动作。

2 关键技术及解决情况

在设备研发设计的过程中,需要解决瓷瓶固定技术、纯力矩传递技术、自动螺栓拧紧技术、快捷精准定位技术、自动断电锁紧技术、扭矩采集和运算技术、扭矩控制技术等重大技术问题。

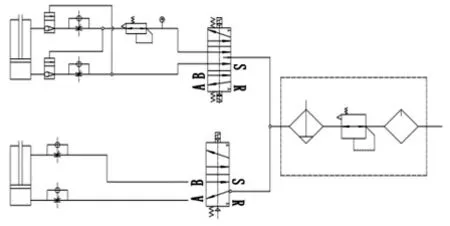

图3 工作原理图Fig.3 Work schematic diagram

2.1 瓷瓶固定技术

由于瓷瓶外形结构的限制,为了保护好瓷瓶及表面釉质,采用气缸压紧瓷瓶不锈钢底座的方式固定瓷瓶,且机构整体为立式。压紧头设计为中空式可保护瓷瓶底部的釉面及瓷,压紧头材质为软橡胶,即避免了瓷瓶上不锈钢底座被划伤,又增加了压头与瓷瓶底座的摩擦力,保证瓷瓶底座固定牢固。立式的结构使瓷瓶不与任何外物接触,杜绝瓷瓶产生摩擦力,保证了检测的精准性。瓷瓶压紧头上的连杆插入气缸支座的导向孔中,杜绝压紧头在压紧过程中受扭矩作用而旋转。

2.2 纯力矩传递技术

该设备需要将电机的输出力矩分毫不差地传递到瓷瓶上,减少或增加力矩都会影响检测结果的准确性。为了去除力矩传递过程中多余的压力、摩擦力等,设计了扭矩输出机构,该机构由一个推力球轴承、两个角接触轴承、轴芯等组成,该结构使摩擦力和压力都作用在轴承上,由于轴承滚珠的摩擦系数很小,可忽略不计,这样就巧妙的消除了力矩传递过程多余的压力、摩擦力等,实现了将力矩电机的输出力矩直接传递到工件上,保证检测准确性,攻克了纯电机输出力矩传递的难题。

2.3 自动螺栓拧紧技术

瓷瓶抗扭检测是通过将力矩施加到瓷瓶的螺柱上实现的,所以就必须将压头下端设计成螺纹孔,以便和瓷瓶螺柱固定。但是螺柱和螺纹孔在自动旋入上紧的过程中,经常会出现错位、咬死等现象,通过设计防咬死、防错位压头,实现工件上端螺柱自动导入压头,压头自动旋转与工件上端螺柱拧紧,从而将电机的输出力矩施加到工件上;攻克了螺柱旋入咬死、错位的难题,实现了螺柱自动旋入并拧紧。

2.4 快捷精准定位技术

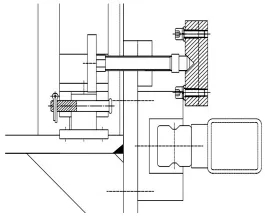

瓷瓶分为单体式和一体式的,一体式是由两个瓷瓶固定在一起的,且两瓷瓶中心距尺寸不定,在瓷瓶抗扭检测过程中,两套瓷瓶抗扭机构的中心距需根据产品的尺寸调节。在以往设计的定位机构中,往往是精准和快捷不可兼得,此次通过设计锥孔定位机构,将瓷瓶抗扭机构安装在导轨上,只需将一套瓷瓶抗扭机构移动到锥孔上方,转动手轮,导杆会自动导入锥孔,实现快速将两旋压机构中心距切换成一体式瓷件两瓷瓶中心距;攻克了机构定位方便、精准不可兼得的难题,实现了机构定位既方便又精准。

图4 快捷定位机构结构图Fig.4 Schematics of quick positioning mechanism

2.5 自动断电锁紧技术

为了提高设备的生产效率,采用气缸推动上压头上下移动,如果用一般的气路系统,当断电或断气时,上压头会因重力迅速下坠,造成瓷瓶产品的损害甚至人员伤害。为了保证人员安全和产品完好,设计中泄式空压诱导止回系统,实现断电压头自动锁死,而不会下坠,保证设备的安全性,攻克了断电压头会因重力迅速下坠,造成危险的难题。

图5 自动断电锁紧气路图Fig.5 Automatic power failure lock gas path diagram

2.6 扭矩控制技术

通过采用伺服电机速度/扭矩混合控制模式,实现了对电机输出轴扭矩的控制,克服了以往位置控制模式下,伺服电机过载报警和堵转问题。

2.7 扭矩采集和运算技术

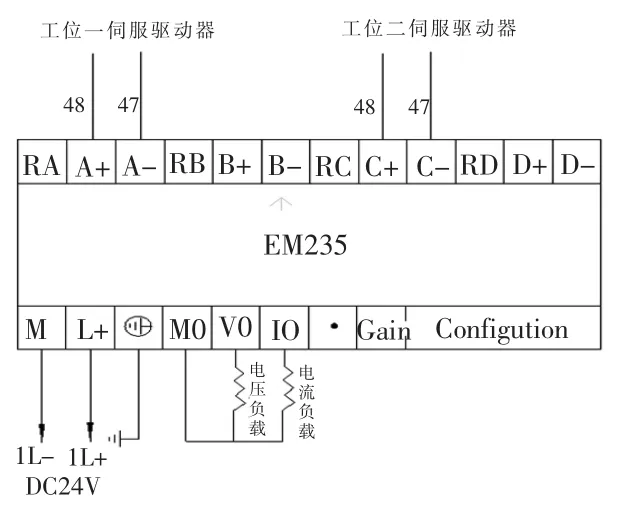

采用西门子PLC模拟量模块EM232和EM235,实现了伺服电机输出轴扭矩的采集和运算,克服了采集板卡易受干扰的问题,且与主机CPU有很好的兼容性。基于价格考虑,应用伺服电机自身模拟量(扭矩)输入和输出功能,实现了设备的成本控制,节省了两台扭矩传感器的使用,节约成本约16000元。同时实现了设备结构的优化,减小了设备的体积。

图6 模拟量输出模块Fig.6 Analog output module

图7 模拟量输入模块Fig.7 Input module of analog quantity

3 结束语

瓷瓶抗扭检测机的研制,成功的实现了瓷瓶抗扭的自动检测,检测一件产品仅需30秒左右,检测速度提高了20倍,精确度也从之前的70%提高到了99%,极大的提高了工作效率和检测精度。2017年12月,我公司设计、生产的国内第一台瓷瓶抗扭检测机顺利通过验收,并交付客户使用。该设备的各项指标均满足客户要求,目前使用良好。