基于Weibull分布函数的枸杞微波干燥过程模拟及应用

2018-03-01王鹤慕松吴俊谢亚星陈星名刘帅帅

王鹤,慕松,吴俊,谢亚星,陈星名,刘帅帅

(宁夏大学机械工程学院,宁夏银川 750021)

枸杞是宁夏的特色产品,除少量用于鲜食和加工原料外,大部分用于干制[1]。在常温条件下,枸杞极易因微生物和酶的作用导致腐烂变质,难以久藏,使其货架期大大缩短。如将新鲜枸杞加工成干制品,则可以很好地延长产品货架期,同时还可降低保存和运输成本。自然晾晒干燥周期长、易受污染且受环境因素影响剧烈,有效成分损失较大,干燥品质极不稳定,易出现腐烂、焦黑、褐变和糖分溢出等现象[2];热风干燥虽能满足工业化生产需求,但干燥耗时较长,一般为72 h,枸杞营养成分散失多,能源利用率低且污染环境,采用微波干燥能大大提高枸杞的干燥速率。

近几年来,微波间歇干燥技术在农产品生产和加工过程中得到了广泛应用,微波干燥具有加热时间短、热效率高及干燥品质好等优点,但是目前微波多采用恒功率连续干燥方式,干燥过程中容易过热引起物料的烧伤、边缘焦化、结壳和硬化等现象。刘志军[3]采用微波间歇干燥方法对马尾松进行研究,得出微波干燥速率较快,但其工艺参数对枸杞并不适用;陈建凯[4]对杏鲍菇进行微波真空干燥并得到Page模型,该模型不能反映枸杞微波干燥过程;王顺民[5]对菠菜进行了热风与微波联合干燥,只得到了工艺参数并没有对干燥过程进行分析。实践证明,微波间歇干燥与传统的干燥方法相比,不仅加热时间短、干燥成本较低、而且能有效避免因过热而烧伤农产品,保证干燥品质。迄今为止,关于枸杞干燥的相关研究尚未见到,因此有必要对其进行深入研究。

本文重点研究微波功率、微波介入时枸杞含水率以及微波脉冲比对枸杞干燥动力学的影响,利用Weibull函数对干燥过程进行模拟,探究Weibull分布函数中各参数的影响因素,对枸杞微波干燥的加工过程进行预测、调控提供依据,也为Weibull分布函数在枸杞微波干燥加工的应用提供理论支持。

1 材料与方法

1.1 材料

本次实验选用的枸杞为宁杞1号,采摘地点为宁夏回族自治区银川市西夏区丰庆沟枸杞种植园,枸杞初始含水率为78%~80%,采摘后的枸杞置于4 ℃的保鲜柜中储存。

1.2 仪器

图1 ORW.S-R型智能微波热风联合干燥实验工作站Fig.1 ORW.S-R intelligent microwave hot air combined drying experimental workstation

本文采用到的仪器设备有:DHG-9030型电热鼓风干燥烘箱(上海恒一科学仪器有限公司);ORW.S-R型智能微波热风联合干燥实验工作站(南京澳润微波科技有限公司);JA21002型电子精密天平(上海恒平电子天平有限公司);智能微波热风联合干燥实验工作站其外部结构如图1所示,微波炉经过改进可自动控制微波接通与关闭时间;电子天平和温度传感器均与PLC连接,通过自编的应用程序在显示屏上实时显示目前质量和温度并记录。

微波热风联合干燥实验工作站的设备结构示意图如图2所示。

图2 智能微波热风联合干燥系统示意图Fig.2 Sketch map of intelligent microwave hot air combined drying system

1.3 实验方法

挑选大小均匀,颜色鲜艳的枸杞作为试验原料,经初步挑选脱蜡处理后置于热风干燥腔内,首先进行初步热风干燥,干燥至含水率达到实验要求。取经过前期热风干燥后的枸杞120 g,置于微波干燥腔内。经前期实验可知:微波功率大于225 W时枸杞易焦化发黑,微波功率小于180 W时微波功率难以实现无极可调,因此微波功率采用的范围为180~225 W;微波脉冲比小于1.5时枸杞糖分易溢出,当微波脉冲比大于2时,枸杞干燥速率缓慢,因此采用的微波脉冲比为1.5~2;微波介入时枸杞含水率大于50%时,枸杞易炸裂,当枸杞含水率小于30%时,枸杞热风干燥所需时间过长,因此采用的含水率为30%~50%。

因此采用不同脉冲比(脉冲比1.5:2 min/1 min;脉冲比1.67:3 min/2 min;脉冲比2:1 min/1 min)、干燥功率(185 W、200 W、215 W)、微波介入含水率(30%、40%和50%)进行干燥实验,每30 min采集一次数据,枸杞含水率降低到8%时结束实验。

1.4 Weibull函数拟合中的指标确定

1.4.1 水分比MR

在干燥过程中,用水分比[6]来表示其水分含量的变化,具体的意义是用于表示一定干燥条件下物料的剩余水分率,计算公式如(1)所示:

式中:MR-水分比;M-样品任意时刻的干基含水率;Me-样品的平衡干基含水率;M0-样品的初始干基含水率。

1.4.2 脉冲比(Pulse Ratio)

脉冲比[7]计算公式如(2)所示:

式中:Te-微波接通时间;Th-微波间歇时间。

1.4.3 干燥速率DR

干燥速率[8]是反映干燥快慢的指标,其值越大则干燥一定量枸杞干燥速度越快。干燥速率如式(3)所示:

式中,Mt+∆t-t+∆t时刻的干基含水率;Mt-t时刻的干基含水率;∆t-相邻2次测量的时间间隔,min。

1.4.4 Weibull分布函数

Weibull分布函数[9]拟合如式(4)所示:

式中,α-尺度参数;β-形状参数。

1.4.5 水分有效扩散系数Deff的计算

Fick第二定律被广泛的应用于描述这种扩散过程,其公式如(5)所示:

假设在干制过程中,水分在枸杞内部均匀分布且忽略物料的收缩,其公式如(6)所示:

式中,Deff为干燥过程中的水分有效扩散系数,m2/h;t为干燥时间,h。

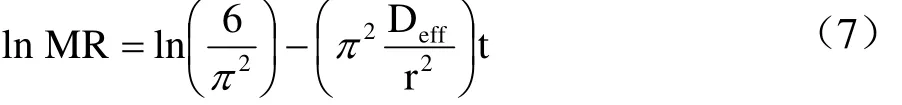

对于长时间干制过程,可只取第一项,其对数形式如(7)所示:

由自然对数LnMR与干燥时间t呈线性关系可知其斜率为:

斜率可由lnMR和t的一次回归方程求得,即得水分有效扩散系数Deff如(8)所示;

1.4.6 干燥活化能的计算Ea

物料的水分有效扩散系数和干燥温度的关系符合阿伦尼乌斯[10](Arrhenius)公式,计算公式如(9)

所示:

式中D0为物料中的扩散基数,为定值,m2/s;Ea为物料的干燥活化能,J/mol;R为气体摩尔常数,其值为8.341 J/(mol·K);Ta为物料的绝对温度,K。

1.4.7 数据处理

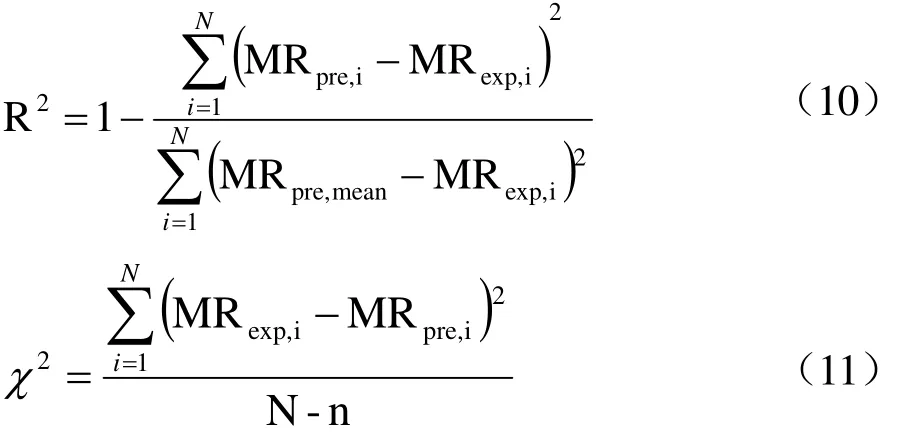

试验得到的数据进行数据拟合回归分析,并用决定系数R2[11]和卡方检验值χ2来评价模型拟合的好坏[11],其计算公式如(10)和(11)所示:

式中,MRpre,i为利用模型预测水分比;MRexp,i为干燥实验实测水分比;MRpre,mean为实验实测水分比的平均值;N为实验数据点的个数。

2 结果与分析

2.1 枸杞微波干燥动力学曲线

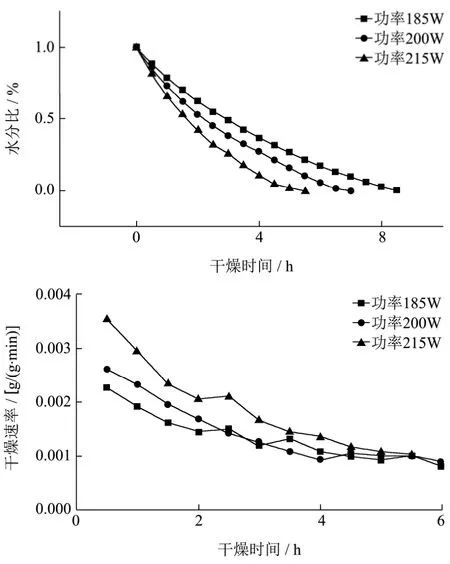

图3 不同功率对水分比和干燥速率的影响Fig.3 Effects of different power on water ratio and drying rate

图3为脉冲比为1.67,初始含水率50%,不同微波干燥功率下枸杞的水分比和干燥速率曲线。由图3可以看出,微波功率对枸杞的干燥时间影响较大,185 W比215 W干燥时间长约3 h;微波功率对枸杞的干燥速率影响较大,微波功率越高,干燥速率越快,随着干燥的进行,干燥速率逐渐降低。其原因是当采用微波对枸杞进行干燥时,微波能穿至物料内部,引起枸杞内部分子振动,使动能转化为热能。微波功率越大,干燥过程中分子动能转化的热能越多,物料的内部温度越高,从而枸杞干燥速率加快,因此干燥时间缩短。由干燥速率随水分含量的变化可知,整个干燥过程除了开始干燥速率较快,随着枸杞含水率的降低,枸杞的干燥速率逐渐变得缓慢。从图3可以看出微波功率为215 W时枸杞干燥时间最短,干燥速率最快,因此微波功率最宜采用215 W。

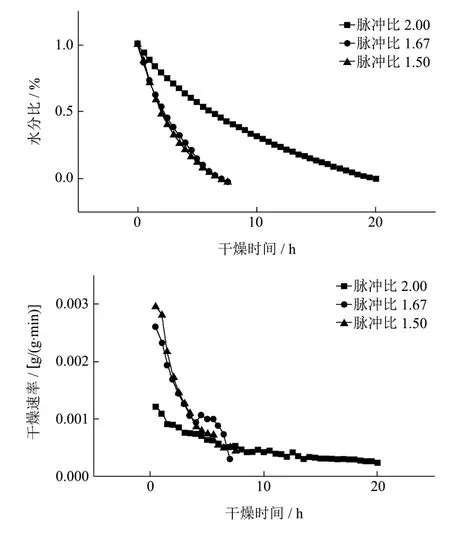

图4 不同脉冲比对水分比和干燥速率的影响Fig.4 Effects of different pulse ratios on water ratio and drying rate

图4为微波功率200 W,初始含水率50%,不同脉冲比时枸杞微波干燥过程中水分比和干燥速率曲线。

由图4可以看出,微波脉冲比对枸杞干燥时间影响较大,当脉冲比为2时,干燥时间长达20 h,而脉冲比为1.67时,枸杞达到干燥要求的时间仅需8 h;脉冲比对枸杞的干燥速率影响较大,脉冲比越小,干燥速率越快。其可能的原因是微波脉冲比越大,微波停止时间越长,枸杞的散热越多,使枸杞的温度降低导致干燥的速率降低。因此,微波干燥的脉冲比采用1.67(3 min/2 min)枸杞干燥速率快,耗时短。

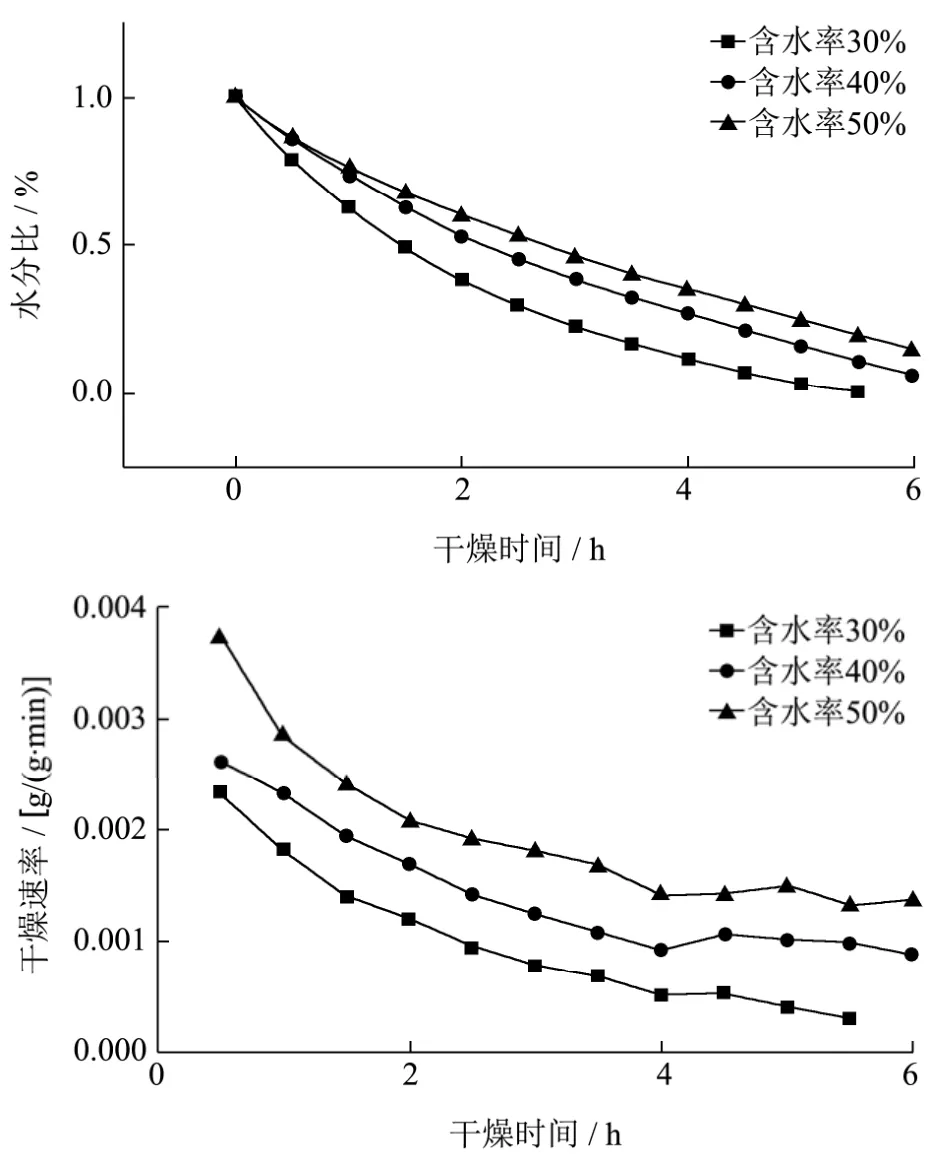

图5 不同含水率对水分比和干燥速率的影响Fig. 5 Effects of different moisture content on water ratio and drying rate

图5为微波功率200 W,脉冲比为1.67,不同初始含水率对枸杞干燥过程中的水分比和干燥速率曲线。由图5可以看出,不同含水率对枸杞的干燥时间影响较小。由干燥速率变化曲线可知,含水率越高,干燥速率越快,其可能原因是枸杞含水率越高,水分散失速度越快,干燥速率越快。介入微波时枸杞含水率越低,说明枸杞在热风阶段干燥时间越长,因为枸杞热风干燥速率慢,能耗低,因此综合以上条件考虑,微波介入时含水率为50%为宜。

2.2 利用Weibull分布函数拟合曲线

2.2.1 尺度参数α与形状参数β的物理意义和影响因素

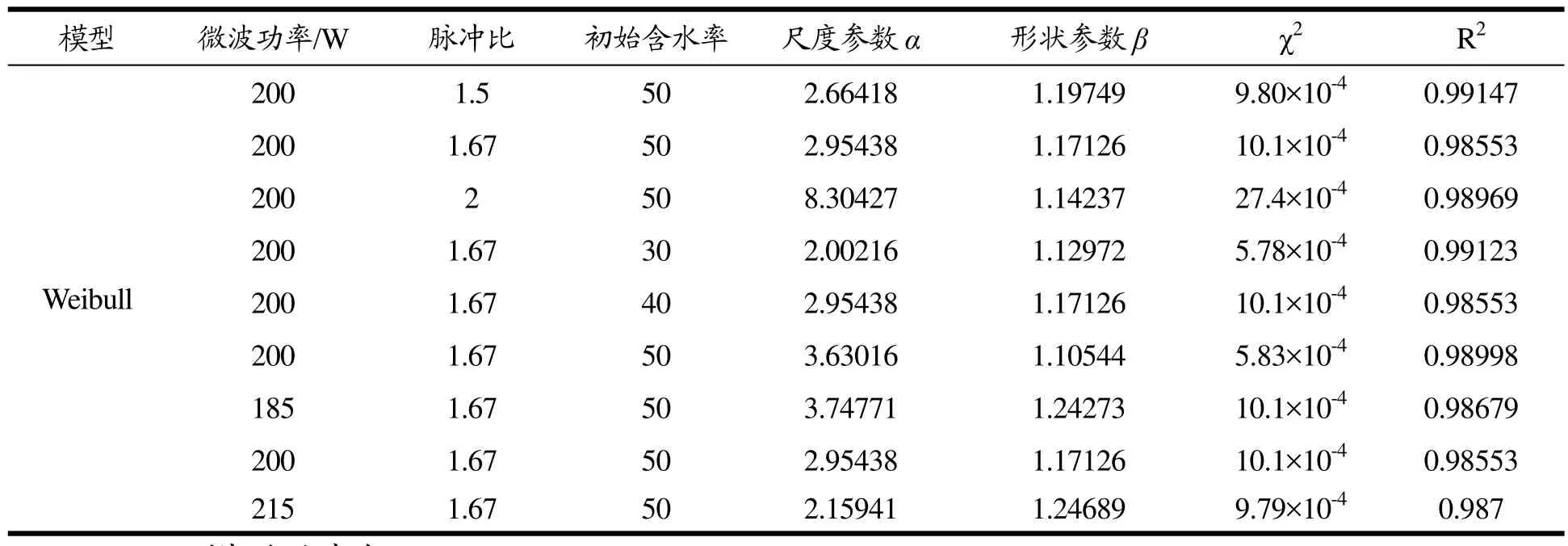

利用Weibull分布函数对不同干燥条件下的枸杞微波干燥的MR数据进行拟合分析,其结果见表1。由表1可知,R2均值高达0.988,χ2均值为10.99×10-4,由此可知,Weibull函数能较好的表达出枸杞的干燥过程,其函数曲线与枸杞干燥曲线拟合度较高。因此Weibull分布函数能够较好的模拟枸杞在不同微波干燥条件下的水分比的变化规律。

由表1可以看出,不同干燥条件下分布函数中的尺度参数α值不同。在微波功率和脉冲比一定时,尺度参数α值随着含水率的升高而升高,说明含水率越高,干燥所需时间越长;在脉冲比和含水率一定时,尺度参数α值随着功率得升高而降低,说明微波功率越高,干燥所需时间越短;在微波功率和含水率一定时,尺度参数α值随着脉冲比得升高而升高,说明微波脉冲比越高,干燥时间越长。可见提高微波功率和降低含水率和脉冲比可以缩短干燥时间,提高干燥效率,这与图3、图4和图5的干燥变化曲线图表达是一致的。由表1可以看出,不同干燥条件下的形状参数β值不同,并无明显规律,但其范围在1.1到1.25之间,干燥条件不同,其值的大小也不同,但不同参数对其影响很小。

表1 Weibull分布函数模型枸杞微波干燥结果Table 1 The microwave drying results of Chinese wolfberry of Weibull distribution function model

2.2.2 Weibull模型的求解

模型中的干燥常数α和β是微波功率(A)、脉冲比(B)和含水率(C)的函数。采用公式(12)和(13),即一次多项式拟合干燥常数。

采用多元线性回归方法,求解Weibull方程中参数α,β的回归方程,求得公式:

α=43.61-10.56lnA+20.65lnB+3.19lnC

β=3.69+0.02lnA-0.19lnB-0.04lnC

因此,枸杞的微波干燥Weibull模型方程见公式(14)。

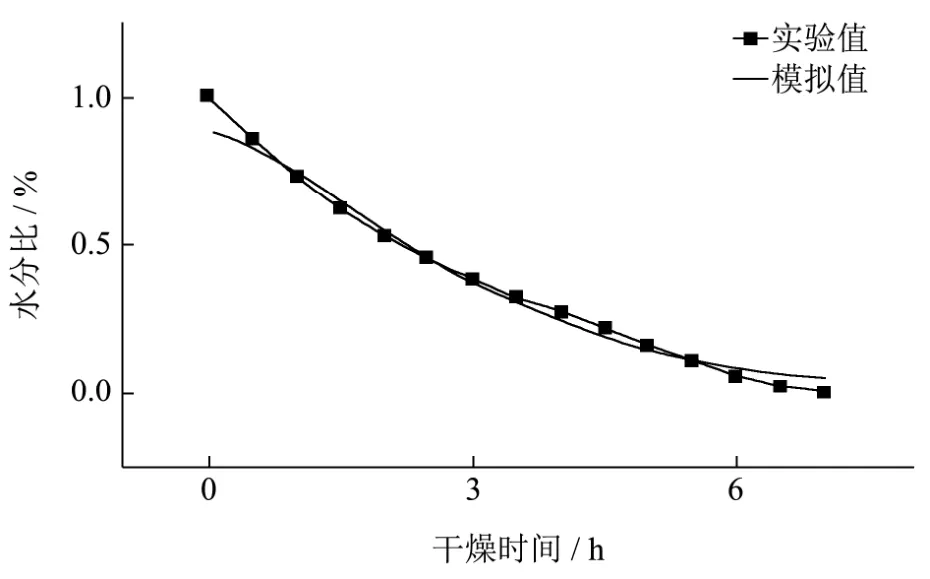

2.2.3 Weibull模型的验证

图6 枸杞微波实验值与模拟值Fig.6 Comparison of experimental and simulated values of microwave drying of Chinese wolfberry

图7 干燥后的枸杞Fig.7 Wolfberry after microwave drying

为了验证Weibull模型的准确性,采用微波功率215 W,占空比1.67,微波介入时的含水率为40%,枸杞实际干燥水分比曲线与Weibull模型曲线如图6所示,由图看出,建立的Weibull模型与枸杞实际干燥情况拟合较好,能够反应出枸杞干燥过程中的水分比变化。微波干燥后的枸杞如图7所示。

注:其中a0、a1、a2、a3、b0、b1、b2和b3为待求系数。

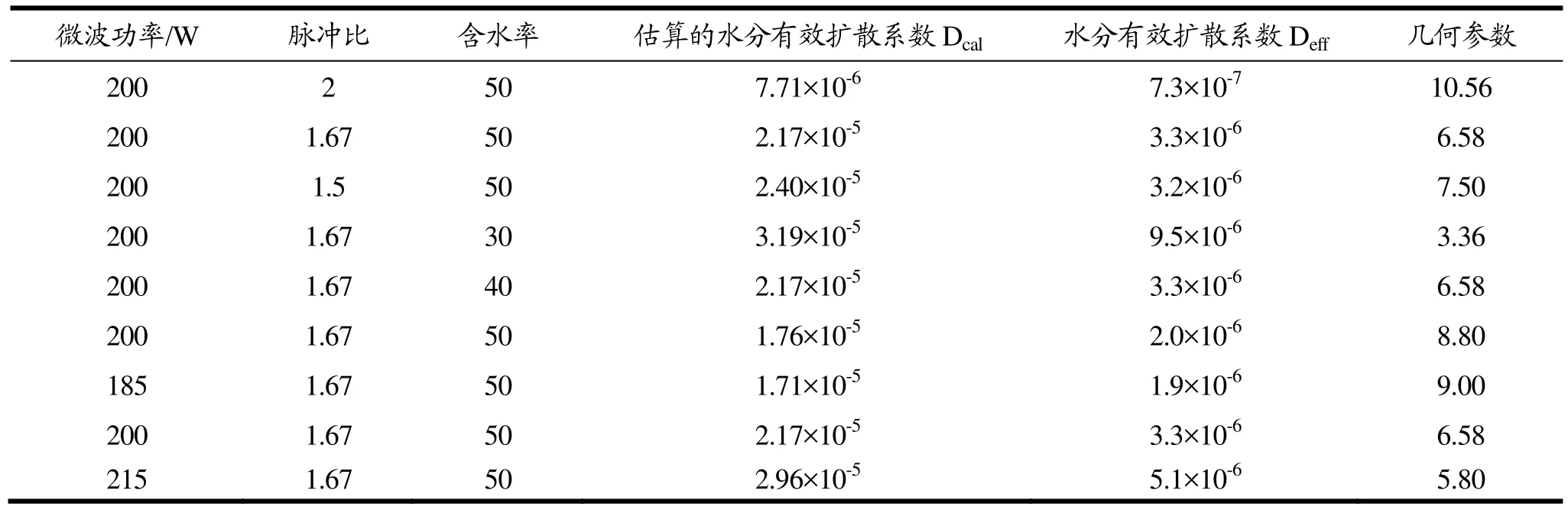

2.3 枸杞有效扩散系数的计算

干燥过程中水分迁移是一个十分复杂的过程,为了综合考虑这些因素,可以通过试验方法来测量和计算干燥过程中的水分有效扩散系数,对描述物料干燥过程特征及优化干燥工艺均有很重要的意义。作为常用的Fick第二定律,其缺陷是整个干燥过程必须始终处于降速干燥过程,但通过将Weibull分布函数就可以估算出干燥过程的水分有效扩散系数Dcal[12],且对水分迁移特点可不计,其计算公式如(15)所示:

式中,Dcal为干燥过程中估算水分有效扩散系数,m2/h;r为枸杞的体积等效半径,在本实验中其值约为0.008 m。

枸杞在不同的干燥条件下的水分有效扩散系数结果见表2。由表2可以看到,干燥过程的估算水分有效扩散系数Dcal在1.7×10-5~3.2×10-5m2/h之间变化,根据Fick第二定律得到的水分有效扩散系数Deff在1.9×10-6~9.5×10-6m2/h之间变化。此外,由表2中数据可以得到,估算水分有效扩散系数随着微波功率的升高而增大,随着脉冲比和含水率的升高而降低。而由图3、图4和图5的干燥速率曲线图可以看出,枸杞的微波干燥过程是一个由降速阶段占主导的内部水分扩散控制过程,可直接运用公式(14)计算其水分有效扩散系数。此外通过计算还发现,几何参数作为与物料几何尺寸有关的常数,其值的变化趋势与水分有效扩散系数的变化并不相关。

表2 不同干燥条件下枸杞微波干燥水分有效扩散系数Table 2 Effective diffusivity of water in microwave drying of Chinese wolfberry under different drying conditions

2.4 干燥活化能分析

干燥活化能[13]Ea表示物料在蒸发1 mol水时需要的启动能量,其值越大表示其越难干燥。通过公式(9)可知LnDeff与1/Ta呈线性关系,通过回归分析,计算得出枸杞微波干燥工艺的活化能为54.78 kJ/mol,枸杞的干燥活化能主要与物料内部成分和组织状态以及干燥时的几何形状等有关。

3 结论

3.1 Weibull分布函数能够很好地描述枸杞微波干燥过程。

3.2 尺度参数α与微波功率、脉冲比与初始含水率均有关,尺度参数α值随着功率得升高而降低,随着含水率与脉冲比的升高而升高;形状参数β与干燥条件的变化影响较小。

3.3 由尺度参数α计算出枸杞在微波干燥过程中的估算水分有效扩散系数Dcal,其值在1.7×10-5~3.2×10-5m2/h,枸杞微波干燥工艺的活化能为54.78 kJ/mol。

[1] 胡云峰,位锦锦,李宁宁,等.不同热风干燥温度对枸杞干燥特性的影响[J].食品与发酵工业,2017,10(1):130-134

HU Yun-feng, WEI Jin-jin, LI Ning-ning, et al. Effects of different hot air drying temperature on characteristics of dried lycium barbarum [J]. Food and Fermentation Industry, 2017,10(1): 130-134

[2] 吴中华,李文丽,赵丽娟,等.枸杞分段式变温热风干燥特性及干燥品质[J].农业工程学报,2015,31(11):287-293

WU Zhong-hua, LI Wen-li, ZHAO Li-juan, et al. Drying characteristics and product quality of lycium barbarum under stages-varying temperatures drying process [J]. Journal of Agricultural Machinery, 2015, 31(11): 287-293

[3] 刘志军,张璧光,李延军.马尾松微波间歇干燥对干燥效率与速率的影响[J].木材工业,2006,20(4):13-15

LIU Zhi-jun, ZHANG Bi-guang, LI Yan-jun. Effects of microwave intermittent drying of masson pine on drying efficiency and rate [J]. Wood Industry, 2006, 20(4): 13-15

[4] 陈健凯,林河通,李辉,等.杏鲍菇微波真空薄层干燥数学模型建立与评价[J].真空科学与技术学报,2013, 33(12):1184-1190

CHEN Jian-kai, LIN He-tong, LI Hui et al. Modeling and optimization of microwave vacuum drying of pleurotus eryngii slices [J]. Light Industry Science and Technology,2015, 33(12): 1184-1190

[5] 王顺民,谭玉霞,韩永斌,等.热风与微波及其联合干燥对菠菜干制效果的影响[J].食品科学,2012,33(20):80-84

WANG Shun-min, TAN Yu-xia, HAN Yong-bin, et al.Separate and joint effects of hot air drying and microwave drying on properties of spinach [J]. Food Science, 2012,33(20): 80-84

[6] 张卫鹏,高振江,肖红伟,等.基于Weibull函数不同干燥方式下的茯苓干燥特性[J].农业工程学报,2015,31(5):317-324

ZHANG Wei-peng, GAO Zhen-jiang, XIAO Hong-wei, et al.Drying characteristics of poria cocos with different drying methods based on weibull distribution [J]. Acta Sinica, 2015,31(5): 317-324

[7] 冯云,李汴生,周厚源,等.微波间歇处理对肉鸡翅根干燥特性及品质的影响[J].食品与发酵工业,2014,40(10):69-75

FENG Yun, LI Bian-sheng, ZHOU Hou-yuan, et al. Effects of intermittent microwave treatment on drying characteristics and quality of wing roots of broilers [J]. Food and Fermentation Industry, 2014, 40(10): 69-75

[8] 曾目成,毕金峰,陈芹芹,等.基于Weibull分布函数对猕猴桃切片中短波红外干燥过程模拟及应用[J].现代食品科技,2014,30(6):146-151

ZENG Mu-cheng, BI Jin-feng, CHEN Qin-qin, et al. Weibull distribution for modeling microwave vacuum drying of kiwifruit slices and its application [J]. Modern Food Science and Technology, 2014, 30(6): 146-151

[9] Miranda M. Effect of temperature on structural properties of aloe vera (Aloe Barbadensis Miller) gel and weibull distribution for modeling drying process [J]. Transactions of the Chinese Society of Agricultural Engineering, 2010, 88(2):138-144

[10] 张绪坤,苏志伟,王学成,等.污泥过热蒸汽与热风薄层干燥的湿分扩散系数和活化能分析[J].农业工程学报,2013,29(22):226-235

ZHANG Xu-kun, SU Zhi-wei, WANG Xue-cheng, et al.Analysis of moisture diffusion and activation energy in superheated steam and hot air sludge thin layer drying [J].Acta Sinica, 2013, 29(22): 226-235

[11] 沙秀秀,朱邵晴,段金廒,等.基于Weibull分布函数的当归干燥过程模拟及其动力学研究[J].中国中药杂志,2015,40(11):2117-2122

SHA Xiu-xiu, ZHU Shao-qing, DUAN Jin-ao, et al. Weibull distribution function of angelica drying simulation and kinetic study [J]. Chinese Journal of TCM, 2015, 40(11): 2117-2122

[12] 巨浩羽,肖红伟,郑霞,等.干燥介质相对湿度对胡萝卜片热风干燥特性的影响[J].农业工程学报,2015,31(16):296-304

JU Hao-yu, XIAO Hong-wei, ZHENG Xia, et al. Effect of hot air relative humidity on drying characteristics of carrot slabs [J]. Agricultural Engineering, 2015, 31(16): 296-304

[13] 白竣文,王吉亮,肖红伟,等.基于Weibull分布函数的葡萄干燥过程模拟及应用[J].农业工程学报,2013,29(16):278-285

BAI Jun-wen, WANG Ji-liang, XIAO Hong-wei, et al.Journal of grape drying process weibull distribution function simulation and application [J]. Agricultural Engineering,2013, 29(16): 278-285