固体轨控发动机针栓喷管热化学烧蚀特性

2018-03-01代晓松王一白赵宇辉

代晓松,王一白,刘 宇,常 桁,赵宇辉

(1.北京航空航天大学 宇航学院, 北京 100191; 2.北京机电工程研究所, 北京 100074)

固体轨控发动机是推力可调针栓喷管(Pintle Nozzle)技术的具体应用,是一种喉栓式固体火箭发动机[1]。喉栓式固体火箭发动机能够实现固体发动机的可控,即可以根据实际需要调节推力的大小,从多方面提高了飞行器的性能,但随着高能推进剂和高压强发动机技术的发展,与常规固体火箭发动机一样,喉栓式固体火箭发动机仍然面临着严峻的喷管烧蚀问题。(

碳基材料(石墨和C/C)喷管密度低,升华温度较高,具有优异的抗热振性能,其烧蚀的物理化学过程极为复杂,包含热化学烧蚀、燃气机械冲刷及凝相粒子侵蚀等[2]。其中最主要的是热化学烧蚀,为喷管内壁面碳与燃气氧化性组分异相化学反应所致的喷管内壁面退移,其速率由异相反应动力学速率与燃气氧化性组分向喷管内壁的扩散速率共同决定[3]。

20世纪80年代,Keswani与Kuo[4,5]提出了较为完备的热化学烧蚀理论模型,包括气相守恒方程、固相导热方程及气-固界面边界条件。近年来,Acharya与Kuo[6,7]发展了该模型,应用异相反应动力学的研究成果开发出GNEM程序(Graphite Nozzle Erosion Minimization)。Thakre与Yang[2]则采用标准k-ε两方程湍流模型结合双层模型的壁面函数法模拟气相湍流流动,并取实际烧蚀率为两种控制机制下烧蚀率的最小值,克服了对反应级数为1的限制性要求。

为了准确预示固体轨控C/C复合材料针栓喷管在固体高温高压燃气环境的传热及烧蚀规律,本文综合考虑了燃气流动、燃气向固壁传热、固相导热、氧化性组分向壁面扩散、壁面异相化学反应等过程,通过Fluent流体计算软件进行了流固耦合仿真,得到了固体轨控发动机碳基材料针栓喷管的瞬态温度分布,研究了喷管与阀杆壁面烧蚀率分布规律以及燃烧室压强和氧化性组分对烧蚀率的影响规律。

1 数学物理模型

1.1 控制方程

假设燃气为冻结流,组分为理想气体,组分扩散遵守Fick定律,不考虑凝相粒子的作用,不考虑辐射换热的影响,不存在体积力。

1) 气相控制方程与湍流模型[8]

组分扩散方程:

(1)

理想气体状态方程:

(2)

湍流模型采用Realizablek-ε两方程模型,近壁处理采用增强型壁面函数。

2) 固相控制方程

固相材料二维轴对称瞬时导热方程:

(3)

3) 气-固界面边界条件

质量平衡:

(4)

组分平衡:

(5)

能量平衡:

(6)

4) 热化学反应速率

一般固体推进剂燃气中的主要组分为H2O、CO2、HCl、N2和H2,此外还有少量的OH-、H+,而O+2原子和O2的成分由于燃气基本属于富燃气体可以忽略。由于在任何合理的表面温度下碳的蒸汽压都很低,因此烧蚀反应发生在喷管内壁面上,为表面异相化学反应。综上所述,主要是C与燃气氧化性组分H2O、CO2、OH反应形成CO[9],烧蚀反应方程式及其动力参数见表1。

表1 烧蚀反应方程式及其动力参数

反应速率根据Arrhenius 定律计算,由反应所致的壁面退移速率就是烧蚀率:

(7)

耦合求解方程(1)~(7),即可获得湍流边界层内各物理量的分布,并求得烧蚀率。

1.2 算例验证

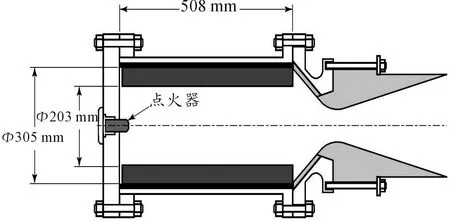

为验证以上计算方法的有效性与准确性,针对Geisler的70-lb BATES 发动机石墨喷管进行了流固耦合传热烧蚀计算,并与试验数据进行了比较。

图1为70-lb BATES 发动机。其喷管为石墨材料,推进剂AP/HTPB/Al,端-侧面燃烧药柱,内径117 mm,外径305 mm,长508 mm,燃烧时间不大于5 s。喷管喉径50.8 mm,收敛角45°,扩张角15°,扩张比9.5。石墨材料物性参数ρ=1830 kg/m3,cp=1 050 J/(kg·K),λ=70 W/(m·K)。

图1 70-lb BATES 发动机结构

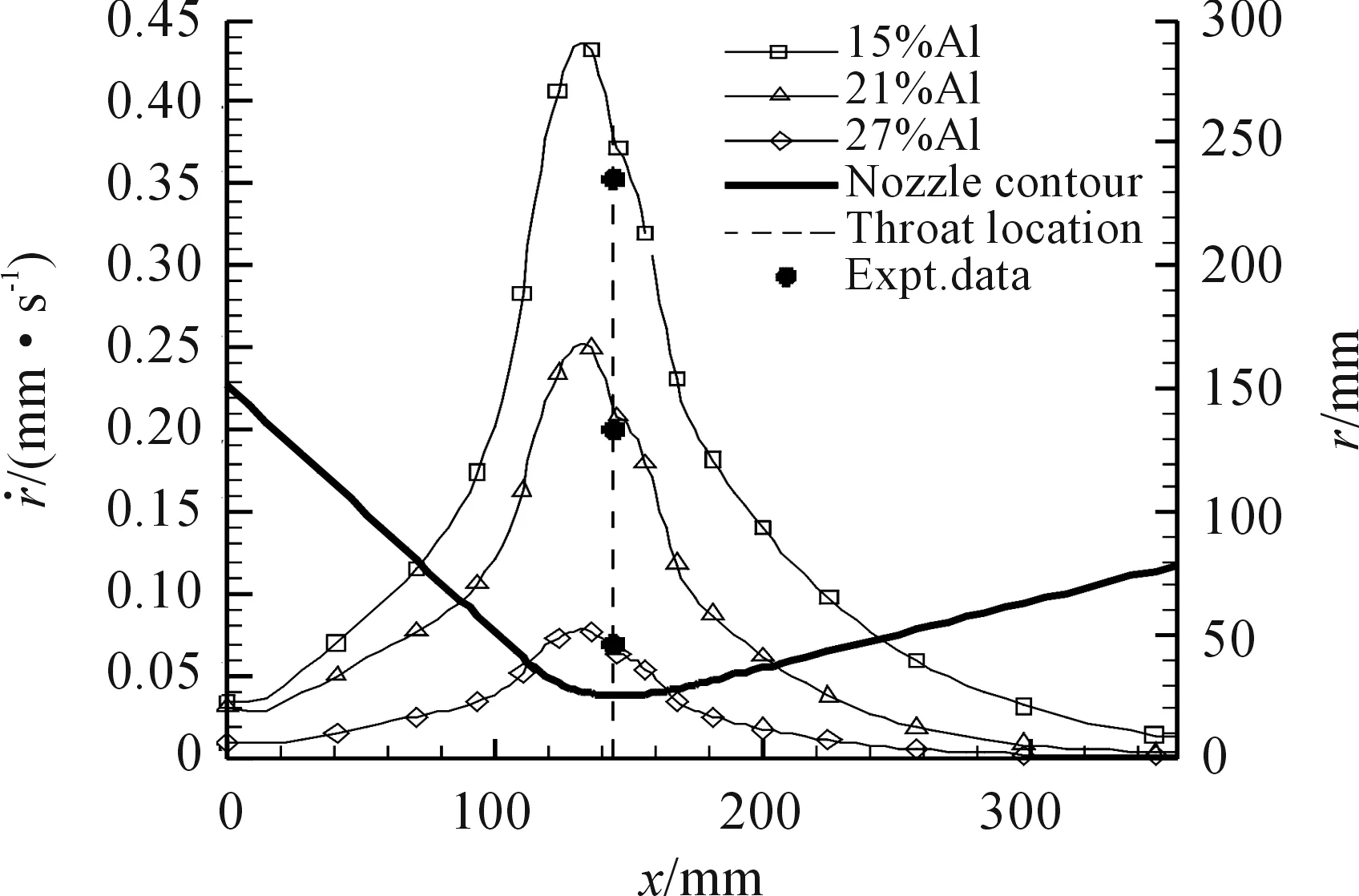

图2为计算得到的喷管烧蚀率沿轴向的分布和Geisler 的喉部烧蚀率测试结果[10]。

图2 70-lb BATES发动机喷管烧蚀率沿轴向分布

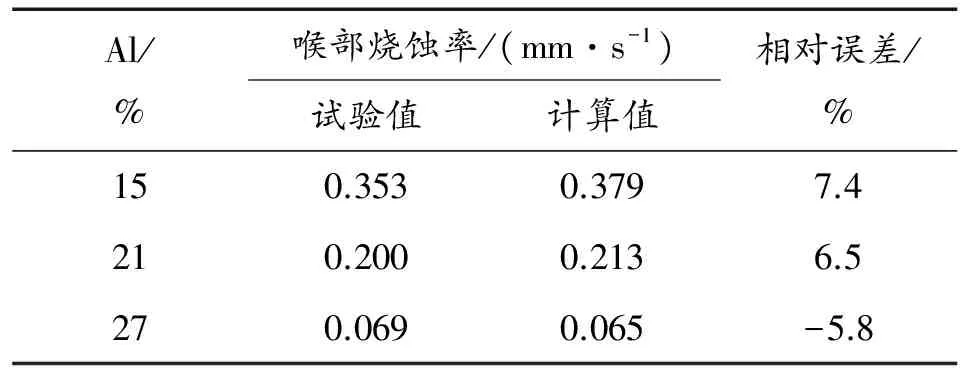

计算值与试验值见表2,二者吻合较好,验证了烧蚀计算方法的有效性。

表2 喉部烧蚀率计算值与试验值

1.3 物理模型和参数

为减小计算量,本文仅考虑喷管开度为100%时的非稳态烧蚀,将计算模型简化为二维轴对称模型。简化后的计算模型如图3所示。推进剂选择HTPB/Al,喷管喉径6 mm,收敛角40°,扩张角15°,扩张比13,燃烧时间7 s,时间步长取1×10-4s。C/C复合材料物性参数ρ=1 900 kg/m3,cs=1 182 J/(kg·K),λs=98.67 W/(m·K)。喷管入口燃气温度 3 266 K,压强8 MPa。

图3 喷管二维轴对称传热-烧蚀模型

对以上二维轴对称模型进行网格划分,如图4。

使流场近壁面第一层网格y+<1,以精确模拟湍流边界层内的传热传质。喷管入口设为压力入口、喷管出口设为压力出口,喷管内壁及阀杆壁面设为传热耦合壁面及异相反应发生壁面,喷管侧壁、外壁设为绝热。

图4 喷管传热-烧蚀计算网格

2 计算结果及分析

2.1 喷管计算结果分析

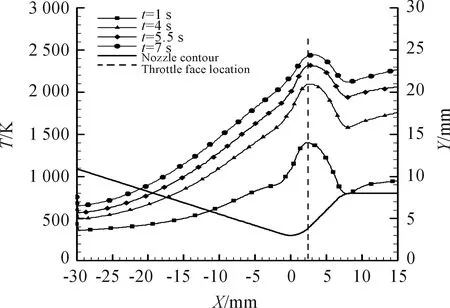

图5为不同时刻喷管内壁温度沿轴向的分布。可见,壁温在上升的过程中,上升速率逐渐减小,这是由于随喷管内壁温度升高,燃气向固相材料的对流换热不断减弱。

图5 不同时刻喷管内壁温度

图6为不同时刻喷管几何喉部区域(X=2.5 mm)温度随工作时间的变化曲线。由于喷管固体壁面较厚,因此在 7 s的工作时间内尚未完全达到稳态传热。

图6 喷管喉部温度随时间的变化曲线

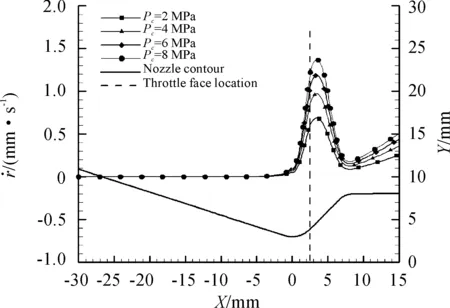

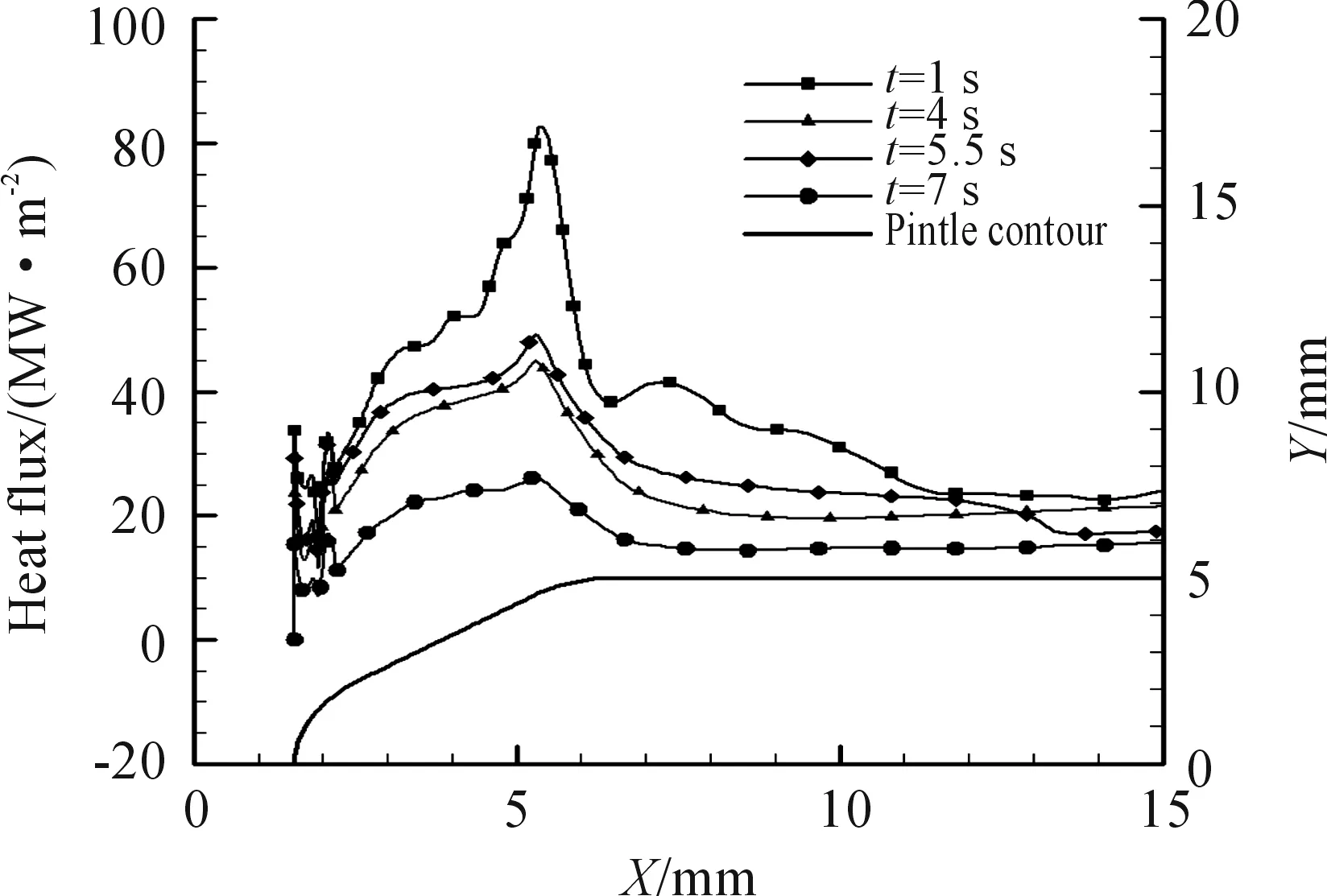

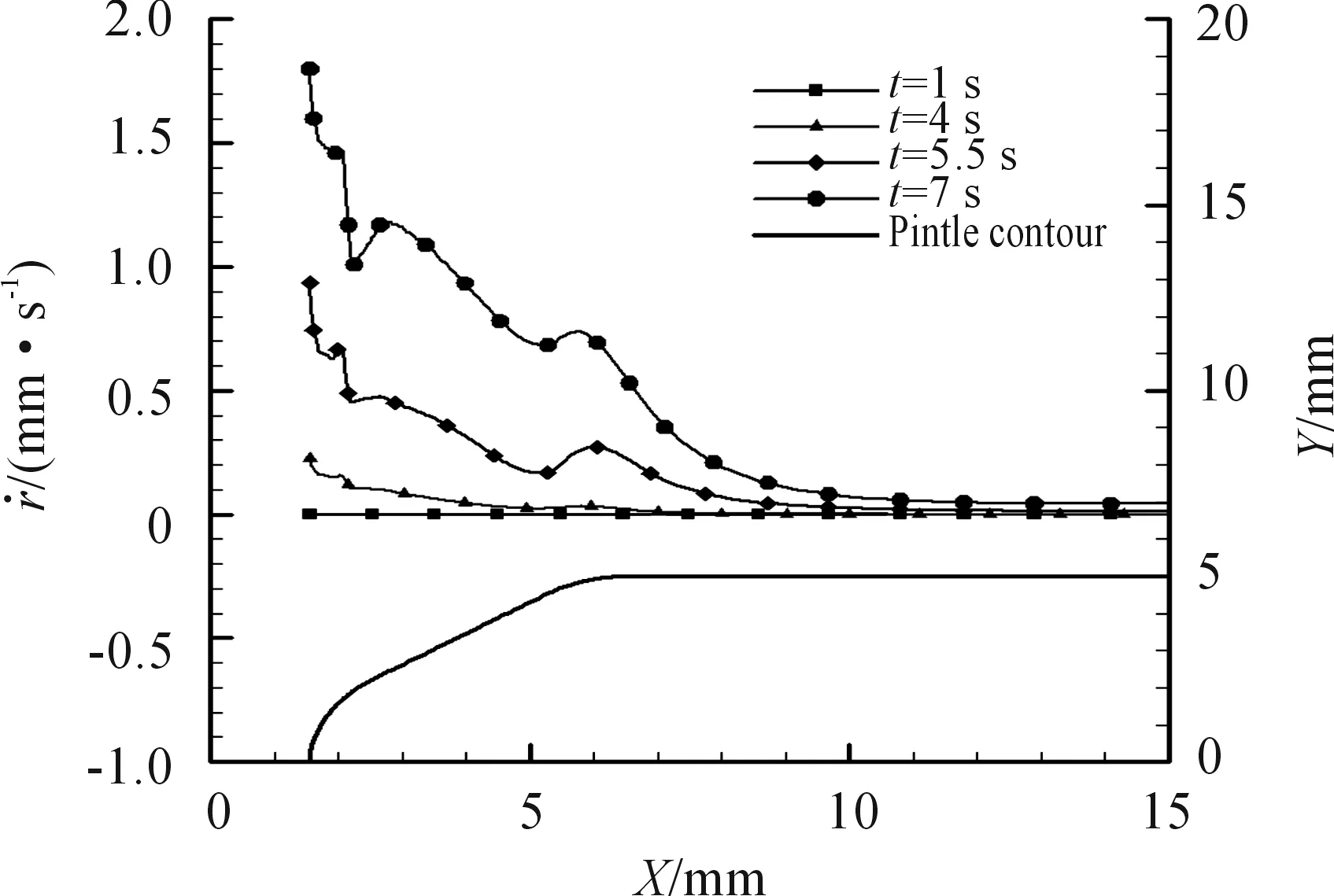

图7、图8为喷管内壁热流密度曲线和烧蚀率沿轴向的分布曲线。可以看出,烧蚀率曲线与热流密度曲线形状基本一致,表明烧蚀率的分布遵循热流密度的分布规律。分析可知,烧蚀率和热流密度在喷管节流面区域较高,在远离节流面区域之后则迅速下降。这也再次说明位于喷管收敛段与阀杆头部之间的节流面,才是推力器的实际喉部位置。燃气在沿着喷管轴线方向向下游流动的过程中,继续扩压增速,速度持续加大,压强和温度快速降低,喷管内壁面烧蚀率和热流密度随之迅速降低。

图7 喷管内壁面热流密度曲线

图8 喷管内壁面烧蚀率随时间的变化曲线

另由图8可看出,烧蚀率的峰值出现在环状节流面的上游位置,而不是等效喉部的锥形截面上。烧蚀率的这一分布特点是由喷管湍流边界层流动及传热传质特性所决定的。从收敛段开始,边界层将逐渐减薄,传热速率不断增大;而在节流面上游某处,边界层外缘将达到声速,该处边界层最薄,燃气质量流率、热流密度、组分质量扩散流率均达到峰值,材料的热化学烧蚀率也最大;之后在扩张段,边界层又将迅速增厚,传热速率也急剧下降。

图9为烧蚀最大值位置(X=4 mm)的烧蚀速率随工作时间的变化曲线。随喉衬内壁温度升高,燃气向喉衬的对流换热不断减弱,使得内壁温及烧蚀率的上升速度逐渐减小。与温度变化相似,由于喷管径向厚度较大,导致当工作时间达到7 s时烧蚀率仍未达到稳态变化。分析整个传热烧蚀过程,烧蚀率随传热过程的进行逐渐增大,当时间为7 s时,达到工作期间的最大烧蚀率1.375 mm/s。

2.2 阀杆计算结果分析

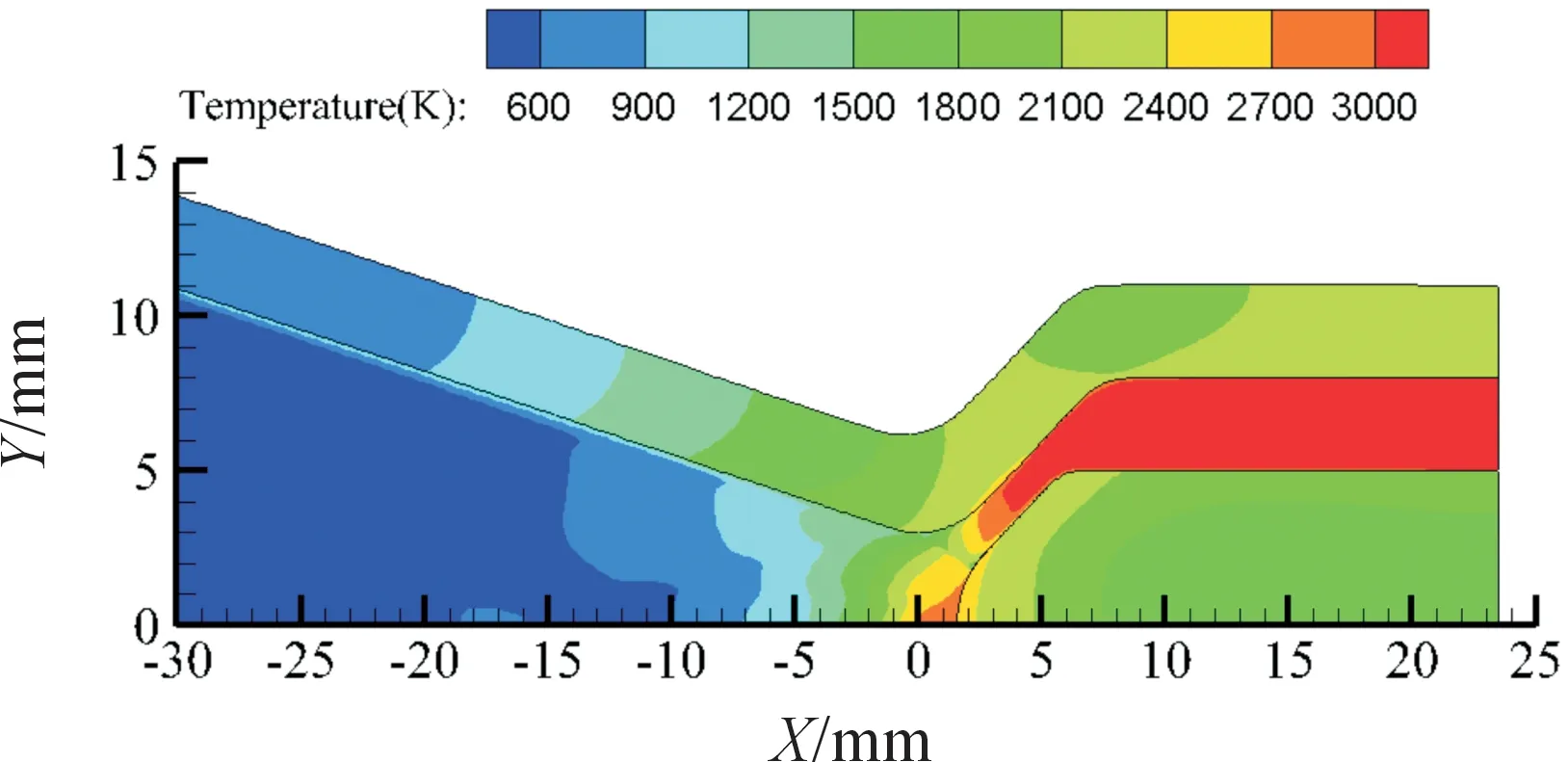

图10为不同时刻阀杆内壁面温度沿轴向的分布曲线。与喷管温度变化相似,阀杆壁面温度在上升的过程中呈现出上升速率逐渐减小的特点。阀杆内壁面温度的最大值位于杆头和节流面处,一方面因为杆头处流场存在的回流区(见图11),温度较高,另一方面是由于节流面流动速度快,加剧了热对流,使热流密度增大。

图9 喉部入口处烧蚀率随时间的变化曲线

图10 不同时刻阀杆壁面温度分布曲线

图11 阀杆头部回流区示意图

图12和图13分别为阀杆内壁热流密度和烧蚀率沿轴线的分布曲线。分析可知,由于阀杆头部顶端的回流区存在着高温高压,因此该区域的烧蚀率较为严重(1.79 mm/s);而与喷管烧蚀相似,在节流面上游位置,燃气速度增加,传热速率不断增大,材料的热化学烧蚀率也随之不断增大。从图中也可以看出,阀杆的壁面烧蚀率在t=7 s时达到1.79 mm/s,可见7 s的工作时间内,C/C材料阀杆将由于烧蚀而使得型面失真,丧失原有功能,这是设计中必须考虑的问题。

2.3 热化学烧蚀影响因素分析

本文主要研究了燃烧室压强和燃气的氧化组分含量对热化学烧蚀率的影响。由于喷管和阀杆的计算结果所反映出的基本规律相同,下文仅就喷管固相材料的热化学烧蚀展开分析。

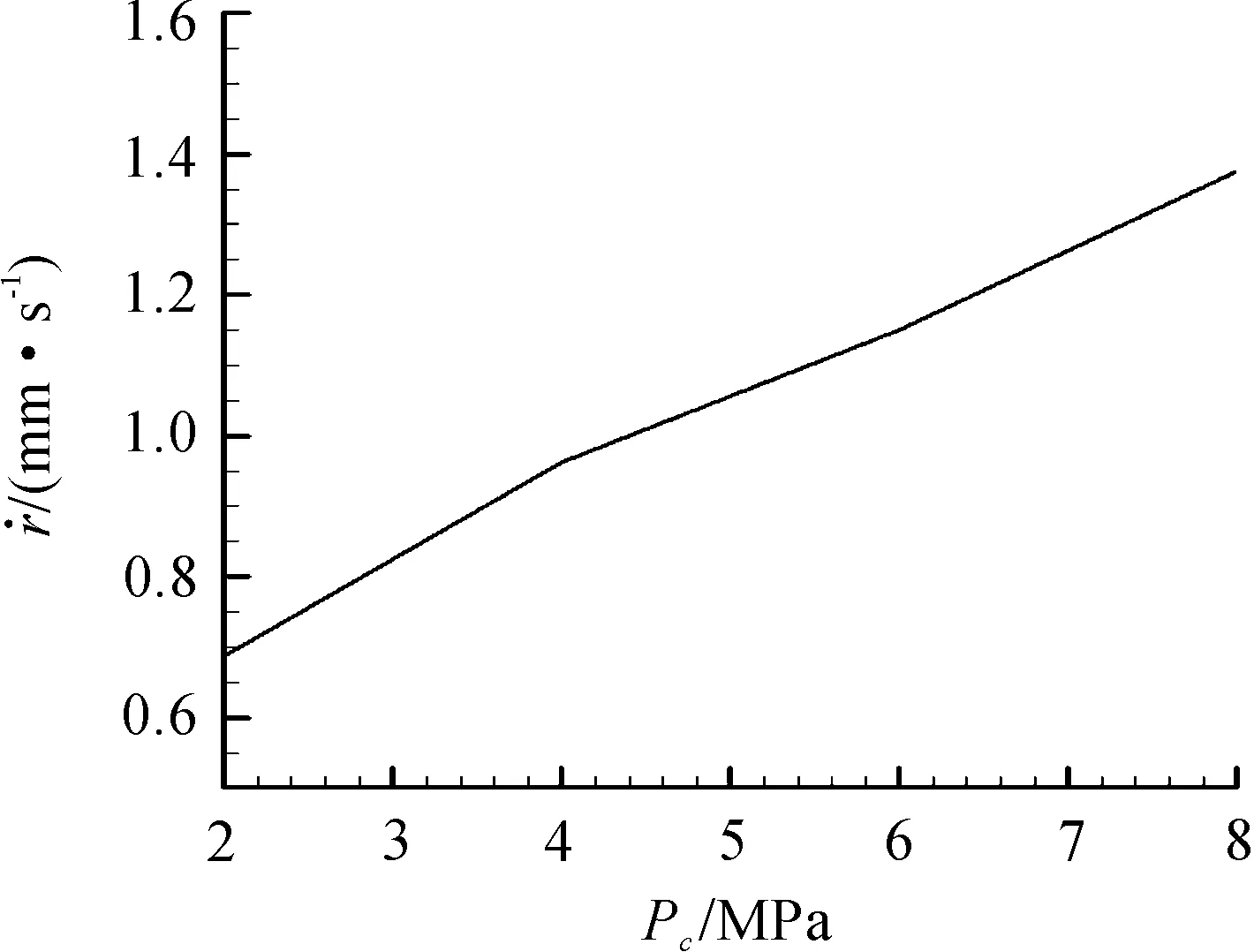

1) 压强对热化学烧蚀的影响

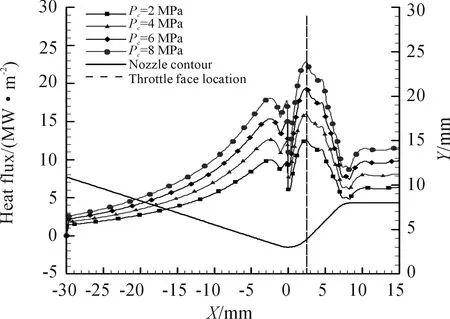

本文计算了pc分别为2、4、6、8 MPa时的喷管烧蚀率及内壁热流密度,结果见图14、图15。由于发动机燃烧室压强变化对燃烧室温度及燃气组分质量分数的影响有限,因此对上述工况的计算中皆采用相同的入口温度、组分质量分数。

由图中看出,入口总压导致流场内压强分布变化是影响烧蚀率的重要因素。喷管压强升高时,流量密度增加,对流换热及质量传输增强;流动雷诺数增加,边界层变薄,燃气向壁面传热、氧化性组分向壁面扩散的阻力降低;壁面异相化学反应速率增大。这些因素都将导致较高的固相材料烧蚀率。由图可以看出,内壁面热流密度与烧蚀率分布趋势始终保持一致。随着喷管内流场燃气压强的增大,烧蚀率和壁面热流密度保持线性增长。

图12 阀杆壁面热流密度分布曲线

图13 阀杆壁面烧蚀率分布曲线

图14 不同压强下喷管壁面热流密度

图15 不同压强下喷管壁面热化学烧蚀率

图16展示了喷管节流面上游位置(最大烧蚀点)的热化学烧蚀率随压强的变化情况,可以看出,烧蚀率与压强近似成线性关系。

图16 压强对喷管喉部烧蚀率的影响

2) 氧化性组分对热化学烧蚀的影响

图17为喷管几何喉部截面烧蚀反应相关组分质量分数沿径向的分布。可以看出,由于壁面化学反应的存在,C氧化使CO和H2的质量分数增加,而氧化性组分H2O、CO2的质量分数则因反应消耗而降低。此外,由于C与H2O烧蚀反应的指前因子远大于CO2,因此H2O的反应消耗也更大,是决定烧蚀的主要氧化性组分。

图17 组分质量分数沿喉部的径向分布

3 结论

通过本文的研究,可以得出以下结论:

1) 碳基材料针栓喷管的烧蚀主要是热化学烧蚀,喷管内壁及阀杆壁面的温度及烧蚀率分布均遵循壁面热流密度的分布规律,并且在等效节流面上游处达到最大值。

2) 阀杆头部位置存在高温高压回流区,导致该区域的烧蚀率较高。

3) H2O是决定喷管内壁及阀杆烧蚀的主要氧化性组分,因为其在燃气中质量分数较高,并且与C的异相反应速率更大。

4) 喷管内壁及阀杆烧蚀率随燃烧室压强升高而增加,并且与压强近似成线性关系。

[1] NAPIOR J,GARMY V.Controllable Solid Propulsion for Launch Vehicle and Spacecraft Application [C].57thInternational Astronautical Congress.Spain,2006.

[2] THAKRE P.Chemical Erosion of Graphite and Refractory Metal Nozzles and Its Mitigation in Solid-Propellant Rocket Motors[D].The Pennsylvania State University,2008,5-6,10.

[3] THAKRE P,YANG V.Chemical Erosion of Carbon-Carbon/Graphite Nozzles in Solid-Propellant Rocket Motors[J].Journal of Propulsion and Power,2008,24(4):822-833.

[4] KUO K K,KESWANI S T.A Comprehensive Theoretical Model for Carbon-Carbon Composite Nozzle Recession[J].Combustion Science and Technology,1985,42:145-164.

[5] KESWANI S T,KUO K K.Validation of an Aerothermochemical Model for Graphite Nozzle Recession and Heat-Transfer Process[J].Combustion Science and Technology,1986,47:177-192.

[6] ACHARYA R,KUO K K.Effect of Pressure & Propellant Composition on Graphite Rocket Nozzle Erosion Rate[J].Journal of Propulsion and Power,2007,23(6):1242-1254.

[7] ACHARYA R,KUO K K.Numerical Simulation of Graphite Nozzle Erosion with Parametric Analysis[R].AIAA 2010-6846.

[8] 周力行.湍流气粒两相流动和燃烧的理论与数值模拟[M].北京:科学出版社,1994:154-161.

[9] GEISLER R L.The Relationship Between Solid Propellant Formulation Variables and Nozzle Recession Rates[C].JANNAF(15th)Rocket Nozzle Technology Subcommittee Workshop,1978.

[10] GEISLER R L,BECKMAN C W.The History of the BATES Motors at the Air Force Rocket Propulsion Laboratory [R].AIAA 98-3981.