从黑铜渣中提取铋的工艺研究

2018-02-28刘瑜

刘 瑜

(甘肃有色冶金职业技术学院,甘肃 金昌 737100)

铋在自然界中以游离金属和矿物的形式存在。由于其性脆,导电和导热性都较差,因此主要以金属形态配制易熔合金,以化合物形态用于医学。它常与铅、锡、镉、锑、铟等组成一系列低熔合金,可做防火装置、自动喷水器的热敏元件、电器保险丝、锅炉和空压机气缸的安全塞等[1]。

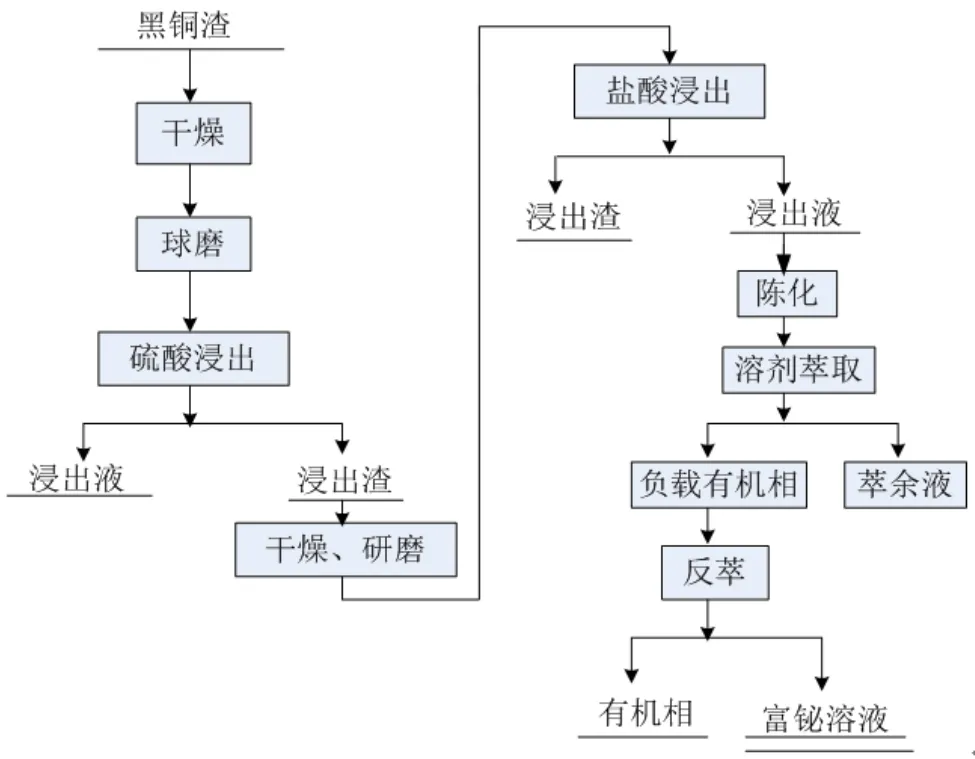

本文以铜湿法冶炼流程中的黑铜渣为原料,采用干燥~球磨~硫酸浸出~浸出渣干燥~研磨~盐酸浸出~N235富集铋的工艺流程,确定了硫酸浸出、盐酸浸出、N235富集铋最佳工艺条件,为从黑铜中回收有价金属铋提供了一条经济可行的简单回收工艺[2]。

1 实验

1.1 实验原料

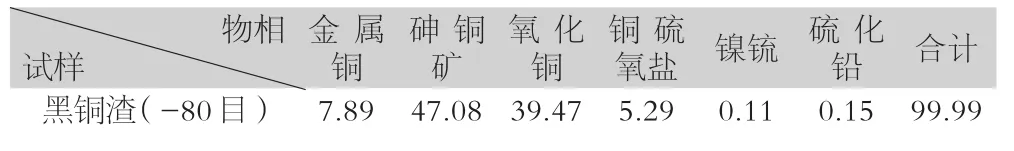

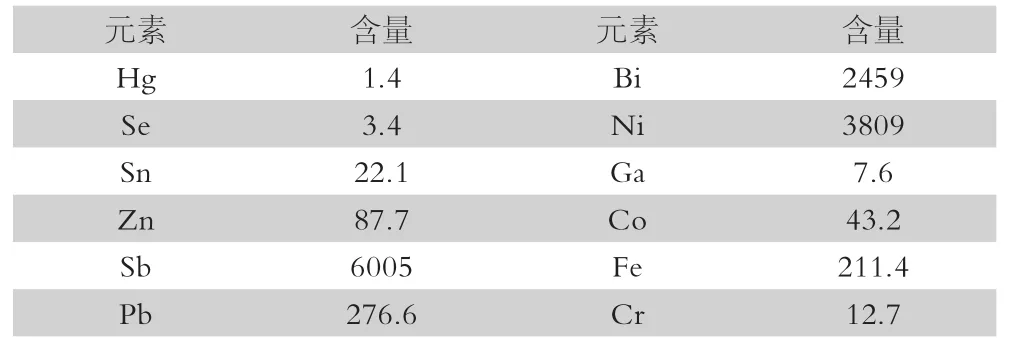

本实验原料为典型的铜电解除杂过程中产出的黑铜渣,其物相分析结果和ICP-AES分析结果如表1、表2所示。

表1 黑铜渣物相分析结果(%)

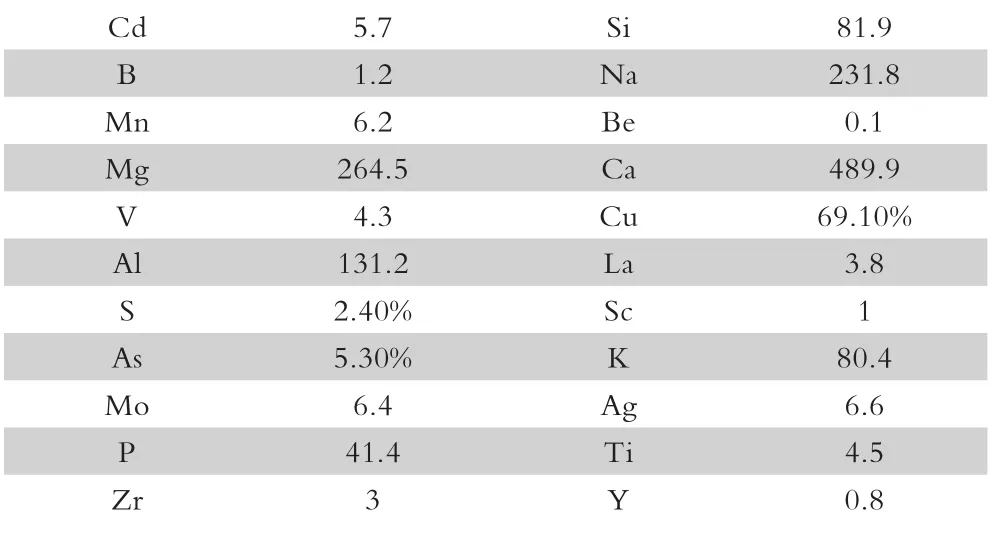

表2 某黑铜渣lCP-AES分析结果单位:μg/g(除%外)

Cd 5.7 Si 81.9 B 1.2 Na 231.8 Mn 6.2 Be 0.1 Mg 264.5 Ca 489.9 V 4.3 Cu 69.10%Al 131.2 La 3.8 S 2.40% Sc 1 As 5.30% K 80.4 Mo 6.4 Ag 6.6 P 41.4 Ti 4.5 Zr 3 Y 0.8

ICP-AES分析结果表示该黑铜渣中的金属元素主要包括Cu、As、Sb、Bi、Ni,非金属元素S的含量高达2.4%。

1.2 实验流程

本实验研究工艺流程如图1所示。

图1 从黑铜渣中提取铋的工艺流程

2 实验结果与讨论

2.1 硫酸浸出

本实验以Cu、Bi浸出率为参考指标,在固定条件(液固比为8∶1,搅拌速度为400r·min-1,空气量为0.2Nm3/h)下,以温度(A)、酸浓度(B)和浸出时间(C)为考察因素,采用正交实验和极差分析的方法研究各因素对硫酸浸出效果的影响,并从中挑选出最佳工艺参数。

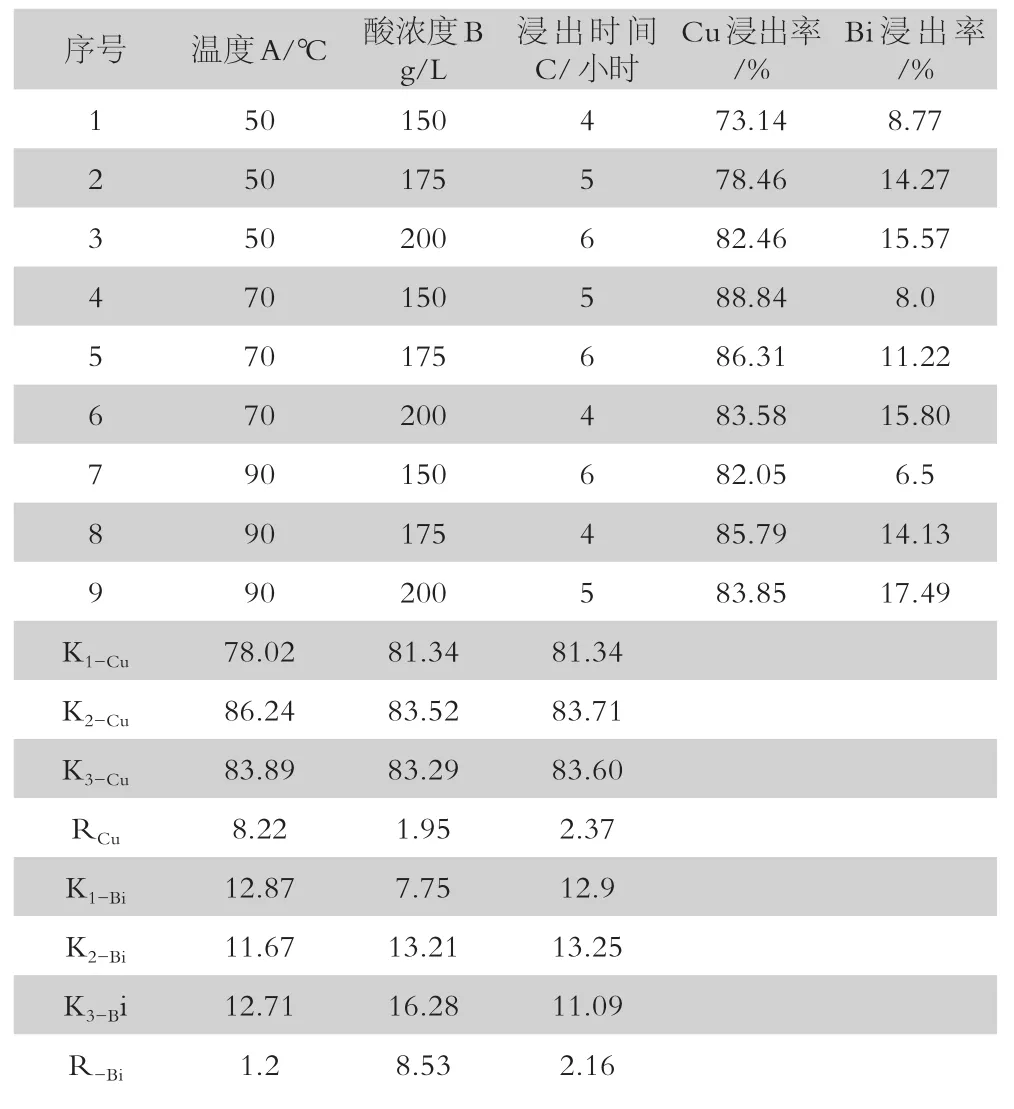

正交实验结果如表3所示。

表3 正交实验结果

由表3可知,①对Cu浸出率的影响因素依次为温度(A因素)、浸出时间(C因素)、酸浓度(B因素);②对Bi浸出率的影响因素依次为酸浓度(B因素)、浸出时间(C因素)、温度(A因素);③确定最佳工艺参数为:温度90℃,H2SO4浓度175g/L,浸出时间5小时。

2.2 盐酸浸出

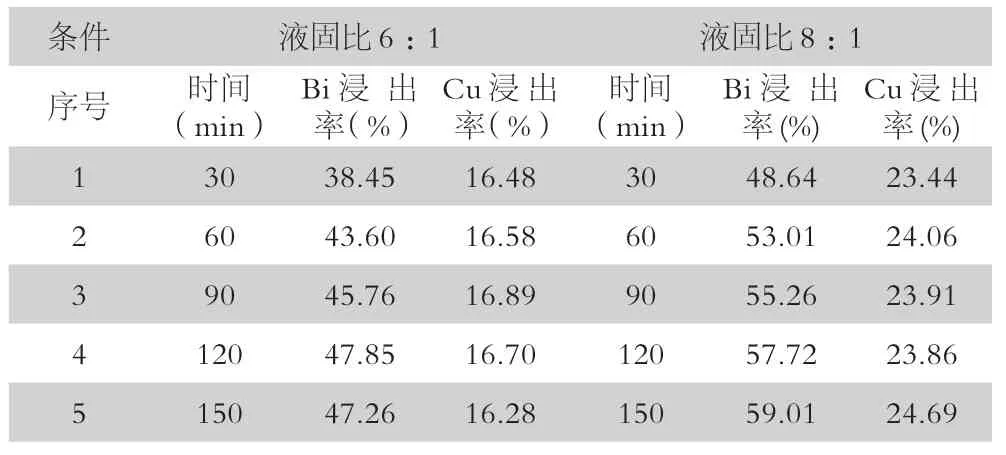

将硫酸浸出渣干燥、研磨至-100目,在搅拌速度为300r·min-1,盐酸浓度为180g/L的条件下,分别以液固比为6:1和8:1对其浸出,重点考察液固比、反应时间对Cu、Bi浸出率的影响[3]。

实验结果如表4所示。

表4 盐酸浸出实验结果

6 180 48.95 16.06 180 61.51 25.62 7 210 48.76 14.85 210 62.93 26.18 8 240 54.07 14.85 240 60.83 27.14

由表4可知,①铜浸出率较低,且液固比、反应时间对其影响不大;②铋浸出率随反应时间增加而升高,反应120min后,铋浸出率趋于稳定;③铋浸出率随液固比增大而升高,在液固比为8∶1时,铋浸出率约60%。

2.3 N235萃取

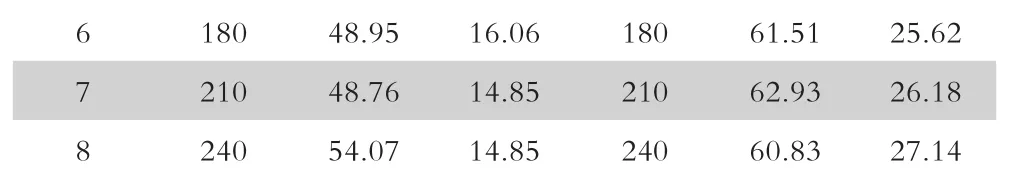

实验条件:N235浓度为0.08mol/L(煤油为稀释剂)、萃取相比为O/A=1/1、萃取时间为30min,考察不同萃取工艺(单次萃取、连续萃取)对Cu、Bi萃取率的影响。

实验结果如表5、表6所示。

表5 N235单次萃取实验结果

由表5可知,铋萃取率约95%,铜萃取率约9%,N235萃取剂对Cu、Bi的分离效果比较好。

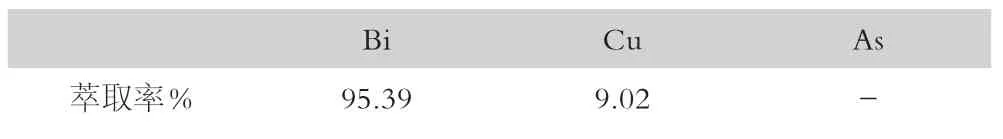

表6 N235连续萃取实验结果

由表6可知,在连续6次萃取过程中,铋的萃取率都高于87%,而在第5次萃取时铜的萃取率已降到1%以下。可以预测,连续萃取可提高富铋溶液中铋的富集程度,有望实现铜、铋分离。

3 结论

(1)从黑铜渣中提取铋的工艺流程:黑铜渣干燥~球磨~硫酸浸出~浸出渣干燥~研磨~盐酸浸出~N235富集铋。

(2)硫酸浸出最佳工艺条件:温度为90℃,H2SO4浓度为175g/L,浸出时间为5小时,液固比为8∶1,空气流量为0.2Nm3/h,搅拌速度为300r·min-1。实验结果表明:铜浸出率将达到80%以上,而铋的浸出率则在10%左右。

(3)盐酸浸出最佳工艺条件:硫酸浸出渣干燥、研磨至-100目后进行浸出,浸出过程中搅拌转速为300r/min,盐酸浓度为180 g/L。实验结果表明:铜浸出率较低,且液固比、反应时间对其影响不大;铋浸出率随反应时间增加而升高,反应120min后,铋浸出率趋于稳定;铋浸出率随液固比增大而升高,在液固比为8∶1时,铋浸出率约60%。

(4)N235对铋的单次萃取率约95%,对铜的单次萃取率约9%,通过有机相连续萃取可提高富铋溶液中铋的富集程度,有望实现铜和铋的有效分离。