Φ1040mm规格TA15钛合金铸锭生产工艺研究

2018-02-28史莹莹刘钊陈峰郑亚波毛玲玲

史莹莹,刘钊,陈峰,郑亚波,毛玲玲

(宝鸡钛业股份有限公司,陕西 宝鸡 721014)

钛合金以其低密度、高的比强度、耐腐蚀性以及可焊接性等优异的性能在航空航天、生物医学、船舶制造等领域得到了广泛的应用。TA15是苏联在20世纪60年代初研制的近α型钛合金,它的名义化学成分是Ti-6.5Al-1Mo-1V-2Zr,兼有α型和(α+β)型钛合金的优点,具有良好的热稳定性,长时间工作温度可达500℃。同时TA15钛合金的焊接性和工艺塑性良好,可制成板材、棒材、锻件等多种规格产品,广泛应用于飞机发动机及机身结构件[1]。

随着钛工业的发展,大型构件成为先进飞机设计制造的重要发展方向。为保证后期加工时棒坯、板坯足够的变形量,应生产大规格钛合金铸锭,然而,随着铸锭尺寸的增大,化学成分均匀性控制难度也相应增大。本研究采用真空自耗电弧炉熔炼技术,依托MeltFlow-VAR软件优化工艺参数,结合原料的选取、中间合金添加方式的控制等,生产出成分及组织相对均匀的高质量大规格TA15钛合金铸锭。

1 实验

1.1 工艺路线

海绵钛 挑料 配料 混料压制电极块 电极焊接 VAR三次熔炼 成品锭处理、取样、化学成分分析。

1.2 实验过程

本实验是在Φ940mm规格铸锭生产的基础上,采用设定的工艺流程试生产Φ1040mm规格TA15钛合金铸锭2个。

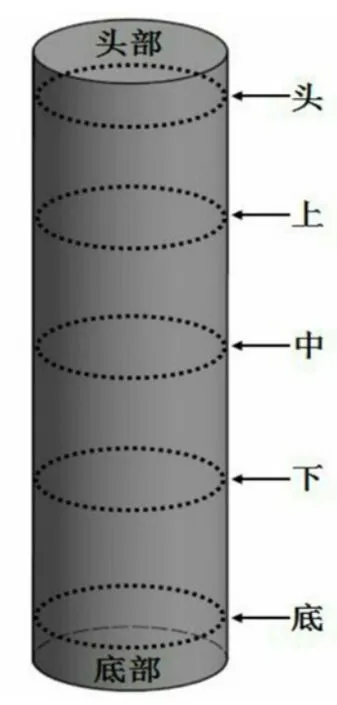

图1 铸锭纵向5点取样示意图

2 结果与讨论

2.1 铸锭化学成分均匀性分析

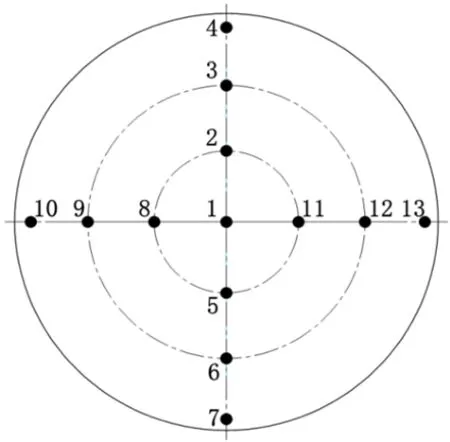

铸锭表面纵向头、上、中、下、底5个位置取样分析Al、Mo、V、Zr、Fe、N、C、O,1#铸锭距头、底两端20mm处横断面上各取13个试样分析主合金元素Al、Mo、V、Zr。铸锭纵向5点取样示意图见图1。横向13点取样示意图见图2。

图2 铸锭横向13点取样示意图

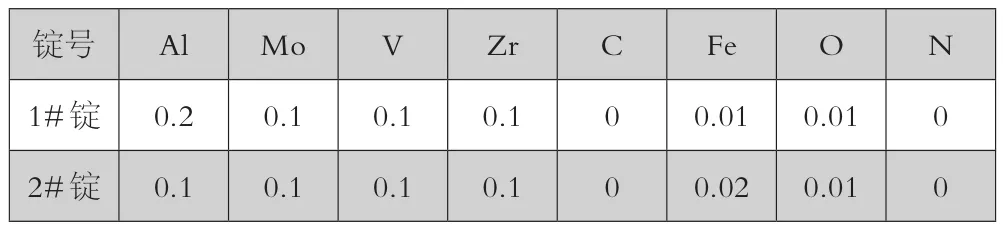

表1 铸锭纵向5点成分偏差(wt%)

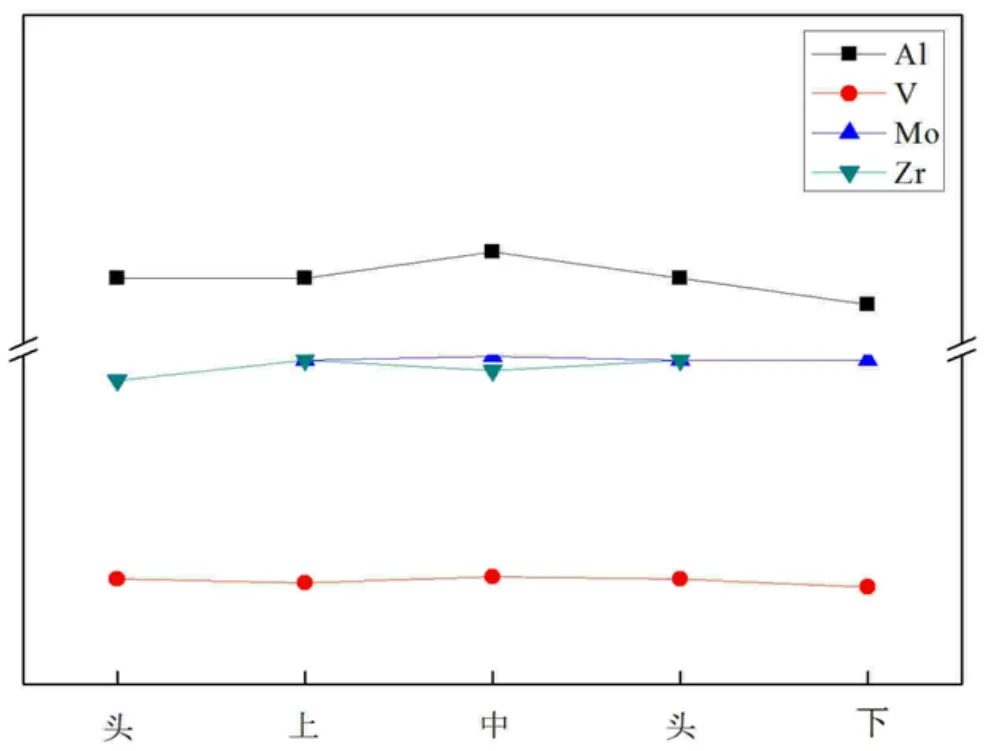

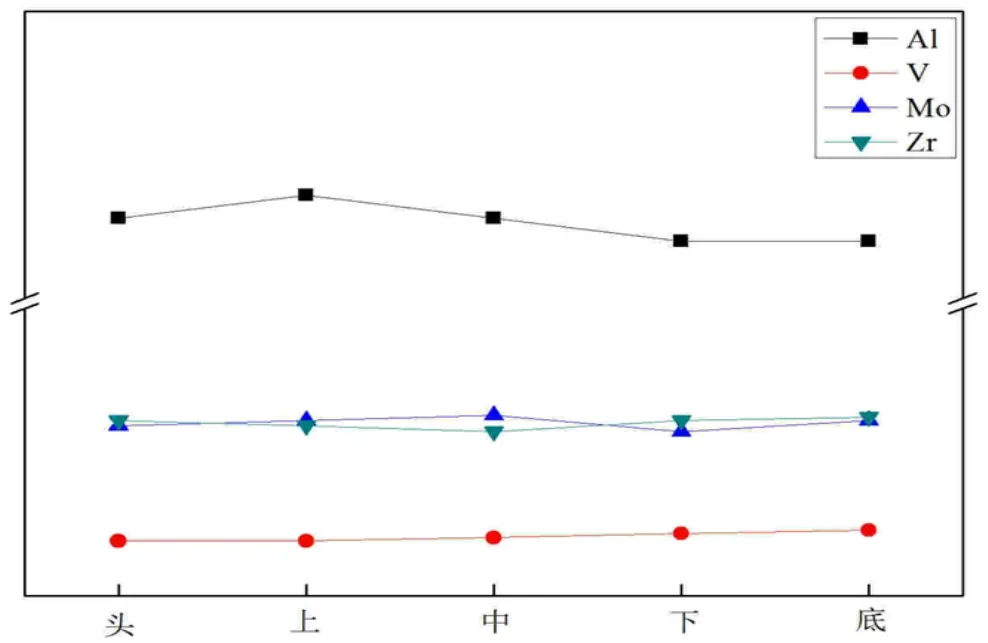

图3 1#锭纵向5点主元素统计结果

图4 2#锭纵向5点主元素统计结果

铸锭的主元素及杂质元素成分偏差见表1,其主元素化学成分分布趋势见图3、图4。

从表1及图3、图4可以看出,本次试验铸锭化学成分偏差较小,铸锭中合金元素含量波动不大于0.2%,其中高熔点元素Mo的偏差不大于0.1%,铸锭的成分均匀性较好,满足预期目标。

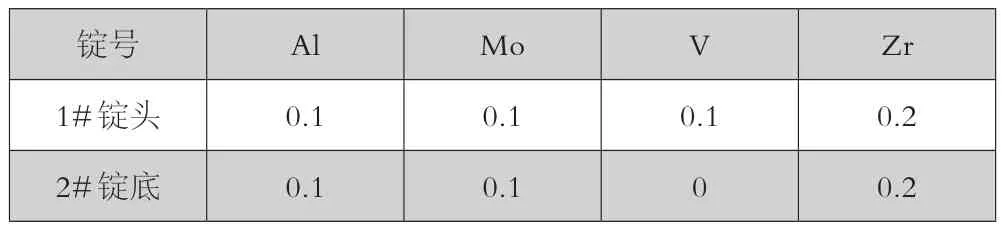

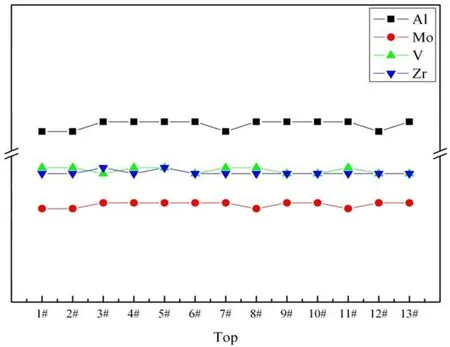

1#锭头、底横断面13点主元素成分偏差见表2,主元素化学成分分布趋势见图5、图6。

由图5、图6可以看出:铸锭横向主元素成分偏差较小。其中头、底Al、Mo、V元素偏差不大于0.1%,Zr元素偏差不大于0.2%,铸锭横向成分均匀性良好。

2.2 合金化方式对铸锭成分均匀性的影响

TA15钛合金Mo元素为高熔点合金元素,熔点为2622±10℃,密度为10.22g/cm3(20℃时),与钛的熔点和密度差别较大,若以纯金属加入会导致铸锭出现Mo偏析,铸锭成分不均匀。

表2 铸锭横向13点成分偏差(wt%)

图5 头部主元素统计结果

图6 底部主元素统计结果

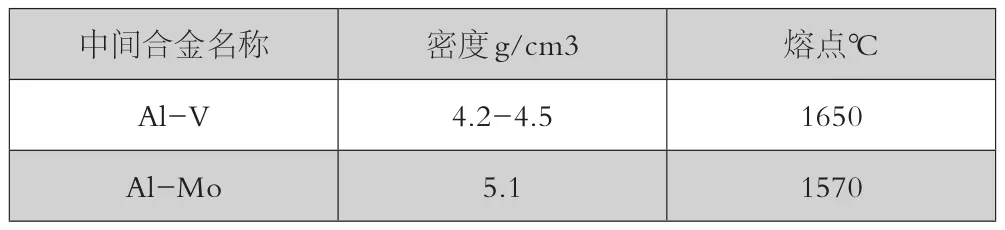

为确保铸锭成分的均匀性,减小成分偏析,本次试验选用与钛熔点及密度较接近的Al-Mo、Al-V等中间合金,有效提高了各元素的合金化和均匀化效果,通过选择优质海绵钛等原料,以及单块电极混料、压制来提高合金元素在自耗电极中原始分布的均匀性,均对保证铸锭最终化学成分的均匀性和纯净度十分有效。中间合金物理性质见下表3。

总体来看,本次生产的两个10t级的TA15钛合金铸锭中的主合金元素成分偏差较小,各杂质元素含量较低,满足标准要求,铸锭的成分均匀性较好。从而表明本次生产所选原料及工艺相对合理。

表3 中间合金物理性质

2.3 熔炼工艺参数对铸锭成分均匀性及冶金质量的影响

TA15钛合金中含有高熔点元素Mo,大规格铸锭成分均匀性控制难度大,工程化批量生产中,工艺参数及过程控制不合理,很容易导致铸锭的成分及组织均匀性不能满足后期的加工要求,影响产品质量。

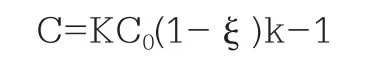

据文献资料统计,在真空自耗电弧炉熔炼条件下,铸锭化学成分不均匀的原因有:每瞬间加入熔池的合金组元不均匀、合金组元气化和沉积、合金组元结晶偏析等[4-5]。上述因素最难克服的是结晶偏析。按照结晶偏析经典理论公式[6]∶

式中C为结晶时每瞬间溶质组元浓度;C0为溶质组元原始配比浓度;ξ为已结晶部分体积百分比;K为溶质组元分布系数。由上述公式可以看出,决定结晶偏析程度大小的是分布系数K。

TA15钛合金中所含Al、V元素的分配系数K<1,具有正偏析倾向,Mo元素分配系数K>1,具有负偏析倾向,Zr元素为中性元素。但在熔化过程中分配系数K并不是恒定不变的,而是随着工艺条件的变化而变化,选择最佳熔炼工艺参数的目的就在于改变合金元素的分配系数,使其尽量接近于1。按照凝固条件对K值的影响,结合TA15钛合金特点,本次试验采用与TC4钛合金熔炼工艺相当的高熔化速率,并结合其它工艺参数的控制,如搅拌磁场强度、炉内真空度、冷却强度等,在保证铸锭冶金质量的前提下,尽可能降低熔池深度,使熔池形状尽量扁平,从而达到控制熔池深度及形状的目的,有效降低合金元素的偏析程度。

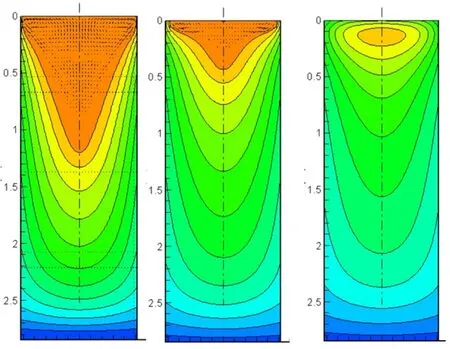

本次试生产前采用计算机仿真模拟软件MeltFlow-VAR对预先设定的熔炼工艺参数进行了模拟及优化,最终模拟结果见图7、图8。从图7不同熔炼阶段熔池深度的变化可以看出,在起弧阶段,由于熔化的液态金属较少,加之坩埚底部的激冷效果,使得金属液进入坩埚后迅速凝固。随着熔炼的进行,靠近坩埚底部的金属液先凝固,从而减弱了坩埚底部的散热,逐渐形成了扁平的“U形”熔池,随着熔炼的进行,铸锭逐渐增高,在冷却水的作用下,坩埚底部的热量散失逐渐降低,当熔炼至一定程度时,通过坩埚壁散出的热量仍然小于电弧产生的热量和液态金属凝固放出的热量,由于热量的积累使得熔池加深。随着熔炼的继续进行,铸锭的有效散热面积增大,由于熔炼电流的持续降低,通过扩散、辐射以及对流传热所损失的热量逐渐大于铸锭吸收的热量,其熔池深度持续降低,一直到熔化结束,最终在铸锭头部形成冒口。其熔炼过程中熔池的最大深度为1.1m左右,熔炼结束后缩孔深度为0.1m左右,铸锭实测值为0.095m,与模拟结果基本吻合。在稳弧磁场的搅拌作用下形成的熔池比较饱满,熔池形状呈现抛物线形状,如果熔炼速度过大,熔池深度会增加,熔池底部变尖,从而导致两相区过大,以及中心区温度过高,这样会增加形成偏折的概率。因此,为了获得冶金质量良好的铸锭,必须严格控制熔池深度,以较少因熔池深度变化对铸锭造成的影响。

图7 不同时刻温度场的分布趋势

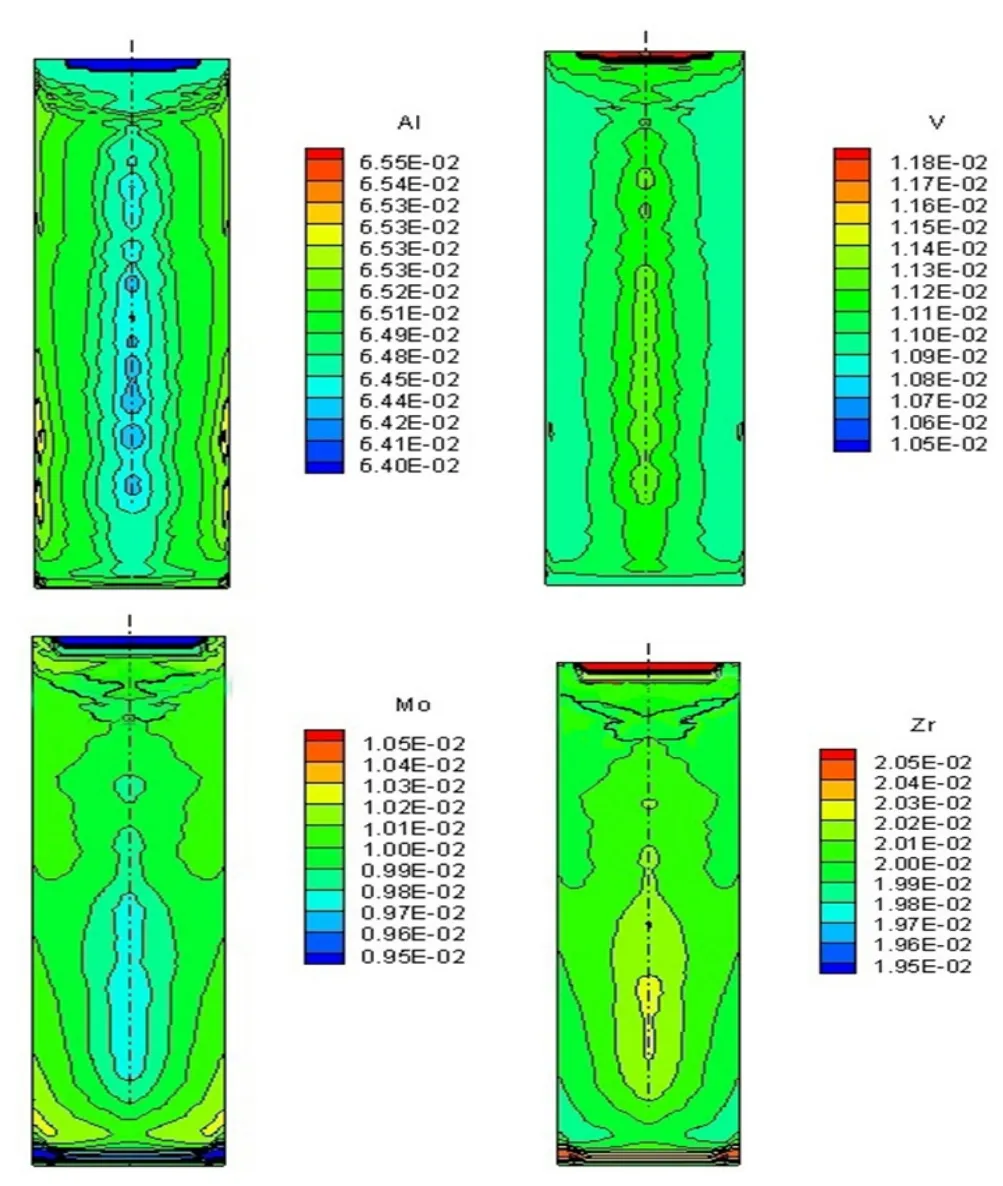

图8 主合金元素分布云图

图9 板材低倍组织

表4 板材室温力学性能

表5 标准要求

图10 板材高倍组织

在熔炼过程中,合金元素的偏析行为是评价熔炼质量的一个重要因素。液态金属的凝固过程都是在一定的温度范围内完成的,由于固态物质扩散很慢,造成溶质在凝固过程中的重新分配,形成偏折。

Mo元素分配系数K>l,在熔炼过程中呈现较强的负偏析性趋势,会使合金元素沿着柱状晶之间的“渠道”向外层富集。正常熔炼阶段,熔池呈现“V形”,铸锭边部的冷却强度大,其结晶方向基本上指向铸锭中心,因此Mo元素向铸锭边部富集,从而导致合金元素在径向的化学成分偏差远大于轴向化学成分偏差。图8为合金元素的成分分布,从图中可以看出,合金元素的分布均匀性良好,其中易偏析合金元素Mo呈现出底部高、上部低,中心低、边部高的特点,其分布特点符合元素的偏析规律。

3 试验锭板材检验

对本次试验锭执行相关推荐的热处理制度,锻制成45mm板材。通过对板材的低倍和高倍组织的检验,均没有发现高、低密度夹杂,成分偏析等冶金缺陷,图9为低倍照片,图10为高倍照片。对两铸锭头、底部位分别制备两组试样测试室温力学性能,测试结果均满足标准要求,结果见表4,标准要求见表5。

4 结论

1)合理控制原料、熔炼工艺参数、合金化方式等可以有效控制铸锭成分均匀性;

2)采用本次试验制定的生产工艺制度可以生产出满足标准要求的高质量TA15钛合金板材用铸锭。