立式压滤机常见故障分析及优化方案

2018-02-28徐兆超

徐兆超

(铜陵有色金冠铜业分公司,安徽 铜陵 244000)

立式压滤机是一个常见的固液分离设备,全自动控制,自动化程度较高。目前我厂使用的立式压滤机分为三种(山东煤机1种,奥图泰2种),设备故障率较高,维修难度大且维修时间较长。为了更高效的处理设备故障以及便于其他维护人员学习,对各类故障加以统计和总结,提出解决方案以及检修方向,降低设备故障率、减少对生产的影响。3台压滤机控制系统类似,下面就以LAROX 精矿压滤机为主要研究对象。

1 立式压滤机的结构及工作流程

1.1 立式压滤机基本结构

1.2 立式压滤机的工作流程

1.2.1 压力释放

压力释放过程,主要是为了设备以及人身安全,通过控制阀门释放滤腔内的压力,以便板框安全打开。

1.2.2 板框打开

板框打开过程是通过控制压滤机本体4个液压缸顶起,上限位采用光电开关感应,到位后锁紧销动作使压滤机保位。

1.2.3 卸料、滤板

卸料过程中,会伴随着滤布洗涤、滤布驱动以及皮带传输过程。其中滤板驱动包含了滤布定位系统以及滤布调偏系统。

(1)滤布定位系统

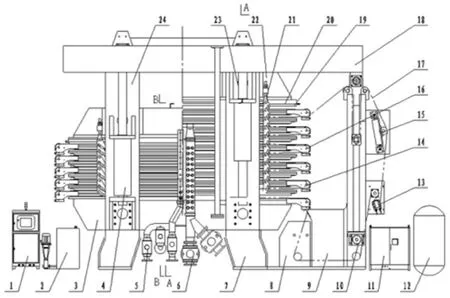

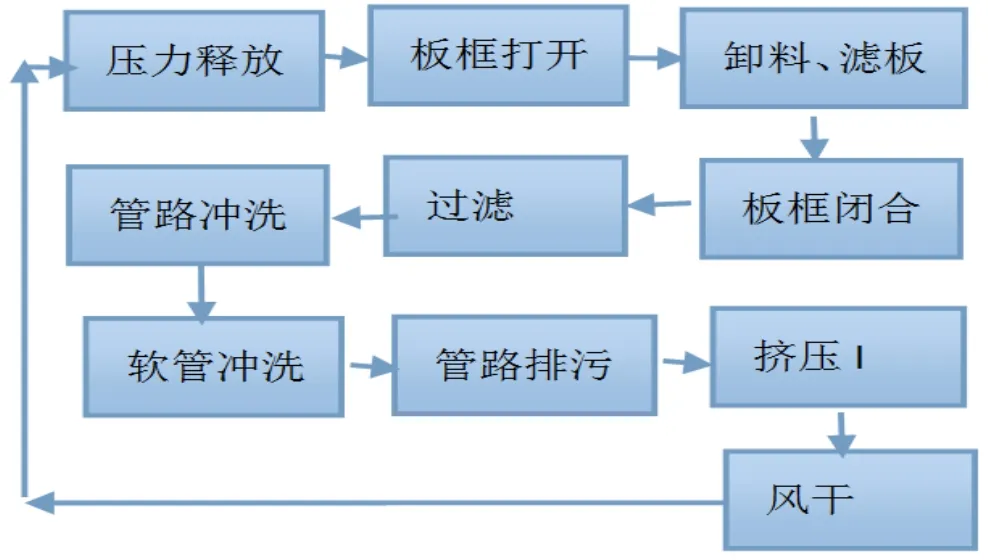

图1 立式压滤机结构图

序号 内容 序号 内容 序号 内容1 控制系统 2 高压水站 3 下压板4 液压缸 5 挤压管 6 进料管7 下机架 8 清洗装置 9 料斗10 张紧装置 11 液压系统 12 风干系统13 驱动装置 14 滤板组 15 纠偏装置16 导向辊 17 滤布 18 上机架19 固定圈 20 隔膜 21 吊耳22 上压板 23 锁紧缸 24 机架侧板

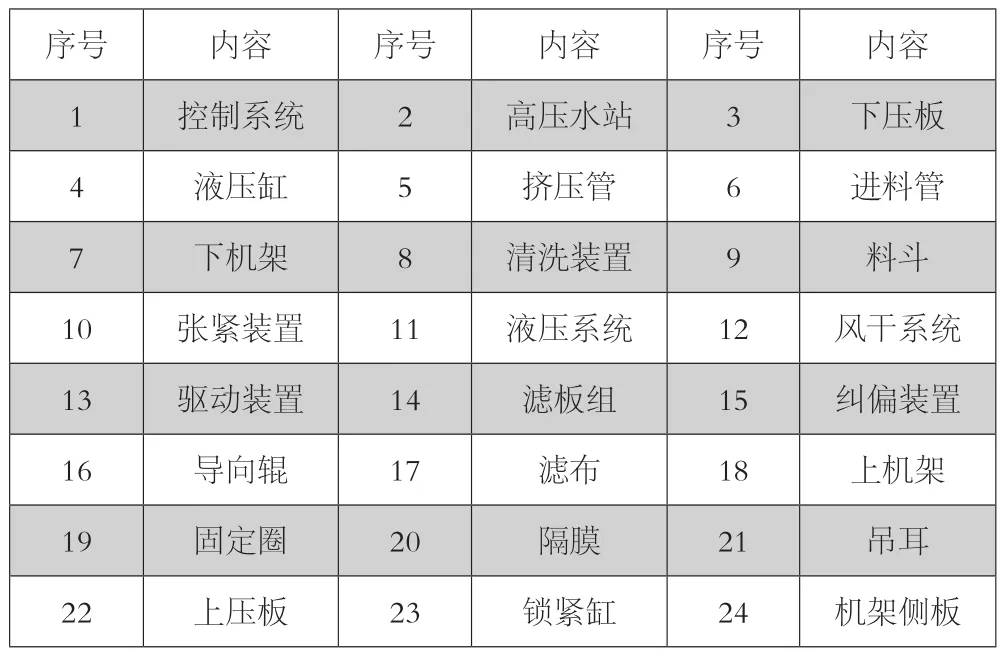

图2 立式压滤机工作流程

滤布定位系统的作用是保证板框闭合时滤布接缝位于板框外部(板框闭合时,接缝停留在板框内部会造成板框、密封条、以及滤布接缝的损坏,造成板间密封不严漏液以及滤饼不干等问题),其基本原理如下:滤布接缝检测开关检测到接缝后,程序内部编码器参数清零,确认编码器清零后,滤布进入板框,接缝位于板框外的编码器值,假设为X,每块板框的长度Y是一致的(相应的编码器值不变),滤布驱动过程中,会根据编码器值的变化,确认是否停止驱动进入下一步,例如卸饼板框数设定为5块,滤布停止运行的编码值位X+5Y;滤布正常情况下,滤布的长度都是一定的,设定为Z,当滤布接缝感应开关未检测到接缝或者提前检测到接缝,X+5Y超过10%~20%或者-10%~-20%,会出现接缝错位报警,需重新找寻滤布接缝;

(2) 滤布纠偏系统

滤布纠偏系统作用是通过调整导向辊的位置来调节滤布的左右跑偏,保障滤布在板框内运行,其基本原理如下:正常情况下,滤布处于导向辊的中间位置,当滤布向一边偏移时,滤布自动纠偏装置就会把滤布带回中间位置(大幅度跑偏很难单一通过纠偏系统纠正)。其追踪功能是由自动调偏辊以及板框左右两侧的光敏开关组成。滤布向一侧偏移到一定程度时,光敏开关动作,此时PLC认为滤布跑偏,自动调偏辊开始自动调节。当滤布偏移超出范围时,自动调偏辊上侧的左右极限限位开关动作,压滤机报警停机。

当调偏辊上下移动超出范围时,调偏辊范围传感器检测不到金属板时,自动调偏辊就会报警停机,这时需要通过手操器将其带回金属板中间位置。通过控制面板可以改变调偏辊的动作时间,其标准的时间设定参数如下:

跟踪延时 : *S

跟踪时间 : *S

延迟时间的回复: *S

左边回复时间: *S

右边回复时间: *S

滤布自动调偏过程(以滤布向左偏为例):

如果滤布左侧限位检测到滤布跑偏,信号时间超出跟踪延时时间,调偏电机动作使调偏辊动作,使滤布向右调整,电机动作时间为跟踪时间。当跟踪时间结束,调偏电机停止进入延时时间的回复阶段。这之后,纠偏电机开始驱动自动调偏辊到左边回复时间阶段,跟踪结束。同样,滤布向右偏移时调整过程一,只是方向相反。

1.2.4 板框闭合

锁紧销收回,快速油缸向下动作,到板框下限位时,锁紧销动作,锁紧板框。锁紧销锁紧后,驱动密封油缸动作,将密封板向上顶起,密封完成。

1.2.5 过滤

当压滤机滤板组件顶紧后,相邻两块滤板之间构成滤室,料浆通过各进料管进入各滤室,形成滤饼,滤液透过滤布排除。

1.2.5 管道冲洗、软管清洗

主要是为了防止管道腐蚀以及管道堵塞,通过控制相应的阀门以及水泵来完成控制过程。

1.2.6 挤压

挤压水泵将高压水送到板框的隔膜上方,隔膜挤压滤饼,使滤饼中的水被挤出滤饼。

1.2.7 管路排污

排放管路中的污水。

1.2.8 风干

如今,飞雄机场已开通北京、上海、广州等23个城市的航线,累计输送旅客近400万人次。如今,响水乡已在航线下方的青山村建设8000亩玫瑰园,通过将玫瑰花的造型和光、电等技术的运用,让每一个乘客无论白天晚上,都能在飞机上欣赏花海毕节的美。

压缩风通过分配管到滤腔,给滤饼进行干燥,进一步降低滤饼水分。

3 常见故障判断处理

3.1 滤布、驱动故障

3.1.1 滤布错位故障

正常情况下,滤布运行过程中,接缝检测开关检测到接缝,驱动运行正常。但在一些特定情况下,接缝检测时脉冲数值不对就会导致滤布错位故障。错位故障主要有以下几点原因:1、编码器损坏,可以通过人工手动驱动滤布检测编码器变化情况确认编码器好坏;2、接缝未检测到,可以让滤布接缝来回通过接近开关,确认接近开关好坏,若接近开关良好,可以通过调节两者距离解决;3、滤布变长,长时间的运行会造成滤布持续变长,当编码器检测滤布长度脉冲超过设定值一定范围时,会出现滤布错位故障,这时只需要重新设定滤布长度,故障即可解决。4、接缝传感器检测到其他金属物体报警,这时就需要检测确认具体故障点。5、滤布接缝有时候会进入板框内部,要确认每块导辊的磨损情况,导辊的磨损会造成原先设定的板框长度值发生变化,进而导致滤布接缝在板框闭合时位于板框内部。

3.1.2 滤布纠偏故障

在滤布驱动过程中,滤布会出现或多或少的跑偏现象。在可控的范围内,可以通过自动纠偏系统来调偏。通常情况下,自动纠偏系统故障,主要有以下几点原因:1、跑偏检测开关故障,可以通过检测具体出故障开关,更换维修;2、驱动气缸或者驱动电机故障,可以在手动模式下,动作气缸或者电机,确认故障原因(是PLC输出问题还是执行机构问题);如若跑偏幅度太大,可以从以下几点着手:(1)滤布变形:主要原因是滤饼过厚,造成卸料时对滤布的拉力过大,导致滤布各部受力不均而变形。因此需要根据物料的固含合理调节进料时间和进料压力,使料饼的厚度控制在合理范围内,减少滤布张力。(2)板框原因:首先,压滤机在卸饼及空走布过程中,滤布运动轨迹为S形,每块滤板卸料端都有导向辊,如辊子轴承有损坏,则立式压滤机行程阻力大,造成辊子间不平行,导致滤布跑偏。其次,在板框的安装和运行过程中,对板框的垂直度和水平度有很严格的要求,设计中是通过滑块定位来实现的,但是在实际的滤板频繁升降过程中,由于每个滑块受力大小不同,滑块与导向立柱的摩擦力不同,所以滑块磨损程度不一致,板框的垂直度和水平度出现较大的偏差,这也是导致滤布跑偏的主要因素之一,定期更换或者调整滑块即可消除此隐患。(3)滤布洗涤不均:滤布清洗水喷头局部堵塞会造成滤布洗涤不均,致使滤布上残留的料渣不均衡,这样滤布在托辊上行进时就会发生跑偏现象。

3.1.3 滤布破损故障

在实际使用过程中,会出现滤布破损的情况,通常情况下滤布破损有以下几个原因:1、矿浆性质,针对不同类型的矿浆,选用相应的滤布可以有效的延长滤布使用周期,减少破损;2、进料压力过大,也会造成矿浆对于滤布的冲击很大,长时间的冲击也会导致滤布破损;3、张紧压力过大,张紧压力太大,会造成滤布单位面积承受的张力过大,也会导致滤布损坏;4、板框闭合时,滤布边缘位于板框与板框之间有异物,会导致在板框闭合时,造成强力挤压,导致滤布破损,板框边缘存在异物也会导致喷浆的现象存在。

3.3 隔膜故障

如何判断隔膜破损:1、挤压水罐水量不断减少;2、挤压水罐水浑浊;3、某一层滤饼湿度较大;具体哪一块隔膜损坏可以将挤压水管拆除,手动冲压缩空气,根据漏气水管判断是哪一块隔膜或者拆除滤液管,手动开启挤压水泵,检查哪一个滤液管漏水,判断哪一块隔膜破损;对于破损的隔膜要及时更换,避免故障扩大化。消除故障的最好办法是根据经验,对隔膜状况定期检查,定时更换。

4 优化方案

4.1 滤布破损

4.1.1 由于现场物料性质原因,粘度较大,位于滤腔四周的物料在卸饼时不易脱落,而在板框闭合时掉落在板框密封四周,挤压造成滤布破洞,与此同时也会损坏密封条,造成喷浆。针对这种情况,对于现有压滤机的控制过程进行了优化,采用了二次卸饼的操作,在一次卸料结束后,板框闭合(锁紧销不锁定)再打开卸饼,可以将滤腔四周的物料尽可能的卸掉;与此同时,增加了滤腔清洗操作(可以选择相应的循环数进行此操作),保障滤腔的清洁,减少了此类问题对滤布的影响。由于先前采用的是卸饼是一次将滤饼全部卸完,由于瞬时负载太大,容易造成皮带电机过载跳车,皮带压死,影响生产,目前已将原有的卸料方式改成了二段卸料,消除了电机过载的可能;与此同时增加了皮带与压滤机连锁,防止皮带停机状态下,压滤机卸料造成皮带压死。

4.1.2 滤布破损后,未及时处理,导致物料通过滤布进入格子板形成硬结块,在挤压过程造成滤布频繁破损,因此要求工艺在滤布破损后要及时修补或者更换;与此同时还需要定期清洗格子板。

4.1.3 合理的调整张紧压力,降低滤布单位面积受到的张力;

4.1.4 合理的选取滤布,可以有效的延长滤布使用周期,减少破损;在实际使用过程中,滤布其余参数一致的情况下,厚度越后,使用寿命越长,但压滤机对于滤布的厚度有较高要求,原配套使用的滤布厚度在0.6~1.0mm范围内,易破损,后续选用的滤布厚度增加到1.5~2.0mm范围,由于厚度增加较多,导致板框闭合不到位,锁紧销无法锁定,无法使用;后续与厂家沟通,将底层板框的垫片减少几毫米,就可以使用较厚的滤布,大大延长了滤布使用寿命。

4.2 阀门损坏

在实际使用过程中,阀门故障率较高,多表现为阀套破损,使用寿命较短;在投产初期,滤布冲洗与软管冲洗采用的是同一台水泵,但由于两个工艺流程对于流量与压力的要求不一样,现场使用的水泵不能满足两个流程的所需,在滤布冲洗时滤布冲洗阀压力过大,阀套易破损,在软管清洗时,电机易过载,长时间运行电机易烧毁;目前已对原来的水泵进行了改造,阀门故障大大减少;与此同时,我们在实际使用过程中,逐步摸索出了不同阀门的使用寿命,定期有计划检修更换,对于不易检修的阀门也做了相应的移位,便于维修更换。

4.3 压力变送器的合理选型

在使用过程中,原有的进料压力变送器以及挤压水压力变送器易损坏(进料压力使用寿命在3-6个月,挤压水压力使用在1年左右),故障率较高,维护成本较高;将损坏的压力变送器检查发现均是金属膜片破损故障,由于压滤机的过滤物均为固体颗粒物,长时间的冲刷易造成金属膜片破损,后通过与相关厂家沟通交流,选用了耐磨性能更好的陶瓷膜片的压力变送器,目前已改造将近4年,未损坏,效果良好。

4.4 滤布接缝故障

在前期使用过程中,滤布接缝故障较多,总结故障原因主要有以下几点:

(1)接缝未感应到;除接近开关本身损坏外,其余都是由于在运行过程中滤布接缝有时会超出接近开关的感应距离,选用感应距离更长的接近开关,合理调整好接近开关与滤布的距离后,故障率大大降低;

(2)接近开关感应错误;由于滤布较短,在板框打开后,张紧辊上升到滤布接缝开关处,造成接近开关误动作,PLC报警,后将接近开关更换了安装位置后,排除了此类故障;

(3)编码器故障;编码器故障率较低,目前出现的主要是由于编码轮(压在滤布上,随滤布动作)连接处损坏,造成编码器动作异常而报警,目前我们已将编码轮材质由原来的塑料更换成了铝合金材质,减少了此类故障的发生。通过以上改造,接缝故障大幅度降低。

5 结束语

通过一系列的优化改造,压滤机的故障率大幅度降低,维护成本也随之降低,通过对此类压滤机常见故障的总结经验,在设备故障时,大幅缩短了设备的检修时间,减少了对生产的影响;与此同时将在此压滤机上总结的经验应用到其他压滤机上,效果明显,设备均运转良好。