烟化炉水淬渣中选铁试验研究

2018-02-27马雁鸿吴红林

马雁鸿,吴红林

(1.云南驰宏锌锗股份有限公司,云南 曲靖 655011;2.云南铅锌资源综合利用企业重点试验室,云南 曲靖 655011)

某公司烟化炉每年处理湿法酸浸渣和侧吹炉熔渣30多万吨,产出水淬渣22万吨。过去水淬渣外卖,用于水泥生产。烟化炉水淬渣含铁在25%~30%之间,有一定利用价值,项目针对烟化炉水淬渣磁选回收铁,减少渣量,回收有价金属。

1 烟化炉水淬渣选铁的基本原理

1.1 烟化炉工艺简介

烟化炉生产实际是利用预热空气将煤粉吹入烟化炉的熔渣中,使熔渣中的锌化合物还原成锌金属,并以气态挥发上升到炉子的上部空间,被三次风口吸入的空气,氧化成氧化锌,烟气经过收尘后产出氧化锌烟尘,熔渣经水淬产出烟化炉水淬渣。

1.2 烟化炉水淬渣选铁的基本原理

烟化炉水淬渣选铁是利用磁选原理进行的,磁选原理是将物料中的磁性物质在磁场作用下形成的磁聚团,磁聚团在磁力持续作用下富集,而铁磁性物质和非磁性物质在重力及水洗作用下分开,从而将2种物质分来,最终产出铁精矿、中矿及尾矿。

2 烟化炉水淬渣选铁试验研究

2.1 烟化炉水淬渣成分情况

2.1.1 烟化炉水淬渣成分表见表1

表1 烟化炉水淬渣成分表(%)

2.1.2 水淬渣铁物相成分(试验样品水淬渣1)

表2 烟化炉水淬渣铁物相成分表(%)

从上表可以看出水淬渣原矿分析知道;渣含铁28.97%,铁的物相表明,主要是硅酸铁及赤褐铁矿,基本具备开展磁选的条件。

2.2 烟化炉水淬渣选铁攻关研究

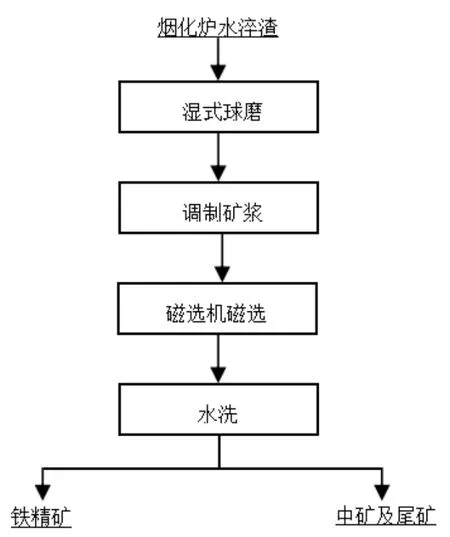

烟化炉水淬渣选铁工艺流程见图1。

2.3 烟化炉水淬渣选铁攻关试验

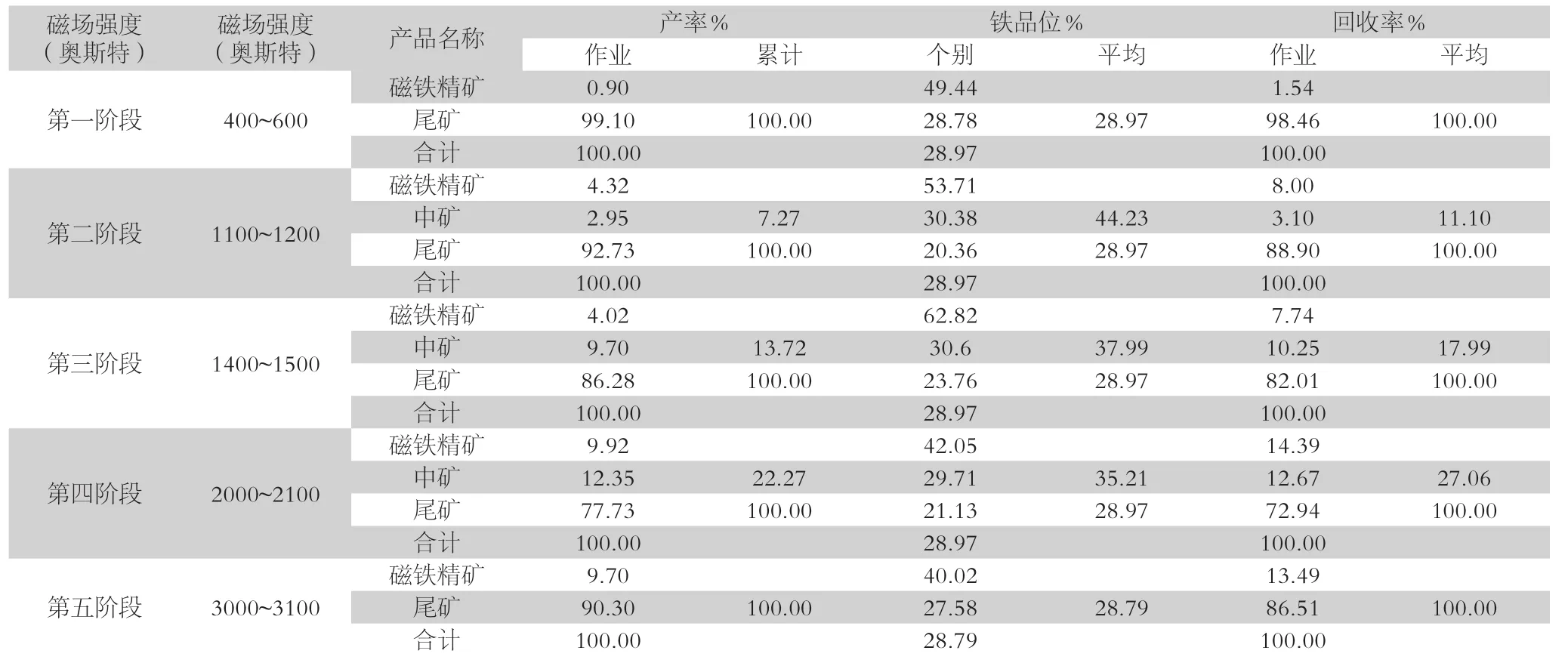

2.3.1 烟化炉水淬渣选铁攻关试验

试验分为五个阶段:(烟化炉水淬渣利用球磨机磨成400目的占90%)

(1)第一阶段:在强磁400奥斯特~600奥斯特下进行磁选试验;

(2)第二阶段:在中磁1100奥斯特~1200奥斯特下进行磁选试验;

表3 第1-5阶段烟化炉水淬渣选铁试验结果

(3)第三阶段:在弱磁1400奥斯特~1500奥斯特下进行磁选试验;

(4)第四阶段:在弱磁2000奥斯特~2100奥斯特下进行磁选试验;

(5)第五阶段:在弱磁3000奥斯特~3100奥斯特下进行磁选试验。

图1 烟化炉水淬渣选铁工艺流程

2.3.2 烟化炉水淬渣选铁攻关试验产品成分

表4 烟化炉水淬渣选铁试验产品铁精矿成分

2.4 烟化炉水淬渣选铁攻关试验结论

水淬渣含铁28.97%、含铅0.12%,含锌3.45%,含银26.7g/T。铁物相分析,铁主要是硅酸铁占58.44%和赤褐铁占31.89%,磁铁矿含量很少,只有5.55%。

试验结果表明,随着磁场强度的提高,回收率有所提高,从8%~14.38%,但是当磁场强度在1100奥斯特~1500奥斯特时,铁精矿品位为53.71%~55.82%。磁场强度提高,回收率增加,铁精矿品位降低,当磁场强度为1500奥斯特左右时,铁精矿品位最好约为63%左右,此时回收率为7.74%左右。

2.5 烟化炉水淬渣选铁试验可行性分析

(1)经过磁选后精矿含铁最好达到63%,符合炼铁厂的精矿含铁要求;炼铁厂铁精矿主要控制铁和硅含量,其他成分基本不做要求,磁选后精矿能达到炼铁厂铁精矿要求。炼铁厂铁精矿成分表见表3。

(2)烟化炉水淬渣提铁技术上是可行的。

表5 炼铁厂铁精矿要求成分表

3 效益分析

(1)铁精矿作为原料,按85元/吨。每吨烟化炉水淬渣可以提出含铁60%以上铁精矿77.4Kg,价值65.79元。

(2)加工成本~65元/吨。

(3)处理1吨烟化炉水淬渣效益基本持平,经济效益不理想。

4 结语

(1)烟化炉水淬渣磁选回收铁工艺技术可行。

(2)由于烟化炉水淬渣中磁铁矿含量不够,活性不足,产品产率较低,选铁经济效益不理想,采用其他方法处理烟化炉水淬渣将是下一步努力的方向。