浅谈浓密机的效率提升改造和实际运用

2018-02-27陈诗豪

陈诗豪

(中金岭南丹霞冶炼厂,广东 深圳 512300)

浓密机属于矿浆浓缩工艺设备,其优点主要包括:结构相对比较简单、设备的运行管理方便及可靠性比较高等。浓密机经常会遇到矿石密度比较低,设备超负荷运行以及矿石的含泥量比较多等问题,因此导致最终的沉降效果不是非常的理想。为了有效提高其效率在实际的生产过程中经常采取增加一些额外的浓密设备或者采用一些有机的高分子絮凝剂等来解决问题,但是这些方法很多时候直接导致投资的成本比较高,改造的时间较长等问题。在此通过分析浓密机的中心传动问题,对其驱动系统进行改造升级,以此来提高其可靠性和运行的效率。

1 浓密机使用工况概述

某湿法冶炼系统中的浓密系统主要工作原理矿浆在浓密池中的液固分离及由底流泵进行输送至后续的系统中,共有两台浓密机进行两段的浓密澄清,底流泵也分为两段共计四台,其中一段的输送能力为40m³/h,而二段小于一段只有25m³/h.此系统的运行主要由矿浆沿着固定的进料槽进入浓密机,浓缩后的物料经耙叶自周边进入中央漏斗下面的锥形部分,再通过底流泵进行输送至后续系统,在浓密机工作中为防止负荷工作,为了防止十字形耙架被扭弯,在其中加入了耙架提升装置可以进行调节耙架的高度,并设定装有过载讯号。

2 浓密机使用过程中存在的问题

根据现场实际运行情况的检测可以发现在两段浓密系统中出现的情况分析而言,在对于现在的系统而言,每年双系统所产生的底流大概为70万吨,流速一般为25至55m³/h,矿浆密度为1.6-1.8,浓度为50%,现在对于系统而言最大的问题在于排淤泥量的增加导致耙子压力的急剧增长,对浓密机的运行产生极大的影响,对实际的生产工艺也产生很大的影响。所以解决此问题的关键在于怎样减少对浓密机的负荷过重,提升浓密机的使用效率,提高浓密机的使用时间,减少对设备的使用寿命,节约生产投资成本。

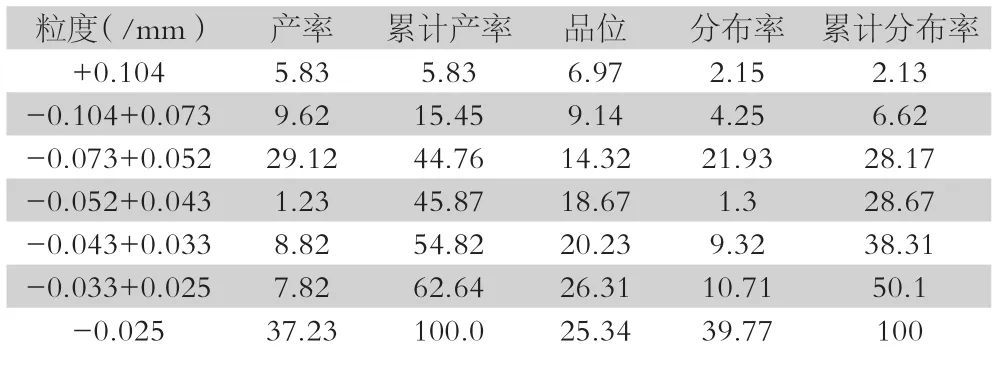

表1 一段底流粒度分析(%)

表2 二段底流粒度分析(%)

表3 渣样粒度分析(%)

3 浓密机效率提升改造

根据浓密机的相关生产经验,当大型浓密机的周边线速度达到9m/min的时候一般不会对矿浆沉淀产生较大影响。

基于此,研究在固定实际内处理的总量不变的时候,将浓密机的刮泥转速提高1/3。该系统的浓密机液压站主油泵额定压力是28MPa,排量是45ml/r,而提耙系统的液压泵排量大约是8.4ml/r,主驱动的液压系统的分别是15MPa和16MPa。中心的驱动系统的主要结构是减速机带动的小齿轮进行传动,数量为6台,由小齿轮同时驱动中心的大齿圈进行转动,然后再由大齿圈带动传统吊架和耙架完成转动。

由于主油泵的排量变大,而原来的主驱动液压系统发件的额定流量无法满足改造后的实际要求,因此需要将系统管道、阀件等进行扩大。为了有效避免因为主驱动液压系统油液发热太高导致压力的损失过大,各个阀件的公称通径也应该变大。

随着主油泵排量的变大,油箱的升级也应该重视,必须能够满足储油量的需求,在安装以及散热等方面也应该有所保障。

同时为了能够保障液压油得到更好的冷却处理,将传统的液压油路风冷方式升级改造为水冷方式,可以通过水流带走更多的热量,让冷处理的效果更佳明显。对于液压站以及相关的油管路系统也需要全部完成升级改造,保障液压系统能够达到升级改造的要求标准。

4 浓密机效率提升改造的运用效果

在单位时间内处理定量的物料时,提高了浓缩机刮泥的转速,可以有效的降低刮泥扭矩,减少了刮泥耙每转的刮泥量。

而且充分利用了原有设备的机械强度,选择了配套的驱动系统,大大提高了浓密机的处理量,对于工艺的生产要求也能达标。

另外,对于成本的降低也比较明显,将两台浓密机的运行设置为一用一备,大大降低了设备连续运行时间,检修维护费用以及电费的节省都非常明显。

5 结语

综上所述,对于浓密机的改造升级要根据实际使用工况等相关因素进行,通过优化改造其驱动系统可以有效提高浓密机的设备驱动能力,对于其效率的提升也是非常明显。