Ba0.6Sr0.4TiO3-Li2O电介质陶瓷的低温烧结机理

2018-02-27张校飞左小华牛永斌

张校飞 ,左小华 ,牛永斌 ,熊 辉

(1. 湖北理工学院 数理学院,湖北 黄石 435003;2. 湖北理工学院 化学与化工学院,湖北 黄石 435003;3. 武汉理工大学 材料科学与工程学院,湖北 武汉 430070)

0 引 言

钛酸锶钡(Ba1-xSrxTiO3, BST)具有优良的介电性能,是陶瓷电容器、介电可调微波器件等电子陶瓷器件的候选材料[1]。电子陶瓷的低温烧结致密化是电子陶瓷器件微小型化和集成化的发展要求,降低电子陶瓷的烧结温度还有利于采用低价的电极材料(如Ag电极)代替价格昂贵的Pd、Pt等电极材料,降低电子陶瓷器件的成本。常规固相法制备BST陶瓷的烧结温度通常为1350 ℃-1400 ℃[2]。添加低温烧结助剂(如SiO2, PbO, B2O3, CuO),在烧结过程中形成液相,促进传质过程,从而有效地降低了材料的烧结温度。然而研究发现,这些烧结助剂容易与BST发生反应,形成第二相,损害了材料的介电性能[3]。近年来的研究结果表明,采用LiF、Li2O、Li2CO3等锂系添加剂可以显著地降低钙钛矿结构体系的烧结温度,且对样品的铁电压电性能无明显的不利影响[4]。从而,锂系添加剂促进钙钛矿结构陶瓷的低温烧结机理引起了人们的广泛关注。

S.F. Wang等人研究了LiF添加剂对BaTiO3陶瓷的结构与介电性能的影响,认为BaTiO3陶瓷的低温烧结机理是与LiF和BaCO3有关的液相烧结[5]。M. Valant等人通过添加少量的Li2O,成功地将Ba0.6Sr0.4TiO3烧结温度降低到900 ℃以下[6]。他们提出陶瓷样品的低温致密化机理是过渡液相烧结,该液相的形成与BaCO3在811 ℃融化有关。L. Zhao等人也研究了Li2O含量对(Ba,Ca)(Ti,Sn)O3陶瓷烧结性能和结构的影响[7]。他们认为促进陶瓷低温致密化的因素是液相烧结以及Li+进入主晶格形成的氧空位。然而,有关锂系添加剂促进BST陶瓷的低温烧结机理还需要进一步研究,比如液相的起源、以及液相对BST陶瓷显微结构的影响。对这些问题的深入研究,有助于更有效地改善BaTiO3基陶瓷的烧结性能。

本论文采用柠檬酸盐法制备名义组成为Ba0.6Sr0.4TiO3+ 0.5wt.% Li2O陶瓷样品,研究了样品的烧结性能和介电性能,重点分析了陶瓷低温致密化机理以及显微结构的演变规律。作为比较,本论文还采用同样的方法制备了Ba0.6Sr0.4TiO3陶瓷样品。

1 实 验

1.1 合成与制备

采用柠檬酸盐法制备名义组成为Ba0.6Sr0.4TiO3+0.5wt.% Li2O的粉体,原料为分析纯的Ba(NO3)2、Sr(NO3)2、LiNO3、钛酸四丁酯和柠檬酸。将柠檬酸溶于去离子水中,滴入氨水调节pH值至7-9,然后加入钛酸四丁酯,经过加热搅拌得到澄清透明的溶液,加入相应的硝酸盐后,继续搅拌至澄清。其中,柠檬酸与金属离子总量的摩尔比为1.5∶1。将前驱体溶液快速加热,形成泡沫状的固态前驱体。该前驱体经研磨后,在650 ℃进行1 h的热处理,得到白色合成粉体。将合成粉体压制成圆片状坯体,烧结温度为900 ℃,制备出陶瓷样品(直径为13 mm,厚度为1 mm)。采用同样的方法,制备Ba0.6Sr0.4TiO3陶瓷样品,烧结温度为1260 ℃。

1.2 结构分析与性能测试

采用X射线衍射(XRD)技术在Panalytical X’pert PRO型X射线衍射仪上分析合成粉体的物相纯度。采用Hitachi S-4700型场发射扫描电子显微镜(FESEM)观察合成粉体的颗粒形态。采用Netzsch DIL 402C型热膨胀仪研究加热过程中坯体样品的线收缩行为,采用JSM-5610LV型扫描电子显微镜(SEM)观察陶瓷样品的显微结构。采用阿基米德法测定陶瓷样品的表观密度,根据XRD图谱拟合得到的材料理论密度,计算出陶瓷样品的相对密度。陶瓷样品经过磨平后,在其表面涂覆银电极,用于介电性能测试。在室温下,采用TH2818阻抗分析仪和EST801静电发生器,测量陶瓷样品在10 kHz和直流偏置电场下的电容以及介电损耗,计算出介电常数和可调性。

2 结果与讨论

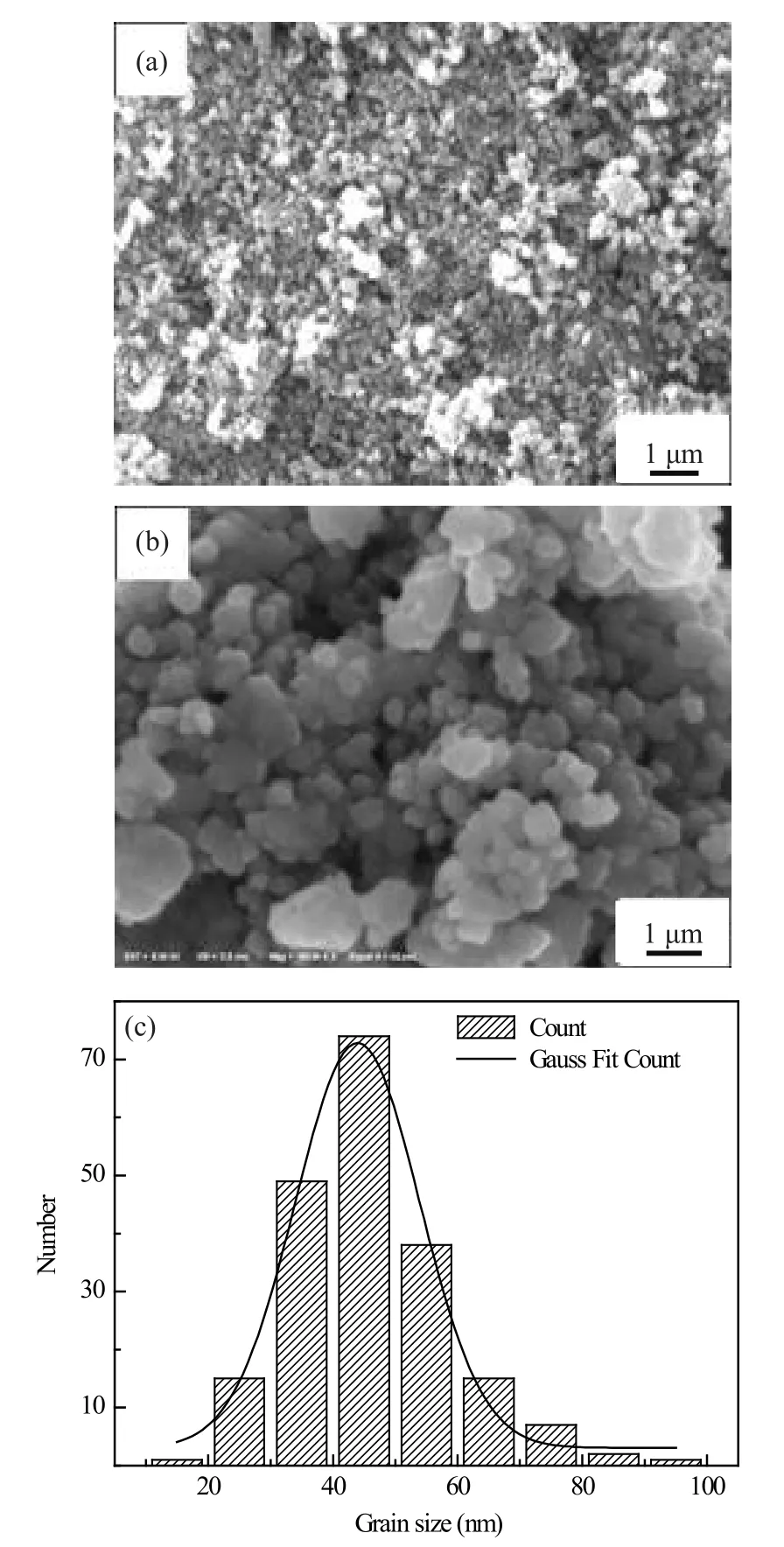

图1为柠檬酸盐法合成的Ba0.6Sr0.4TiO3+ 0.5wt.%Li2O粉体的显微结构照片。从图1(a)SEM照片可以看到,整体而言,粉体呈现均匀细小的颗粒分布。图1(b)FESEM照片显示,粉体的平均颗粒大小为~50 nm,存在轻微的团聚。图1(c)为粉体颗粒大小的分布图,颗粒尺寸主要集中在30-80 nm范围内。

图1 Ba0.6Sr0.4TiO3 + 0.5wt.% Li2O粉体的(a)SEM、(b)FESEM照片以及(c)颗粒尺寸的分布Fig.1 (a) SEM, (b) FESEM photos and particle distribution of Ba0.6Sr0.4TiO3+ 0.5wt.% Li2O powders derivated by the citrate method

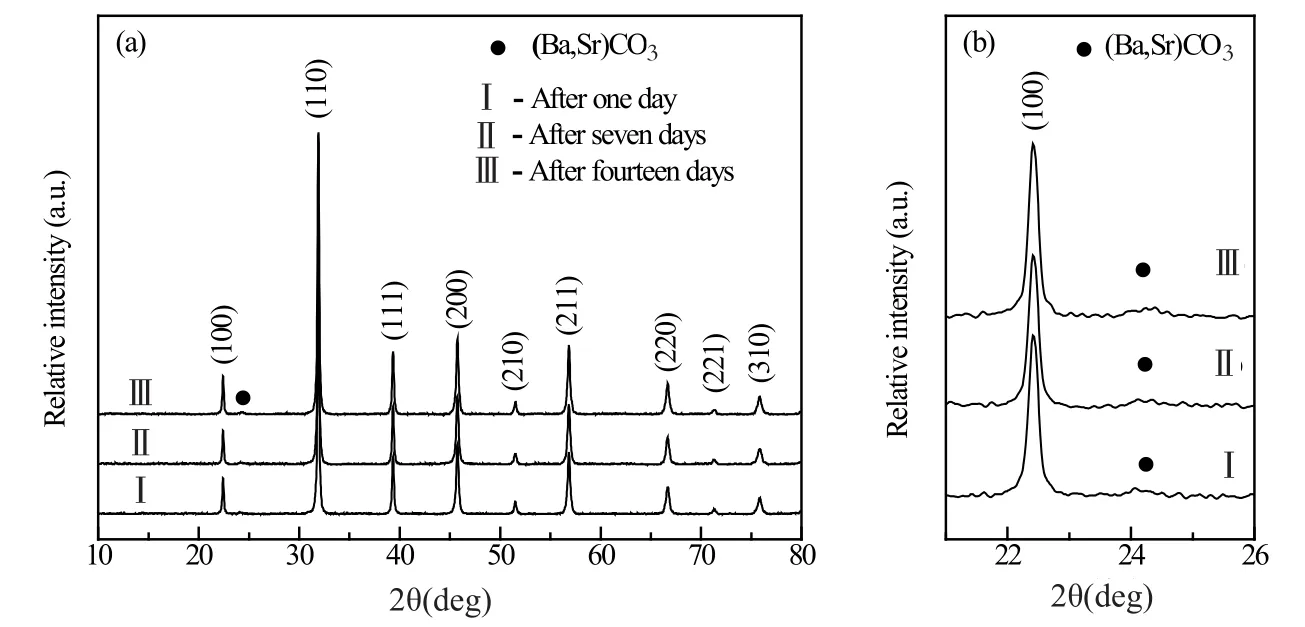

图2 在空气中不同放置时间的粉体XRD图谱:(a)10 °-80 °;(b)20 °-26 °Fig.2 XRD patterns of the powders exposed in air for different time: (a) 10 °-80 °; (b) 20 °-26 °

图2为在空气中不同放置时间的Ba0.6Sr0.4TiO3+0.5wt.% Li2O粉体的XRD图谱。由图2(a)可见,粉体呈现出单一立方钙钛矿结构,符合Ba0.6Sr0.4TiO3标准图谱。没有观察到与Li元素有关的特征峰,可能是由于Li2O含量较少的缘故,超出XRD仪器检测的精度范围。此外,在图2(b)可以观察到,2θ=24 °附近存在一个微弱的杂峰,对应于(Ba,Sr)CO3杂相[8]。而且,随着放置时间的增加,(Ba,Sr)CO3衍射峰更加明显,表明粉体中(Ba,Sr)CO3含量随着放置时间的延长而增加。

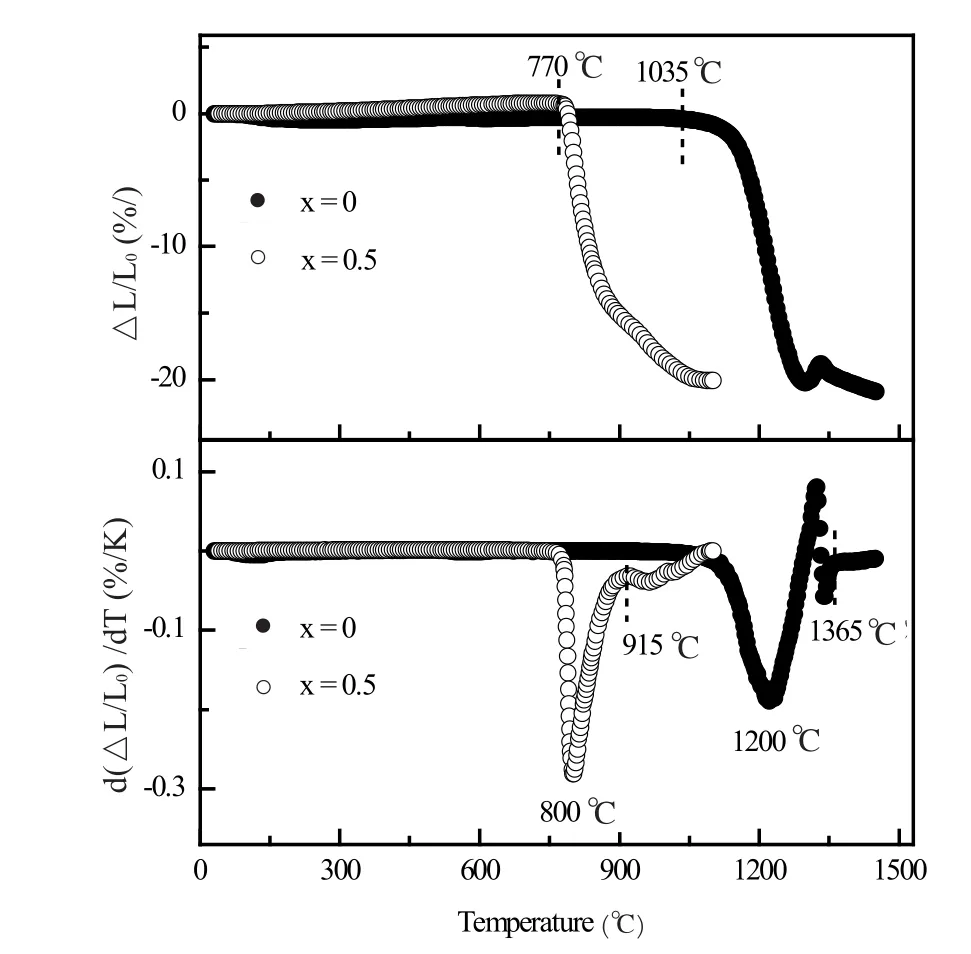

图3为Ba0.6Sr0.4TiO3+xwt.% Li2O坯体的烧结曲线。可见,坯体收缩起始温度为770 ℃,达到最大收缩率的温度为800 ℃。在915 ℃以后,收缩率曲线趋于平稳。与Ba0.6Sr0.4TiO3坯体相比,Ba0.6Sr0.4TiO3-Li2O坯体的烧结曲线具有较低的收缩起始温度和最大收缩率温度,预示着Li2O添加剂有效地改善了Ba0.6Sr0.4TiO3陶瓷的烧结性能。

图3 Ba0.6Sr0.4TiO3 + xwt.% Li2O (x=0, 0.5)坯体的烧结曲线Fig.3 Dilatomatric curves of Ba0.6Sr0.4TiO3 + x wt.% Li2O (x=0, 0.5)compacted powders

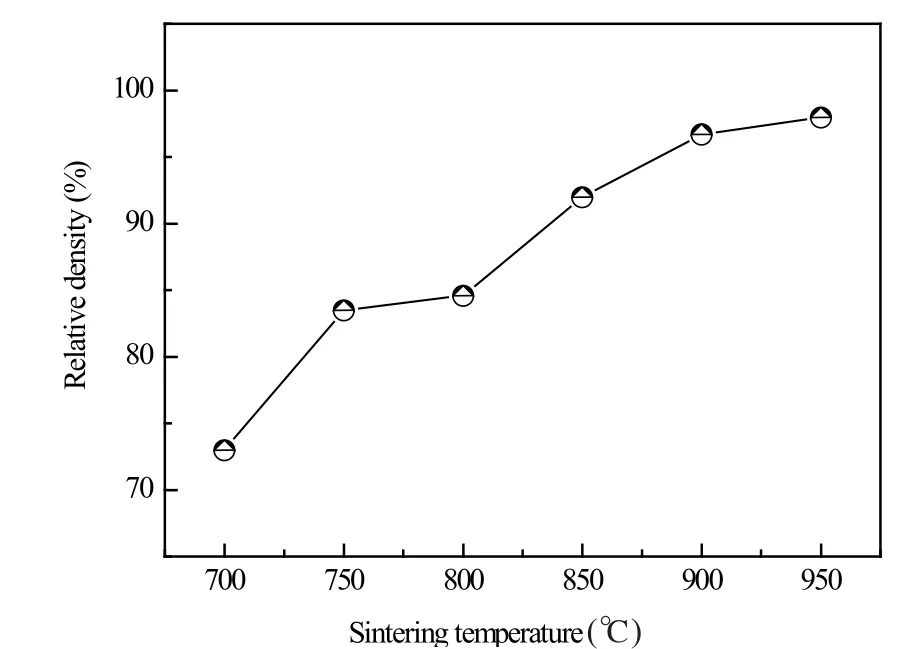

图4为Ba0.6Sr0.4TiO3+ 0.5wt.% Li2O陶瓷样品的相对密度随着烧结温度的变化曲线。其中,相对密度为实测密度与理论密度的比值。由于较小的Li2O含量(0.5wt.%),本文采用Ba0.6Sr0.4TiO3陶瓷的XRD图谱拟合出晶胞参数,计算出的密度为陶瓷样品的理论密度(5.683 g/cm3)。可见,随着烧结温度增加,陶瓷样品的相对密度逐渐增加,在烧结稳定为900 ℃时,样品的相对密度达到96.7%。此外,相对密度变化曲线呈现出两个快速增长的阶段:700 ℃-750 ℃和800 ℃-900 ℃,预示着样品的致密化过程可能存在两种不同的机制。

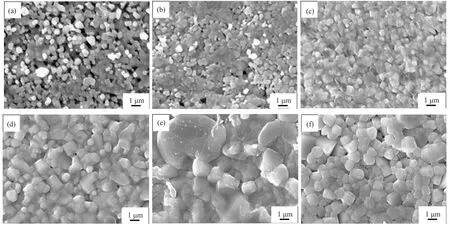

图5为不同烧结温度的Ba0.6Sr0.4TiO3+xwt.% Li2O陶瓷样品的SEM照片。可见,对于x=0.5的陶瓷样品,烧结温度为700 ℃-800 ℃时,显微结构存在较多的气孔。随着烧结温度的增加,气孔逐渐消失,对应于陶瓷样品的致密度逐渐增加。当烧结温度为900 ℃时,样品颗粒均匀,结构致密。对于x=0的陶瓷样品(图5f),当烧结温度为1260 ℃时,也呈现出致密的显微结构,测得其相对密度为97.3%。

图4 不同烧结温度的Ba0.6Sr0.4TiO3 + 0.5wt.% Li2O陶瓷样品的相对密度曲线Fig.4 Relative density as a function of sintering temperature for Ba0.6Sr0.4TiO3 + 0.5wt.% Li2O ceramics

图5 不同烧结温度的Ba0.6Sr0.4TiO3 + xwt.% Li2O陶瓷样品SEM图片:(a) 700 ℃, x=0.5, (b) 800 ℃, x=0.5, (c) 850 ℃, x=0.5, (d) 900 ℃, x=0.5, (e) 950 ℃, x=0.5, (f) 1260 ℃, x=0Fig.5 SEM images of Ba0.6Sr0.4TiO3 + x wt.% Li2O ceramic samples sintered at different temperatures: (a) 700 °C, x=0.5, (b) 800 °C,x=0.5, (c) 850 °C, x=0.5, (d) 900 °C, x=0.5, (e) 950 °C, x=0.5, (f) 1260 °C, x=0

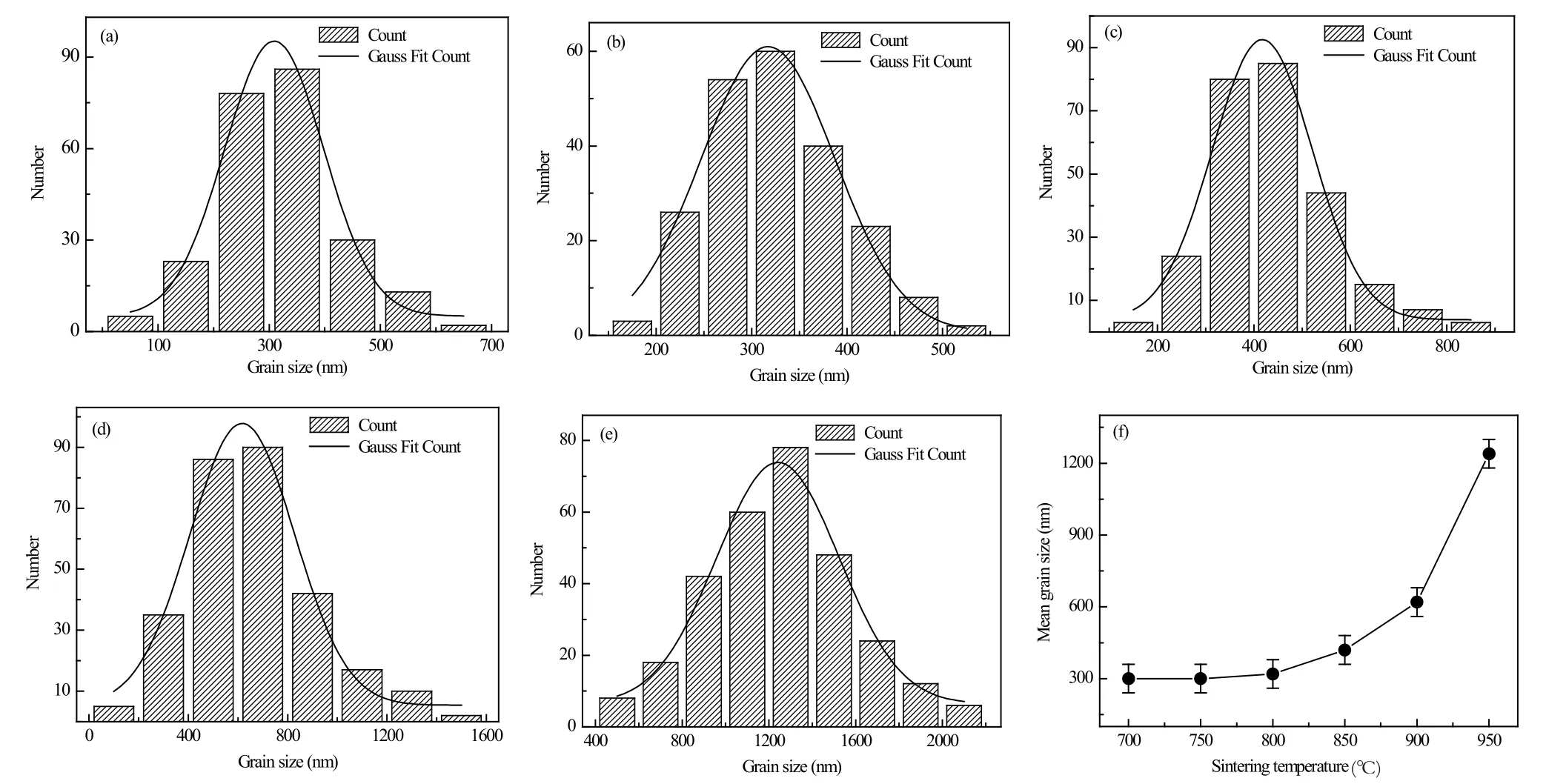

图6为不同烧结温度的Ba0.6Sr0.4TiO3+0.5wt.%Li2O陶瓷样品的粒径分布。可见,烧结温度在700 ℃-800 ℃范围内,陶瓷样品的平均晶粒大小基本保持不变(300 nm-320 nm)。随着烧结温度增加,陶瓷样品的平均晶粒尺寸逐渐增大。在950 ℃烧结时,陶瓷样品的晶粒尺寸增加到1.24 μm。

由上述结果可知,少量的Li2O添加剂显著地促进了Ba0.6Sr0.4TiO3陶瓷烧结。烧结机理可归因于过渡液相烧结。(1)过渡液相起源于Li2CO3与BaCO3形成的共晶液相[9]。柠檬酸盐法合成粉体过程中,热处理会产生大量的CO2气体,极易与Li2O添加剂发生反应,形成Li2CO3[10]。BaTiO3体系的超细粉体在空气中很容易碳化,形成BaCO3杂相[8],如图2所示。(2)过渡液相存在的温度范围为800 ℃-915 ℃。x=0.5坯体收缩曲线(图3)显示样品在800 ℃开始急剧收缩,表明此时样品开始出现液相烧结。915 ℃以后,样品收缩率曲线趋于平缓,对应于过渡液相消失。显微结构与致密度的演变也证实了上述假设(图4和图5)。在700 ℃-800 ℃的烧结温度范围内,样品致密化过程主要依赖于固相传质。从而,样品存在较多的气孔,相对密度较低(73.1%-84.6%)。在800-900 ℃范围内,陶瓷样品的致密化过程为过渡液相烧结,样品的相对密度快速增加到96.7%。烧结温度增加到950 ℃时,晶粒出现异常长大,可能是由于Li+固溶进入Ba0.6Sr0.4TiO3晶格,出现化学成分不均匀而引起的[5]。这表明在950 ℃时,共晶液相已经消失。

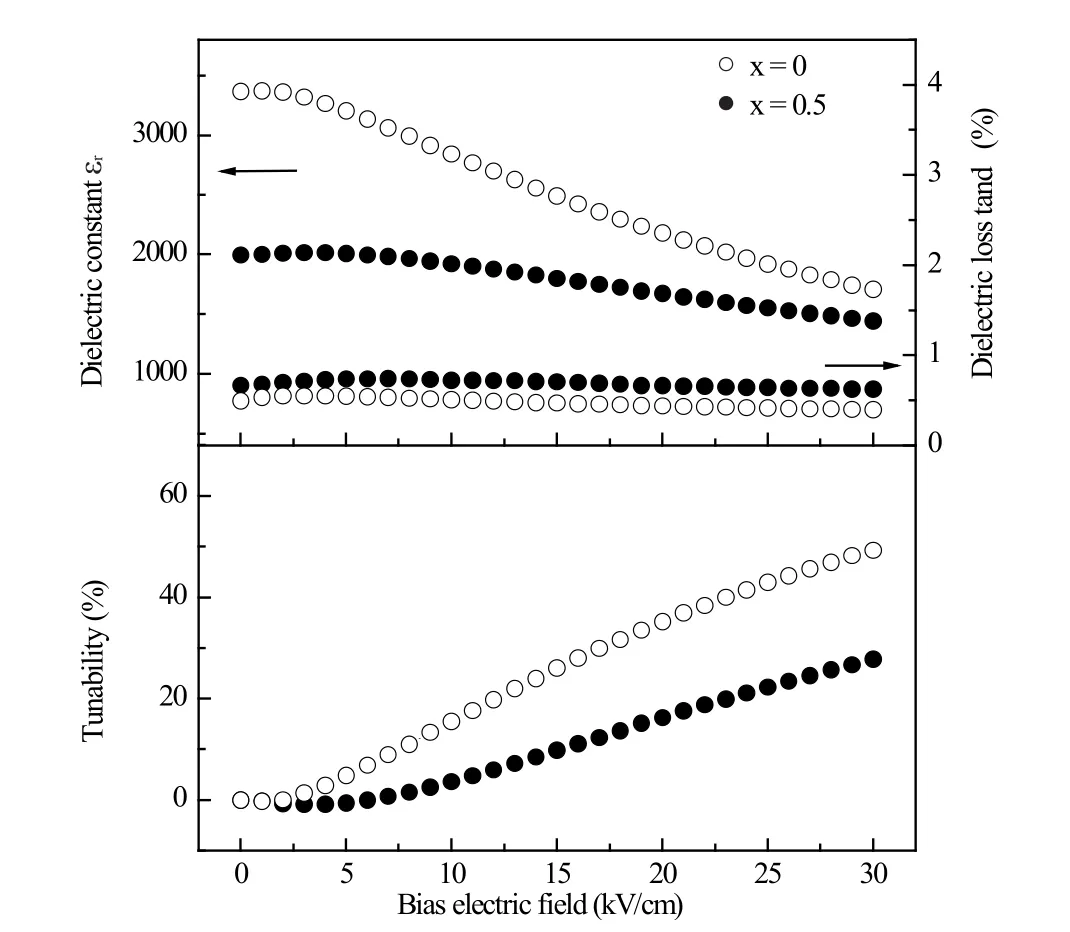

考虑到微波器件与廉价金属电极低温共烧(Ag的熔点为960 ℃),本文考察了烧结温度为900 ℃的Ba0.6Sr0.4TiO3+0.5wt.% Li2O陶瓷样品的介电性能。同时还列出了Ba0.6Sr0.4TiO3的介电性能。图7为Ba0.6Sr0.4TiO3+xwt.% Li2O陶瓷样品在不同偏置电场下的介电性能,测试频率为10 kHz。可见,与x=0相比,x=0.5的陶瓷样品可调性和FOM都有所降低。偏置电场在0-30 kV/cm范围变化时,x=0.5的样品相对介电常数从1997逐渐降低到1442,介电损耗基本保持不变(0.6%-0.7%)。偏置电场为30 kV/cm的条件下,样品的可调性为27.8%。通过公式FOM=可调性/介电损耗(0 kV/cm),可计算得到优质系数FOM为46。该性能参数与烧结温度为1260 ℃的Ba0.6Sr0.4TiO3陶瓷样品相当[11],优于添加烧结助剂B2O3/CuO的Ba0.6Sr0.4TiO3陶瓷在950 ℃烧结的样品(介电常数1580,介电损耗1.6%,可调性33.6%,优质系数21)[12]。

图6 不同烧结温度的陶瓷样品的粒径分布:(a) 700 ℃, (b) 800 ℃, (c) 850 ℃, (d) 900 ℃, (e) 950 ℃Fig.6 Grain size distribution of the ceramic samples sintered at different temperatures: (a) 700 °C, (b) 800 °C, (c) 850 °C, (d) 900 °C, (e) 950 °C

图7 Ba0.6Sr0.4TiO3 + xwt.% Li2O陶瓷样品在不同偏置电场下的介电性能Fig.7 Bias electric field dependence of dielectric properties for Ba0.6Sr0.4TiO3 + xwt.% Li2O ceramic specimens

3 结 论

采用柠檬酸盐法制备出Ba0.6Sr0.4TiO3+xwt.%Li2O(x=0, 0.5)陶瓷样品,研究了样品的显微结构、烧结性能和介电性能。结果表明,0.5wt.% Li2O的添加剂显著地降低了Ba0.6Sr0.4TiO3陶瓷的致密化温度。烧结温度为900 ℃时,Ba0.6Sr0.4TiO3陶瓷的相对密度为96.7%,并且获得较优异的介电性能。Ba0.6Sr0.4TiO3-Li2O陶瓷的低温烧结机理可归于过渡液相烧结。该烧结温度被认为是Li2CO3与BaCO3形成的共晶液相,液相存在的温度范围大致为800 ℃-915 ℃。