酸性染料可染氨纶制备及其染色性能研究

2018-02-26孙振波董晓宁

张 斌,曾 登,孙振波,董晓宁

(连云港杜钟新奥神氨纶有限公司,江苏连云港 222047)

氨纶是合成纤维的重要品种之一,具有伸长率大、弹性回复率高等优点,干法纺氨纶有着其它纤维无法比拟的弹性,少量添加便可显著改造织物的弹性。目前,氨纶的应用越来越广泛,大多数新型面料都会添加氨纶,且氨纶添加量也越来越高,从3%~30%不等。

相对于美国、韩国和日本等发达国家而言,中国的氨纶行业起步较晚,生产的产品多为常规产品,产品同质化程度高,差别化率低,功能化与高附加值产品很少,很多相关产品都还在开发研究阶段,但是生产规模却发展很快。目前,我国已经成为全球第一大氨纶生产国,年产量近70万吨。国内氨纶主要以干法纺丝氨纶为主,占全国氨纶生产总量的95%以上,有少量的熔融纺氨纶产品。氨纶主要用于包纱、圆机织物、经编织物和梭织织物等纺织品,在卫材领域和医用领域也有应用,随着该行业的不断发展,它的应用领域也在不断扩大。

普通氨纶虽然具有很多优异的性能,但在染色性能方面,普通氨纶的上染率和色牢度等指标不太理想[1],和其它纤维混纺染整后会出现色差和氨纶“露白”和“露金”等现象。尤其是与锦纶、棉和人棉混用染深色调时色差尤为明显。为了提高氨纶的染色效果,如涤胺混纺织物等,往往会运用极端的染色条件,从而可能造成氨纶丝出现熔断等异常现象,进而影响织物的弹性和使用。本课题从常规氨纶微观结构出发,分析常规氨纶的染色性能差的原因并提出了提高常规氨纶染色性能的方法,介绍一种酸性染料可染氨纶的制备方法,分析酸性染料可染氨纶染色原理,并对上述方法进行了染色实验以验证其可染性能。

1 常规氨纶的结构特点和染色性能

1.1 常规氨纶的结构特点

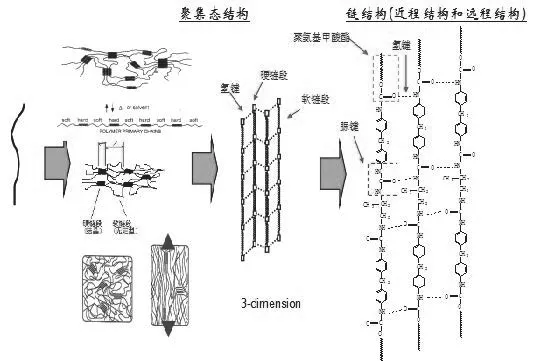

氨纶的学名是聚氨基甲酸酯脲弹性纤维[2],氨纶的主要成分是聚氨基甲酸酯,氨纶中含有85%以上聚氨基甲酸酯,它具有所谓的硬链段和软链段嵌段共聚所形成的“区段”网络结构,其近远程结构及聚集态结构如图1所示。

图1 氨纶的近远程结构及聚集态结构图

1.2 常规氨纶的染色性能

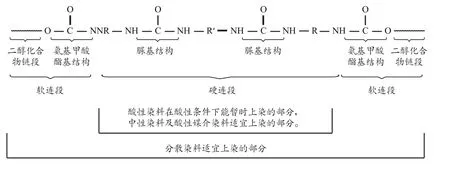

常规氨纶的结构与染色机理如图2所示。

图2 氨纶大分子结构与染色机理关系

下面针对氨纶大分子近程结构以及氨纶大分子的聚集态结构分析常规氨纶的染色性能。

(1)聚醚部分。这部分极性很小,在氨纶微相分离结构中属于非结晶区,结构松弛,为氨纶纤维提供弹性,也是分散染料能够上染的主要部位和上染速率快的主要原因,但是与分散染料的结合力弱。

(2)聚氨酯及脲基部分。此部分极性较大,氨基甲酯键之间可以形成氢键,形成氨纶纤维微相分离结构中的结晶区。理论上,通过氢键及其配位键作用,可以上染酸性、中性、酸性媒介及分散染料,但是由于这部分时结晶区,分子链段堆砌紧密,染料分子无法扩散到结晶区内部,使得上染率大大下降。

(3)大分子端部可能存在氨基。此氨基与锦纶大分子端部的氨基一样,具有与锦纶类似的染色性能。但是结合氨纶企业实际的生产工艺,我们发现氨纶大分子不存在端氨基,氨纶大分子的端基一般为酯基和少量的苯胺基,但是苯胺基的活性很大,保存下来的概率很小。因此,氨纶纤维是不存在端氨基的,它的染色机理和锦纶的染色机理存在本质性的差异,故中性、弱酸性和活性染料对普通氨纶的染性效果均不佳。

1.3 提高氨纶染色性能的方法

依据氨纶纤维硬链段和软链段嵌段共聚所形成的“区段”网络结构的特殊结构研究,普通氨纶不易染色的根本原因是氨纶大分子链缺少与染料结合的染座,导致上染率低,色牢度差。一般采用化学和物理两种方法对聚合体进行改性来增加氨纶丝中可以与染料分子进行作用的基团,从而实现提高氨纶针对某种染料的上染率和色牢度。

(1)利用染色增强剂对氨纶纤维进行改性。提高纤维染色性能直接简单的方法是向纺丝原液中添加染色增强剂等辅料,该种辅料能够与纺丝原液形成均匀稳定的共混体系,以此来提高聚氨酯弹性纤维中染座含量,达到提高纤维的染色性能的目的。

(2)向氨纶大分子主链中引入新的可染基团对氨纶纤维进行改性。

(3)增加氨纶大分子端伯胺基或叔胺的含量,这需要改变传统东洋纺原液聚合的终止方式,增加氨纶大分子端伯胺基的含量。

2 酸性染料可染氨纶制备及其染色原理

2.1 酸性染料可染氨纶的制备

酸性染料可染氨纶的制备分为预聚合、扩链和终止、辅料添加、原液熟化、纺丝与卷绕成型6个步骤。

2.1.1 预聚合

向反应器中加入溶剂N,N-二甲基乙酰胺27kg,加入分子质量为1 800~2 500的高分子聚醚型二元醇(PTMEG)38kg~53kg,开搅拌器使四亚甲基醚二醇充分地溶解入溶剂中,在冷媒作用下使得四亚甲基醚二醇溶液冷却至16℃。12.3kg的4,4-MDI加入至上述温度的溶液中,在搅拌的作用下,在32℃反应120min后再向反应物中添加溶剂N,N-二甲基乙酰胺78kg,制成预聚物溶液。

2.1.2 扩链与终止

边搅拌边向冷却至9℃的预聚体溶液中缓慢加入将1.69 kg丙二胺、0.09kg环己胺和0.333kg4-氨基-2,2,6,6-四甲基哌啶溶解在28.07kgN,N-二甲基乙酰胺中形成的混胺溶液,进行扩链反应,当原液的温度到达40℃、黏度到达(3 800~4 000)poise时,停止混胺的加入,继续搅拌待原液黏度稳定后,加入0.81kg上述混胺溶液与游离的异氰酸酯基团反应,得到黏度为(3 500~3 800)poise,温度40℃,含固量为32.5%~33.0%的稳定原液。

2.1.3 辅料添加

向上一步制成的原液中添加0.2%~0.6%的消光剂二氧化钛、0.3%~0.9%的润滑舒解剂硬脂酸镁、0.4%~0.6%的防黄剂、0.8%~1.0%的抗氧化剂充分搅拌混合后制备成可染聚氨酯纺丝原液。

2.1.4 原液熟化

将上述制备好的可染聚氨酯纺丝原液在37℃的温度下熟化30h,纺丝用。

2.1.5 纺丝与卷绕成型

借助干法纺丝系统,对可染聚氨酯纺丝原液放液、喷吐、拉伸、假捻、上油等工艺制备出纤度为20D的可染聚氨酯弹性纤维。

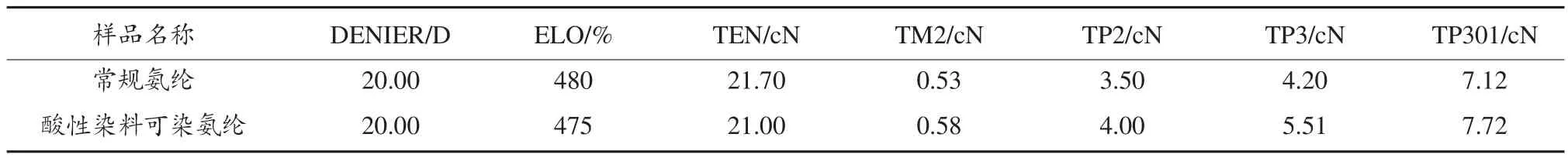

上述制备方法生产的酸性可染氨纶其机械物理指标与常规氨纶指标接近,聚合体的化学改性对氨纶丝机械物理指标影响不大,对后道应用织造也没有明显影响。表1是20D常规氨纶丝与20D酸性染料可染氨纶机械物理指标对比。

表1 20D常规氨纶丝与20D酸性染料可染氨纶机械物理指标对比

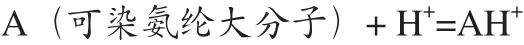

2.2 酸性染料可染氨纶的染色原理

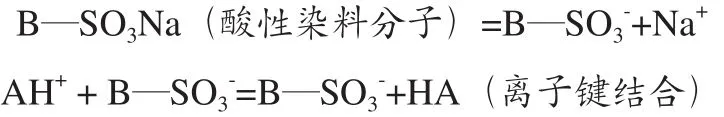

酸性染料可染氨纶染色的基本原理是酸性染料可染氨纶染色时染浴呈酸性使酸性染料可染氨纶纤维发生充分质子化而产生足够多的正电荷染座与阴离子的酸性染料形成离子键结合,从而实现酸性染料可染的功能,染色原理如下:

当pH低于氨纶纤维等电点时,着色基团被离子化并带正电性。

2.2.1 酸性染料可染氨纶的染色动力学分析

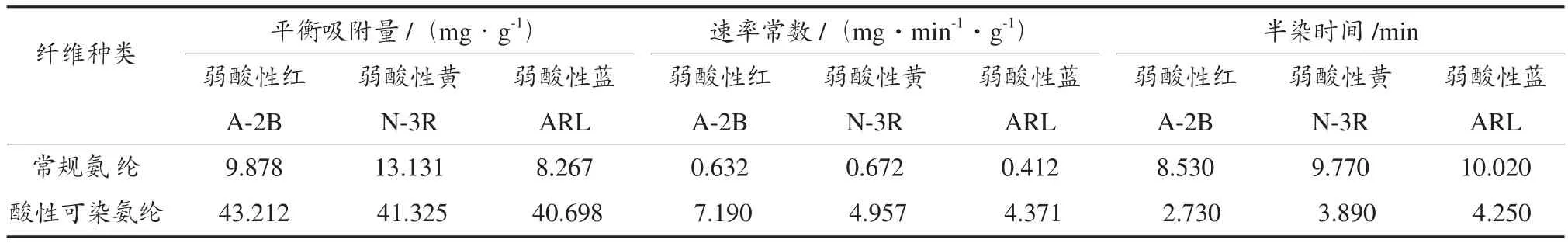

酸性染料在酸性染料可染氨纶上的平衡吸附量、染色速率常数都比普通氨纶大,易染氨纶的半染时间比普通氨纶的半染时间短。因为通过改性后,易染氨纶的—NR 含量比普通氨纶高,而—NR 增加,可与H+质子化,并与酸性染料发生作用,达到上染目的;同时,使得聚合得到的氨纶纤维分子链变长,相对减弱空间位阻的影响,易于让染料上染,与酸性染料发生较强静电作用,使染料能牢固地吸附在分子链上,从而达到了可染的目的。表2是某种可染氨纶与3种不同酸性染料染色的相关数据。

表2 两种纤维用酸性染料染色时的染色动力学参数

2.2.2 酸性染料可染氨纶的染色热力学分析

酸性染料在氨纶纤维上的吸附包括 Langmuir 型和Nernst 两种吸附模型。 酸性染料在氨纶上表现为二元吸附特征的原因体现在两方面。一方面是由于普通氨纶在改性后氨基的数目增加,而且氨纶分子链末端本身含有一定量的氨基, 因此在酸性条件下可与染料以库仑引力结合;另一方面,由于氨纶本身是一种疏水性的合成纤维 ,疏水的染料与纤维可以以范德华力和氢键固着。因此,酸性染料在酸性可染氨纶上表现为二元吸附特征。

3 酸性染料可染氨纶染色性能研究

3.1 实验

3.1.1 实验仪器

电热恒温干燥箱(上海精宏设备有限公司,型号101A-4)、电子天平(上海岛津国际贸易公司,型号BS124S)、可见分光光度计(常州市第一纺织设备有限公司,型号721)、摩擦牢度仪(常州市第一纺织设备有限公司,型号Y571B)、高温染色试样机(佛山市精柯纺织印染设备有限公司,型号HS-12/24)、多功能实验机(无锡市企目机械制造有限公司,型号QM-8-24P)。

3.1.2 实验药品和材料

酸性染料可染氨纶K208裸丝、常规氨纶N818裸丝(连云港杜钟新奥神氨纶有限公司,20D);弱酸黄N-3R、弱酸红A-2B 、弱酸蓝RAL(浙江龙盛染料化工有限公司);醋酸、醋酸钠(AR,上海实验试剂有限公司);脱盐水(连云港杜钟新奥神氨纶有限公司自产)。

3.1.3 测试方法

3.1.3.1 染料最大吸收波长

将染料溶解稀释到一定的浓度,用1cm厚的比色皿在分光光度计上测定不同波长时的吸光度,要求读数在0.4~0.7之间,以波长作为横坐标,测定的吸收波长为纵坐标作图,得出该染料的最大吸收波长 λmax。

3.1.3.2 上染百分率[3]

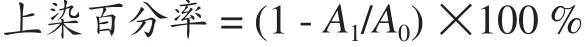

上染率采用残液比色法测定,计算公式为:

式中: A1—染色残液的吸光度; A0—空白染浴的吸光度。

上述计算式中吸光度均在染料的最大吸收波长下检测。

3.1.3.3 摩擦色牢度

耐摩擦色牢度测试参照GB/T 3920 —2008《纺织品 色牢度试验 耐摩擦色牢度》进行。

3.1.3.4 耐皂洗色牢度

耐皂洗色牢度测试参照GB/T 3920 —2008 《纺织品 色牢度试验 耐皂洗色牢度》进行。

3.1.4 实验步骤

3.1.4.1 上染百分率

以染料质量分数作为单因素变量,其它染色条件一致,对酸性染料可染氨纶K208裸丝和常规氨纶N818裸丝进行染色实验,检测不同质量分数下酸性染料可染氨纶的上染百分率。

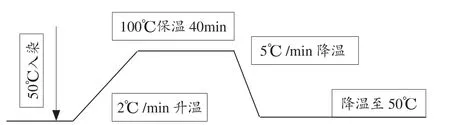

染色配方和工艺:使用酸性染料可染氨纶K208裸丝6g、常规氨纶N818裸丝6g,在染料质量分数分别为1%(omf)、2%(omf)、3%(omf)、4%(omf),染色温度100℃,保温时间40min,pH4(使用醋酸与醋酸钠缓冲液调节),浴比50∶1的情况下,进行染色。

染色工艺曲线见图3。

图3 染色工艺曲线

3.1.4.2 染浴pH

以染浴pH作为单因素变量,其它染色条件一致,对酸性染料可染氨纶K208裸丝进行染色实验,检测不同染浴pH条件下酸性染料可染氨纶的上染率百分率。

染色配方和工艺:使用酸性染料可染氨纶K208裸丝6g在染料质量分数4%(omf)、染色温度100℃、保温时间40min,pH分别为3、4、5、6、7(使用醋酸与醋酸钠缓冲液调节),浴比50∶1的情况下,进行染色。

染色工艺曲线见图4。

图4 染色工艺曲线

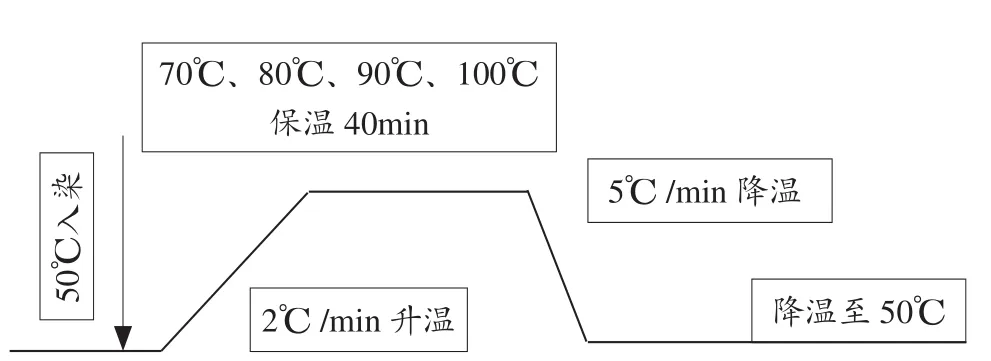

3.1.4.3 染色温度

以染色温度作为单因素变量,其它染色条件一致,对酸性染料可染氨纶K208裸丝进行染色实验,检测不同染色温度条件下酸性染料可染氨纶的上染百分率。

染色配方和工艺:使用酸性染料可染氨纶K208裸丝6g,在染料质量分数4%(omf),染色温度分别为70℃、80℃、90℃、100℃,保温时间40min,pH4(使用醋酸与醋酸钠缓冲液调节),浴比50∶1的情况下,进行染色。

染色工艺曲线见图5。

图5 染色工艺曲线

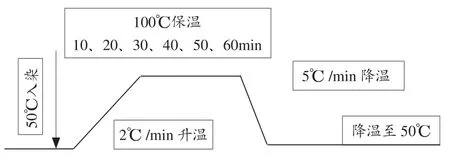

3.1.4.4 保温时间

以保温时间作为单因素变量,其它染色条件一致,对酸性染料可染氨纶K208裸丝进行染色实验,检测不同保温时间下酸性染料可染氨纶的上染百分率。

染色配方和工艺:使用酸性染料可染氨纶K208裸丝6g,在染料质量分数4%(omf)、染色温度为100℃,保温时间分别为10min、20min、30min、40min、50min、60min,pH4(使用醋酸与醋酸钠缓冲液调节)、浴比50∶1的情况下,进行染色。

染色工艺曲线见图6。

图6 染色工艺曲线

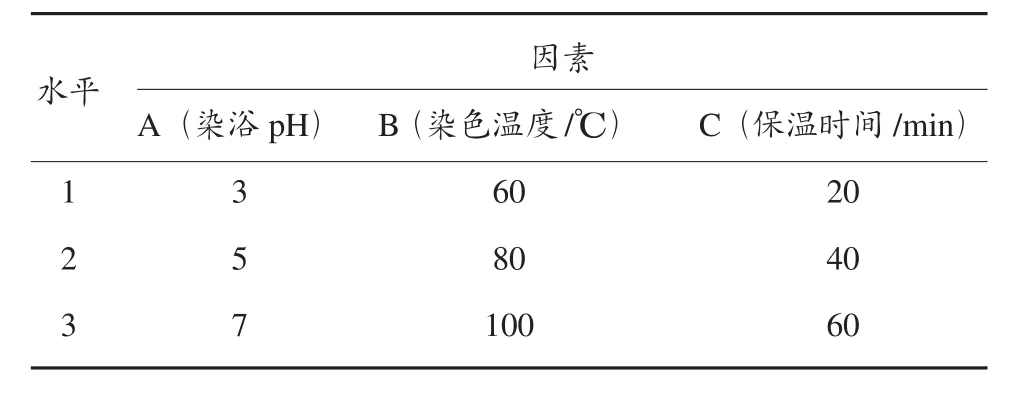

3.1.4.5 酸性染料可染氨纶最佳染色工艺

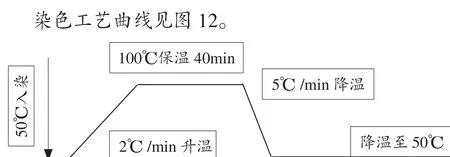

以染浴pH、染色温度和染色时间为变量,通过正交染色实验确定酸性染料可染氨纶的上染百分率影响最大的因素,并确定酸性染料可染氨纶染色最佳工艺,染色实验的入染温度为50℃,升温速度为2℃/min,降温速度为5℃/min,正交实验因素水平见表3。

表3 正交实验因素水平表

3.1.4.6 酸性可染氨纶丝裸丝色牢度检测

在确定最优染色工艺后,在最优染色工艺条件下对酸性染料可染氨纶K208裸丝进行染色,染色结束后测定其上染百分率,对染色后裸丝进行皂洗、清水冲洗和烘干,参照国标GB/T 3920—2008和GB/T 3921—2008检测酸性可染氨纶丝裸丝色牢度。

3.2 实验结果与讨论

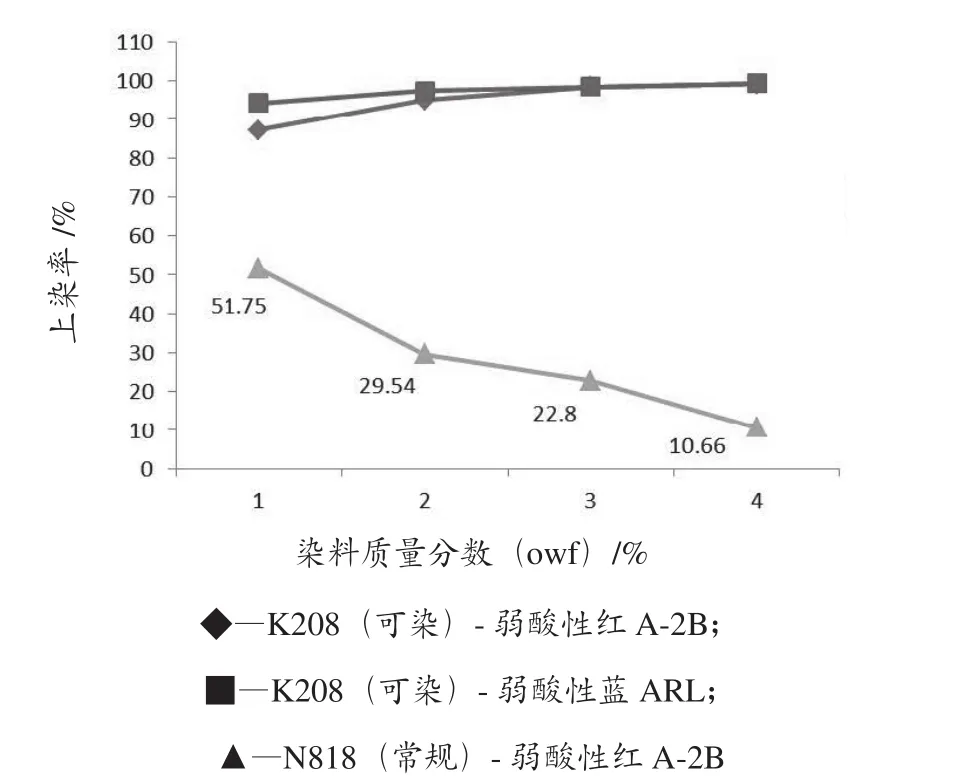

3.2.1 染料质量分数对酸性染料可染氨纶上染百分率的影响

图7所示为不同染料质量分数条件下酸性染料可染氨纶K208和常规氨纶N818的上染百分率,染料质量分数对织物质量(omf)分别为1%、2%、3%和4%。

图7 酸性染料可染氨纶K208和常规氨纶N818在不同染料质量分数下的上染百分率

根据实验结果可知,随着染料质量分数的增加酸性染料可染氨纶K208上染率百分率有小幅度增加,上染百分率基本在90%以上,而常规氨纶N818的上染百分率则随着染料质量分数的增加显著降低,呈线性下降,最高只有51%。实验证明,当染料质量分数为1%时,常规氨纶N818对酸性染料的吸附已经达到饱和,即常规氨纶对酸性染料的平衡吸附量低于或等于10mg/g,而酸性染料可染氨纶K208则对酸性染料表现出了极强吸附力和极高的吸附量,酸性染料可染氨纶K208对酸性可染氨纶的平衡吸附量高于或等于40mg/g。之所以酸性染料可染氨纶K208与常规氨纶N818对酸性染料上染百分率表现出如此巨大的差异,原因是酸性可染氨纶大分子链末端引入了一定量的在酸性条件可以质子化的叔胺基团,叔胺基团质子化后带正电荷可以与带负电荷的酸性染料发生离子键结合,而常规氨纶的大分子链则没上述酸性条件下可以质子化的基团,只能依靠结合力较弱的聚氨酯键与脲键与酸性染料间的氢键和配位键结合。

3.2.2 染浴pH对酸性染料可染氨纶上染百分率的影响

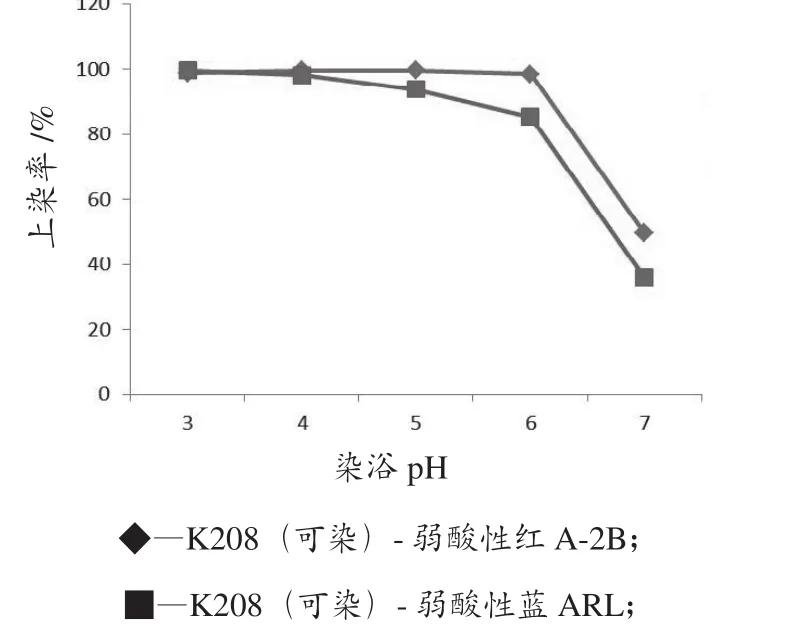

图8所示为不同染浴pH条件下酸性染料可染氨纶K208的上染百分率,染浴pH分为3、4、5、6和7。

图8 酸性染料可染氨纶K208不同pH染浴中染色的上染百分率

根据实验结果可知,使用弱酸性A-2B对酸性可染氨纶K208进行染色时,pH在3~5区间内随着染浴pH的增加,上染百分率基本没有变化,当染浴pH增加至7时,染浴呈中性上染百分率只有50%;使用弱酸性蓝ARL对酸性可染氨纶K208进行染色时,pH在3~5区间内增加,上染百分率呈缓慢下降趋势,上染百分率从99%下降至83%,当染浴pH增加至7,染浴呈中性上染百分率只有36%。上述实验结果显示,在实验的染浴pH范围内,当染浴pH接近7时,上染百分率会大幅下降。这是因为酸性染料可染氨纶染色原理是染浴呈酸性使酸性染料可染氨纶纤维发生充分质子化而产生足够多的正电荷染座与阴离子的酸性染料形成离子键结合。从实验结果来看,酸性染料氨纶染色时,染浴的pH区间应该是3~5,根据具体的染料在此区间具体选择合适的染浴pH。

3.2.3 染色温度对酸性染料可染氨纶上染百分率的影响

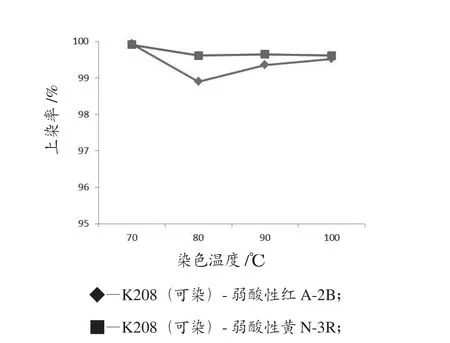

图9所示为不同染色温度条件下酸性染料可染氨纶K208的上染百分率,染色温度分别为70℃、80℃、90℃和100℃。

图9 酸性染料可染氨纶K208在不同染色温度条件下的上染百分率

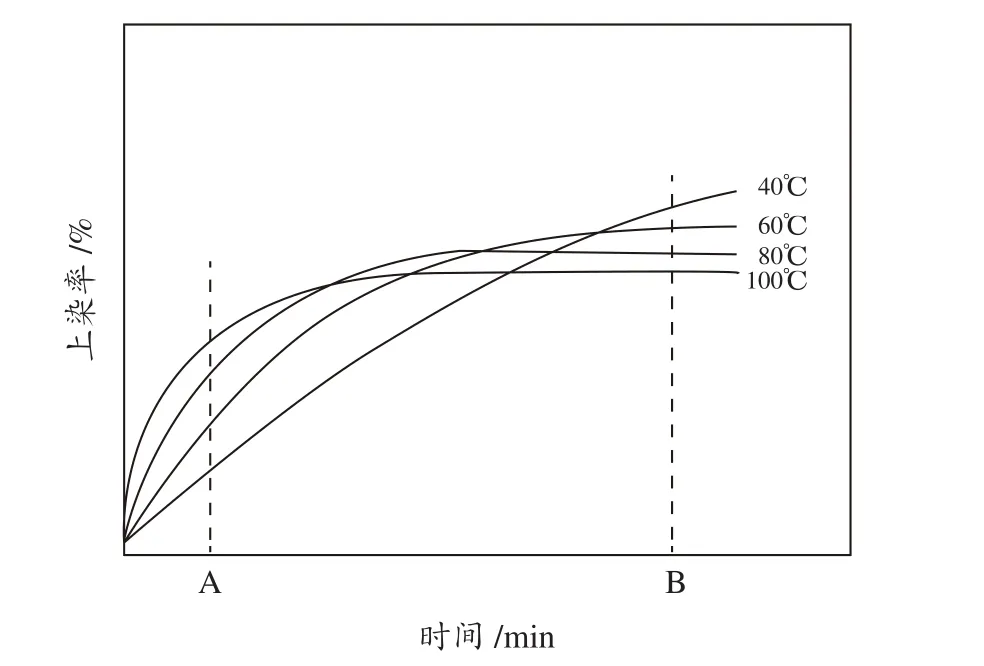

实验范围内,染色温度的变化对于奥神酸性可染氨纶K208平衡上染百分率无较大影响,上染率整体较高,均处于98.5%以上。实验检测的上染百分率,如图10[4,5]所示,实际上是酸性可染氨纶的平衡上染百分率。理论上温度越高,纤维的初染率越高,上染速率越快,达到染色平衡的时间就越少,但平衡吸附量会降低如B点。在实际染色时,为了提高染色效率,节约染色时间,染色时间往往到达A点就结束了。实验证明,100℃染色时会获得最高的上染百分率。结合实际染色生产工艺、实验结果与相关理论,酸性染料可染氨纶染色温度应该在95℃ ~100℃。

图1 0 不同染色温度时的上染速率曲线

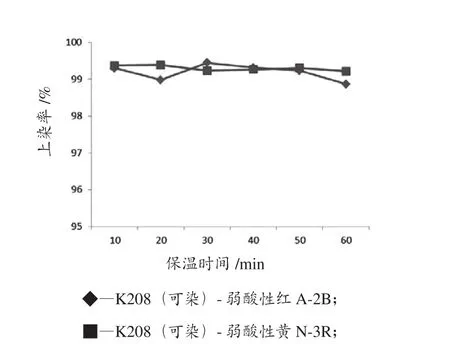

3.2.4 保温时间对酸性染料可染氨纶上染百分率的影响

图11所示为不同保温时间下,酸性染料可染氨纶K208的上染百分率,保温时间分别为10min、20min、30min、40min、50min 和 60min。

图11 酸性染料可染氨纶K208在不同保温时间条件下的上染百分率

实验范围内,奥神酸性可染氨纶K208的上染率随染色时间的增加并无明显波动,氨纶上染百分率较高,均处于98.5%以上。实验检测的是保温时间对酸性染料可染氨纶K208上染百分率的影响,在保温前有一个以2℃/min的速度升温至100℃的过程,这个过程时间约25min。在升温过程中,酸性染料已经对酸性染料可染氨纶纤维的吸附已经接近饱和,保温时间对酸性可染氨纶K208基本没有影响。但是这并不意味着100℃保温时间长短对酸性可染氨纶的染色没有意义,因为纤维所谓上染是指染料舍染液或其它介质向纤维转移并将纤维染透的过程。染料上染有4个基本过程[6]:

(1)染料分子或离子随染液流动靠近纤维截面。越靠近纤维界面,染液的流动速度越慢,染料靠近纤维的速度慢,染液流速从染液本体到纤维表面流速降低的区域称为动力边界层。

(2)染料通过纤维表面的扩散边界向纤维表面扩散。动力边界层内靠近纤维表面的染液几乎是静置的。此时,染料主要靠自身的扩散靠近纤维表面,该液层称为扩散边界层。无论是动力边界层还是扩散边界层均与染液与纤维的相对流速有关,实际染色要确保染液流速的稳定性,以免造成吸附速率或者是上染速率的不均匀,导致染色不匀。提高染液的流动速度,减小扩散边界层厚度是提高染色速率,获得匀染性的重要途径之一。

(3)染料分子被纤维表面吸附。酸性染料在扩散边界层中靠近酸性染料可染氨纶到一定距离后,酸性染料分子与被质子化的酸性染料可染氨纶大分子通过离子键被纤维表面迅速吸附。

(4)染料向纤维内部扩散并固着在纤维内部。染料吸附到纤维表面,纤维内形成染料浓度差,因而向纤维内部扩散并固着在纤维内部。染料此阶段的扩散在固相介质中,染料在扩散的过程中受到纤维分子的机械阻力、化学吸引力和染料分子间吸引力的阻碍,扩散速率仅为在溶液在扩散速度的千分之一到百万分之一,这往往是决定上染速率的阶段。

上染百分率只是反应了染料上染第(3)个阶段,即纤维表面对染料的吸附量。100℃保温的工艺步骤则对染料上染的第(4)步,染料向纤维内部扩散并固着在纤维内部起决定性作用,足够的保温时间和足够高的染色温度能够确保染料分子有足够多的时间和足够的动能由纤维表面向纤维内部扩散和固着,对纤维染色的透染性和色牢度有非常重要的意义。依据实验、染色实验结果以及理论分析,确定染色的保温时间应该在40min~60min为宜。

3.2.5 酸性染料可染氨纶最佳染色工艺

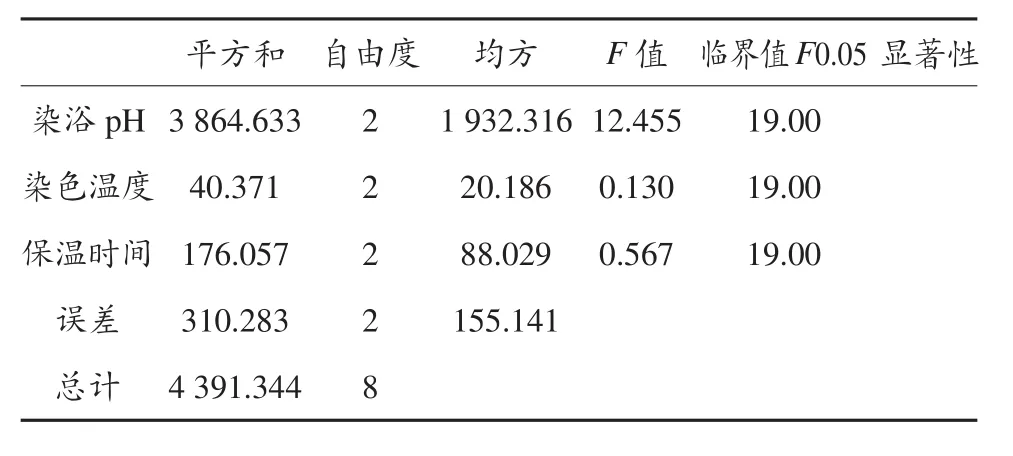

通过正交染色实验确定影响酸性染料可染氨纶的上染百分率的因素,并确定酸性染料可染氨纶染色最佳工艺正交染色实验[6],测试结果见表4。

表4 正交染色实验结果

由表4可知:在染浴pH、染色温度、保温时间三个因素中,染浴pH的影响最大,其次为染色时间,影响最小的是染色温度。

数据显示,pH对于奥神可染氨纶上染率有非常显著的影响,但染色温度、染色时间的影响小于误差所带来影响,可忽略。实验时,要精确操作,尽量减少由操作误差造成的数据波动[7],详见表5、表6。

表5 方差分析表

表6 修正后方差分析表

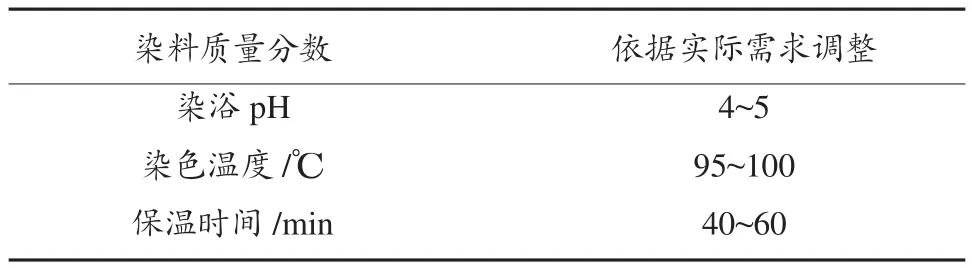

综合正交实验和单因素实验结果,酸性染可氨纶最佳染色工艺条件见表7。

表7 酸性染可氨纶最佳染色工艺条件

3.2.6 酸性可染氨纶丝裸丝色牢度检测

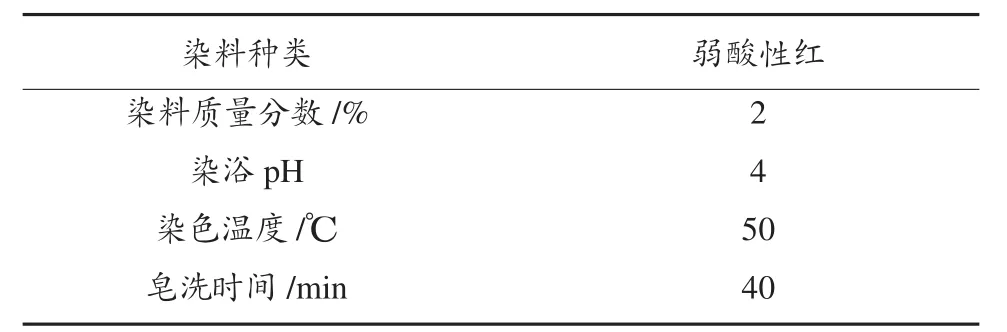

按照酸性染料可染氨纶最佳染色工艺,对酸性可染氨纶进行染色,染色结束后,进行皂洗,烘干,对烘干后的裸丝进行耐干摩擦色牢度和耐皂洗色牢度检测。染色工艺条件见表8。

表8 酸性可染氨纶最佳染色工艺条件

图12 染色工艺曲线

最佳染色工艺条件下,酸性可染氨纶K208的上染百分率为99.12%,该工艺染色的酸性染料可染氨纶K208的耐干摩擦色牢度4~5级,耐皂洗色牢度4级。

4 结语

本课题介绍的酸性染料可染氨纶制备方法及依据此方法生产的酸性染料可染氨纶K208具备与常规氨纶一致的物理拉伸性能,纺丝聚合体的化学与物理改性对酸性染料可染氨纶K208的拉伸性能没有明显的负面作用。

利用该酸性染料可染氨纶制备方法生产的酸性染料可染氨纶K208具有优良的酸性染料可染性能。通过实验确定了染色工艺:染浴pH4~5,染色温度95℃~100℃,保温时间40min~60min。在此染色工艺条件下,酸性可染氨纶K208的上染百分率为≥99%,该工艺染色的酸性染料可染氨纶K208的耐干摩擦色牢度4~5级,耐皂洗色牢度4级。

酸性染料可染氨纶只适用酸性染料染色,主要应用于含锦纶或羊毛的面料,氨纶的活性染料染色、分散染料染色是行业痛点和难点。目前,国内和国际同行还没有活性染料和分散染料可染氨纶产品,也是可染氨纶今后发展的趋势。