大尺寸双联单晶叶片杂晶缺陷控制工艺研究

2018-02-26贾玉亮张剑杨振宇郑帅陈升平姜华郭媛媛骆宇时中国航发航材院

■ 贾玉亮 张剑 杨振宇 郑帅 陈升平 姜华 郭媛媛 骆宇时/中国航发航材院

沈旭 殷亚军 李振涛 郭钊 肖艮 周建新/华中科技大学华铸CAE中心

张晓铁/北京航空航天大学 赵敬轩/北京科技大学

大尺寸整铸双联单晶叶片是先进航空发动机涡轮叶片设计发展的重要方向,中国航发商发在国内开创先河,其高压涡轮导向叶片采用了整铸双联单晶叶片的设计方式。由中国航发航材院牵头组建的创新团队打破西方国家对我国单晶叶片的长期技术封锁与进口限制,成功制备出大尺寸双联单晶叶片。

单晶叶片的应用是先进航空发动机获得高涡轮进口温度和高推重比的关键因素。单晶叶片能够在高温下保持优异的综合力学性能、组织稳定性和抗氧化腐蚀性能。但是,单晶叶片具有极高的制造难度,只有欧美少数航空企业全面掌握其制备技术。在国内商用发动机设计中,中国航发商发首次采用了整铸双联单晶涡轮导向叶片。与单体叶片再焊接方法相比,双联叶片的可靠性高,其承载能力大幅提升,但也给叶片铸造带来了巨大的挑战。

图1 大尺寸双联单晶叶片

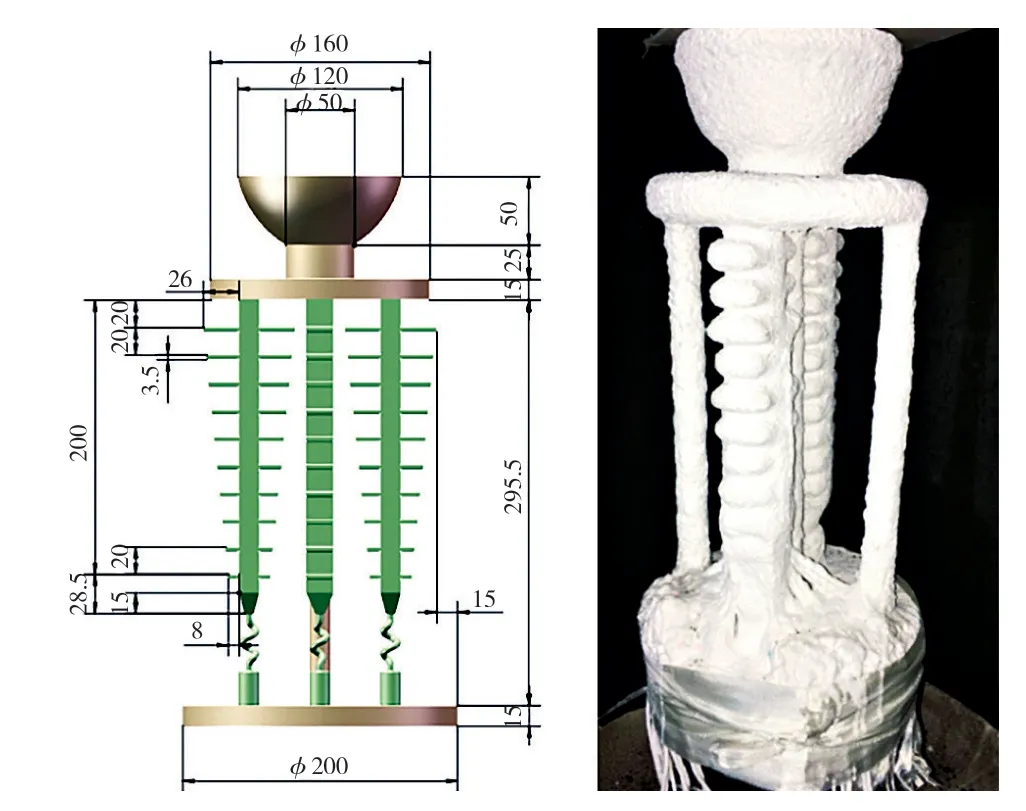

杂晶是单晶叶片凝固过程控制的主要缺陷之一,其复杂的形成过程与设备状态、叶片结构、合金特性等多因素耦合相关。叶片的尺寸越大、结构越复杂、单晶凝固温度场控制越困难,越容易形成杂晶,使得大尺寸双联单晶叶片制备十分困难。图1为商用发动机大尺寸双联单晶叶片,其杂晶控制难点主要体现在以下几个方面:叶片多处存在结构突变,仅叶片缘板展角长为70mm,导致突变处温度场与枝晶生长热力学、动力学关系复杂,单晶生长难度很大;叶片整体跨度达270mm,模组高达380mm,尺寸远大于其他单晶产品,整个凝固过程至少需要120min,期间温度场的任何一个环节控制不当诱发的杂晶将导致叶片报废;叶片喉道及缘板尺寸居同类导叶产品前列,叶片的缘板尺寸大,且存在高度的复合弯扭(圆周角达40°),致使叶片在凝固过程中温度场的分布与控制难度极大,对设备与工艺的条件要求更加苛刻;双联叶片上下缘板及两联叶片构成的喉道区域散热困难,很难形成单晶生长的有效温度梯度,且双联复杂的结构使单晶生长界面容易发生紊乱而形成杂晶。资料显示,大尺寸双联单晶导向叶片即使在国外也是属于研制难度较高、合格率较低的一类单晶制件,而国内在大尺寸双联单晶叶片制造技术的应用和研发方面基本处于空白状态。然而,要实现国产商用发动机的先进性,达到高能效和高可靠性设计目标,必须在大尺寸双联单晶叶片制造技术方面有所突破。

面对这样的机遇与挑战,创新团队开展了产学研相结合的系列工作,主要思路是从杂晶形成的基础理论出发,通过实际测温建立单晶叶片凝固抽拉过程数字化温度场,结合凝固理论和数值模拟技术,推导单晶叶片杂晶判据,并将其应用于大尺寸双联单晶叶片的实际生产中,从而完成工艺条件量化控制与叶片制造工程化。该项成果不仅填补了国内大尺寸双联单晶叶片制造领域的技术空白,按节点保质保量地完成产品交付,而且所建立的单晶叶片判据也可对其他单晶叶片的铸造工艺参数进行评价与指导,逐步构建起行业标准,从而推动整个单晶叶片制造业的发展。

项目总体思路和方案

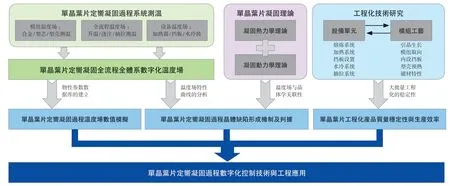

本项目通过实际测温,建立单晶叶片定向凝固数字化温度场,并结合杂晶形成的热力学与动力学特征,实现大尺寸双联单晶叶片工艺技术攻关与产品交付。总体方案如图2所示。

材料凝固数字化温度场建立与热物性参数反求

通过对实际高温合金DD6叶片、典型铸件、模壳和生产设备环境的特征点进行测温,获得准确的高温合金DD6叶片铸件生产过程中的温度曲线,对比华铸CAE高温合金DD6铸造模拟得到的曲线,通过多方案正交模拟计算,反求出与实际更为接近的高温合金热物性参数、模壳的热物性参数及金属与模壳之间的换热系数,建立起高温合金DD6铸件、型芯型壳材料、炉膛壁面、水冷环、结晶器、挡板的基础热物性参数库。

材料凝固特性与杂晶缺陷判定

建立凝固体系中合金、工艺、设备等各要素的属性之间的相互作用性及科学逻辑关联性,设备状态、工艺参数、叶片模组及材料构成温度场的分布特征,温度场的特征与材料凝固特性决定了杂晶缺陷形成倾向性。研究表明,材料的过冷度时间(t=ΔT/v,ΔT是临界形核过冷度,v是冷却速率)是杂晶缺陷形成的重要判定参量与评价标准,过冷度时间是将材料凝固过程中热力学、动力学与温度场进行结合推导得出的,基于过冷度时间(ΔT/v)进一步推演出材料与杂晶缺陷形成倾向性的数学判定模型,并将杂晶缺陷判定模型植入数值模拟系统。

叶片杂晶缺陷模拟及在大尺寸双联单晶叶片的工程应用

将工程应用中单晶叶片研制过程进行数字化处理,应用模拟系统智能完成温度场及材料杂晶缺陷形成过程与结果的综合输出,达到验证与指导单晶叶片工程应用的目的。凝固过程中设备涉及加热区、挡板、冷却区的材料、尺寸及相对位置关系,工艺涉及温度控制、抽拉速率及水流量控制,叶片模组涉及合金、叶片结构尺寸、角度与分布,这些参数的调整试验可通过模拟系统完成验证,从而实现指导工程应用中的设备研发与叶片生产。

图2 大尺寸双联单晶叶片杂晶缺陷研究总体方案

项目实施情况

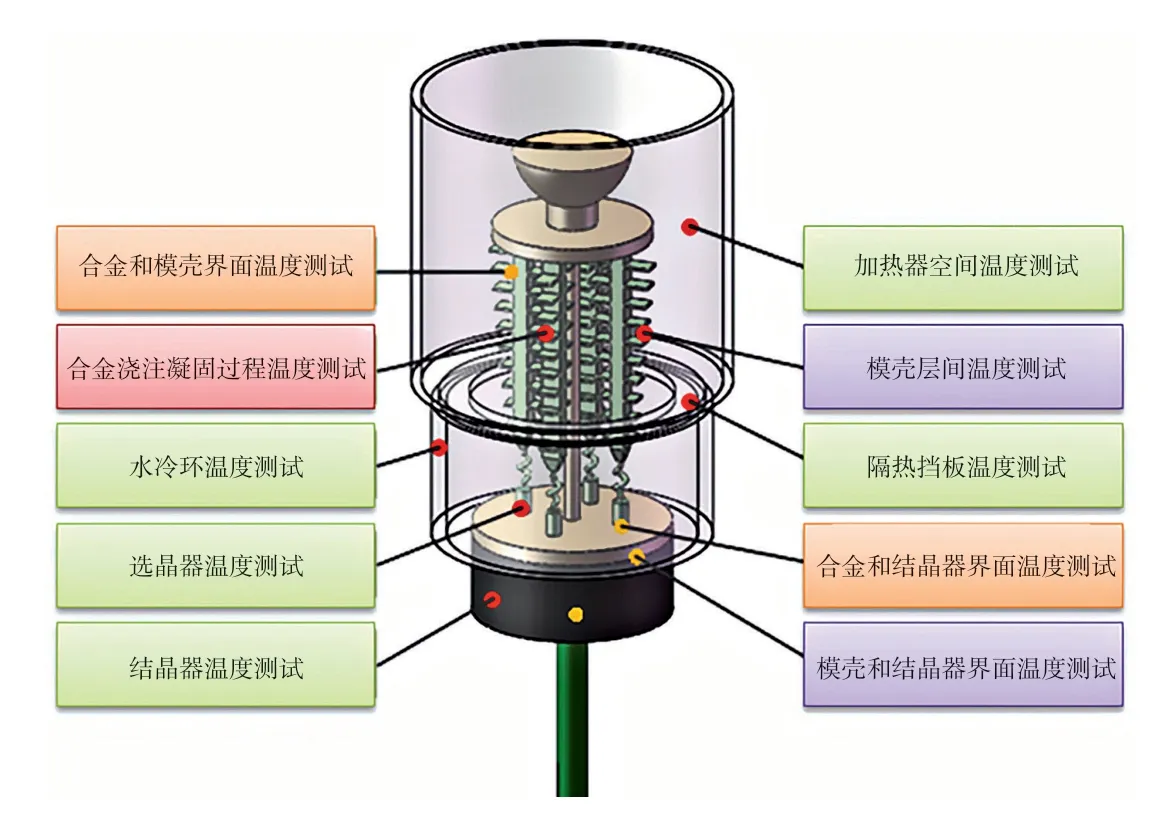

单晶叶片生产过程温度数据的在线高精度高速度采集

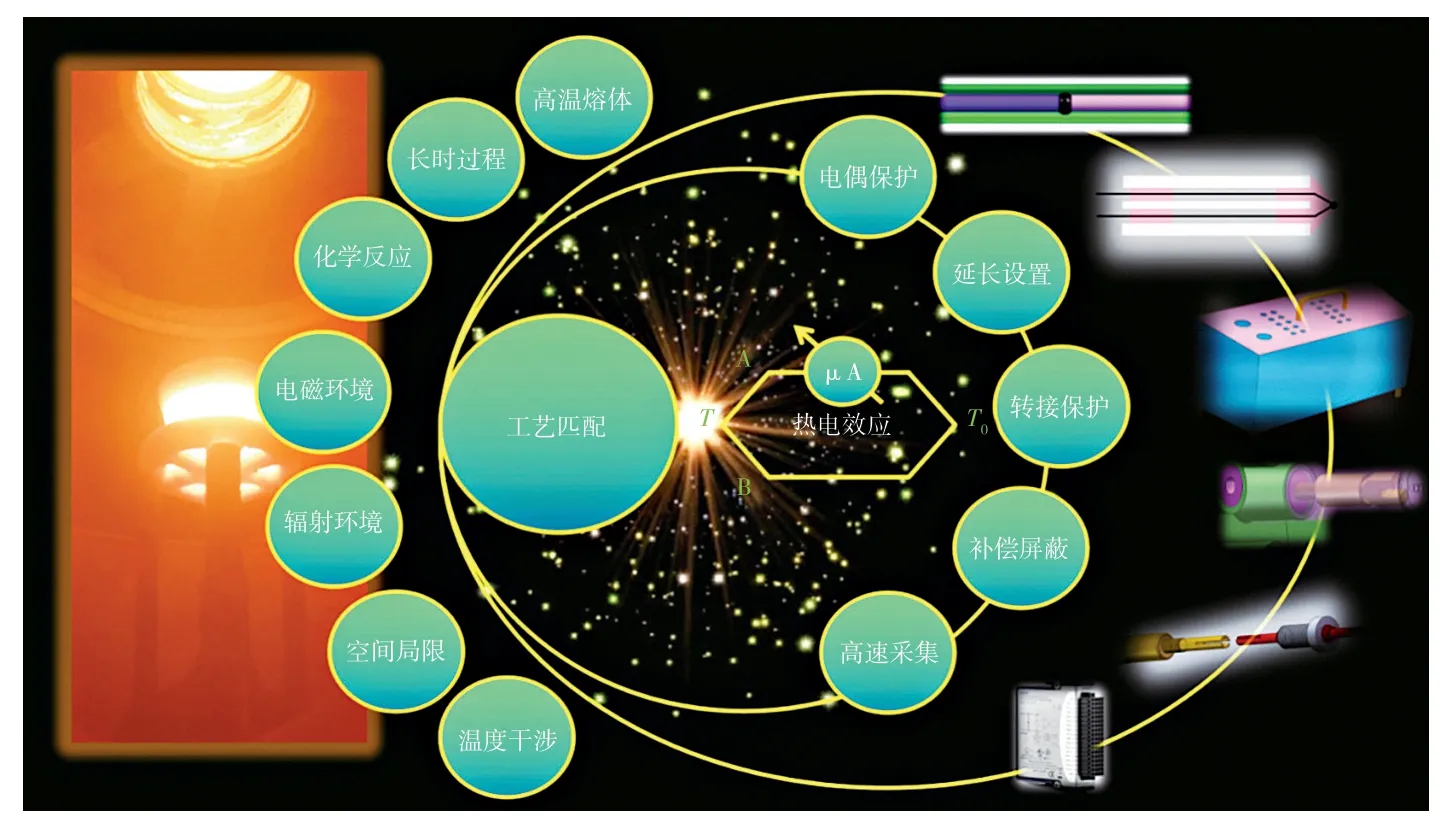

完成单晶叶片生产过程温度测试是本项目的前提与基础,其温度测试的内容如图3和图4所示。然而,单晶叶片的定向凝固是在1500℃以上的温度进行2h左右加热和降温的热循环,凝固区间的温度梯度为20~60℃/cm,叶片结构突变最薄处不足1mm。在此过程中,温度场的变化十分复杂与快速,铸件结构的复杂性对热电偶的精确安装带来了极大的挑战。同时,由于定向凝固设备是在真空环境下以电磁方式加热,使得在有限的空间内同时完成各个部分的温度测试变得极为困难。如图5所示,本项目在高温、长时及电磁辐射的复杂环境下进行测温,通过对热电偶触头至数据采集终端的一系列技术优化,实现了单晶叶片定向凝固过程温度数据的在线高精度高速度采集。

图3 单晶叶片生产过程温度数据采集

图4 典型平台试样与预埋热电偶的型壳

图5 复杂环境下系统测温方案

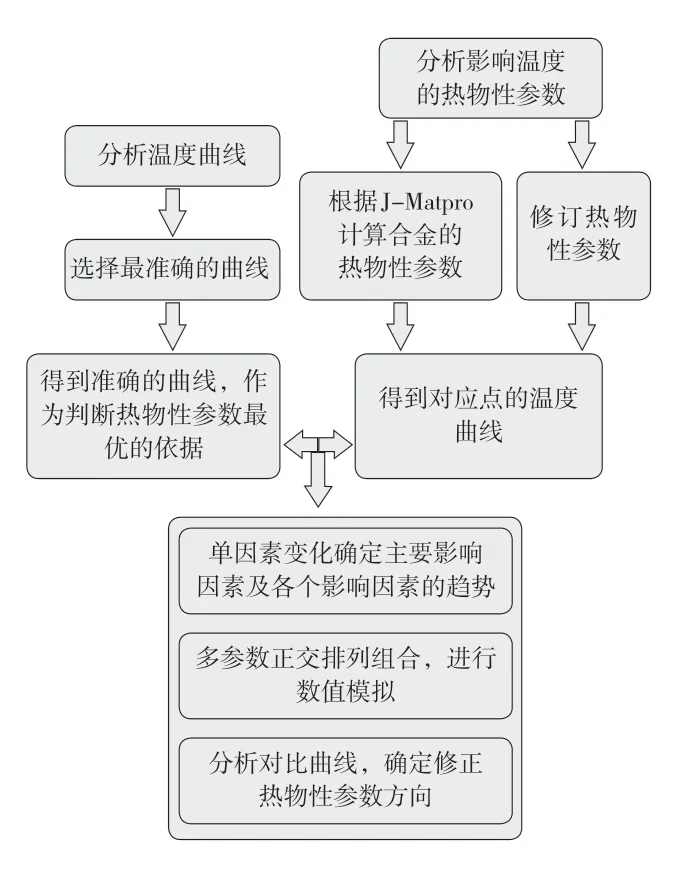

图6 参数反求过程

单晶叶片生产过程系列材料热物性参数反求

单晶叶片生产过程涉及铸造用多种特有的铸造原辅材料,且材料与设备在真空高温环境存在复杂的热交互作用,直接测量热交换物性参数十分困难。同时,准确的热物性参数是数值模拟结果准确的重要保证。根据系统大量的测温数据,本项目提出了一种单晶叶片生产过程系列材料热物性参数反求方法,如图6所示。

图7 设备与铸件辐射强度计算模拟

图8 双联单晶叶片抽拉过程温度场模拟

该方法包括:分析选择准确的温度曲线,基于单晶叶片铸造过程特点和温度曲线特征选择关键物性参数(材料的热容、导热系数、密度等;合金的液相线温度、固相线温度、潜热等;各种材料间的界面换热系数);通过物性参数模拟方案的正交试验设计、数次的模拟仿真、模拟曲线与测温曲线的综合误差分析,得出实际凝固过程中模拟仿真用的等效热物性参数。

温度场与杂晶缺陷的关联性研究

为研究杂晶缺陷的形成机制,需要科学的、准确的温度场数据来获得一般性的定量杂晶形成临界条件。在本项目中,统筹工程定向凝固过程中的设备、材料及工艺等各个要素,通过试验测温数据的综合分析,建立较完整准确的铸造过程温度场。根据典型件试验测温结果,绘制了典型铸件定向凝固过程温度场分布数据,并分析得出工艺条件及铸件结构在定向凝固过程中的相互关联性。

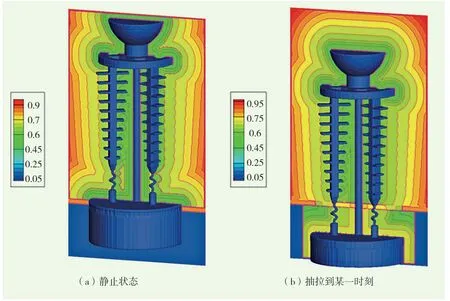

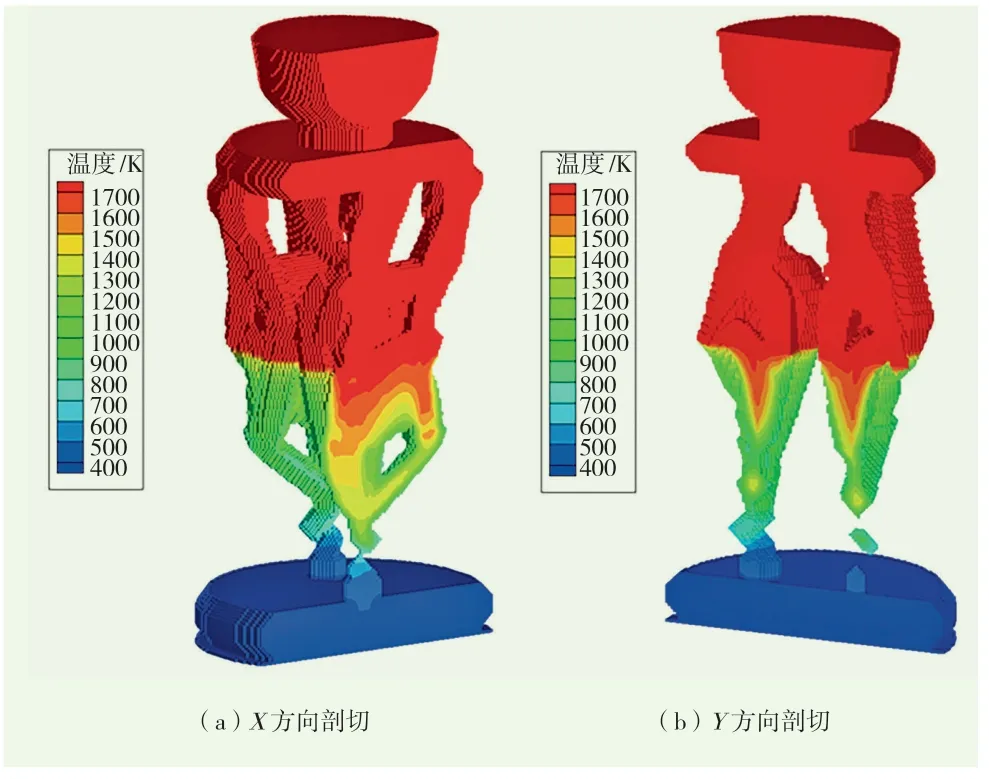

定向凝固全系统仿真模拟

单晶合金定向凝固在设备结构、工艺参数、模组特征及合金属性相互作用的条件下进行,实际凝固的边界条件十分复杂。根据系统大量的试验数据,构建了设备与铸件的热量辐射关系,如图7所示,对型芯、型壳、合金、模组之间的热量传导及界面换热进行了模拟计算,如图8所示,并根据温度场与杂晶缺陷的判定式仿真模拟单晶及杂晶形成机制,如图9所示。本项目完成了在复杂边界条件下进行从宏观设备到微观枝晶的全系统仿真模拟。

图9 杂晶形成机制

大尺寸双联单晶叶片技术攻关与工程化

针对中国航发商发采用的独特的双联设计及高度复合弯扭结构,基于材料热物性参数反求结果与温度场的特征,依据过冷度时间进行分析与判定,将仿真模拟与工程试验相结合,实现了对双联单晶叶片的工艺优化,经过多轮循环工艺方案排除与优化,每一轮优化试验需要制粉、压芯、烧芯、压蜡、修模、组模、涂料、制壳、焙烧、熔炼、热处理及后工序等上百道工序,最终完成了大尺寸双联单晶叶片晶体缺陷控制技术攻关与工程化制造。

结束语

本项目实现了大尺寸双联单晶叶片杂晶缺陷的量化表征与稳定控制,首次完成了大尺寸双联单晶叶片的制造。项目在科学原理、型号意义及行业推动方面都取得较大成果。