航空发动机微型晶体测温技术

2018-02-26李杨李志敏李华臣赵丽君徐连强康亚杰吴坚中国航发涡轮院

■ 李杨 李志敏 李华臣 赵丽君 徐连强 康亚杰 吴坚/中国航发涡轮院

将基于温度记忆效应的微型晶体测试技术用于测量涡轮叶片等高温转动件的温度测试,试验成活率为100%,成功地解决了航空发动机涡轮叶片等热端部件的特殊位置表面温度的测量难题。

随着性能的提升,航空发动机燃烧室、涡轮的工作温度越来越高,而一种材料允许长期正常工作的温度是有上限的。这就需要对航空发动机的涡轮叶片、燃烧室、火焰筒等部件的表面、气流温度进行准确的测量,确保其在允许的温度范围内正常工作。

传统的接触式测温技术主要应用于航空发动机机匣外壁的温度,而在对航空发动机内部试验件进行测量时,信号引出较为困难,易对目标温度场分布造成较大的影响、测点数量较少且成活率较低。因此,选择合适的测量手段来测量航空发动机热端部件的表面温度显得尤其重要。

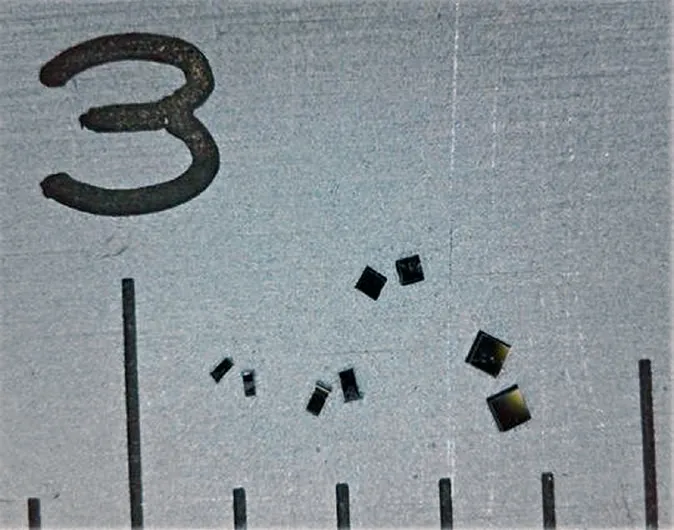

中国航发涡轮院的创新团队选择了一种基于温度记忆效应的碳化硅微型晶体测温技术进行攻关,微型晶体如图1所示。该技术是一项创新的温度测量技术,以辐照缺陷的热稳定性为基础建立起来的测温方法,具有明显的非侵入特征,属于非干涉式测试技术,还具有测温晶体传感器体积微小,无须测试引线,测温精度高,可以高密度、阵列式地安排测点,试验成活率高,测试改装易实现等优点,能实现涡轮叶片等转动件温度的准确测量。

图1 微型晶体

微型测温晶体传感器的研发

工作机理

微型晶体测温技术是用于测量工作条件下设备及试验件表面最高温度的方法,是通过最高温持续时间、最高温温度及晶体参数(即晶格回复程度,又称辐照缺陷回复程度)三个参数之间的单一函数关系建立起来的测试技术。

辐照缺陷的回复与所经历的最高温度有密切的关系。微观上,表现为不同的温度会导致不同缺陷的回复;宏观上,表现为不同温度对应着材料不同物性的回复。通过测定材料不同温度阶段的物性,可以分析处于不同温度阶段的缺陷种类、特点等。辐照缺陷影响着晶体的特性,缺陷随温度的升高而逐渐消失,同时晶体性质也会随着温度的升高逐渐回复。

辐照晶体物性和所经历最高温度二者之间具有相互对应的稳定的关联关系,辐照缺陷可引起材料多种物性发生变化,例如,电阻率、热导率等,均可用于建立起与退火温度的关系。考虑到现实测量的可操作性,可选择易于测量的晶体参数和温度作为定标法的两个参数。

对晶体进行逐步升温,然后进行晶体参数的测定,并依次记录相应的温度和晶体参数。将温度作为横坐标,晶体参数作为纵坐标,绘制定标曲线,该曲线即为用于测温的标准曲线。将测温晶体置于待测部件的表面,并随着设备一起运行,该过程类似于对传感器进行一次未知温度的热处理。设备停止运行后,将传感器取出,进行X射线衍射测试,获取晶体参数,对照标准曲线,反向进行,找到晶体参数对应的温度,该温度即为部件运行时此位置所经历的最高温度。

传感器的制造

微型测温晶体的制造过程主要包括晶片的选择、晶片的中子辐照、微型晶体的切割与筛选等流程。在此过程中,要求所用晶体保持绝对的一致性,即各种定标晶体和测温晶体必须具有相同的物理性能和力学性能。

工艺参数的确定主要是为了保证性能的一致性和结构变化的测量仪器可感知性。为此,各步骤都应该高度一致,要求初期晶体选择阶段所用原始晶体质量的一致性,中期中子辐照阶段辐照缺陷引入的一致性,以及末期筛选阶段晶体参数的一致性。微型测温晶体的研制流程如图2所示。

制备可用于测温的微型辐照晶体的关键技术是优良的晶片和准确的辐照。该技术使用的是定标法制备传感器,前提是保证晶体损伤一致性,而一致性晶体损伤的前提是一致性的晶片结晶和辐照过程。这两种工艺直接关系到制造出的晶体是否具有一致性,这也是微型测温晶体传感器制造的关键技术。

微型测温晶体的标定

微型测温晶体的温度获取是通过试验后所测得的晶体参数对标不同恒温时间的标定曲线来判读的。为此,在微型测温晶体传感器的研发过程中需要进行大量的标定试验,建立典型工作时间条件下的标定试验数据库,为微型测温晶体试验应用后温度的判读提供保障。

标定试验方法:

● 首先设置标定炉恒温温度值900℃(以900℃为例),开启加温程序,将晶体在标准温度下放入温场恒温区;

● 待晶体温度平衡,达到标准温度时,开始记录恒温时间,持续5min(以恒温5min为例);

● 取出晶体,恢复至常温后进行拆除和标号处理,采用X射线衍射仪进行晶体参数测试;

● 上一步骤中得到的晶体作为“恒温5min,温度值900℃”状态下的晶体参数输入,获取标定曲线所需的一个状态点的3个参数;

● 按上述标定试验方法,得到其他温度点的参数值,进行数据处理,得到恒温5min标定曲线。

通过上述标定试验方法能够得到不同恒温时间条件下的标定曲线,从而建立标定试验数据库。

目前,研制出的微型晶体尺寸不大于0.2 mm×0.3 mm×0.3 mm,测温范围为500~1400℃,实测误差优于1.5%FS,试验存活率高于90%,与国外同类产品水平相当。

图2 微型测温晶体的研制流程

在航空发动机中的应用研究

微型测温晶体的拆装

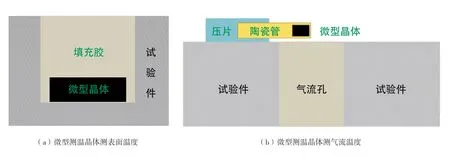

微型测温晶体传感器是通过固定在试验件表面来进行温度测量的,表面温度测量是通过嵌入法将测温晶体嵌入试验件表面的微小安装孔内来实现测量的;气流温度的测量是通过支撑法将封装有测温晶体的陶瓷管固定于试验件表面来实现的,如图3所示。

安装测量表面温度的测温晶体时需要加工微小孔。微小孔的形貌要求为柱状盲孔,微小孔的加工对测温晶体实现测温技术的可行性有着重要的影响。微小孔的大小、质量、平整度等因素均直接影响到晶体的存活率。微小孔的加工可通过机械式钻孔、电加工等方式来实现。实际操作中,需根据具体的测点位置来确定微小孔的尺寸与具体的加工方式。

图3 微型测温晶体的两种安装方式

在安装测量气流温度的测温晶体时,需要根据不同的测试位置选择尺寸合适的陶瓷管,先将测温晶体封装于陶瓷管端部,再将陶瓷管固定于试验件表面。根据不同的测点位置,陶瓷管固定于试验件表面的方式也略有不同。

微型测温晶体的可靠安装和拆除是测温晶体应用的关键环节。测温晶体的安装和拆除工艺流程看似简单,实则相反。在安装和拆除的过程中,极易将测温晶体丢失或损伤,导致在该环节测温晶体的成活率降低。微型测温晶体的可靠安装与拆除是一个经验不断积累的过程,为熟练掌握安装与拆除工艺,实现测温晶体的可靠安装,须建立良好的工作环境以及专用的安装与拆除设备,包括微操作平台、立体显微镜、专用工具以及配套的专用小附件等,良好的设备是实现测温晶体可靠安装与拆除的基础和前提条件。

虽然大致的安装与拆除工艺流程较为清楚,但在晶体夹取时容易崩边和脱落,填充高温胶时易出现松散和存在气泡等情况,因此仍然需要通过反复摸索试验、实际操作以及工艺验证试验来不断优化、改进实际的工艺方法,才能在该环节尽量不丢失、破坏测温晶体,提高安装与拆除的可靠性,提高晶体工作效率。

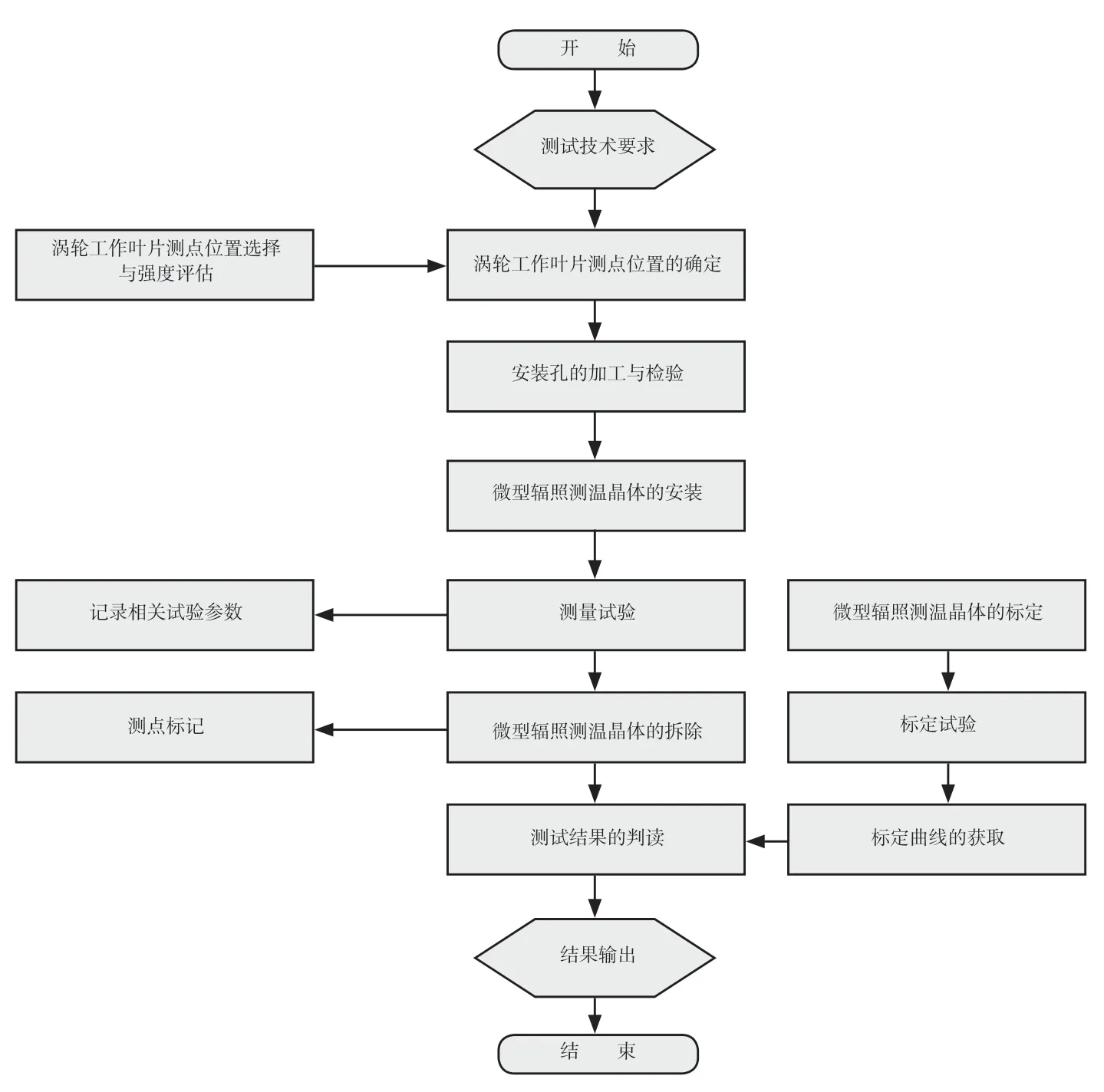

图4 微型测温晶体的应用流程

微型测温晶体的应用试验

微型测温晶体的应用流程主要包括测试方案的设计、测点位置的选择与评估、微型测温晶体的拆装、测量试验以及温度判读等过程,如图4所示。

在对发动机高空模拟试验的涡轮工作叶片的温度进行测试时,采用阵列式的布点方式在一个叶片上布置了74个测点,在高温、高压、高速燃气流的冲击以及叶片高速旋转的复杂条件下,试验成活率为100%,获取到了全温、全压状态下的叶片表面温度值,为设计优化提供了数据支撑。在微型测温晶体测量气流温度的应用中,已完成了工艺可靠性试验以及热气流冲击试验与抗离心力等考核验证试验,目前正开展在型号发动机中的应用试验。

结束语

微型晶体测温技术能够解决其他测温技术难以实现的航空发动机高温部件的表面、气流温度测试难题,对于测量航空发动机涡轮叶片等转动部件气膜孔间、缘板、榫头等特殊位置的表面温度,以及涡轮叶片进出口燃气、气冷叶片内部冷气、转子盘腔腔温的测量具有较强的实用性。它能够在一次试验中高密度地进行测点布置,基于其高试验存活率,能够通过一次试验获取大量的温度数据,且可通过同一套测试系统完成同一位置的表面、气流温度的测量。