弹载电子设备螺钉拧紧力矩研究

2018-02-25李建伟钱皇延

黄 凯, 刘 宇, 李建伟, 钱皇延

(上海无线电设备研究所,上海200090)

0 引言

由于弹载电子设备轻量化、小型化、防腐蚀的要求,连接结构中一般采用不锈钢螺钉拧入铝合金螺纹孔,达到预紧产品的目的。采用弹簧垫圈或者胶水起到防松作用。为了提高弹载电子设备螺钉装配质量,为智能制造奠定技术基础,有必要开展不锈钢螺钉拧紧力矩量化研究。

国内现有标准中,只有针对碳钢、合金钢、钛合金M6以上的螺栓拧入螺母的拧紧力矩,不适用于弹载电子设备[1-2]。国内,学者焦超锋等开展了机载电子设备常用螺钉拧紧力矩研究[3]。学者孙东梅开展了力矩控制在雷达装配中的应用研究[4]。对不锈钢螺钉拧入铝合金螺纹孔的工况,考虑螺钉材料、螺纹孔材料等因素,基于抗拉强度理论计算预紧力。查表得到拧紧力矩系数,实现拧紧力矩的量化。

国外,美国航空航天局编制标准NASA-RP-1228《紧固件设计手册》和NASA-STD-5020《航天器用螺纹紧固系统要求》,对设计、分析、工艺、质量保证等方面,进行了规定。

本文将建立螺钉紧固系统,从系统层面出发,综合考虑螺钉、螺纹孔和被连接件的材料力学性能,基于强度理论,计算预紧力。合理选取螺纹副的摩擦系数,弹簧垫圈与平垫圈之间端面摩擦副的摩擦系数,初步估算拧紧力矩系数。开展拧紧力矩系数测试,修正拧紧力矩系数,提高力矩量化精度。开展随机振动环境试验,验证方法的可行性。

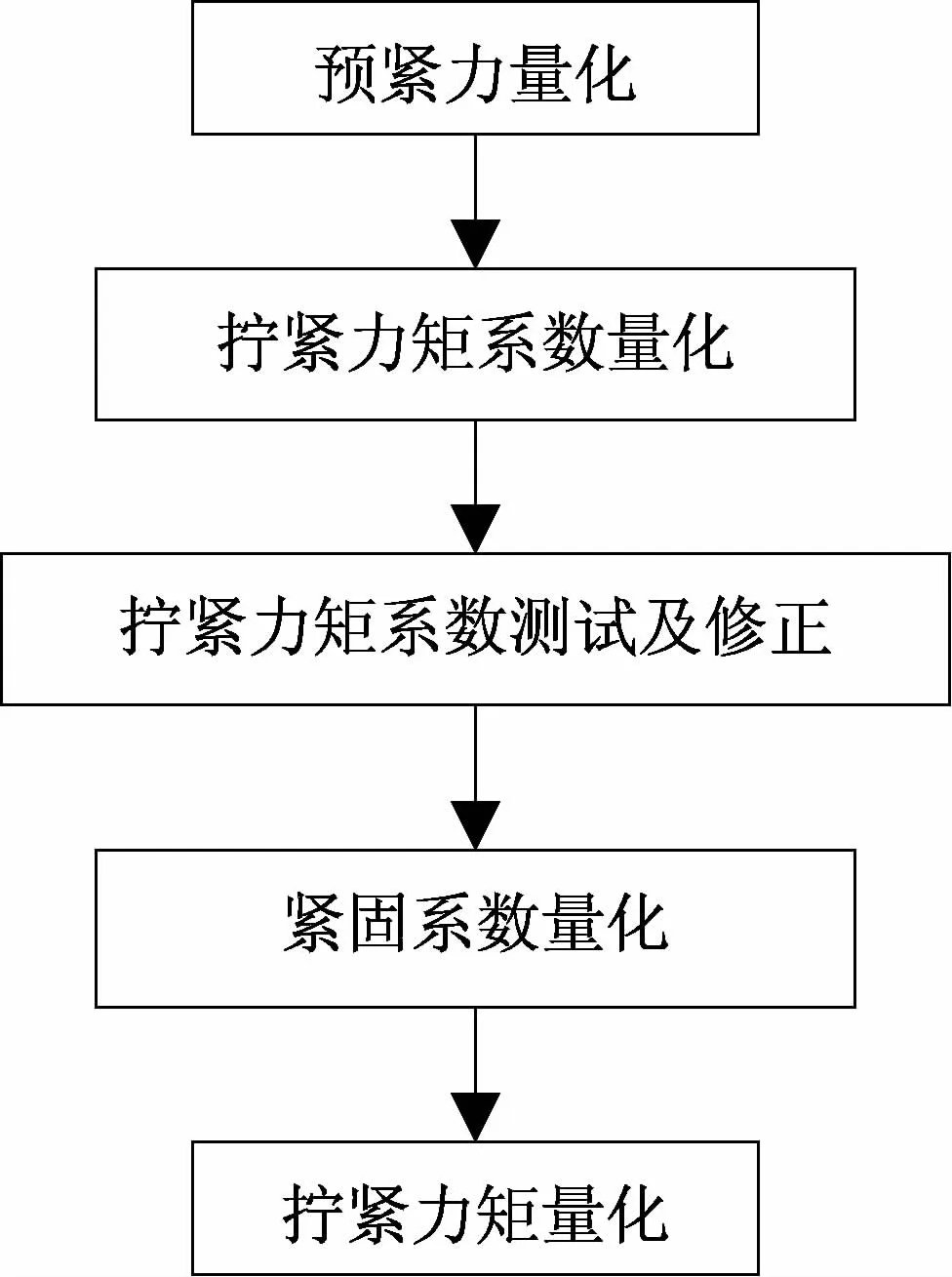

1 拧紧力矩量化思路

螺钉的拧紧力矩主要由螺钉的预紧力、螺钉大小和拧紧力矩系数、紧固系数Q相关。鉴于电子设备的特性,螺纹孔和被连接件的强度较低,螺钉的预紧力需要考虑螺钉强度、螺纹孔强度和被连接件强度。鉴于不锈钢螺钉、铝合金螺纹孔的材料硬度较软,摩擦系数相对较高,需要重新计算拧紧力矩系数。紧固系数Q值主要与安装工具和润滑条件相关。

拧紧力矩的量化思路,如图1所示。

弹载电子设备拧紧力矩系数经过试验测试及修正,可进一步提高预紧力的安装精度。

图1 拧紧力矩量化思路

2 紧固系统建模

2.1 电子设备紧固系统

弹载电子设备典型紧固系统主要由元器件、印制板、屏蔽壳体、盖板、紧固件、螺纹胶水和框架等组成,如图2所示。

图2 电子设备典型紧固系统组成

电子设备螺钉装配一般可分为电路板级、组件级和系统级。在电路板级装配中,质量较重的元器件通过螺钉安装在电路板上,常用紧固结构如图3所示。

图3 电路板级装配

在组件级装配中,电路板组件通过螺钉安装在屏蔽壳体内,常用紧固结构如图4所示。

图4 组件级电路板组件装配

盖板通过螺钉安装在壳体上,常用紧固结构如图5所示。

图5 组件级盖板装配

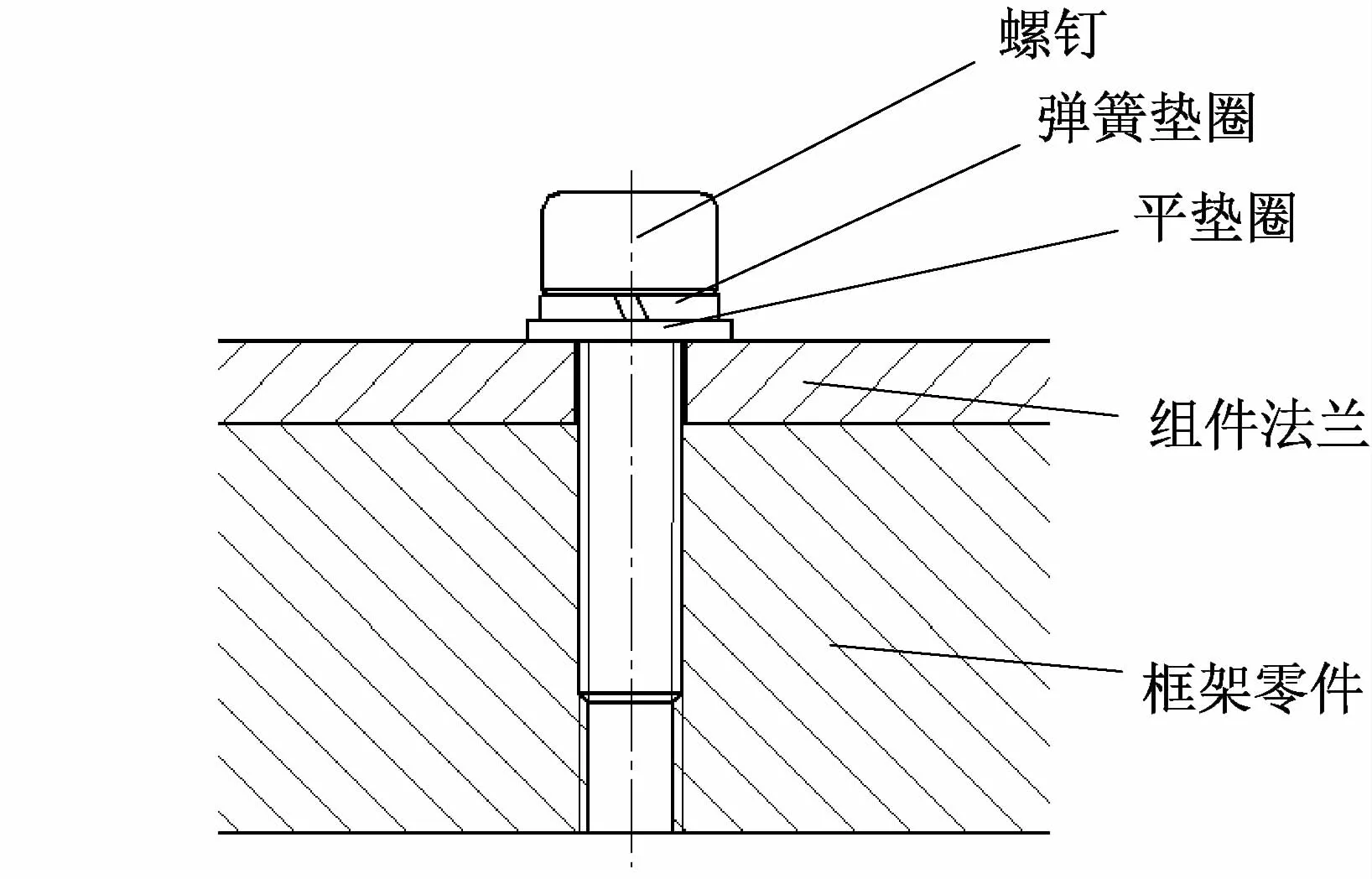

在系统级装配中,组件通过螺钉安装在系统框架上,常用紧固结构如图6所示。

图6 系统级装配

电子设备典型紧固系统中,选用的紧固件、器件安装法兰、印制板、屏蔽壳体、盖板和框架的材料性能参数,如表1所示。

2.2 预紧力

预紧力是螺钉与螺纹孔完成装配时,螺钉受到的轴向拉伸力。该力不包括作用在螺钉—螺纹孔连接副上的外力。

电子设备紧固系统中,预紧力取决于螺钉强度、螺纹孔强度和被连接件强度,选取三者中的最小值作为计算依据。

表1 材料性能参数

螺钉采用不锈钢材料,而螺纹孔一般为铝合 金或不锈钢材料。此时螺钉强度取决于螺杆抗拉强度。螺纹孔强度取决于螺纹抗剪切强度、抗挤压强度和抗弯曲强度,选取三者中的最小值作为计算依据。被连接件的强度取决于抗压强度。

预紧力的计算方程为

式中:F0为预紧力;k为预紧力系数,k取0.5~0.6;F1为螺钉能承受的最大轴向力;F2为螺纹孔能承受的最大轴向力;F3为被连件能承受的最大轴向力;σs为螺钉屈服应力;As为螺纹应力截面积;F21、F22、F23分别为基于螺纹孔抗剪切强度、抗挤压强度、抗弯曲强度的最大轴向力;D为螺纹孔大径;b为螺纹牙底宽度;z为结合圈数;[τ]为许用剪应力,对于材质为铝合金,可以取[τ]=0.6[σ],[σ]为材料许用拉应力,[σ]=σs/S,其中σs为屈服应力,S为安全系数,对于有控制预紧力措施的,S取1.2~1.5;D2为螺纹中径;h为螺纹工作高度;[σb]为螺纹牙许用弯曲应力,[σb]= (1~1.2)[σ];p为螺距;[σp]为许用挤压应力,[σp]= [σ];A 为挤压接触面积,盘头螺钉和内六角螺钉一般都与平垫圈一起使用,挤压面积以平垫圈表面积为准,沉头螺钉以沉头锥形表面积为准。

美国马歇尔航天飞行中心螺纹紧固件拧紧力矩标准中,给出的安装力矩规定为:对于一般结构连接场合,安装力矩不应超过拉力屈服载荷的65%;对于关键结构连接场合,安装力矩应占相应拉力屈服载荷更高的比例。美国MIL-HDBK-60《螺纹紧固件—拧紧到合适的预紧力》标准中,给出的最大螺栓预紧力应在以下范围内:螺栓最小为拉力载荷的50%~80%[5]。国内,《紧固件连接设计手册》中,一般机械的安装力矩为拉力屈服载荷的50%~70%[6]。

针对弹载电子设备紧固系统,选择螺钉、螺纹孔和被连接件三者中,屈服载荷的50%~60%作为预紧力。

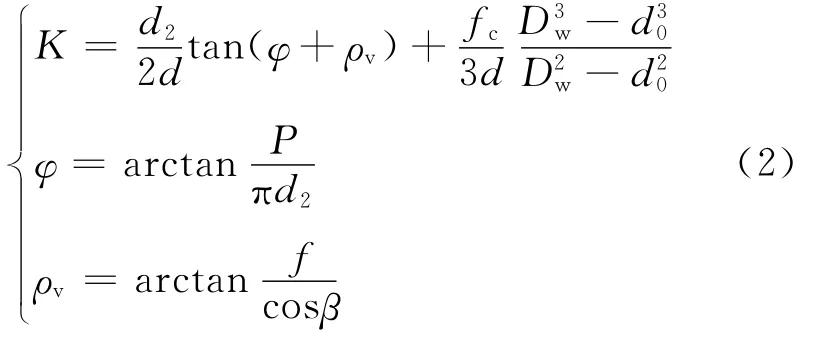

2.3 拧紧力矩系数

根据机械设计手册,螺栓和螺母紧固系统的拧紧力矩系数理论计算方程为

式中:K为拧紧力矩系数;d2为螺纹中径;d为螺纹公称直径;φ为螺纹升角;ρv为当量摩擦角;fc为紧固件与被连接件支撑面(垫圈)间的摩擦系数;Dw为紧固件(垫圈)与被连接件支承面外圆直径;d0为紧固件(垫圈)与被连接件支承面内圆直径[7];P为螺纹螺距;f为螺纹副间摩擦系数;β为螺纹牙型斜角。

电子设备紧固系统中,拧紧力矩系数可参照式(2)进行计算。不锈钢和铝合金材料,与碳钢、合金钢比,表面偏软,摩擦系数会增大。电路板级装配中,不锈钢螺钉与弹簧垫圈间可视为软钢和钢接触,螺纹副可视为软钢和软钢接触。组件级电路板组件装配和系统级装配中,不锈钢螺钉与弹簧垫圈间可视为软钢和钢接触,螺纹副可视为软钢和铝合金接触。组件级盖板装配中,不锈钢螺钉与盖板间的接触面为圆锥形,可视为软钢和铝合金接触。不同材料间的摩擦系数,按设计手册选取[8]。

电路板级、组件级和系统级装配的参数选取,见表2。

经过计算,拧紧力矩系数如表3所示。

可见,不同工况条件下的拧紧力矩系数K存在差别。拧紧力矩系数K与螺纹的尺寸大小关系不大。

2.4 紧固系数

电子设备装配时,受紧固方法、紧固件表面状态、润滑状态的影响,依据《螺纹连接的理论与计算》,引入紧固系数Q,不同条件下,Q的标准值,见表4。

弹载电子设备采用带扭矩控制的工具安装。螺钉材料一般为不锈钢,表面简单清洗处理。零件的螺纹孔一般为导电氧化。装配过程中,一般无润滑。根据紧固方法和表面状态,紧固系数Q取1.8。

表2 参数取值

表4 紧固系数Q的标准值

2.5 拧紧力矩

螺钉的拧紧力矩是指螺钉在拧紧时采用的力矩。在正常条件下,施加在螺钉或者螺母上的力矩并不全产生螺钉预紧力,其中约有50%用于克服螺母或螺钉头与支承面之间的摩擦,螺纹摩擦损耗的力矩约占拧紧力矩的40%,而产生螺钉预紧力的力矩仅占拧紧力矩的10%左右。支承面的摩擦系数、螺纹接触面的摩擦系数、拧紧速度、工作现场的温度等许多因素都会影响以上3者之间的比例。摩擦系数(包括螺纹间的摩擦系数和螺钉与支承面间摩擦系数)越小,产生螺钉预紧力的比例就越大[9]。

拧紧力矩T,按下式计算

式中:Q为紧固系数;K为拧紧力矩系数;d为螺纹公称直径;F0为预紧力。

电子设备的拧紧力矩计算结果,如表5所示。

3 拧紧系数测试及数据分析

3.1 测试方案

拧紧力矩系数K主要与螺纹中径、螺距、螺纹副的摩擦系数、螺钉端面与垫圈的摩擦系数、螺纹牙型角、螺纹升角、垫片与螺钉端面的接触面积等因素相关。其中,摩擦系数主要与材料的表面粗糙度、润滑条件、材料的软硬程度等因素相关。

表5 拧紧力矩计算

有必要针对弹载电子设备常用螺钉的典型使用工况,开展拧紧力矩系数K的测试。试验方法可参考标准GB/T16823.3。

测试方案,如图7所示。

将壳体模拟件固定在固定工装上,模拟件的材料、加工方法、表面处理与实际壳体一致。固定工装安装在拉伸机的底盘上。印制板模拟件放置在支撑工装上,模拟件的材料、加工方法、表面处理与实际印制板一致。支撑工装安装在拉伸机的拉伸轴上。支撑工装与壳体模拟件之间保持一定的间隙,力矩螺丝刀安装过程中,产生预紧力,预紧力可传递到拉伸轴上。试验用的紧固件与实际产品用的紧固件标准一致。试验用力矩螺丝刀与实际产品装配用的工具一致。

图7 试验方案

按工况条件,开展电子设备拧紧力矩系数测试。按电路板级、组件级和系统级开展试验设计。为了提高试验数据的可信度,采取同一工况,多个样本,同一样本,多次测试的方案。每个工况,样本数6个,每组测试5次。

3.2 测试结果及分析

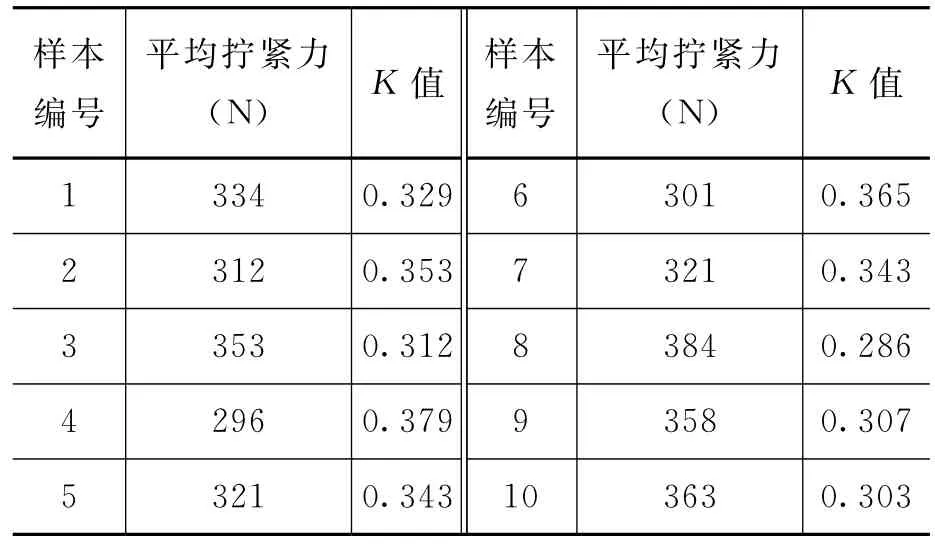

测试结果如表6所示。

表6 K值测试结果

(1)不同工况下的K值

经测试,不同工况下的K值不同。表6列出了4种工况下K值的试验结果、平均值、标准差以及与表3理论计算结果的偏差情况。受螺纹加工精度、试验设备精度、力矩螺丝刀精度等因素影响,同一工况不同样本间K值会有一定波动。测试结果标准差相对较小,说明波动较小,测试方法可重复性强。系统级装配,测试值与计算值偏差最大,达到24.8%。

实测电子设备各种工况下的拧紧力矩系数K的平均值在0.29~0.50区间内。同等润滑、表面处理条件下碳钢、合金钢螺栓螺母结构的K值为0.18~0.21。验证了不锈钢和铝合金材料相对碳钢、合金钢表面硬度偏软,摩擦系数变大,导致拧紧力矩系数较大。

(2)K值与拧紧力矩的关系

为了验证同一工况下,拧紧力矩大小对K值的影响。以系统级M4螺钉装配为研究对象,选两组进行测试,拧紧力矩逐渐增大时,预紧力的变化情况,如图8所示。

图8 预紧力随拧紧力矩变化图

直线斜率的倒数除以螺纹公称直径,即可获得K值。图8中,两次试验的曲线基本呈一条直线。说明K值与拧紧力矩的大小没有关系。两组试验的斜率很接近,进一步说明测试方法的可重复性强。

(3)螺纹胶对拧紧力矩系数K的影响

对于组件级盖板装配工况,沉头螺钉为了防松,螺纹表面涂乐泰222螺纹胶。根据文献,胶水对预紧力有影响[10]。有必要测试此工况下的拧紧力矩系数。选取样本10个,每组测试5次,拧紧力矩为0.23 N·m,预紧力及K值见表7。

表7 涂胶螺钉K值测试结果

涂胶后的拧紧力矩系数K的均值为0.332,标准差为0.028。未涂胶的拧紧力矩系数K的均值为0.498,标准差为0.039。可见,涂胶后拧紧力矩系数K明显减少,乐泰222具有润滑作用。

3.3 拧紧力矩修正

为了提高弹载电子设备螺钉预紧力安装精度,将实测K值代入公式3,对拧紧力矩进行修正,修正后的拧紧力矩值见表8。

表8 修正后的拧紧力矩

4 验证试验

力矩装配已经在弹载电子设备多个批次的产品中得到应用。产品经过了应力筛选试验、随机振动、冲击、离心、温冲等环境试验、可靠性增长试验和飞行试验的验证,满足使用要求。

5 结束语

本文从弹载电子设备紧固系统出发,综合分析了力矩量化的相关因素。基于力学、材料学、摩擦学和机械学知识,通过理论计算,确定不同工况下的拧紧力矩。开展拧紧系数测试,分析了不同工况、不同拧紧力矩、螺纹胶水对拧紧力矩系数的影响。

针对预紧力安装误差要求不高的场合,可直接使用理论计算值作为安装力矩,预紧力精度可控制在±30%以内。对预紧力要求较高的场合,建议每批次,开展拧紧力矩系数测试及修正,可显著提高预紧力安装精度。