发动机机体辐射噪声优化方法研究

2018-02-20王营超任翠翠冯仁华

杨 靖,王营超,任翠翠,唐 坚,冯仁华

(1.湖南大学 机械与运载工程学院 先进动力总成技术研究中心,长沙 410082;2.重庆理工大学 汽车零部件先进制造技术教育部重点实验室,重庆 400054)

在当今城市环境噪声源中,交通噪声是主要声源之一[1],而发动机的噪声是汽车振动噪声的一个重要组成成分,所以对发动机的辐射噪声进行优化研究具有很重要的意义[2]。对辐射噪声进行优化研究,最简便的方法是通过优化设计重新改进其主要声辐射零件的结构来减小整机的辐射噪声,从而保证整车辐射噪声满足法规要求[3]。

现今,很多国内外的学者在发动机整机及关键部件辐射噪声的分析和优化等方面开展了大量的研究工作,并获得了一定的研究成果[4-6]。文献[4]采用有限元分析和多体动力响应分析的联合方法求解某柴油机表面振动响应,依此进行结构优化与改进;文献[5]采用边界元法计算油底壳辐射噪声总声功率级,依此进行结构优化;文献[6]采用有限元法和边界元法通过对整机的机构优化来实现辐射噪声的降低。但是以上方法效率较低,需要较强的经验才能达到较好的效果。除此之外,对辐射噪声优化的方法还有很多,目前主要有人工神经网络优化方法、遗传算法[7]等,其中人工神经网络的并行分布解决能力强,分类准确度高,对噪声鲁棒性强,但是它计算所需参数多,且输出结果难以解释,对可信度有一定的影响[8];遗传算法虽然可以同时对多个个体比较,且稳定性好,但其编程复杂,且很多参数的选择需要依靠经验,对网络反馈的信息利用不及时,故算法的搜索缓慢,需要很长的训练时间才能得到准确的解[9]。

针对发动机辐射噪声分析和优化手段中存在的问题,本文提出了在采用多体动力学结合有限元法(FEM)和边界元法(BEM)等方法的基础上,利用质量管理和设计软件Minitab中的DOE多目标分析手段对辐射噪声进行研究和优化的方法。该方法以最少改进发动机的结构为前提,优化了发动机的声功率等其他重要参数,计算量少,能够更大幅度提高优化效率。本文选取某发动机机体为研究对象,详细介绍了用该方法对机体各影响因素进行优化的过程,降低其辐射噪声,取得了比较好的效果。

1 辐射噪声分析和优化流程

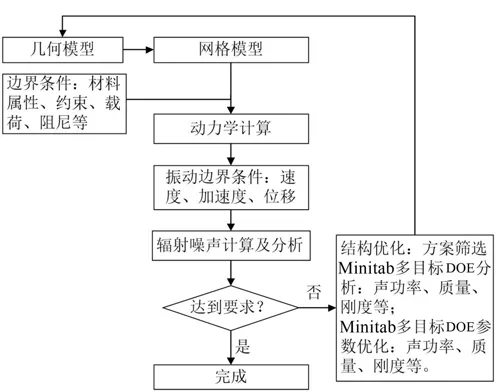

由于发动机中影响辐射噪声的各部分结构因素很多,如各部分的尺寸参数、强度、刚度、质量、声强、声功率等,且各因素之间相互影响,如果同时对每一种因素进行分析和优化,工作量较大,而Minitab软件可以很好分析各因素之间的相互影响关系。Minitab软件中的DOE(Design of Experiments)试验设计,是该软件的基本功能之一,它能够合理安排实验并对实验进行分析,降低试验成本、减小试验次数、缩短试验周期,同时它还能识别出不同因子间是否有交互作用[10]。本文就是利用其中的DOE试验设计来对影响发动机辐射噪声的各因素进行分析,在此基础上提出了一种新的辐射噪声优化方法和流程,如图1所示。

图1中,首先利用hypermesh软件将所建立的发动机几何模型转化成网格模型,同时施加材料属性、约束等计算所需的边界条件。然后通过AVLExcite-PU、ABAQUS等软件计算速度、加速度或位移等分析发动机辐射噪声所需的振动边界条件,再通过Virtual Lab软件对辐射噪声声功率进行计算,最后基于目标要求进行辐射噪声的优化。

图1 发动机辐射噪声分析优化流程

2 基于发动机机体的辐射噪声优化

2.1 优化方案

因为仅研究优化机体辐射噪声的具体过程,考虑到实际中若对优化后的机体按照优化方案来试制成本较高、周期较长,同时为了减少所需的边界条件的计算量,在对机体的辐射噪声进行计算分析时,都在主轴承的中心添加矢量合力为1的X、Y、Z3个方向的标准集中外载荷,其中X、Y、Z3个方向分别为0.017 28、0.139 17、-0.990 12。

首先依照发动机机体的构造形式以及各个部分对辐射噪声的具体影响,将优化后机体的质量考虑在内,选择机体结构中7个因素来分析和优化,如图2所示。7个因素分别为:机体主轴承盖上部的隔板(隔板)6 mm,侧壁厚度(侧部)4.5 mm、裙部厚度(裙部)5.5 mm、裙部加强筋厚度(裙加强筋)5 mm、后端加强筋厚度(后加强筋)5 mm、机体下部油底壳结合处的厚度(下部)12 mm和侧壁加强筋厚度(侧加强筋)10 mm。

图2 机体辐射噪声各影响因素

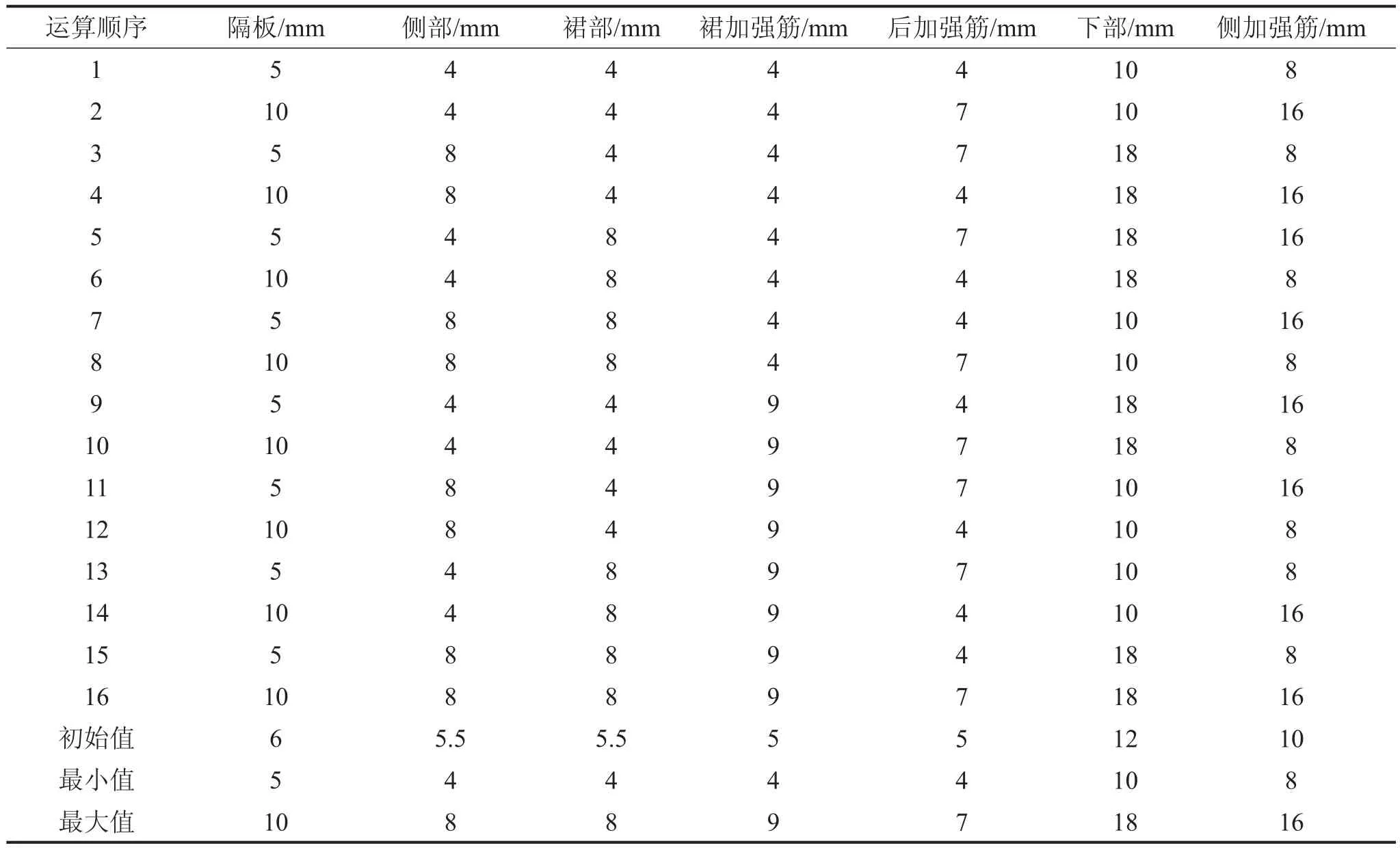

对于上述各因素,在原来各因素所取值的基础上,在许可值内按照最小和最大值两种方法进行取值。若是所有因子均采用全因子组合,一共27=128种组合,计算量相对较多。而结合DOE多目标分析手段对这7个因素采取1/8部分实施的方案来重新设计,可以大大降低组合数量而不改变7个因子对结果的影响,最终组合数为16种。机体中7个因素的取值和DOE的16种组合如表1所示。

表1 机体7个因素取值及DOE组合

2.2 各影响因素分析

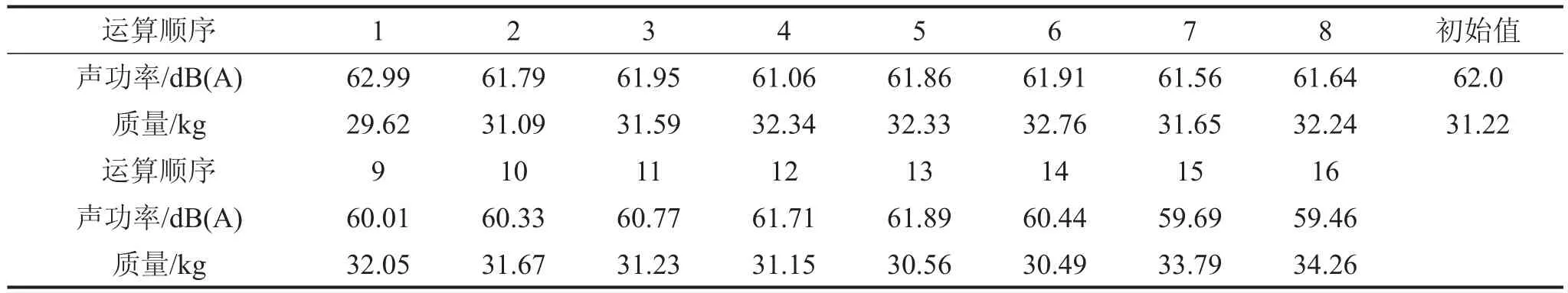

辐射噪声计算分析中,声强、声压、声功率等是其主要评价指标。其中,测量声压相对比较容易,很多优化均以声压为主,但有一定的限制,声压是矢量,它和声源在声场中的位置密切有关,将其作为目标函数有一定难度,但声功率不同,它是标量,是指声源在单位时间内向外辐射的声能的能力体现,对其分析更方便且能更好地了解其辐射噪声的能力[11]。同时,机体的质量影响机体的生产成本等也是实际生产中需要着重考虑的因素,因此,本文以机体辐射噪声声功率和质量为主要的优化目标,利用上述16种组合的方案分别对机体进行结构修改,并利用多体动力学、有限元法(FEM)和边界元法(BEM)等方法进行有限元建模和振动噪声计算,最终得到其16种组合的辐射噪声声功率和质量,如表2所示。

表2 机体16种组合的辐射噪声声功率和质量

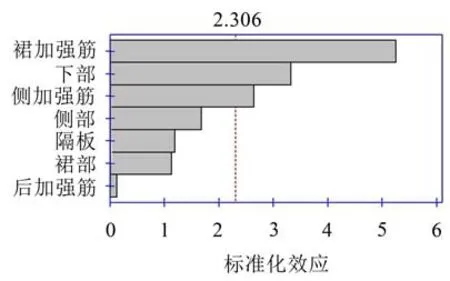

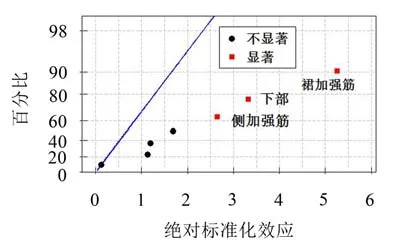

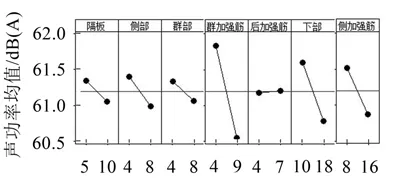

依照表2中16种组合计算所得值,结合DOE多目标分析的方法,对这7个影响因素进行研究分析。这7个因素对机体辐射噪声声功率的标准化效应的Pareto图、绝对标准化效应半正态分布图和主效应图分别如图3、图4、图5所示。

图3 声功率的标准化效应Pareto图

图4 声功率的绝对标准化效应半正态图

图5 各因素对声功率的主效应图

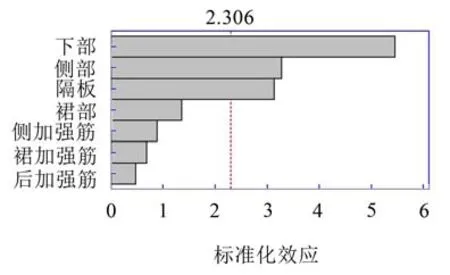

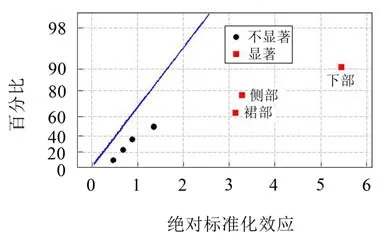

机体质量的标准化效应Pareto图、绝对标准化效应半正态分布图和主效应图分别如图6、图7、图8所示。

图6 质量的标准化效应Pareto图

图7 质量的绝对标准化效应半正态图

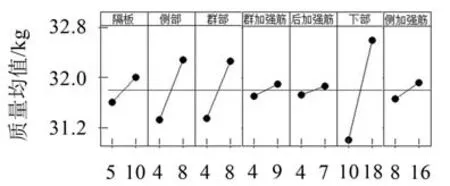

图8 各因素对质量的主效应图

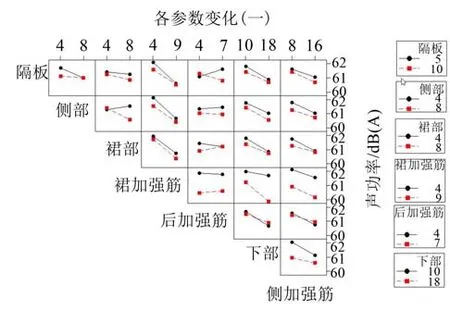

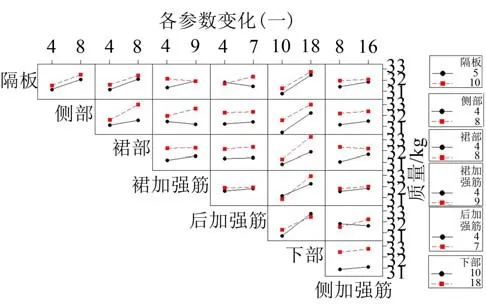

从图3和图4中能得出7个因素对辐射噪声声功率的具体影响情况,其中影响最明显的是机体的裙加强筋,影响较为明显的是机体下部和侧加强筋,而其他4个因素对其影响不明显。另外,从图5中还能分析出这7个因素对辐射噪声声功率的具体影响情况,其声功率值随着各个因素厚度值(即质量)的增加而减小。

根据图6、图7中这7个因素对机体质量的影响分析得出,其质量受机体下部的厚度值影响最明显,另外,机体的侧部及裙部对其影响也较为显著,而其他4个因素对其影响不显著。从图8中还可具体分析出其质量随各因子厚度值的增加变化的快慢情况。

本文不仅研究对整个机体辐射噪声声功率和质量有影响的单个因素,也分析这7个因素之间的交互作用,如图9、图10所示。

图9 各因素对机体辐射噪声声功率的交互作用

图10 各因素对机体质量的交互作用

由上面分析得出,机体的侧加强筋、下部和裙加强筋3个因素对辐射噪声声功率有比较大的影响,但是从图9中分析得出,它们之间无交集现象,也就是说这3个影响因素间的交互作用不强,可以考虑选择改变这3个因素的值来降低该机体的辐射噪声声功率。而这3个因素与此外4个因素以及这4个因素彼此间都有交互作用,从图10中可以看出,机体的质量随着裙加强筋厚度的增大变化不大,而机体的裙部和下部对辐射噪声声功率有很大的影响,但是这两个影响因素与机体裙加强筋交互作用不强,因此可以考虑在对其质量优化的同时,首先选取机体的侧加强筋和裙加强筋来优化。另外,尽管机体的质量随着机体下部厚度值增加变化相对较大,但是机体下部对机体辐射噪声声功率也有很大影响,并且机体下部与其他因素对机体质量有一定的交互作用,因此选择对其优化也能很大程度降低机体的辐射噪声声功率。

3 优化设计

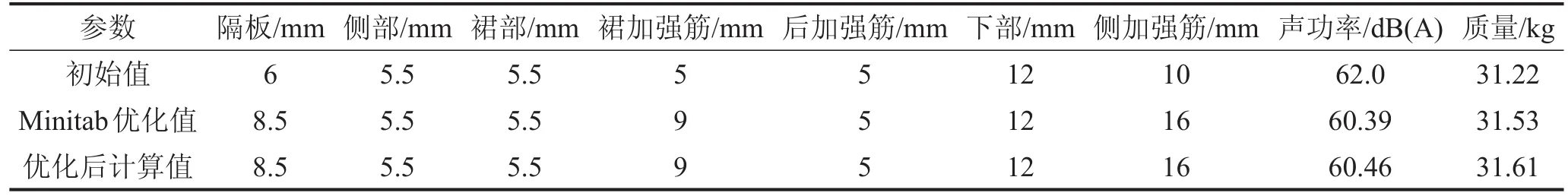

依照上述影响情况进行研究,最终选取机体的声功率和质量两个重要因素进行优化[12],由表2计算得到原机体辐射噪声声功率值为62.0 dB(A),质量为31.22 kg,在原机声功率和质量的基础上要求优化时其质量不超过31.6 kg,同时辐射噪声声功率最低要减小1.5 dB(A),按照目标值设置,在DOE因子响应优化器中输入该值。依照优化要求,该软件会自动对这7个因子优化。

如果按照该软件中的DOE因子自动优化功能对这7个因子进行优化,机体最终优化后的辐射噪声声功率降低为60.28 dB(A),质量变为31.50 kg。虽然该值满足设置的要求,但是它在优化时会对这7个影响因素都进行自动优化,这会导致在实际设计优化机体结构时工作量多且难度大。故按照上节中所得的各个因子对声功率和质量的具体影响,利用软件中的DOE因子自动优化手段,并根据优化的目标要求,将机体的实际结构形式考虑在内,重新调整这7个因子的优化参数值。

重新调整以后,仅需优化机体的裙加强筋、侧加强筋和隔板这3个影响比较大的因素,保持其他4个影响因素的厚度值不变。最终优化后其辐射噪声声功率减小为60.39 dB(A),质量变为31.53 kg,提高了优化效率,且达到优化要求。根据上述方案对调整因子后的机体重新建立模型,用有限元法、边界元法计算其辐射噪声声功率,计算结果如表3所示。

从表3中可以看出,通过有限元法结合边界元法计算调整后机体辐射噪声声功率值和运用Minitab软件优化后值仅差0.07 dB(A),质量相差0.08 kg,和计算模拟值较为吻合。经过分析优化后,与原机相比其辐射噪声声功率减小了1.54 dB(A),而其质量仅增加了0.39 kg,达到了优化要求。

表3 优化前后参数对比

4 结语

(1)针对发动机辐射噪声分析和优化手段中存在的问题,提出了在采用多体动力学结合有限元法(FEM)和边界元法(BEM)的基础上利用Minitab软件中的DOE多目标分析手段对辐射噪声进行优化的具体方法。

(2)以某机体为研究对象,按照本文中的辐射噪声优化的具体方法,对影响辐射噪声的7个因素以及各因素间的交互作用进行分析,并选取辐射噪声声功率和质量两个主要参数为优化目标重新调整各因素的优化参数值进行优化。

(3)通过Minitab对机体分析优化后,其质量仅增加0.39 kg,辐射噪声声功率减小了1.54 dB(A),且和计算模拟值较吻合,较好地提高优化效率,且达到了目标值要求。