车轮钢Ⅱ型疲劳裂纹扩展门槛值的研究

2018-02-20肖蔚荣任学冲

陈 刚,赵 海,丛 韬,钟 斌,肖蔚荣,任学冲

(1.马鞍山钢铁股份有限公司技术中心,安徽马鞍山243000;2.中国铁道科学研究院集团有限公司金属及化学研究所,北京100081;3.北京科技大学国家材料服役安全科学中心,北京100083)

车轮轮辋裂纹,如车轮辋裂、踏面剥离等为常见的车轮损伤失效形式,其中车轮辋裂带来的后果更为严重[1]。有关车轮辋裂的失效分析表明[2],车轮辋裂一般起源于车轮踏面下10~20 mm处,在接触疲劳载荷作用下沿轮辋周向扩展,且在辋裂裂纹疲劳裂纹源处往往存在尺寸较大的夹杂物。裂纹在扩展出轮辋表面前很难被发现,如果在裂纹未被发现之前轮辋发生剥离,高速行驶的列车会发生严重事故,因此,车轮辋裂纹的研究受到广泛关注。Liu等[3]研究表明,车轮踏面下10~20 mm处存在最大的剪切应力,易形成疲劳裂纹;Guag等[4]研究表明,对已形成的辋裂裂纹,其主要在II型应力强度因子控制下进行扩展。因此,单靠获得材料的疲劳极限、传统I型裂纹的疲劳扩展速率及疲劳裂纹扩展门槛值不能满足对辋裂裂纹扩展评估的需要。辋裂裂纹一般在尺寸较大的夹杂物处形核,夹杂物具有初始裂纹的作用,为获得夹杂物的临界尺寸,需测试轮辋的II型裂纹或复合型裂纹的门槛值。对于II型裂纹加载,传统计算方法中应力强度因子KII与载荷P之间的关系式不能满足特定试样状态下的计算需求,目前有学者采用有限元方法计算II型加载裂纹尖端的应力强度因子[7]。鉴于此,笔者采用试验与有限元计算相结合的方法计算车轮钢Ⅱ型疲劳裂纹扩展门槛值,以期为轮辋中夹杂物临界尺寸评估提供参考。

1 试验部分

1.1 试验材料

为轧制车轮钢,其中C,Si,Mn,P,S和Cr元素的质量分数分别为0.54%,0.25%,0.73%,0.005%,0.003%和0.24%,其余为Fe元素。车轮轧制成型后经850℃等温2 h后进行踏面喷水冷却,再在500℃下回火。

1.2 预制裂纹试验

疲劳裂纹扩展试样从车轮轮辋中心部位截取,试样尺寸及加载孔位置如图1。试样厚度为7 mm,宽高均为70 mm。在试样对称轴一侧使用线切割加工长度为25 mm、宽度为0.2 mm的缺口,然后在高频疲劳试验机(HFP5000)上用I型加载方式预制疲劳裂纹。预制裂纹试验在室温下进行,加载频率约为80 Hz,预制试样裂纹时的加载力值比R(最小载荷与最大载荷的比值)与测量试样疲劳裂纹扩展门槛值时的力值比R相同。试验过程中使用安装在千分尺上的光学显微镜跟踪裂纹尖端位置,测量裂纹扩展量。设试样两侧表面裂纹长度为a、裂纹扩展量为Δa,裂纹长度取两侧结果的平均值。当预制I型疲劳裂纹长度约8 mm时,采用逐级降载法使裂纹扩展速率接近0.1 mm/106cyc,并得到I型疲劳裂纹扩展门槛值ΔKIth。然后在相同的力值比下测量试样的II型疲劳裂纹扩展门槛值ΔKIIth,每种条件下至少取2个有效试样。

图1 紧凑拉伸试样尺寸及载孔位置Fig.1 Size and location of holes of compact tension specimen

1.3 II型疲劳裂纹扩展试验

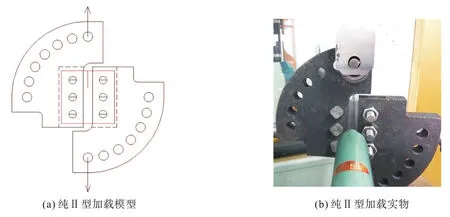

通常情况下II型疲劳裂纹一旦扩展,就偏离原来的扩展方向,裂纹发生转折,之后其裂纹尖端的应力强度因子不再是II型主导[5]。对于II型疲劳裂纹扩展门槛值,一般用升载法来测定[6]。疲劳裂纹扩展试验采用如图2所示的加载装置,对于1.2中得到的预裂纹试样(I型疲劳裂纹扩展门槛值的试样),在II型裂纹疲劳加载条件下先用较低的载荷幅值,即较低的II型应力强度因子幅值加载2×106cyc,如果裂纹没发生扩展或裂纹扩展量小于0.1 mm,则升高载荷幅值,一般载荷幅值每次增加不超过10%。当试样在新的载荷幅值下进行2×106cyc加载,裂纹发生扩展但其扩展量不大于0.2 mm时,记为有效试样,此条件下的载荷幅值记为ΔPII,若扩展量超过0.2 mm,则为无效试样。对于满足规定条件的有效试样,取其发生扩展时的载荷幅值与裂纹未发生扩展时的最大载荷幅值的平均值,利用该平均值通过有限元法计算试样的II型裂纹尖端的应力强度因子,即疲劳裂纹扩展门槛值ΔKIIth。

图2 II型加载试验方法Fig.2 Test method of type II loading

2 有限元计算方法

按照1.2和1.3中的试样尺寸和加载方式利用ANSYS软件建立试样加载有限元模型。将不含裂纹的试样加载ANSYS模型导入裂纹分析软件Franc3D,采用8节点4面体单位进行网格重新划分,导入裂纹之后的完整网格模型如图3。将导入裂纹后的完整模型重新导回ANSYS软件进行计算,得到一定载荷下试样裂纹尖端的应力强度因子。

为验证有限元分析的准确性,比较采用传统解析法与有限元法获得的I型裂纹应力强度因子。根据文献[7],当载荷为1 kN、裂纹长度为35 mm时,采用解析法获得的I型裂纹应力强度因子1.86 MPa·m1/2,采用有限元方法计算的I型裂纹应力强度因子为1.91 MPa·m1/2,误差在5%范围内,验证了有限元方法的有效性。

图3 纯II型加载ANSYS有限元模型Fig.3 ANSYS finite element model of pure type II loading

3 结果与讨论

I型加载和Ⅱ型加载条件下疲劳裂纹扩展门槛值如表1。由表1可见:在相同的加载力值比和裂纹类型下,I型和II型疲劳裂纹扩展门槛值小幅波动;随着力值比R的增加,I型和II型裂纹的疲劳扩展门槛值均有所下降。对于I型加载的裂纹试样,当R分别为0.1,0.3和0.5时,ΔKIth的平均值分别为6.13,4.92,3.68 MPa·mm1/2;对于II型加载的裂纹试样,当R分别为0.1,0.3和0.5时,ΔKIIth的平均值分别为5.79,4.94,4.12 MPa·mm1/2。疲劳裂纹扩展门槛值随R的变化主要是由裂纹闭合效应引起的[8],当R值较低时,裂纹的闭合效应较大,裂纹尖端的有效应力强度因子幅值ΔKeff所占总应力强度因子幅值比例较小。对于I型加载裂纹,R从0.1增加到0.5,ΔKIth降低了40%;对于II型加载裂纹,R从0.1增加到0.5,ΔKIth降低了28%,表明II型加载裂纹闭合效应略低于I型裂纹。

表1 I型及Ⅱ型疲劳裂纹扩展门槛值Tab.1 Fatigue crack propagation threshold of type I and type II

II型加载条件下,裂纹发生偏转扩展,如图4(a),图4(b)为扫描电子显微镜下观察到的原始I型预裂纹尖端处形貌。由图4可看出,当裂纹扩展时发生偏转,偏转角度约为70°,这与最大切向应力(MTS)准则预测的裂纹偏转角度相吻合[9]。

图4 II型加载裂纹疲劳扩展时的偏折及预裂纹尖端形貌Fig.4 Deflection of the propagated fatigue crack of type II loading and the morphology of pre-crack tip

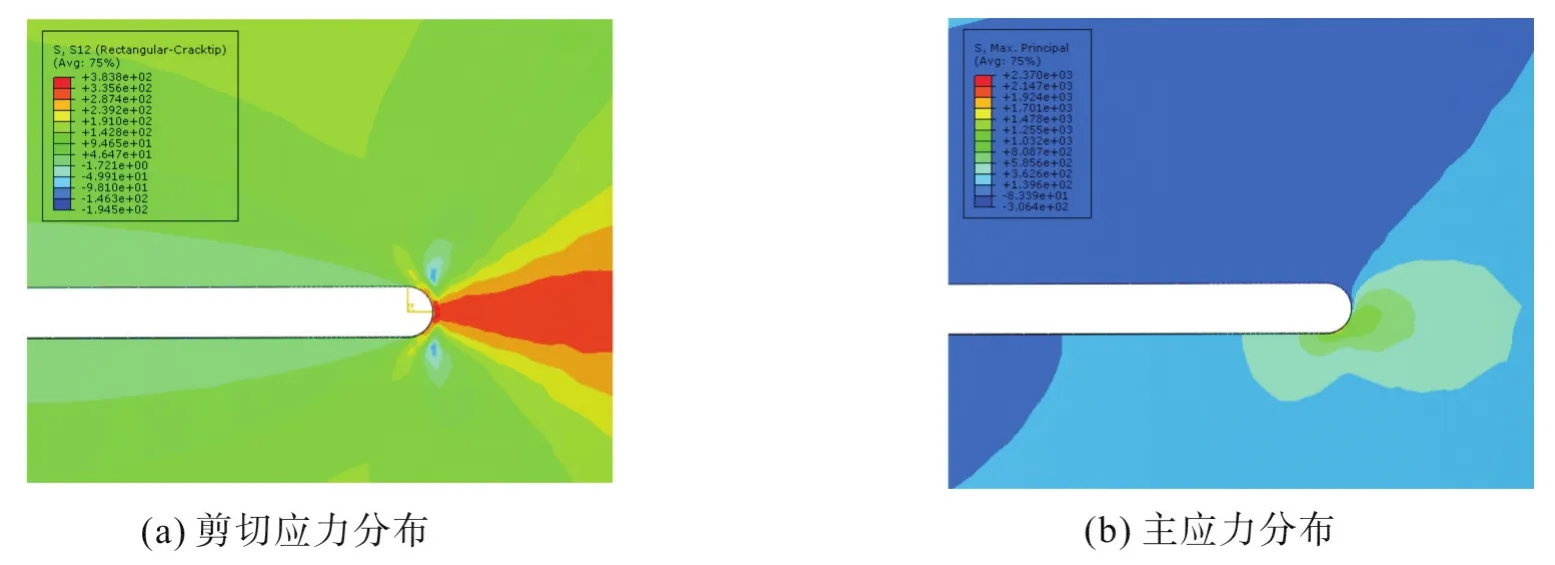

图5为有限元计算的II型加载时裂纹尖端(裂纹宽度设为15 μm)的剪切应力和主应力分布。由图5可见,最大剪应力分布在裂纹尖端前方,而在裂纹前端两侧分别为拉应力和压应力。研究表明,微裂纹在循环剪切应力作用下形核[10-11],但裂纹主要在拉应力作用下发生扩展[12],从而使初始预制裂纹扩展方向与原裂纹方向不同,向拉应力一侧发生偏折。随着裂纹的扩展,裂纹尖端的II型分量逐渐降低,逐渐变为I型裂纹的扩展。

图5 II型加载裂纹尖端剪切应力和主应力分布Fig.5 Distribution of shear stress and principle stress at crack tip under type II loading

图6为II型加载条件下当最大载荷P为25 kN、预裂纹长度a为35 mm、偏折角度为70°时,试样厚度中心平面处裂纹尖端应力强度因子I型及II型分量随裂纹扩展长度Δa增加时的变化。由图6可见,随着裂纹 扩展,裂纹尖端应力强度因子I型分量KI逐渐增加,II型分量KII则逐渐减小,当裂纹扩展出0.5 mm左右时,KI高于KII,不再是II型应力强度因子主导的疲劳裂纹扩展,这也是采用升载法测量II型疲劳裂纹扩展门槛值的原因。

图6 II型疲劳加载条件下裂纹尖端应力强度因子分量随裂纹扩展长度的变化Fig.6 Variationofstressintensityfactoratcracktipwithcrack propagation length under type II cyclic loading

4 结 论

通过升载法和有限元计算相结合的方法计算车轮钢轮辋II型疲劳裂纹扩展门槛值ΔKIIth。结果表明:当加载力值比R为0.1,0.3和0.5时,车轮钢轮辋II型疲劳裂纹扩展门槛值ΔKIIth分别为5.79,4.94,4.12 MPa·mm1/2,ΔKIIth随R的增加而有所降低;在相同R值的条件下,车轮钢轮辋II型、I型疲劳裂纹扩展门槛值基本相当。