QTT主动面系统控制网络初步设计

2018-02-15项斌斌陈卯蒸艾力玉苏甫古丽加依娜哈再孜汗

项斌斌,薛 飞,刘 璇,3,王 娜,陈卯蒸,艾力·玉苏甫,古丽加依娜·哈再孜汗,3

(1. 中国科学院新疆天文台, 新疆 乌鲁木齐 830011;2. 中国科学院射电天文重点实验室, 新疆 乌鲁木齐 830011; 3. 中国科学院大学, 北京 100049)

引 言

主动面调整技术是当前大口径射电望远镜(FAST、GBT、SRT、TianMa等)广泛使用的主动补偿技术[1]。通过该技术可以补偿大型天线因重力、温度、风荷等环境因素造成的结构变形及面板制造、安装的不确定性误差,进而提高天线口面的接收效率[2]。

主动面系统主要由促动器、控制系统、控制总线、供电系统等组成,其中连接并操控促动器的控制总线形成整个控制网络[3-4]。主动面控制网络是一个分层的多节点控制系统,含有数百至上千个网络节点,在结构上是一个大型的球状网络,功能上通过控制反射面上各促动器单元进行位置调整,形成一个特定抛物面,提高反射面的面形精度。

作为一种多节点控制网络,主反射面控制系统具有一定的稳定性、电磁兼容性、可靠性及可维护性要求和特点。系统以分散化、智能数字化的运动和测量类设备作为网络节点,通过总线连接各从站节点,以数字通信形式实现对各节点的监测和控制。

110 m口径全可动射电望远镜(Qitai radio Telescope, QTT),是由中国科学院新疆天文台主导建设的一架多功能通用型射电望远镜,主要用于脉冲星、分子谱线、引力波等天文观测研究。望远镜位于新疆昌吉州奇台县,工作频段覆盖150 MHz ~ 115 GHz,要求采用快速天线测量与主动调整技术,理想状态是达到天线主动面闭环控制,以修正天线因环境因素造成的形变等误差[5]。因此,需要设计满足结构规模和功能的主动面系统控制网络,实现主动面的快速可控调整。

本文通过分析国内外采用主动面技术的大口径射电望远镜的控制网络形式,结合QTT主动面初步设计需求,分别设计了基于Ethernet Powerlink和EtherCAT两种工业以太网的分布式控制网络。

1 主动面概况

1.1 QTT主动面概况

QTT主反射面采用分块面板设计,利用主动面技术控制补偿形变误差,主动面系统包含约2 000个促动器节点。QTT主动面的设计指标包含主反射面均方根误差(rms),初期采用主动面时需达到0.3 mm(rms)的表面精度,经过长期调试后最终需达到0.2 mm(rms)。

QTT主动面的促动器拟采用电动促动器。主动面系统对促动器进行分层通信控制。促动器将装配多种状态监控传感器,能够进行独立的故障诊断,将设备状态及运行情况实时反馈。

1.2 国内外天线主动面概况

国内外已建成的采用主动面的大口径射电望远镜主要有美国GBT 100 m、意大利SRT 64 m、上海TianMa 65 m、贵州FAST 500 m等。它们的主动面控制网络均采用“以太网+总线”的分层结构,但由于设计理念等的不同,仍存在一定差别。

GBT主动面控制系统的控制形式如图1所示。天线控制系统通过远程过程调用(RPC)向主动面总控计算机发送促动器的不同方位俯仰角的位移量矩阵,总控计算机将不同的位移矩阵发送给从控计算机。从控机通过VME计算机总线连接智能I/O处理器,智能I/O处理器以专用串行总线形式连接多个LVDT和驱动模块组,每个模块组负责16个促动器及LVDT传感器的驱动控制和信号采集[6]。GBT的促动器属于非智能型,其位置闭环控制由从控机控制实现,为一拖多的控制方式。

图1 美国GBT 100 m主动面控制网络示意图

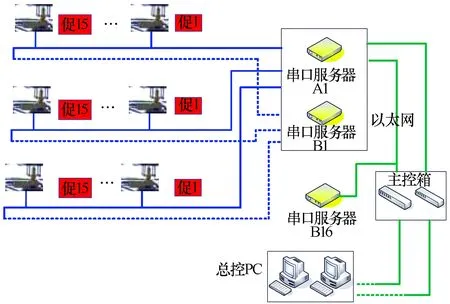

上海TianMa 65 m采用“Ethernet + RS-485”的形式实现主动面系统的控制,网络结构如图2所示。系统分为3层,顶层使用Ethernet,底层使用RS-485进行通信,两者之间使用串口服务器实现转换,构成完整的分层控制网络。每个串口服务器串联主反射面径向上的多个智能促动器,若干串口服务器覆盖一个主面扇区[7]。智能促动器集成位移传感器,接收位移指令,完成自身的位置闭环控制。意大利SRT 64 m也采用相似的结构。

图2 上海TianMa 65 m主动面控制网络示意图

FAST在前期的研究和建设阶段先后进行了基于CAN总线[8]和LonWorks总线的研究与实验、密云50 m多节点索网模型控制实验、基于Ethernet的索网模型控制实验。最终采用“Prifinet+Profibus”的“工业以太网+现场总线”高低速组网形式。传输介质采用光纤,减少系统通信对天线的电磁干扰。

2 QTT主动面分布式控制网络

为完成促动器位置指令下发、执行反馈、状态监测等基本功能及支持后续闭环准实时控制的要求,需要采用较高传输速率的协议;为满足电磁屏蔽要求,计划采用光纤传输;对于QTT主动面众多的促动器节点及空间分布,还需要合理规划组网方式,保证布线的可靠性并降低复杂程度。

对所选取的通信技术的其他要求还包括:

1)通信可靠性高;

2)拓扑灵活,扩展性好;

3)技术自身有较完善的检测诊断功能;

4)有广泛的设备和技术支持;

5)有较长的技术生命周期。

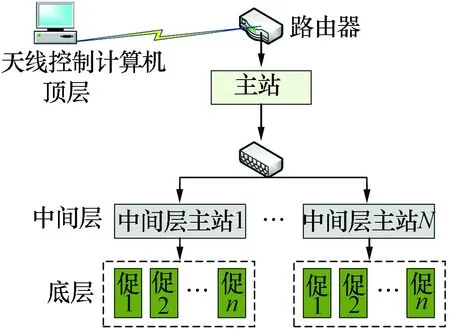

为提高系统可靠性及数据分发效率,QTT主动面也采取分层结构设计。顶层主站为天线主动面控制计算机,接收天线控制计算机的命令,根据预存储的促动器位移矩阵或面形闭环修正量,向中间层控制器发送位移指令包,由中间层向网段内节点分发控制命令。此外中间层还负责促动器节点的状态反馈及故障报警的上传。智能促动器节点完成位移闭环及状态数据上传。整体结构如图3所示。

图3 主动面控制网络结构示意图

3 基于工业以太网的分布式控制系统设计

3.1 工业以太网与现场总线的简单比较

当前,现场总线技术已十分成熟且广泛应用,IEC61158等国际标准中包含了十余种主要的现场总线,其中较常用的有Profibus和CAN总线。但这些总线多为低速总线,最高传输速率不超过16 Mbps,限制了系统的数据通信能力及接入规模,而且在不同总线的互连、互通方面存在障碍。随着智能化仪表设备的发展,现场总线已不适宜大规模、大数据量、高速智能化设备的网络通信和控制。

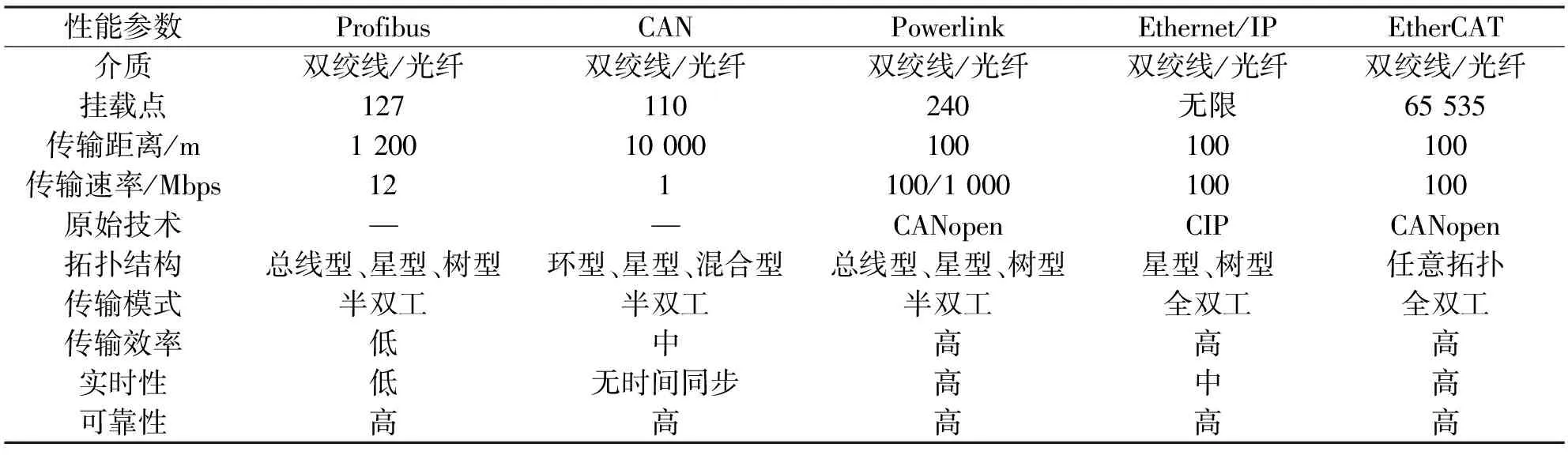

工业以太网是将成熟的商业以太网技术应用于工业控制,如Powerlink、Ethernet/IP、EtherCAT总线,同时考虑了通信的实时性、可靠性等工业控制敏感的方面。相较于现场总线,工业以太网的传输速率更高,可达100/1 000 Mbps;具有更灵活的拓扑结构和可扩展性,支持总线型、星型、混合型等多种拓扑形式;网络规模和设备成本更有优势。表1为几种主流工业总线的性能比较。

表1 几种主流工业总线性能比较

由表1可以看出,Powerlink、Ethernet/IP、EtherCAT这3种工业以太网总线的传输速率均达到100 Mbps,甚至更快,通常是Profibus、CAN等现场总线的10倍以上。现场总线的总传输距离及挂载点数受线路阻抗的影响,若要延长距离,需要添加中继器。而工业以太网采用双绞线时两节点间的距离即可达到100 m,且挂载点数不受线路影响。

高传输速率对主动面系统实现状态监控及提高促动器运行的同步性有重要意义。除性能优于现场总线外,工业以太网有完善的故障诊断和定位能力,更便于主动面多节点的网络维护。其良好的拓扑结构及扩展能力,也有助于促动器节点的灵活分组和控制。

经综合比较分析,本文采用工业以太网作为QTT主动面的通信技术。

3.2 基于Powerlink的设计

Ethernet Powerlink(以下简称Powerlink)是由奥地利贝加莱(B&R)公司于2001年提出的一种工业以太网技术,目前已开源。其采用纯软件方式的协议,可以达到硬实时的性能。Powerlink的传输层和网络层定义了一个精简的、实时性极高的用户协议,应用层采用CANopen协议,采用时间槽通信网络管理(SCNM)机制实现数据的传输,控制网络上的数据通信量,避免数据冲突。使用专用的时隙和轮询混合方式实现同步数据传输,利用共享时隙传输异步数据。

Powerlink网络只允许一个管理节点MN工作,并为网络上的所有控制节点CN建立分配时隙的配置表。只有MN可以独立接收和发送数据,MN统一规划每个节点收发数据的确定时序。

图4为基于Powerlink设计的QTT主动面控制网络,顶层采用工业PC作为一级MN,实现促动器位移量矩阵的存储;中间层采用嵌入式控制器作为二级MN,向上通过交换机接收来自顶层的位移量矩阵,向下采用集线器管理扇区节点,传输网段内的各促动器对应的位移量,保证二级主站与从节点CN的高实时性。一组二级主站管理天线的一个主动面扇区。底层促动器通过光纤实现促动器与集线器的连接,接收二级MN分配的位移量。

图4 基于Powerlink的主动面控制网络示意图

顶层和中间层均采用冗余设置。通过多主冗余的形式,顶层MN及中间层网段各二级MN仅有一个处于活动状态,另一个处于备用状态,出现故障后,备用开始工作,保证网络可靠通信。采用星型拓扑形式连接促动器,避免促动器之间的故障影响,降低系统的故障概率。光纤线路沿天线主面辐射梁布置,如图5(a)所示,每个扇区分为4股,连接30 ~ 40个促动器节点。

图5 主动面控制网络扇区布线示意图

3.3 基于EtherCAT的设计

EtherCAT由德国Beckhoff公司于2003年提出,使用专用的通信协议控制器芯片。EtherCAT使用主从通信模式,采用集总帧。数据帧总是由主站发出,顺次通过每一个从站节点,最后返回主站,形成一个逻辑环。当数据到达从站时,从站EtherCAT芯片识别数据帧内相关地址映射,完成数据位的读取和插入,数据读写顺序和位置不依赖于网络中从站的物理顺序,可任意编址。

通信过程中,数据的读取与插入均是通过专用硬件完成,延迟在纳秒级,因此系统的总体延迟可以通过从站数量进行测算,保证了系统的实时性。专用硬件使通信与站点控制器的性能无关,占用系统资源较少。此外,发送和接收的以太网帧压缩了大量的设备数据,有效数据率可达90%以上,这极大提升了从站数量较多时的通信效率。此外,EtherCAT的环网冗余实现简单,不需要额外的设备,成本低。

QTT主动面控制EtherCAT网络的设计也采用3层结构。顶层采用工业PC,选取合适的网卡,运行TwinCAT软件,存储天线在不同运行工况时的促动器位移量矩阵,将数据帧发送给对应的网段。中间层控制器为嵌入式控制器,对应控制一个天线扇区,接收顶层的位移量矩阵,管理网段内的从站节点,下发各从站节点的促动器位移调整量。网络结构如图6所示。

图6 基于EtherCAT的主动面控制网络示意图

顶层主控计算机采用双机热备形式,提高系统关键环节的可靠性。通过组成环网冗余的形式,提高各底层子网段的可靠性,一个设备或线缆的异常不会导致整个网段的瘫痪。采用菊花链式连接,减少了布线的复杂程度。通过控制子网段的节点规模,降低多个节点故障对系统的影响。每个扇区有两个子网段,每个网段内通信线缆沿辐射梁串行连接,再反向返回圆心构成环网,如图5(b)所示。

采用Powerlink和EtherCAT工业以太网设计主动面系统控制网络,可以增大促动器的分组规模,减少附加设备,降低系统复杂程度。在此基础上,通过环网/双环网等灵活方式,能够比现场总线更方便快捷地设计出满足QTT主动面系统性能和可靠性要求的网络。

4 结束语

Powerlink和EtherCAT两种工业以太网技术均有较好的通信能力,采用Powerlink和EtherCAT工业以太网设计的主动面系统控制网络,可以增大促动器的分组规模,减少附加设备,降低系统复杂程度,能够满足QTT主动面多节点控制的性能和功能需要。结合其各自技术特点及可靠性与布线等方面的考虑,设计了两种组网形式,在系统复杂程度和可靠性方面各有优劣。

下一步计划利用软件仿真和实验测试,结合通信数据量及控制逻辑对子网段内促动器的规模进行确定,对拓扑结构进行优化,通过混合拓扑提高系统和各子网段的可靠性。