某机载单元随机振动疲劳分析

2018-02-15李齐兵张梁娟刘家华

李齐兵,敬 敏,张梁娟,刘家华

(1. 南京电子技术研究所,江苏 南京 210039;2. 中国人民解放军驻中国电子科技集团公司第十四研究所军事代表室, 江苏 南京 210039)

引 言

机载单元的工作环境条件较复杂,进行结构设计时要综合考虑振动、冲击、散热、电磁兼容、三防等多方面的问题。在机载单元的结构设计方面已有很多专家和学者开展了深入的研究。文献[1]阐述了电子设备的耐振动、冲击设计技术,其方法可以用在机载单元的结构设计和分析中;文献[2]基于动力学分析对机载机箱结构进行了参数优化,减重效果明显;文献[3]以某机载雷达机箱为工程背景,总结了机箱的动力学与散热理论,并以此为基础对机箱进行了结构与散热设计以及力学和散热仿真分析。但目前尚无关于机载机箱疲劳分析的相关文章。在随机激励下的振动疲劳失效是机载单元结构件的主要失效形式,因此开展机载单元在随机激励下的疲劳寿命分析具有极其重要的意义[4]。

1 随机振动疲劳分析理论

1.1 Miner理论

Miner理论是最经典、使用最广泛的线性累计损伤理论[5]。根据Miner线性损伤理论,连续分布应力状态下的累积损伤值为

(1)

式中:NS表示S-N曲线上应力水平为S时的疲劳破坏循环次数;nS表示在载荷加载时间t内、应力水平为S时的实际作用次数。

nS可以用应力幅值概率密度函数p(S)表示为[6]

nS=μtp(S)

(2)

式中:μ为单位时间内的应力循环次数。

工程中通常用S-N曲线来描述材料的疲劳性能,S和NS的关系可以由幂函数公式表示:

SmNS=C

(3)

式中:m和C是与材料相关的常数。

联立式(1)、式(2)和式(3)可得累积损伤值:

(4)

当累计损伤值D< 1时,结构是安全的,在载荷加载时间t内不会发生疲劳断裂;当累计损伤值D>1时,结构会发生疲劳断裂,疲劳寿命为

T=t/D

(5)

1.2 随机振动疲劳寿命频域分析法

在工程实际中,结构的随机振动疲劳载荷一般都是基于频域的功率谱密度函数,不需要循环计数,数据处理量较时域法小,因此随机振动疲劳寿命分析方法更适合使用频域分析法[7]。

使用频域法进行随机振动疲劳寿命分析的核心就在于求应力幅值的概率密度函数。目前常用的方法有Steinberg法、Dirlik法和Narrowband法等[8],其中Dirlik法在工程上应用较广。

Dirlik通过研究大量不同类型的功率谱密度函数,发现应力幅值的概率密度函数可用2个瑞利分布和1个指数分布的组合来表达:

(6)

联立式(4)、式(5)和式(6)可求出疲劳累积损伤和疲劳寿命。

2 某机载单元随机振动疲劳分析

机载单元的主要力学环境条件为耐久随机振动。随着军方的要求越来越高,耐久随机振动的量级和时长要求都有所提高,随机振动疲劳失效成为机载单元的重点关注对象[9]。

2.1 分析流程

本文基于nCode DesignLife软件对某机载单元进行了随机振动疲劳分析。nCode DesignLife是集成在ANSYS Workbench平台上的高级疲劳分析模块,提供先进的疲劳分析解决方案,支持随机振动疲劳寿命频域分析法,其分析基本流程如图1所示。

图1 nCode随机振动疲劳分析流程

首先,建立有限元模型,选择nCode材料库中的材料在1g载荷下对单元模型进行谐响应分析,求出模型的传递函数,在Workbench中进行谐响应分析(有基于模态分析的模态叠加法和完全法2种方法);然后,在nCode中加载PSD载荷,设置载荷时间t,基于谐响应分析结果进行随机振动疲劳分析;最后,根据疲劳分析结果中的损伤值判断结构是否满足使用要求,若损伤值D<1,则结构不会发生疲劳破坏,若D>1,则结构会发生疲劳破坏,结构的疲劳寿命T=t/D。ANSYS Workbench中的工作流程如图2所示。

图2 ANSYS Workbench随机振动疲劳分析

2.2 某机载单元随机振动疲劳分析

2.2.1 某机载单元结构

某机载单元结构外形如图3所示,单元由机箱和插在机箱里面的模块组成。单元前方有3个螺钉与安装架固定,后方有2个定位销套与安装架上的定位销配合定位。单元箱体由铝合金焊接而成,为模块和背板等电子部件提供结构支撑,也为模块提供散热途径,保障模块的正常工作。

图3 某机载单元结构图

2.2.2 仿真模型简化

为了减小有限元分析的计算量,需要对仿真模型进行适当的简化,去掉一些对仿真计算结果影响很小的细节。对于本机载单元,具体做了如下简化工作:

a)删除非关注区域的圆角、小孔、凹槽和凸台等小特征。

b)删除钢丝螺套、螺钉、电连接器、把手等附件。

c)结合模态测试实验对模块印制板进行简化,建立模块印制板基板和主要芯片的模型,对比模块印制板实验模态和计算模态的模态振型和模态频率,对印制板模型的参数进行修正。

采用LMS Test Lab系统和锤击法对模块印制板进行模态测试实验,得到印制板的模态振型和模态频率数据,与印制板简化模型的计算模态进行对比,并对简化模型参数进行修正,使印制板简化模型的计算模态与实验模态保持一致,以保证模型简化的正确性。

d)比较简化后的单元模型质量与单元实物的质量,确保质量一致。

2.2.3 材料参数

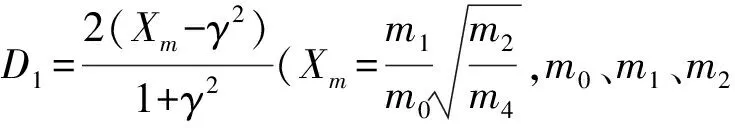

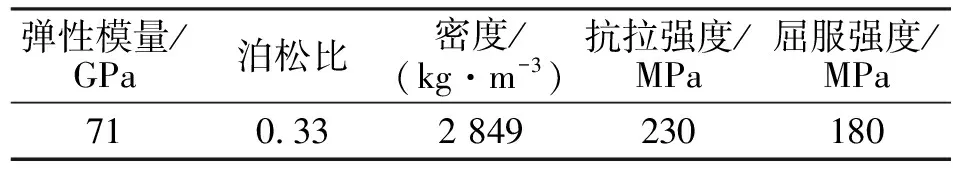

该机箱结构件的材料是铝合金6063(T6),其物理及力学性能参数见表1。

表1 6063(T6)物理及力学性能

在nCode DesignLife软件中铝合金6063(T6)材料的S-N曲线如图4所示。其纵坐标为应力范围S,横坐标为在给定应力比R及在恒幅载荷作用下,材料发生疲劳破坏时的应力循环次数N。

图4 6063(T6)材料S-N曲线

2.2.4 网格划分

该机载单元的结构拓扑关系较复杂,采用10节点四面体单元进行网格划分,既能对复杂结构进行网格划分,又能保证较高的仿真计算精度。

需控制网格尺寸,厚度方向至少需要划分2个以上网格。螺钉支耳和定位套支耳等重点关注位置需要细化网格。需要对网格单元质量进行检查、控制,四面体单元长宽比≤5.0,偏斜度≤60°,内角范围为20°~120°。

2.2.5 边界条件

该机载单元前方有3个螺钉与安装架锁紧固定,后方有2个定位销套与安装架上的定位销配合定位。约束前方螺钉孔处3个方向上共6个自由度的平移和旋转,并约束定位套处垂直于轴向的2个方向上共4个自由度的平移和旋转。

2.2.6 模态分析

模态是指机械结构的固有振动特性,每一阶模态都包括与其对应的特定固有频率、模态振型和阻尼比。本文对该机载单元机箱进行模态分析,作为后续谐响应分析的基础。在Workbench中进行模态分析计算。模态分析的阶数要设置合理,使得模态分析结构中单元的最高阶数模态频率大于后续谐响应分析载荷和PSD载荷的频率上限,还要确保模态计算结果中所有阶数的质量参与系数之和大于90%,这样才能保证仿真计算结果的准确性。

2.2.7 谐响应分析

谐响应分析是确定一个线性结构体在已知频率的正弦载荷作用下的结构响应的技术,用于分析一个给定的结构能否经受住不同频率的各种正弦载荷,以及探测结构的共振响应。

谐响应分析可以使用基于模态分析的模态叠加法,也可以使用不需要基于模态分析的完全法,本文使用模态叠加法来进行分析计算。在幅值等于1g的载荷下对该单元模型进行谐响应分析,求出模型的传递函数。

2.2.8 疲劳寿命分析

根据飞机总体提供的环境条件,施加该机载单元环境条件中要求的随机振动PSD曲线,耐久振动时间为25 h。在边界条件约束处施加PSD载荷。

根据图2中随机振动疲劳寿命仿真分析流程得到的某机载单元疲劳寿命分析结果如图5所示。

图5 某机载单元疲劳寿命分析结果

最薄弱的地方在后支耳根部,损伤值D= 0.281,小于1。从仿真分析结果可知,该机载单元在环境条件要求的随机振动量值和时间内不会出现疲劳破坏,它的疲劳寿命满足使用要求。

2.3 随机振动试验

进行随机振动试验时,用相应夹具将该单元固定在振动台上,按照产品环境试验大纲中要求的随机振动PSD曲线,振动25 h。振动信号控制传感器放置在夹具上靠近该单元支耳处。

振动完成后对该单元进行检查,特别对该单元应力最大处后支耳根部进行了详细查看,没有发现疲劳裂纹,如图6所示。该单元所有结构完好,电性能指标正常,通过了随机振动试验。从试验结果可知,该机载单元在环境条件要求的随机振动量值和时间内不会出现疲劳破坏,它的疲劳寿命满足使用要求。

图6 振动试验后的支耳

3 结束语

本文使用nCode DesignLife软件对某机载单元进行了随机振动疲劳仿真分析,验证了使用该软件对类似产品进行随机振动疲劳分析的可行性。提出了机载单元随机振动疲劳分析的方法,可指导以后的产品疲劳寿命评估。前人开展的机载机箱研究很少涉及到疲劳寿命,本文对此进行了完善。疲劳寿命计算的商业软件还有MSC fatigue等,后续需对这类主流软件进行对比分析,选出最适合机载单元随机振动疲劳仿真分析的软件和方法。