靶载有源设备转台伺服随动系统设计

2018-02-13郭万禄刘江雪吕世桂

郭万禄,刘江雪,吕世桂

(中国人民解放军92941部队,辽宁 葫芦岛 125000)

0 引言

有源设备作为模拟源使用时,其天线辐射的电磁波信号与雷达对抗很有意义。文献[1-3]中有源设备大多在陆上或空中应用,海上应用的舰面辐射特性有源模拟设备功率较低,伺服控制系统无法实时控制天线转动。对适用于海上的有源设备、实时控制其天线伺服随动系统的设计进行了研究,并明确了设计方法和精度要求。

为使有源设备有效使用,设计时必须将其安装在靶船载体上,辐射信号时天线要始终对准目标方向。由于海面工作环境,有源设备控制天线的伺服随动系统需要实时解算目标的空间位置和靶船动平台的实时姿态,形成控制天线转动的伺服控制指令控制随动系统转动。这里伺服随动系统需要实时接收靶载姿态测量基准设备提供位置、航向、纵摇和横摇角度等参数信息,确定靶载有源设备位置和航向姿态角;同时还要实时接收外引导设备提供目标空间位置参数,确定目标的空间位置和运动状态。靶载有源设备接收数据的方式和来源确定后,依据得到位置航向姿态参数和外引导目标参数信息,综合解算确定空间目标相对于有源设备本身的方向和距离,通过伺服随动系统控制有源设备的天线实时指向对准目标。因此,克服海面恶劣环境、保证天线指向的高精度是伺服随动系统设计的关键问题[4-6]。

1 转台伺服随动系统基本组成

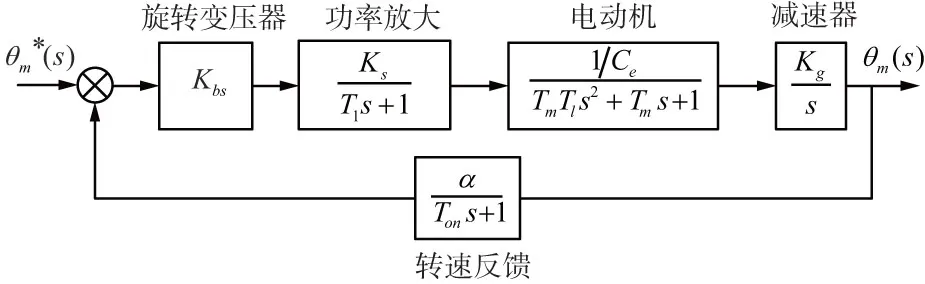

伺服随动系统作为自动控制系统的执行机构,带动被控对象按需要的规律做机械运动[7-8]。转台伺服随动系统由多种元、部件联接组成,带动被控天线按要求转动。旋转变压器检测角度信息,通过转换电路、放大电路、执行电机,控制转台和天线动作。转台伺服随动系统结构如图1所示。

图1 转台伺服随动系统结构

图2 旋转变压器位置随动系统结构

这样,转台伺服随动系统,输入是转台速度(本质是电机速度,经减速比降速后即为转台速度,因此建模可直接定义输入为转台速度),输出是转台角度。

2 转台伺服随动系统设计

转台伺服随动系统由俯仰伺服转台和方位伺服转台组成,天线与伺服转台固联安装,在中间安装必要的汇流环,以实现靶载有源设备控制信号和电源连接,具有天线方位和俯仰的驱动与机械扫描功能;具有接收定位测姿数据的功能;具有隔离船摇影响,稳定天线指向的功能。单轴伺服转台的工作原理如图3所示。

图3 伺服转台工作原理

伺服转台能够驱动天线波束指向目标来袭方向,以靶载有源设备主瓣信号功率对准来袭目标。在靶船姿态实时运动变化条件下,使得天线波束始终覆盖目标来袭方向,转台采用具备360°连续方位旋转的中空电机驱动方式,将有源设备安装在方位转台上,其他的供电以及控制信号将通过回流环连接到靶载设备中。

系统主控计算机接收船摇基准姿态数据、外引导中心传送的目标位置数据及控制指令。依照当前靶载有源设备的探测方式以及波束调度形式,利用船载姿态基准数据和目标空间位置数据,进行数学综合解算,确定目标相对靶载有源设备的方向,并控制设备伺服转台指向目标的来袭方向。

俯仰伺服转台和方位伺服转台均由伺服控制机箱和伺服电机组成。伺服控制机箱中包含2个伺服驱动模块,由一块伺服控制板统一提供控制信号。电机驱动模块型号为SGDJV-2R8A01B002000A,相应配套电机最大使用容量为0.4 kW。工作时,由伺服电机上安装的旋转变压器提供电机当前位置,并反馈至伺服控制板;伺服控制板上首先对反馈信号进行解码,获得当前位置参数,并输入至单片机;单片机连续地比较当前位置和期望位置,根据二者的差值输出控制脉冲,至伺服驱动模块;伺服驱动模块形成电机驱动信号,控制电机转动。

方位/俯仰减速箱由减速器、回转支撑、汇流环(俯仰减速箱采用0~180°限位开关)、旋转变压器组成。方位减速箱总重量为40 kg,为消除减速箱中齿隙造成的传动误差,提高跟踪精度和跟踪加速度减速箱中配备了双电机系统。

方位/俯仰减速箱力矩及速度校核设计,天线跟踪时方位、俯仰减速箱需克服转动的不平衡力矩、惯性力矩和摩擦力矩等的影响,通过对这些力矩的计算分析和最大转速的要求,选择相应的电机功率和相应电机额定转速及减速比等要求,使得力矩的2倍富余量并且天线转速大于最大转速要求,满足天线正常运转。

根据系统转速、控制精度要求,结合转台惯性力矩等,设计时旋转变压器测角精度小于10′;减速器选用400 W交流伺服电机,通过一级速比为48/30的皮带传动与速比为1/32的精密行星减速器联接。在行星减速器输出端装有模数为2,齿数为20的小齿轮,同回转支撑上齿数为112的内齿齿轮啮合。

电机基本参数为额定输出扭矩为1.3 N·m,最大输出扭矩3.8 N·m。额定转速3 000 rpm,最大转速5 000 rpm。行星减速器基本参数为输出扭矩77 N·m,最大扭矩154 N·m,回程间隙小于5′。减速箱总减速比为1/287。

汇流环由3个低频电流环和9个信号环,共12环组成,电流环可传输最大20 A电流,信号环可传输100 MHz带宽的信号,所有传输线均加屏蔽隔离。

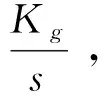

考虑到转台位置传感器的测量滞后,可以用一阶环节表征。本系统转台角度传感器的模型为1/(T2s+1),T1=0.01,T2=0.01,K=14.9(比例系数,用以表征转台的加速性能),开环传递函数模型如下:

图4 转台跟踪控制模型

3 跟踪精度仿真分析

由于设计时方位和俯仰伺服转台在控制原理和电机选型均保持一致,这里以单轴转台为例分析转台在船体摇摆条件下的跟踪能力。转台角度传感器的模型(传递函数)为1/(T1s+1),跟踪控制回路的闭环模型(传递函数)为1/(T2s+1),T1为0.02,T2为0.01,仿真限速设定为60°s。

对随动系统结构模型框图进行仿真,设定4级海况正常工作环境下,靶载有源设备安装载体摇摆幅度为8.9°,摇摆频率0.16 Hz,基于实际海况,系统建模仿真时,仿真输入设定:靶船的摇摆幅度为10°,摇摆周期为6.4 s,指令角度为45°,转台的初始状态为零位,系统对图4进行仿真,结果如图5所示。

图5 转台跟踪误差仿真结果

由图5可以看出,在船舶摇摆状态下,转台伺服随动系统的跟踪误差可以控制在±0.6°以内,根据国内姿态测量基准设备的技术现状和工程实践经验,将姿态测量基准设备动态精度设计控制在1.2°,这在设计和实现上没有难度,能够满足转台伺服随动系统的跟踪精度要求。

4 试验验证

为验证天线指向精度,采用连续跟踪理论和实际弹道数据,经事后数据处理分析处理得出天线指向精度。

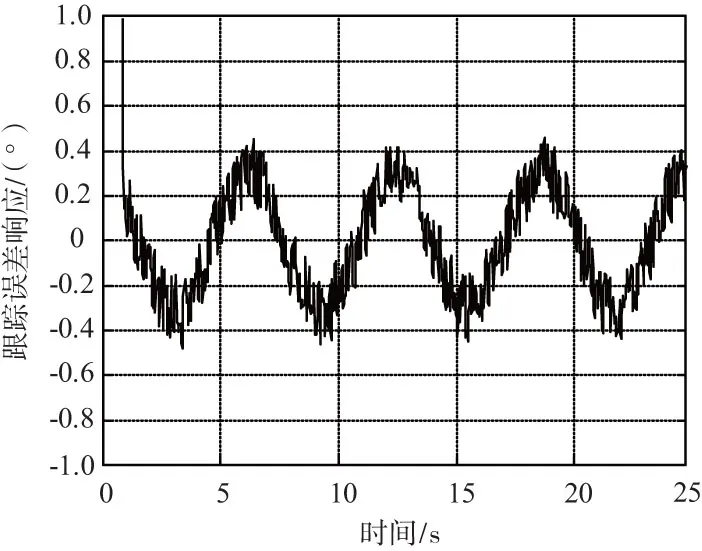

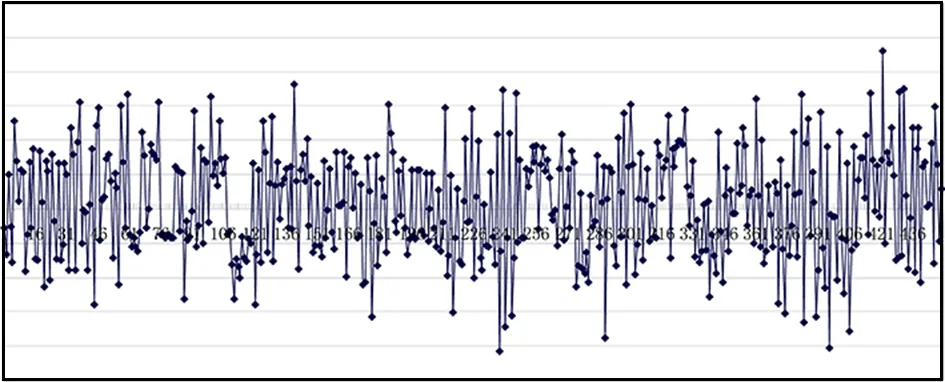

在目标实际攻击试验飞行过程中,靶载有源设备实时接收靶船航向姿态基准数据和中心下发的外引导数据[13-14],经主控软件解算后控制天线跟踪目标,记录试验数据,事后数据处理计算得出天线指向精度[15-16]。某次实际目标飞行试验时有源设备指向天线的跟踪误差结果如图6和图7所示,其中横坐标为辐射期间采样点序号,采样频率1 Hz;纵坐标为方位、俯仰伺服角度误差。

图6 方位转台实际与理论角度差统计

图7 俯仰转台实际与理论角度差统计

试验中方位、俯仰的角度误差和均方根误差分别为0.1°和0.46°。有源设备辐射的信号能够正常被目标接收到,目标也能够利用接收到的信号进行被动跟踪,达到了预期要求。

5 结束语

本文进行了转台伺服随动系统设计,实现了实时控制靶载有源设备天线转动。仿真结果和实际飞行试验结果验证了采用此转台伺服随动系统带动天线指向的实时性和控制精度,设计的系统非常适合靶船动平台上有源设备的天线转动控制。但是由于实际姿态测量基准设备精度和通信链路引起的空中目标位置误差会造成设备精度的下降和跟踪的滞后,在大系统研制和设计中需要注意。