广深港高铁狮子洋隧道科技创新与应用

2018-02-05

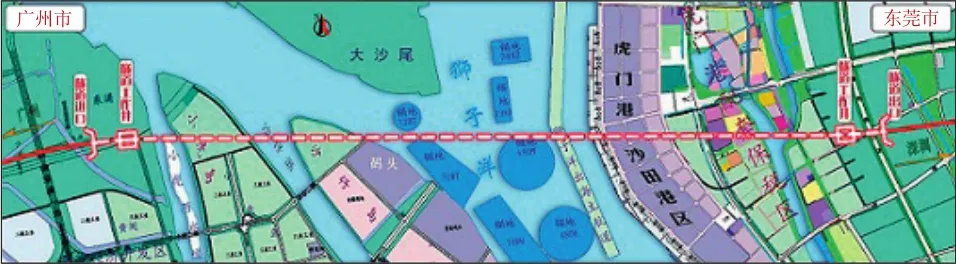

狮子洋隧道是广深港高铁穿越狮子洋海域的关键工程,被誉为“中国世纪铁路隧道”。工程面临行车速度快、掘进距离长、地层复杂多变、盾构地中对接、水压力大、安全标准高等6大世界级技术挑战。通过系统创新,成功解决了多项难题,总体达到国际领先水平。主要技术指标与技术特征:(1)是世界行车速度最高的水下隧道。(2)是国内最长的水下隧道和世界长度第二的水下盾构隧道。(3)是国内首座铁路水下隧道。(4)在国内首次进行盾构地中对接。(5)世界上首次采用大直径复合式泥水盾构穿越水下全断面基岩及风化槽。(6)是当时国内水压力最高的盾构隧道。(7)开发了世界首个双孔单线高铁隧道洞口缓冲结构。(8)建立了国内首个水下隧道紧急救援站。(9)单台盾构最大掘进长度5200m,是国内在复合地层中一次掘进最长的隧道。

该隧道获2011年度国家科技进步二等奖1项,获得中国铁道建筑总公司和中国铁道工程总公司科技进步特等奖各1项、省部级科技进步一等奖7项、省部级优秀工程设计一等奖1项;各类知识产权25项(发明专利11项、省部级工法10项),并获2015年国家优质工程奖和菲迪克(FIDIC)2015年优秀工程奖。

本项目从2004年开始研究,历经数年联合攻关,系统解决了盾构地中对接、隧道空气动力学效应、隧道埋深、防灾疏散、结构设计、土岩复合地层盾构装备与长距离掘进、同步施工等一系列技术难题,形成了成套创新技术。

狮子洋隧道工程平面图

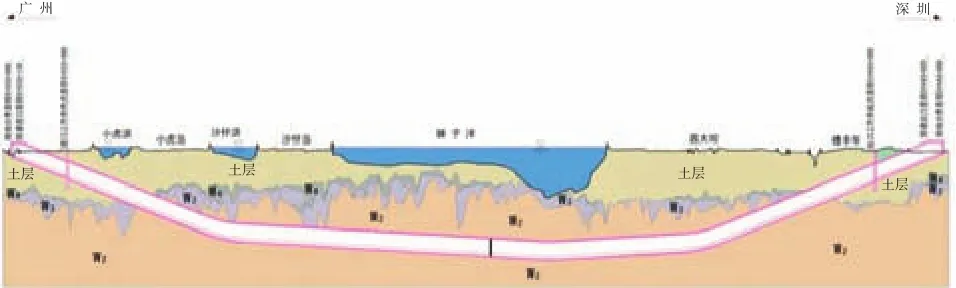

狮子洋隧道工程纵断面图

主要创新点一:开发了盾构地中对接技术、高速铁路双孔单线隧道净空面积优化与气动效应缓解技术、基岩覆盖厚度设计技术、特长水下铁路隧道紧急救援站技术,解决了深水、宽海域下特长隧道的总体设计难题,实现了工程施工与运营风险、工期风险、造价等因素的合理平衡与综合优化。

1.盾构地中对接技术

盾构隧道一般采用从一个工作井始发到另外一个工作井接收的施工方式,特长隧道需设置多个工作井分段掘进。狮子洋隧道最大水深27m,水域宽度6100m,采用4台盾构掘进,在国内首次开发了盾构地中对接技术,取消了隧道洞身二处临水超深竖井,降低了造价,显著提高了工期可靠性:当一台盾构发生故障停止掘进时,可利用另一台盾构完成剩余段施工(实际施工中也确实发生了此类事件)。

在对接技术方面,世界首次采用两台盾构刀盘直接接触的对接方式,重点解决了对接段结构设计、对接测量、围岩注浆止水、无盾壳段止水、管片防松弛、小空间大构件拆除作业等难题。实现了贯通误差横向小于25mm、高程小于20mm的良好指标,保证了高速铁路线型。

盾构地中对接图

2.隧道净空面积优化与洞口缓冲结构技术

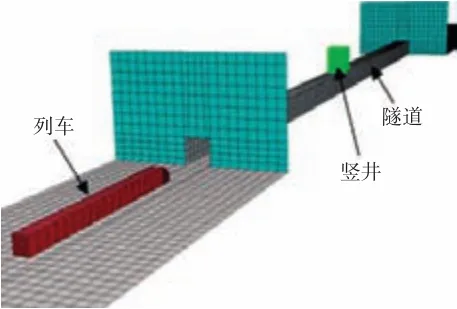

根据国内现行规范,时速350km的单线隧道净空有效面积不小于70m2。这是针对最不利隧道长度提出的。本项目首次对时速350km双孔单线特长高速铁路隧道进行了系统的气动效应研究,提出了隧道净空有效面积不小于65m2、局部双层衬砌段不小于60m2的设计标准,有效减少了隧道净空面积与隧道直径;开发了世界首个双孔单线隧道洞口缓冲结构,有效控制了微压波对洞口环境的影响。所开发的缓冲结构为:在列车入口段和出口段分别设置8个和6个大小、间距各不相同的开口,缓冲段长分别为100m和220m。联调联试结果表明,列车以320km/h速度通过时,各项气动效应指标均满足技术要求。

三维网格划分

洞口缓冲结构

3.基岩覆盖厚度设计技术

狮子洋主河床段软弱地层覆盖厚度较薄,无法满足隧道埋置要求,需将隧道埋置于基岩内。对于水下盾构隧道在基岩中的合理埋置深度,世界上不仅案例极少,也没有技术标准。英法海峡隧道选择在透水性极弱的泥灰岩中穿越,避免了地下水对施工安全的不利影响。本工程主河床段主要穿越风化泥质粉砂岩、粉砂岩、细砂岩、砂砾岩,基岩面起伏大,透水性中等~强,合理选择埋深与施工安全、结构受力、防水设计、运营能耗等密切相关。

与矿山法隧道不同,盾构法隧道管片一旦脱出盾尾,即可对地层形成“刚性”支护,埋深越大,围岩松弛荷载趋于稳定,但水压力和形变压力随之增大(或需要更大的超挖),且不利于运营节能;而埋深减小,则对进舱作业(如刀具更换)的安全极为不利。本项目提出了基于隧道荷载与施工安全控制要求的盾构法水下隧道基岩覆盖厚度的选择原则与计算方法,保证了施工安全,减少了隧道埋深和水压力,利于运营节能。所提出的基岩合理覆盖厚度选择原则是:满足“施工进舱作业安全”,且松弛压力与形变压力之和相对较小。经分析计算,本项目合理的基岩覆盖厚度为15m。

4.特长水下高速铁路隧道火灾烟气导流与紧急救援站技术

我国缺少高速铁路隧道火灾规模和水下铁路隧道防灾疏散的相关规定。本项目在对动车组车体结构、内装材料、旅客行李调查的基础上,通过模型试验,首次提出了“动车组火灾热释放功率为15MW”的结论。首次针对动车组开展了人员疏散数值模拟、问卷调查及现场试验,获得了不同的火源位置、人员载荷、疏散口间距等情况下人员疏散速率及疏散时间等参数,构建了基于火场环境人员行为特征和动车组人员疏散模型,获得了横通道设计参数及安全疏散时间,为火灾疏散设计提供了重要依据。由于水下隧道为凹形纵坡,如着火列车失去动力,在重力作用下滑行至最低点段停靠的概率最大。据此,设置了国内第一个水下隧道紧急救援站,救援站内的横通道间距为300m(其余地段横通道间距为500m),并设置水消防系统,实现了重点地段重点设防和防灾措施效率的最大化。这些技术成果已纳入正在全面修编的《铁路隧道防灾疏散救援工程设计规范》。

水下疏散救援站

主要创新点二:研制了我国首台大直径盾构机,建立了复合式盾构掘进技术体系,开发了内部结构同步施工技术,攻克了大直径盾构长距离连续穿越软土、砂层、岩石风化层、破碎带和硬岩地层的技术难题和同步施工难题,实现了我国水下盾构隧道修建长度的大幅突破。

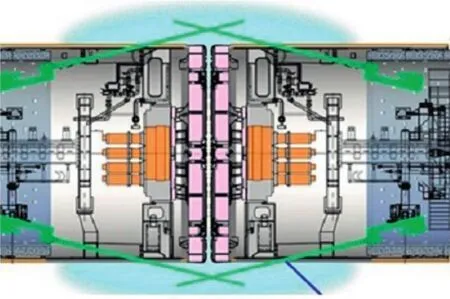

1.复合式刀盘与刀具配置技术

狮子洋隧道是我国首次采用大直径盾构在高水压下穿越土岩复合地层,结合其特点,研究了不同刀具组合方式的地层适应性及风险,研制了国内首台大直径复合式泥水平衡盾构机及复合式刀盘与刀具配置方案:采用开挖直径11.182m的复合式泥水平衡盾构,面板式刀盘(开口率31%),软弱地层以刮刀和重型撕裂刀开挖为主、基岩地层以滚刀开挖为主(滚刀间距88mm),可根据地质条件变化进行重型撕裂刀与滚刀互换。实践表明,该技术方案合理可行,4台盾构平均进度指标达到了138.9米/月。

2.复合地层盾构掘进技术

我国采用盾构机穿越全断面软弱地层的经验多,但缺少大直径盾构穿越软硬不均地层和岩层的经验。在软硬不均(上软下硬、左软右硬等)地层段,刀盘受力不均,刀具偏磨,容易偏离设计轴线;在岩层破碎带,盾构机容易受困;在全断面岩层段,泥水舱内泥水容易与盾尾地下水贯通,严重影响注浆质量与管片拼装成型质量。为此,通过合理进行地层加固、动态控制千斤顶推力与盾尾间隙、组合使用惰性砂浆与双液浆等措施,建立了复合式盾构掘进技术体系,保证了掘进安全与质量。

3.长距离掘进盾构设备维护技术

狮子洋隧道单台盾构最大掘进长度为5200m,是国内大直径盾构首次穿越土岩复合地层。在复合地层中进行长距离掘进,必须解决盾尾刷更换、刀盘磨损修复和刀具更换难题。

施工中对盾尾刷磨损原因进行了分析,提出了“控姿态,防意外,管油脂,重注浆,备应急”盾尾管理方针,减少了盾尾刷更换次数,并开发了高水压条件下盾尾刷更换技术。

与软弱地层中掘进不同,在岩石地层中掘进时,刀盘刀具磨损快,进舱作业量大,但开挖面的稳定性较好,为此首次开发了“减压限排进舱作业”技术(用于岩层稳定性较差的地段)和“常压开舱作业”技术。该技术显著降低了进舱作业的压力。

4.内部结构、横通道与盾构掘进同步施工技术

对于直径11m级的盾构隧道,受空间制约,国内外均是隧道贯通后再施工内部结构和横通道。狮子洋隧道长度大、工期紧,为保证工期,开发了大直径泥水盾构掘进与二衬平行施工、盾构隧道破碎地层横通道施工、盾构掘进与底纵梁同步施工等多种专利、工法,实现了盾构掘进与内部结构、横通道的同步施工,缩短工期约6个月。

盾构机刀盘照片

排水进舱照片

主要创新点三:创立了复合地层水下盾构隧道结构选型方法和结构空间化设计方法,解决了结构设计、软弱地层列车振动响应控制等难题,实现了高速铁路高平顺和舒适稳定运行。

1.结构选型方法与结构设计技术

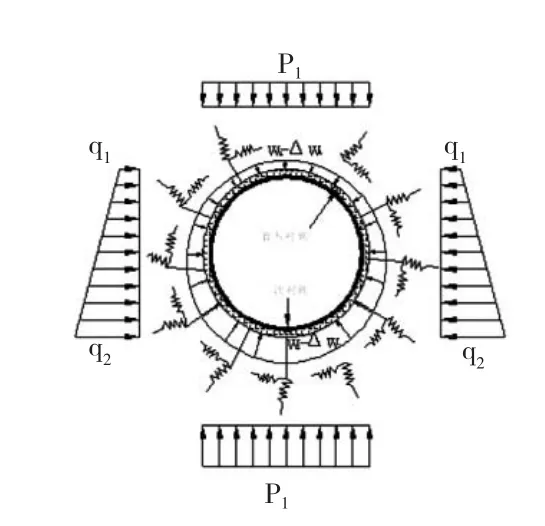

高速铁路水下盾构隧道需考虑火灾、撞击、爆炸等意外荷载对结构的影响。在基岩段,围岩具有一定自稳性,局部结构破坏不会引发整体垮塌事故;而在软弱地层段,局部结构破坏则可能引发砂土大量涌入隧道甚至发生结构整体垮塌事故。本项目首次提出了基于围岩稳定性与结构抗灾可靠性相匹配的结构选型方法,并采用风险分析的方法,提出隧道结构选型方案为:在软弱地层段采用“管片+混凝土内衬”的双层衬砌结构,基岩段采用单层管片衬砌。

结构原型试验图

双层结构计算模型

综合减振计算模型

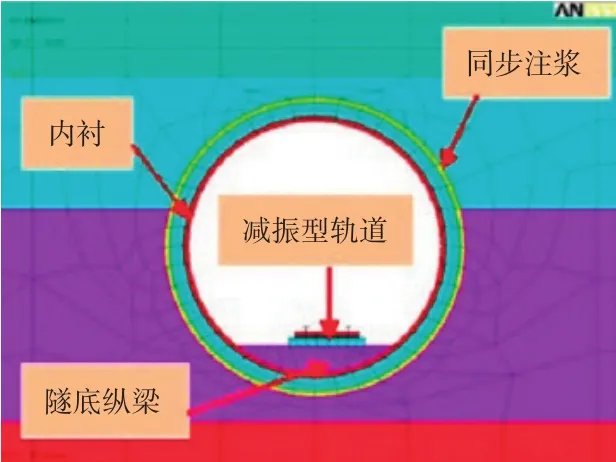

针对国内交通盾构隧道首次采用双层衬砌结构,通过理论分析、模型试验、原型试验和现场测试,探明了其受力特征,提出了其计算模式,并优化了结构。双层衬砌采用半叠合结构方式,管片厚50cm,内衬厚25cm(仅内侧配置钢筋网),通过螺栓手孔设置内衬与管片的连接钢筋。该方式可以保证后期变化荷载作用下,管片与内衬共同受力,且用钢量少。

2.结构空间化设计方法与列车振动响应控制技术

盾构隧道采用管片拼装式衬砌,一般按平面应变问题处理。在软弱及软硬不均地层段,列车振动作用容易导致不均匀沉降,影响行车安全。所开发的盾构隧道结构空间化设计方法为:采用双层衬砌,并利用隧底填充混凝土设置钢筋混凝土纵梁,形成“管片+内衬+隧底纵梁”的空间结构体系,从而提高结构刚度,减少地层动应力与软土沉陷。该空间结构与常规单层衬砌结构相比,将隧底地层动剪应力与抗液化剪应力的比值从0.74降低到0.42,并降低竖向振动加速度35%以上,因动循环荷载产生的软土塑性变形小于20mm,保证了地层稳定性与轨道平顺性。

综合对比表明,狮子洋隧道建设条件复杂,技术难度大。本项目成果在诸多方面取得重大突破,总体达到国际领先水平,所建成的狮子洋隧道被称为“高铁技术与现代盾构技术完美结合的代表作”,极大推进了本领域科技进步,并为今后隧道向更长更大水深发展奠定了坚实基础。