一种超临界材料铣削切削力试验研究*

2018-02-05韩俊峰梁军华高宏力陈洪涛

韩俊峰 梁军华 高宏力 陈洪涛

(①四川工程职业技术学院,四川 德阳 618000;②西南交通大学机械工程学院,四川 成都 610031)

为适应低碳经济结构,火电机组发电效率要求不断的提升,传统机组将难以满足,因此国内新增的火电机组将以超临界或超超临界机组为主(最高使用温度为566 ℃~630 ℃;蒸汽参数24 MPa)。

超临界材料1Cr11Co3W3NiMoVNbNB是一种从日本日立公司引进的超临界机组用马氏体不锈钢。其为一种改良型Cr12%钢,在Cr12%钢基础上添加了Co、W等元素,使其在高温强度、持久性能等方面有了很大的提高,主要用于超临界汽轮机的叶片、螺栓、围带、转子等零部件的制造用材[1]。

切削力是金属切削过程中一个重要物理现象,切削力与切削热、刀具磨损、加工表面质量等息息相关,是计算机床功率、刀具及夹具等工艺系统强度的重要依据[2-6]。影响切削力的因素有许多,切削用量是其中一项重要因素。本文研究切削用量的改变对切削力作用,对于指导切削用量的选取和分析切削过程都有重要意义。

1 试验条件

(1)实验机床:加工中心VDL850D,主轴功率15 kW。

(2)实验刀具:成都英格数控刀具有限公司,φ30mm;可转位铣刀EM90-30LD15L200,刀片型号LDFT1504PDSR-33,所装刀片的个数为2个。

(3)冷却条件:嘉士多4K切削液。

(4)铣削方式:满刀切削宽度、顺铣。

(5)工件材料:1Cr11Co3W3NiMoVNbNB不锈钢,机械性能如表1所示。

表1 工件材料机械性能

屈服强度σs/MPa抗拉强度σb/MPa伸长率δ/%≥620≥885≥15断面收缩率ϕ/%冲击功Akv/J660°持久应力/h≥45≥107≥100

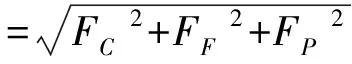

毛坯规格:φ125 mm×50 mm,外形为凸字形状,下部通过螺钉与测力台连接,上部凸台用于切削实验,见图1。

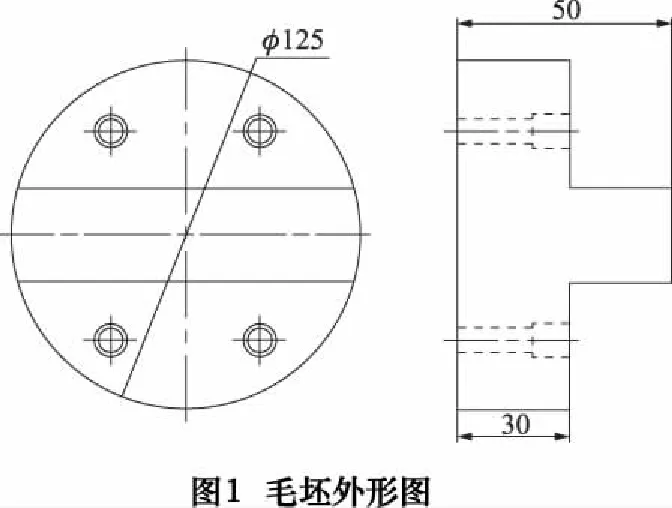

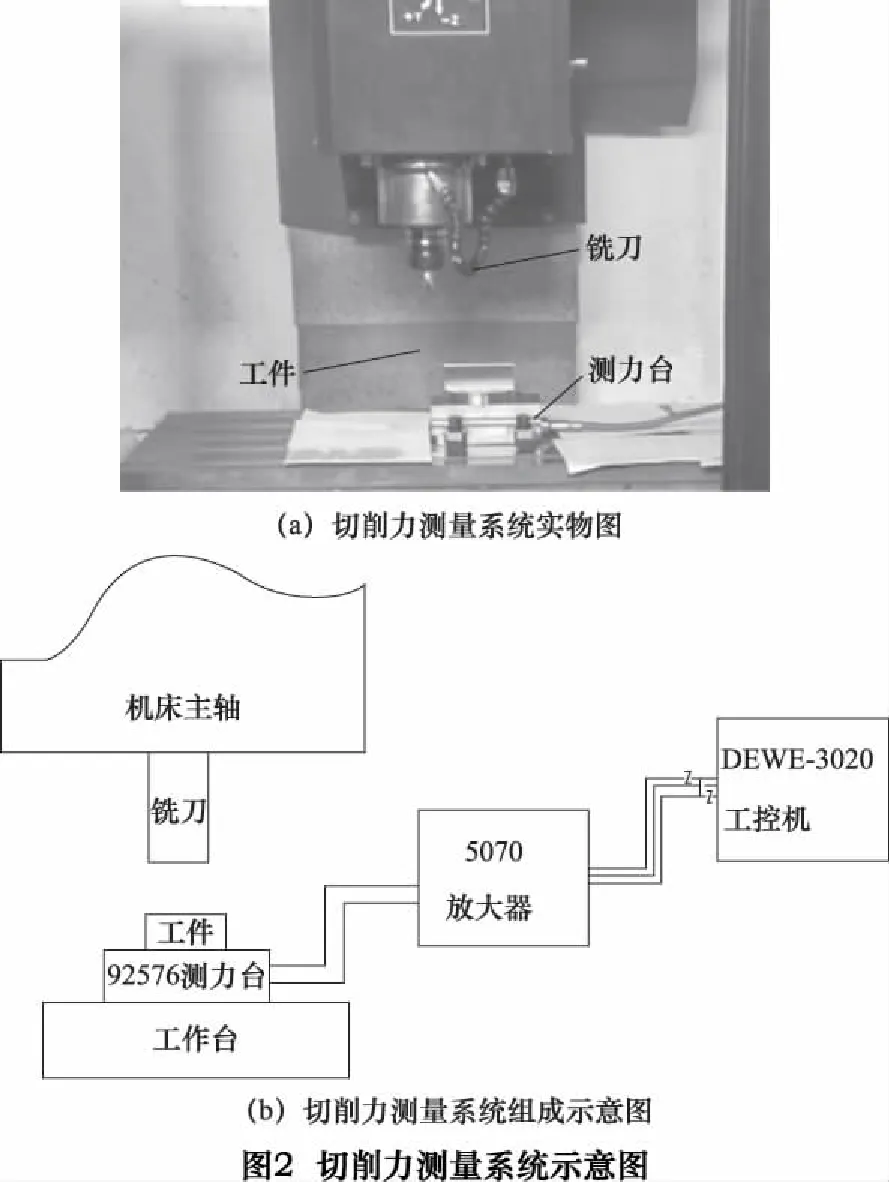

(6)切削力测量系统:奇石乐仪器仪表公司Kistler9257B测力仪、5070A电荷放大器、集16通道A/D转换卡和数据分析处理软件Dewesoft-6-se于一体的DEWE3020数字采集工控机,切削力测量系统如图2所示。该测量系统可测量铣削过程中主切削力FC(对应测力台的Fx)、进给力FF(对应测力台的Fy)和背向力FP(对应测力台的Fz)等三个方向的切削力。由测量系统测得三向分力,通过切削力合成计算公式可得到总切削力。

(1)

(7)试验方案:试验采用单因素实验法,即只改变切削用量的某一个参数,其余切削条件不变的情况下,对超临界材料1CrllCo3W3NiMoVNbNB进行铣削实验,研究切削用量变化对切削力的影响规律,并给出该种超临界材料粗铣时的参考切削用量。

2 试验结果及分析

切削力是指切削过程中作用在刀具或工件上的力,它是工件材料抵抗刀具切削所产生的阻力。切削力主要来源于3个方面:(1)克服切削层弹性变形的抗力。(2)克服切削层塑性变形的抗力。(3)克服切屑对刀具前面、工件对刀具后面的摩擦力。根据金属切削原理,有切削力指数计算公式[7]:

(2)

式中:F为切削力;C为与工件和切削条件有关的系数;x、y和z分别为背吃刀量ap、每齿进给量fz和切削速度vc的指数;K为各种因素对切削力的修正系数的乘积。

2.1 背吃刀量ap改变对切削力的影响

如图3所示,切削力随背吃刀量ap改变的变化规律(其中vc= 100 m/min,fz= 0.15 mm/齿,ap分别取0.1、0.5、1.0、1.5和2.0 mm)。

从图3可以看出,三向力的大小顺序为FC、FF和FP。对比各力曲线的斜率可知,背吃刀量ap对FC影响明显,几乎成比例关系,对FF的影响次之,对FP几乎没影响。总切削力F的变化规律与FC的变化规律相似。

背吃刀量ap对主切削力FC影响几乎成比例,原因是当切削速度和进给量保持不变,若背吃刀量增加一倍,则切削的切屑宽度、切屑与刀具前刀面接触的面积都随之增大一倍,从而使得切削过程中I变形区变形抗力和刀具前刀面上摩擦抗力增大,故主切削力FC增大,几乎与背吃刀量成正比例增大。

但当背吃刀量ap超过一定程度时,二者逐渐呈现非线性关系[1]。因为背吃刀量增大的同时会引起切削热增多,使得刀屑面温度升高、导致摩擦系数减小,使得主切削力部分减小。

背吃刀量ap增加使得切削面积增加,进给阻力增大,故进给力FF增大;背吃刀量ap引起的切削层金属、切屑的变化对背向力FP影响很小,如图3所示FP的变化很小。

2.2 进给量fz改变对切削力的影响

如图4所示,切削力随进给量f改变的变化规律(其中vc=100 m/min,ap= 1.0 mm,fz分别取0.05、0.10、0.15、0.20和0.25 mm/齿)

从图4可以看出,三向力大小顺序为FC、FF、FP。各力随进给量的增大成增大趋势,变化趋势与改变背吃刀量相似,但没有背吃刀量的作用那么明显。对比各力曲线的斜率可知,进给量对FC影响大些,对FF、FP的影响较小。

影响原因分析:(1)进给量增加,切削的切屑厚度增厚,切屑的变形抗力增大,故切削力FC、FF、FP也随之增大。(2)进给量增加,虽然切屑的厚度增大,但切屑的宽度未变,切屑与前刀面的接触面积未变,故切削力随着进给量增加而增大,但没有背吃刀量增加的迅速。(3)刀具在制造以及刀尖强度方面的问题,刀尖处必然有刀尖圆弧的存在,切削过程中刀尖圆弧随着切削的旋转运动和切削进给的移动,会使工件上产生残余的未切削材料。其他因素不变,进给量增加,单位时间两刀尖移动的距离增大,则工件上残留面积将增大,工件残留部分材料对刀具的挤压力也会增大,其可以部分抵切削力[5],故进给量对FF、FP的影响较小些。

2.3 切削速度的改变对切削力的影响

如图5所示,切削力随切削速度vc改变的变化规律(其中fz= 0.15 mm/齿,ap=1 mm保持不变,vc分别取50、100、150、200和250 m/min)

从图5可以看出,三向力大小依次为主切削力FC,进给力FF,背向力FP。对比各力曲线的斜率可知,vc对FC影响明显,对FF的影响次之,对FP的影响较小。切削速度对切削力的影响比较复杂,刚开始增大,随后趋于减小。

当vc在<100 m/min低速段时,随着vc增大,切削力增大。原因是随着切削速度的增加,切屑底层新生的表面与刀具前刀面接触的时间减小,切屑的滞留层会嵌入凸凹不平的前刀面中,形成全面接触,使得切削阻力增大, 另外由于此材料属于不锈钢,不锈钢在低速切削时容易形成积屑瘤,粘结刀具,也使得切削力增大。

当vc在100~200 m/min时,随着vc增大,切削力减小。原因是随切削速度增大,切削温度继续升高,超过一定温度时,在切削温度的作用下,在第Ⅰ变形区切削层金属变形系数和摩擦系数减小,剪切角增大,使切削力减小;在第Ⅱ变形区刀屑平均温度升高,引起刀屑平均摩擦系数的减小,进而导致切削力减小[2]。

当vc在200~250 m/min时,随着vc增大,切削力也在减小,但减小的斜率相对变小了,原因是随着切削区温度进一步升高,工件的回弹加剧,使得工件与刀具后刀面的挤压和摩擦加剧,增大了背向力和进给力,从而使切削力减小的斜率相对变小了[3-4]。

如图5所示FF随vc的变化与同FC,先增大后减小;切削速度对FP基本没有影响。

2.4 粗铣加工时切削用量的选取

粗加工阶段主要目的是去除多余金属材料,铣削加工金属去除率公式[6]:

Q=(ap×ae×fz×z×n)/1 000

(3)

式中:Q为金属去除率,cm3/min;ap为背吃刀量,mm;ae为侧向吃刀宽度(粗加工以及本文实验采用满刀切宽)fz为每齿进给量,mm/齿;z为铣刀齿数,n为机床主轴转速n=Vc×1 000/(πD),r/min。从公式看出提高切削用量可以提高金属去除率。

粗加工时应尽量选择较大的背吃刀量,以减少走刀次数,提高金属去除率。在考虑机床功率、刀具强度以及工艺系统刚度的条件下,粗铣该超临界材料建议ap取1 mm左右。

粗加工时增大进给量带来的加工表面质量下降的问题,影响不大。但增大进给量会增大切削力,在考虑机床进给机构、铣刀杆刚度以及刀具耐用度的条件下,粗铣该超临界材料建议fz取0.15 mm/齿左右。

增大切削速度切削力减小的同时又会带来机床主轴功率消耗剧增、刀具磨损加剧等不利因素,粗铣该超临界材料建议vc取120 m/min左右。

3 结语

(1)在本文所选试验参数条件下,切削用量改变对切削力影响的大小顺序为背吃刀量ap、每齿进给量fz、切削速度vc。

(2)背吃刀量ap在0.1~2 mm范围内增大,三向力增大,ap对FC影响明显,对FF的影响次之,对FP的影响不明显,总切削力F的变化规律与FC的变化规律相似。

(3)进给量fz在0.05~0.25 mm/齿范围内增大,三向力增大,但三力的增大程度不同,fz对FC影响明显,对FF、FP影响较小。

(4)切削速度vc在50~100 m/min范围内增大时,三向力增大,vc在100~250 m/min范围内增大,三向力缓慢减小,vc对三向力影响大小依次为FC、FF、FP。

(5)根据本文实验,综合考虑加工效率以及机床、刀具等工艺系统因素,超临界材料1Cr11Co3W3NiMoVNbNB在钢粗铣加工时切削用量采用vc≈120 m/min,fz≈0.15 mm/齿,ap≈1 mm。

[1]陈洪涛,黄遂,傅攀,等.切削条件对超临界材料加工影响规律研究[J].制造技术与机床,2010(6):86-89.

[2]严文杰.基于17-4PH叶片钢的切削力数学建模研究[J].工具技术,2015,49(4):23-26.

[3]滕树新,黄艳玲.基于正交试验的叶片钢铣削力研究[J].机械制造,2013,51(12):56-58.

[4]刘衣昌.42CrMo高强度钢高速铣削过程中切削力和切削温度的研究[D].衡阳:南华大学,2015: 30-32.

[5]李炳林.不锈钢加工中切削力分析预测研究[D].武汉:华中科技大学,2012: 35-40, 89-91.

[6]刘强,张弘弢,董海,等.涂层硬质合金刀具切削奥氏体不锈钢切削力的试验研究[J].工具技术,2008,42(4):22-25.

[7]韩文强,何辉波,李华英,等.影响40Cr钢切削力的主要因素研究[J].西南大学学报:自然科学版,2013,35(6):109-116.