多激光束选区熔化成形技术研究*

2018-02-05刘正武侯春杰王联凤朱小刚

刘正武 侯春杰 王联凤 朱小刚

(上海航天设备制造总厂,上海复杂金属构件增材制造工程技术研究中心,上海200245)

激光选区熔化技术(selected laser melting,SLM) 是金属增材制造领域的重要部分, 可以在无需任何模具和工装夹具的条件下,利用光纤激光束逐层选择性地熔化微细金属粉末,制造任意复杂结构、尺寸精度达千分之一、接近全致密的金属零件[1-3]。但是,现有的SLM成形大幅面零件容易产生球化、翘曲变形及裂纹等缺陷[4-6],SLM金属零件的致密度、组织均匀性和力学性能等综合性能还不能完全达到锻件的水平[1]。

多激光选区熔化技术可有效地减小零件内应力、翘曲变形,减少球化及裂纹等缺陷[5-6],成形工艺性好、制件性能优良、材料利用率高、适用性广和可直接制造具有复杂形状的金属零件等优点,尤其是适用于制造航空航天、汽车等领域具有复杂形状的零部件[4, 7],具有广阔的应用前景和广泛的应用范围。

本文进行了多激光束选区熔化成形系统研制工作,采取模块化的方法对各个分系统进行深入研究,并应用了多种创新性技术,成功研制出多激光束选区熔化成形设备。经过后续工艺研究,成形出高性能典型样件。

1 新型三激光束选区熔化成形系统研制

1.1 多激光束选区熔化成形系统原理

多激光束选区熔化成形系统采用两套激光光路系统,如图1所示。金属粉末熔化前采用CO2激光对待成形的粉末层进行选择性预热,以减小粉末层的温度梯度;再用一束高能束激光将粉末材料选择性熔化;最后再用CO2激光对已成形工件表面进行重熔抛光处理,以减小成形工件的表面粗糙度值和成形件内应力。通过光纤激光器与CO2激光器的双激光协同扫描,解决了单激光一步成形引起的残余应力大、变形开裂等难题,在保证制造效率的同时,提升了工件性能和表面质量。

1.2 铺粉与送粉系统设计

针对SLM 成形精度控制技术难题,开发了高精度铺送粉机构,如图2所示。采用精密双导轨支撑结构,保证铺粉过程的平稳及粉床工作面的精度;同时采用高精度伺服电动机作为工作缸和送粉缸的驱动部件,采用精密丝杆作为他们的传动部件,从而保证工作缸和送粉缸的运动精度。铺粉过程中,电动机驱动铺粉辊自转,相比刮刀式等铺粉机构,铺粉辊与粉末及工件间的滑动摩擦可有效减小铺粉阻力,从而减小铺粉装置振动幅度,提高铺粉的平整度,保证打印的工件满足技术指标要求。

1.3 双激光光路系统设计

双激光光路系统是多激光选区熔化成形系统的关键重要组成部分,如图3所示。首先,通过计算选型光学组件、优化光路设计以及调教光路系统等方法实现两套光路系统的焦平面与成形平面精确重合;其次,通过中断和时序设计,实现两束激光的协调控制,实现预热后在短时间内完成熔化,以减少成形过程中产生的热输入,从而减小成形件的内应力;最后,通过对两个激光光路系统的按需异步控制实现“预热-熔化-光整”的三步成形工艺。

1.4 控制系统设计

多激光束选区熔化成形系统控制系统界面设计框架图如图4所示。由图4可以看出,控制系统主要包括:(1)光路系统控制,主要用于光纤激光系统与CO2激光系统的运行控制、振镜扫描仪XY方向运动控制、动态聚焦镜Z方向运动控制以及两套光路系统的协同控制等;(2)电动机与逻辑控制,主要用于铺粉与送粉系统中成形传动系统的控制,采用控制板卡PCI-1245对成形传动系统的伺服电动机进行控制,并使用PCI-1756-AE进行逻辑输入输出控制;(3)气动系统控制,主要用于SLM成形过程中成形腔的气氛控制,通过对成形腔体内的氧气含量进行检测,同时对腔体内部的气体压力进行检测,将含氧量和腔体压力通过模拟数据采集卡反馈至PC设备之中,进行抽真空或充入氩气,最终实现成形腔内氧含量低于0.1%。

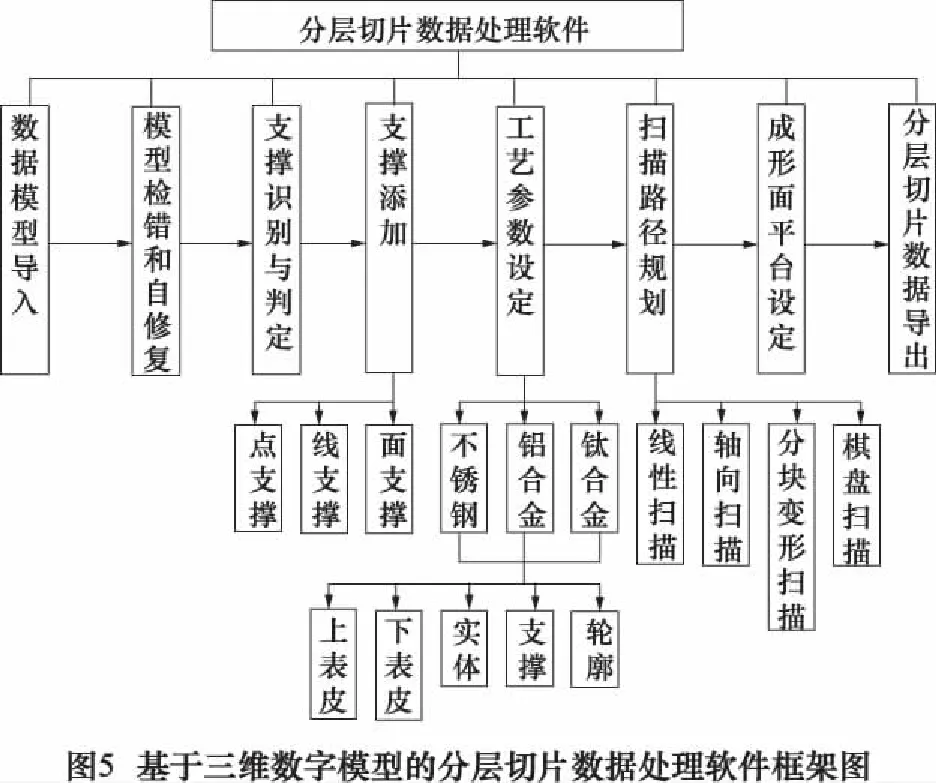

1.5 分层切片数据处理软件开发

针对大面积成形范围激光难以得到有效控制的技术难题,进行了分层切片数据处理软件的自主开发,软件框架图如图5所示。通过后台核心算法的开发实现三维模型分层切片处理,具体包括数据模型导入、模型自检错与自修复、悬空面等支撑面自识别与判定、工艺支撑的添加、工艺参数的设定、扫描路径规划、成形前平台设定以及分层切片数据导出等。融入部分工艺信息的扫描路径规划算法开发[8],解决了内应力大、翘曲变形大、致密度低、精度低的难题,实现了大面积成形范围的均匀扫描,大大提高工件的成形精度、表面光洁度及致密度,减小翘曲变形,使得SLM成形件更容易进行后处理。

2 工程应用

经过对多激光束选区熔化成形系统中涉及的多个关键系统进行深入研究,成功研发出多激光束选区熔化成形设备,如图6所示。表1为多激光SLM设备与单激光SLM设备成形316L不锈钢零件性能对比。由表1可以看出,多激光束SLM设备成形的不锈钢成制件性能全面优于单激光束SLM设备成形制作。此外,采用多激光选区熔化成形设备打印了航空发动机叶轮,如图7所示。

表1 单激光与多激光 SLM成形316L不锈钢零件性能对比

设备类型致密度/(%)拉伸强度/MPa屈服强度/MPa延伸率/(%)多激光束SLM设备99769060038雷尼绍单激光束SLM设备99166257430

3 结语

通过研究多激光束选区熔化成形系统,采用新型双束激光复合扫描成形方法,消除金属熔化成形过程中的内应力,较少球化、裂纹等缺陷,成功研制多激光束选区熔化成形设备。保证了零件成形质量与精度,缩短了研发周期,降低了研发成本。

[1]王华明.高性能大型金属构件激光增材制造:若干材料基础问题[J].中国激光, 2014,35(10): 2690-2698.

[2]吴峥强.金属零件选区激光熔化快速成型技术的现状及发展趋势[J].热加工工艺,2008(13): 118-121.

[3] 刘正武,程序,李佳,等.激光增材制造05Cr15Ni5Cu4Nb沉淀硬化不锈钢热处理工艺研究[J].中国激光,2017:149-156.

[4] 朱小刚,孙靖,王联凤,等.激光选区熔化成形铝合金的组织、性能与倾斜面成形质量[J].机械工程材料,2017(2): 77-80.

[5] 张格,王建宏,张浩.金属粉末选区激光熔化球化现象研究[J].铸造技术,2017(2): 262-265.

[6] 张凯,刘婷婷,张长东,等.基于熔池数据分析的激光选区熔化成形件翘曲变形行为研究[J].中国激光,2015(9): 135-141.

[7] 卢建斌,杨永强,王迪,等.选区激光熔化成型悬垂面质量的影响因素分析[J].激光技术, 2011,35(2):148-151.

[8] 孙全平,梁元凯,冯春梅,等.316不锈钢选区激光熔化成形工艺优化[J].热加工工艺,2016(16): 65-68.