重型深孔钻镗床床头箱体孔距测量—检套检棒的设计

2018-02-05谭德宁张志恒仇志鹏王兴维

谭德宁 张志恒 仇志鹏 王兴维

(德州三嘉机器制造有限公司, 山东 德州 253000)

对于重型卧式深孔钻镗床,如TS21100和TS21160型等,床头箱体孔系尺寸规格都比较大,笔者公司目前还没有很好的检测方法,只能采用传统的检套、检棒办法来测量。对于床头箱体,一般都测量孔径尺寸、表面粗糙度、孔距尺寸(平行)和主轴孔端面跳动,而孔距尺寸(平行)和主轴孔端面跳动只能依靠检套、检棒来测量,不能定量的检测真实数据的大小。

这里提出了一种能自动消除间隙的检套、检棒结构图,彻底解决床头箱体孔系测量不准的问题,降低了齿轮啮合的噪声。

1 床头箱体孔系分析

现在以TS21160型重型卧式深孔机床为例,来说明孔系的测量。

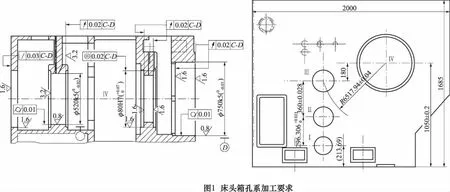

如图1所示,可以看出Ⅳ轴定位孔精度要求和孔距允差。这样的孔系属于大孔范围,尺寸为φ520k5 mm、φ580H7 mm和φ750K5 mm。如果采用检套与之配合,间隙小于0.03 mm根本装不上,所以,孔越大越不好用检套来测量。这可以从国家标准的尺寸公差表上体现:尺寸越大,公差也越大。尺寸公差提得比较严,到了5级精度,如果镗模设计、制造和装配得不好,就无法保证5级孔的加工和圆柱度0.01 mm的要求。从Ⅳ轴孔系可以看出:定位孔主轴孔端面跳动有6处要求0.02 mm。Ⅲ轴和Ⅳ轴的孔距为657.94±0.04 mm,这个数据本身就不合理,如果两个啮合齿轮节径公差都做到名义值0上,孔距在名义值-0.025 mm上,那么齿轮就过盈配合产生干涉。为了保证齿轮的正常啮合,一般啮合齿轮节径公差都做到名义值-0.03 mm上,孔距为名义值+0.02 mm上,这样啮合齿轮为间隙配合,床头箱工作起来就会产生“哄咔、哄咔”的响声;Ⅲ轴和Ⅳ轴的孔距公差提到657.94±0.02 mm比较合理,可是一般厂家又干不了。对镗模、镗杆进行改进设计,笔者公司已经能够满足孔距±0.02 mm的加工能力。对于Ⅱ轴和Ⅲ轴的孔距为360±0.028 mm,这个数提的比较适中,因为有一对双联滑移齿轮在此配合,间隙过小不容易操作。对于Ⅰ轴和Ⅱ轴的孔距为236.306+0.023 mm,为单向公差,公差带比较小,保证了啮合齿轮低噪音的问题,设计合理。

2 床头箱体孔系测量

对于φ340 mm以下的孔系,采用检套、检棒测量可以。传统的检测方法用在大孔上,检测误差会比较大。

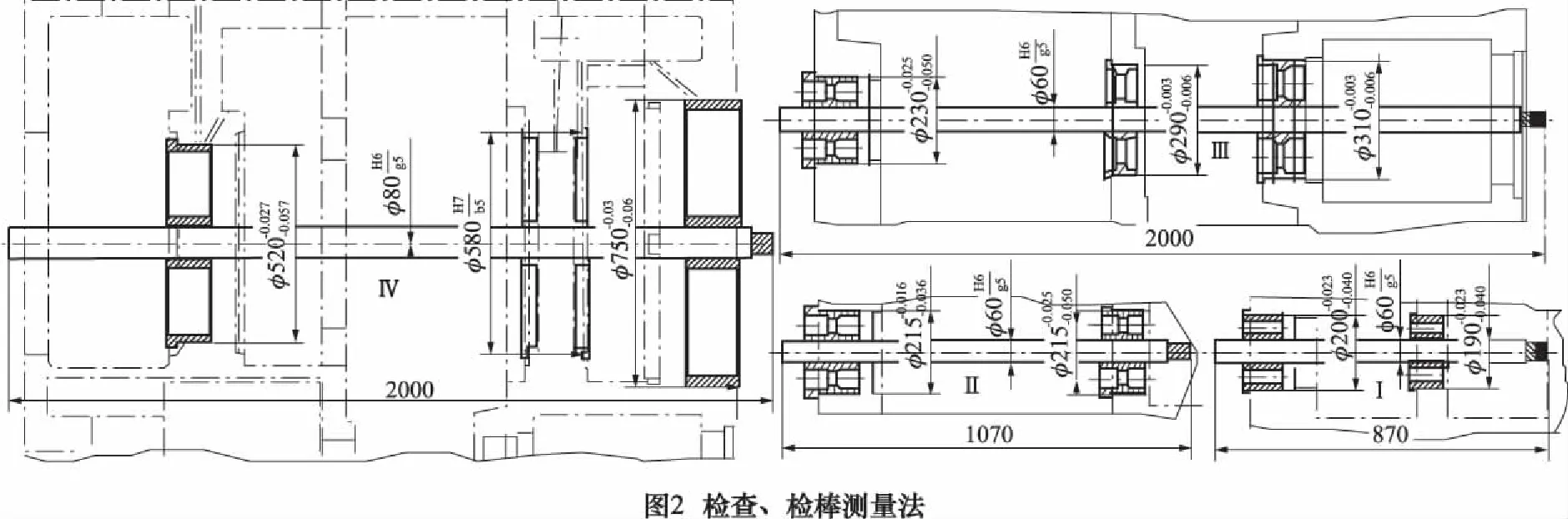

如图2所示,图中列出了Ⅰ、Ⅱ、Ⅲ、Ⅳ轴的测量方法,利用整体检套置于床头箱体孔中,再将检棒插入检套中,这样就可知同一个轴系各孔的同轴情况,如果检棒插入检套中很轻便且检棒回转自如,说明同轴度很好,反之,同轴度不好;同时可以通过用量块当对板来检测两轴间的孔距和平行,方法是分别测量两侧孔距尺寸,然后根据两侧之间的轴向距离,便可换算出每米上的平行度误差。

对于Ⅳ轴孔系,检套与箱体孔配合间隙不小于0.03 mm,检棒与检套采用φ80H6/g5的配合,最小间隙0.01 mm,最大间隙0.042 mm,取平均值为0.025 mm,那么Ⅳ轴孔系带来的检测误差为0.055 mm;对于Ⅲ轴孔系,检套与箱体孔配合,间隙不小于0.025 mm,检棒与检套采用φ60H6/g5的配合,最小间隙0.01 mm,最大间隙0.042 mm,取平均值为0.025 mm,那么Ⅲ轴孔系带来的检测误差为0.05 mm;对于Ⅱ轴孔系,检套与箱体孔配合,间隙不小于0.02 mm,检棒与检套采用φ60H6/g5的配合,最小间隙0.01 mm,最大间隙0.042 mm,取平均值为0.025 mm,那么Ⅱ轴孔系带来的检测误差为0.045 mm;对于Ⅰ轴孔系,检套与箱体孔配合,间隙不小于0.016 mm,检棒与检套采用φ60H6/g5的配合,最小间隙0.01 mm,最大间隙0.042 mm,取平均值为0.025 mm,那么Ⅰ轴孔系带来的检测误差为0.041 mm。

从上面的数据分析可知:Ⅲ轴和Ⅳ轴的孔距测量时,间隙产生的误差为0.055+0.05=0.105 mm,无法精确检测孔距657.94±0.04 mm的要求;Ⅱ轴和Ⅲ轴的孔距测量时,间隙产生的误差为0.05+0.045=0.095 mm,无法精确检测孔距360±0.028 mm的要求;Ⅰ轴和Ⅱ轴的孔距测量时,间隙产生的误差为0.045+0.041=0.086 mm,无法精确检测孔距236.306+0.023 mm的要求。从图1可知,Ⅰ、Ⅱ、Ⅲ轴系是垂直排列的,好像检套在重力的作用下都落到了最低点,可以近似测量孔距尺寸,实际是行不通的,因为3个孔间的配合间隙不同,再有实际加工的床头箱体孔既可能大也可能小,导致检棒插入检套中既可能抬头也可能低头,导致测量不准;再有检套本身存在外圆与内孔的同轴度误差和尺寸上限和下限的不同;最后是检棒与检套的间隙,再用量块塞对板测量,检棒会上抬,数值显然是不准确的。

3 床头箱体孔系的改进测量

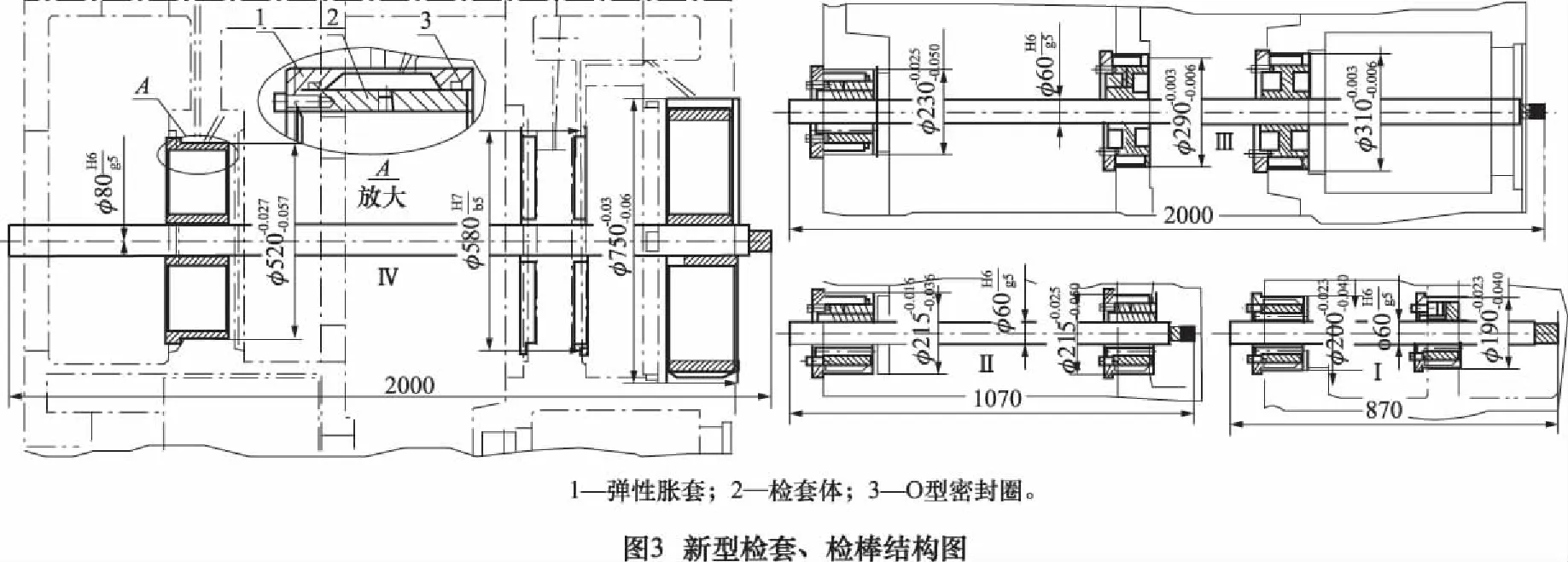

如图3所示,Ⅰ、Ⅱ、Ⅲ、Ⅳ轴的检套全部采用能自动消除间隙的自定心夹紧机构测量,它们的结构是相同的。如图3中Ⅳ轴孔录A部放大图所示,检套由弹性胀套1、检套体2和O型密封圈3等组成。弹性胀套1在中部开有凹槽,是容纳液压油的空腔,空腔两侧有O型密封圈槽供安装O型密封圈3用,弹性胀套采用45#钢做材料;检套体2为检套的骨架,结构与图2所示的检套相同,采用HT200做材料;弹性胀套1与检套体2采用过盈配合,安装时采用冷装的方法压入。检套体2上开有锥管螺纹,高压油枪可从此处打入高压油,然后由单向阀密封,使弹性胀套1胀紧在床头箱体孔上,自动消除配合间隙,定心精度可达0.005 mm;当测量完毕后,可通过放油塞将高压油卸载,便可将该新型检套拆下。该结构可保证各轴系的间隙≤0.02 mm,保证了检测孔距的尺寸精度。优点如下:

(1)结构简单实用,自定心精度高,精度可达0.005 mm。

(2)无论镗削后内孔直径处于上差还是下差,都能实现自动定心。

(3)装配方便、轻松,与内孔的间隙可达0.1 mm,不再用重器敲打。

(4)对于大孔测量,测量精度能准确反映实际情况。

4 床头箱体主轴孔垂直度的改进测量

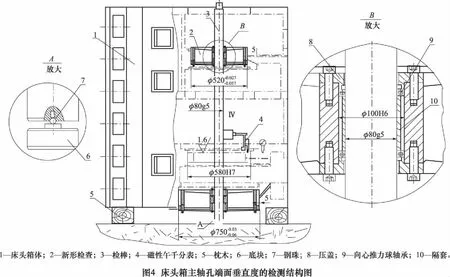

为了准确地测量床头箱体主轴孔端面的垂直度,必须使检棒径向、轴向定位准确,才能达到准确测量的要求。

如图4所示,该结构为新型测量结构图,从图1可知主轴孔端面跳动有6处,要求0.02 mm,它们的检测方法都是相同的。现在以图4所示为例进行说明,床头箱体1立放在枕木5上,首先,检套2采用自定心夹紧由液压锁紧在床头箱体1主轴孔上,结构同图3所示;其次,如图4中A部局部放大所示,在检棒的下端地面上安置一个底块6,检棒的中心孔内焊接有一个钢珠7,直径为8 mm,使钢珠7与底块6上面点接触,这样就保证了检棒在旋转过程中轴向窜动最小;最后,检棒3与新型检套2之间采用滚动轴承定心结构,如图4中B部放大所示,松开压盖8上的4个螺钉,将检棒3插入检套2中,然后在锁紧压盖8上的4个螺钉,使向心推力球轴承9锁紧,φ80H6/g5 mm配合产生≤0.003 mm间隙配合,φ100H6/g5 mm配合产生无间隙配合,这样检棒和检套之间既能旋转又能间隙小,定心精度是最高的。利用磁性表座的V型结构,将磁性千分表4吸附在检棒3,千分表指针打在被测的主轴孔端面上,慢速旋转检棒即可显示千分表在一圈内的数值变化,最大与最小差值便是端面的跳动量,这种测量方法消除了原有结构的间隙影响,使测量数值更加准确。

5 结语

本文通过对检套、检棒的改进设计,在重型深孔钻镗床箱体大孔上定量地分析了孔距测量和端面垂直度测量现有结构和改进结构的差别,新型检套检棒能满足精度检测要求,降低齿轮啮合的噪声。

[1]袁哲俊, 刘华明.金属切削刀具设计手册[M].北京:机械工业出版社,2008.

[2]朱耀祥,浦林祥.现代夹具设计手册[M].北京:机械工业出版社,2010.

[3]LO01513-02011孔系检具图册[Z].德州三嘉机器制造有限公司,2015.