模拟实际工况丝杠导轨可靠性试验台设计试验*

2018-02-05鲁苑凯宋现春徐加垒姜洪奎李彦凤许向荣

鲁苑凯 宋现春 徐加垒 姜洪奎 李彦凤 许向荣

(山东建筑大学机电工程学院,山东 济南 250101)

滚珠丝杠副和导轨是数控机床的关键部件,其质量很大程度上决定了数控机床质量的优劣。近些年国内关于滚珠丝杠副和导轨的研究方法层出不穷,通过不同手段来研究丝杠和导轨的精度、摩擦力、可靠性、直线度等性能参数,但是这些研究主要是单一的针对丝杠或者导轨进行研究,这些研究成果具有一定的参考价值。但是在实际生产中工况复杂,作用于导轨和丝杠上的力在不断变化。为了能够得到更加接近实际工况的数据,研发了模拟实际工况丝杠导轨可靠性试验台。

1 可靠性试验台设计方案

可靠性试验台的基本原理是对丝杠和导轨进行模拟实际工况的加载,即模拟在实际加工过程中丝杠受到不断变化的轴向力以及导轨受到周期性变化的作用力,从而得到丝杠和导轨在实际工况下的可靠性数据。该试验台主要由控制系统、液压加载系统、测量系统三部分组成[1]。控制系统采用先进的西门子828D数控系统,可以准确控制丝杠的运行与液压系统的压力变化,上位机软件采用LabView编写,各项检测数据经计算机处理后可保存并输出检测报告。液压加载系统使用4个液压缸实现水平、竖直和轴向的加载力,通过控制系统调节比例阀控制压力变化以模拟实际加工过程中丝杠受到的不断变化的轴向力以及导轨受到的不断变化的竖直压力和水平方向的应力。在线测量系统可以在系统运行时对导轨的温度、振动等数据进行实时检测与显示处理。该试验台结构示意图如图1所示,轴向液压缸所在位置为前侧,伺服电动机所在位置为后侧,伺服电动机通过转矩/转速传感器连接挠性联轴器然后连接丝杠,丝杠的螺母通过螺钉安装在螺母座上,工作台与螺母座相连接,丝杠转动时可带动螺母与工作台同步运动。前侧液压缸通过拉压传感器与工作台相连接,导轨液压加载测力传感器安装在龙门架与工作台之间,龙门架与工作台通过4个连杆相连接,可同步运动,工作台下方导轨为试验导轨,试验导轨安装在可以快速更换的安装基体上,龙门架下方导轨为机床的工作导轨,工作导轨将龙门架固定在机床上并沿导轨做直线运动。

运行时,伺服电动机带动丝杠转动,工作台在螺母座的带动下一起运动,前侧液压缸加压,产生推力或拉力作用在工作台上,通过工作台实现对丝杠的轴向加载。龙门架与工作台的相对位置保持固定,控制两者之间的3个液压缸实现对导轨的不同方向的加载。试验台实物照片如图2所示。

1.1 液压加载系统设计方案

常见的加载方式主要以机械加载、电加载和液压加载为主,但大多为恒力加载且需要手动操作,改变加载力时需要先停止试验台的运行才能改变加载力,费时费力,调节不够灵活[2]。为实现模拟实际工况的加载方式,试验台采用前侧液压缸实现对试验丝杠的轴向加载,液压缸的拉压力可由拉压传感器传输至电脑,其拉压力由比例伺服阀连续可调;导轨加载通过安装在工作台和移动龙门架之间3个加载油缸(左右两侧2个、上侧1个)实现,加载力大小由比例伺服阀连续可调。该加载系统可以在不停机的状态下实时进行压力调节,可根据提前编写的程序连续调节压力,程序运行后不需要人员在现场进行调压操作。液压加载系统原理图如图3所示。

导轨3个加载油缸规格相同,都为缸径φ80 mm,行程100 mm,工作压力4 MPa,可产生2 t压力,滚珠丝杠轴向加载油缸缸径φ80 mm,活塞杆外径φ45 mm,行程1 200 mm,工作压力4 MPa,可产生2 t压力。4个油缸通过数控系统编程给予比例伺服阀不断变化的模拟电压,便可以模拟实际加工中不断变化的横向力和轴向力。

1.2 测量系统设计方案

导轨加载力测量系统传感器使用GY-2型轮辐式称重传感器,显示导轨受到的横向压力;丝杠加载力测量系统传感器使用AMS-1型号传感器,该传感器是采用S型梁结构,拉、压力均可用之测量,可实时显示丝杠受到的轴向载荷,导轨副温升测量系统选用的是pt100温度传感器[3]。

上位机采用LabView编程,主要实现参数设置、数据实时采集与显示、数据与图像保存、试验报告打印等功能。使用流程如图4所示。

该测量系统可以实时显示试验台运行时丝杠受到的轴向力以及导轨受到的加载力并将数据处理为曲线图,直观的显示压力变化,同时检测丝杠和导轨运行时的温度变化,并为试验台下阶段升级提供软件保障。

2 模拟实际工况运行测试

为验证模拟实际工况丝杠导轨可靠性试验台的检测准确性与可靠性,现进行对比试验,对比内容为该试验台加载运行后丝杠导轨的性能与实际生产使用的机床上丝杠导轨的性能。

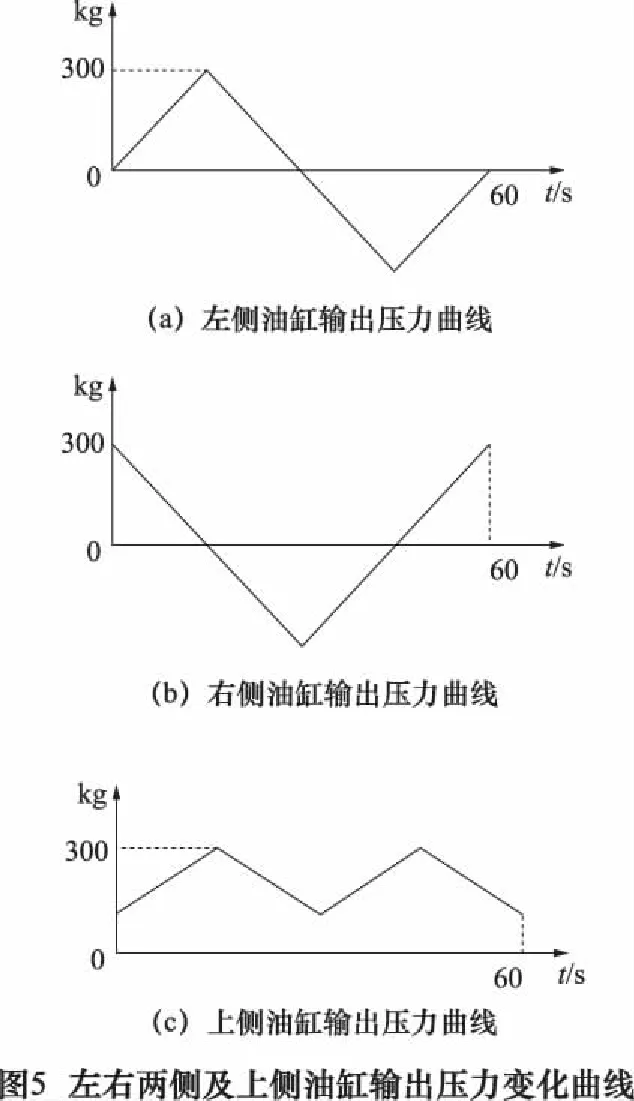

选取两根型号为GD4010×2000的丝杠,在检测完摩擦力矩和运动精度后,分别安装在试验台和生产用的机床上,设置其实际移动量为1 000 mm,两副型号为DA35AL的滚动直线导轨副检测完摩擦力后分别安装在上述试验台和机床上。实际加工过程中,如车削、铣削等,丝杠和导轨受到的力是不断变化的,为模拟实际工况中丝杠和导轨受到的力,对液压系统进行编程,左右两侧及上侧油缸输出压力如图5所示。

运行过程中前侧液压缸的液压杆随丝杠的螺母一起运动,通过伺服阀调节液压缸压力使之产生压力给丝杠进行加载,液压缸输出压力变化曲线如图6所示。

对液压系统编程调试无误后,进行加载跑合试验,记录跑合距离。对实装试验机床开机进行铣削加工,通过控制柜控制机床的跑合距离。控制机床和试验台运行速度相同,跑合1 000 km后,将丝杠和导轨分别取下,同时从机床上取下同样运行1 000 km的丝杠和导轨,分别检测螺母与丝杠的摩擦力矩和运动精度,以及导轨与滑块的摩擦力。

将丝杠安装在摩擦力检测试验台上,丝杠的摩擦力矩检测原理如图7所示。

丝杠在空载状态转动,丝杠螺母之间的摩擦力将通过摆杆转换为对压力传感器的压力,因θ非常小,cscθ≈1,因此丝杠的摩擦力矩为M=L×FN。

滚珠丝杠副摩擦力矩使用平均值表示,试验检测记录如表1所示。

表1 滚珠丝杠副摩擦力矩检测记录

试验台机床(正/反)摩擦力矩/(N·m)132/15131/15

滚珠丝杠副的运动精度检测采用3 m激光测量仪进行检测,其检测数据准确反应灵敏。滚珠丝杠副运动精度用最大行程1 000 mm的变动量表示,试验检测记录如表2所示。

表2 滚珠丝杠副运动精度检测记录

试验台机床最大行程变动量/μm794759

从表1数据看,跑合1 000 km后,丝杠在试验台和机床上的摩擦力矩几乎相等,运动精度差值在1 μm以内,检测结果有效。

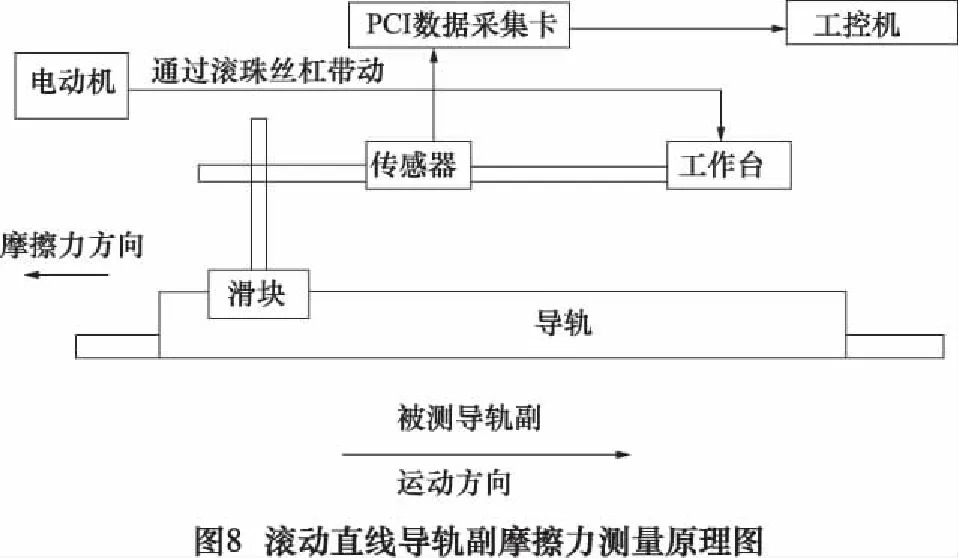

将导轨安装在直线导轨副加载试验台上,在空载的情况下通过拉压传感器拉动导轨匀速运动,通过计算机读取传感器测量值,便可得到导轨副的摩擦力,其检测原理如图8所示。

导轨滑块摩擦力检测数据如表3所示。

表3 导轨滑块摩擦力检测记录

最大摩擦力/N最小摩擦力/N平均摩擦力/N变动量范围/N试验台152810171225511机床15039851241518

可以看出,导轨试验台的加载试验后测量结果与机床实际加工后的测量结果基本相同,可判断检测结果有效[4]。

3 结语

通过对比丝杠和导轨分别在模拟实际工况丝杠导轨可靠性试验台上运行1 000 km和在机床上实际生产加工运行1 000 km后的检测数据可以发现,试验台变力加载后的试验数据与实际生产的试验数据基本一致,说明该试验台模拟实际工况的加载方式能够有效模仿实际生产加工所产生的变力,具有实际使用价值。对于该试验台的研究还处于初始阶段,有待对试验台进一步改进并且进行大量的对比试验与分析论证,希望能够为滚动部件的发展做出贡献。

[1]宋现春,刘剑,王兆坦,等.高速滚珠丝杠副综合性能试验台的研制开发[J].工具技术,2005,39(3):34-36.

[2]高巍.液压加载系统设计与调试[J].山东工业技术,2016(3):47-48.

[3]张明鑫,程寓,何博侠,等.滚珠丝杠动态特性参数识别试验台的设计[J].机械设计与制造,2013(6):8-10.

[4]陈兆钦,徐淑俭,宋现春,等.滚动直线导轨副静刚度试验装置设计[J/OL].机械工程与自动化,2017(2):1-3.