吊放声呐绞车吊缆振动分析

2018-02-05张同喜龚方友

张同喜 龚方友

中国船舶重工集团公司第715研究所,杭州,310000

0 引言

航空绞车在军用领域应用广泛,是吊放声呐探测系统的重要组成部分,主要用于航空声呐的吊放和回收,其操作简单,自动化程度高。由于反潜直升机处于海洋环境中,在恶劣的海况下,机身摆动较为剧烈,这不仅会降低声呐的投放精度,还会导致吊放电缆及声呐设备的损伤[1],因此对航空声呐吊放系统进行振动分析,对航空绞车的作业有积极作用。

航空绞车吊放系统包括吊头、吊缆、吊物(声呐),在机身和风速等影响下,吊缆和吊物的运动包含有复杂的非线性现象[2]。为了便于分析绞车吊放系统的运动规律,从而描述出绞车作业时吊缆的实时运动形态,可以将其运动分解为吊物的摆动以及吊缆受激励下的振动。吊物摆动可以分为单摆模型[3-4]和空间球摆模型[5]。CHIN等[6]用弹性球摆来模拟吊重,对悬挂吊重的摆动进行了分析;HENRY等[7]建立了一个集中质点组成的平面单摆模型,对吊重的摆动进行分析;董秋艳等[8]对起重船吊物系统的动力学响应进行了研究;胡于进等[9]对运架梁起重船吊重摆动进行了分析。目前一些文献都是对吊物在不同工况下的摆动进行分析研究,少有涉及其振动的研究。

本文以某型航空绞车为研究对象,基于以球坐标为摆动角的单摆理论,建立声呐摆动数学模型,推导出绞车收放作业时吊放电缆的振动微分方程。通过数值方法分析了不同的激励频率对吊物摆动的影响,并且对吊缆振动情况做了研究,从而对声呐摆动过大的情况进行预测,能有效地避免作业中吊放系统和声呐设备的损伤。

1 机身激励下吊缆运动分析

1.1 绞车吊放系统坐标系转换

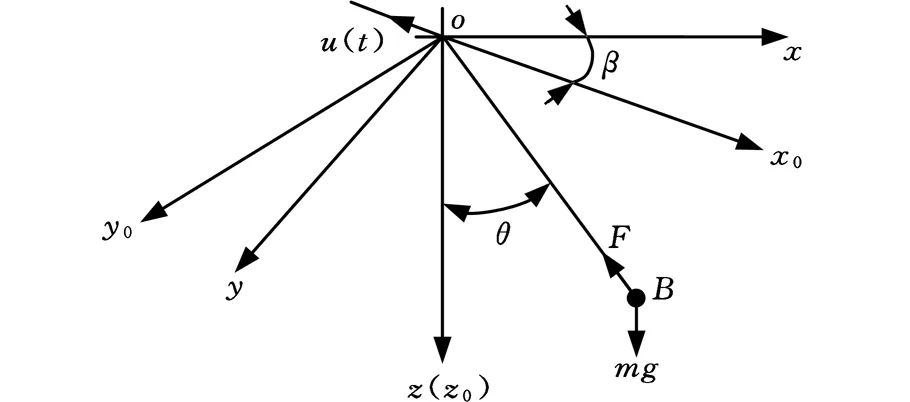

根据绞车吊放系统吊缆运动特性,在水平面内建立绝对坐标系oxyz,如图1所示,其中,x轴指向机身头部,y轴指向翼弦,z轴垂直向下。

图1 吊放系统结构示意图Fig.1 Shematic of lifting system

随机身运动的坐标系为相对坐标系ox0y0z0,当吊头在平面内运动时,ox与ox0夹角为β,绞车吊放系统中吊头的绝对坐标(x,y,z)与相对坐标(x0,y0,z0)之间转换关系为

x=x0cosβ-y0sinβ

y=x0sinβ+y0cosβ

z=z0

1.2 吊缆摆动数学模型

从上述分析可知,机身对吊头的影响体现在x、y、z三个方向位移的变化,因此选取一个方向分析即可,为便于分析,在这里选取吊头x轴方向的位移u(t)来分析吊物摆动情况。设声呐质量为ms,吊缆长度为L,假定吊头在x轴位移变化为简谐运动,则t时刻吊头位移为

u(t)=Ucosωt

(1)

式中,U为吊头运动最大位移;ω为吊头激励频率。

根据单摆原理[10],可得到吊物的摆动方程:

(2)

式中,c为阻尼系数,c=0.05;ωn为系统固有频率;θ为吊物摆角。

联立式(1),可以得到式(2)的解析解:

θ=Acos(ωt+β)

(3)

式中,A为摆角幅值。

根据吊缆方向受力可得吊缆张力

1.3 吊缆振动微分方程

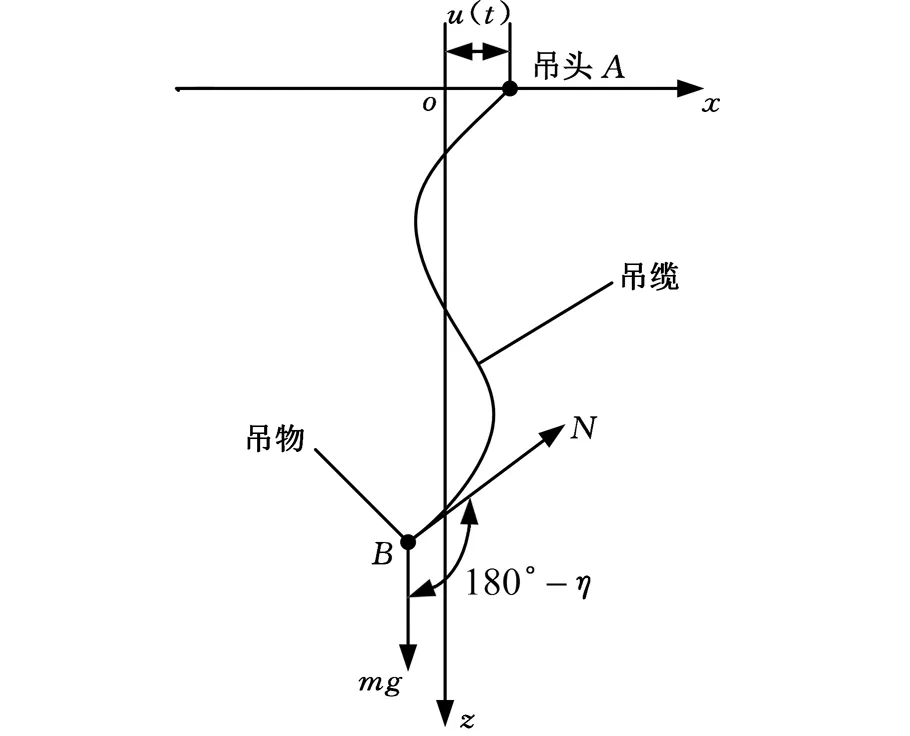

由吊缆材料特性可知,吊缆不能承受弯矩,即抗弯刚度为0,吊放系统吊缆振动如图2所示。

图2 吊缆的振动分析Fig.2 Vibration analysis of suspended cable

设吊缆单位长度质量为w,吊缆张力为N,吊缆各节点横向振动位移为x(z,t),吊缆单位长度所受风载荷为q(z,t),可以利用哈密顿原理[11-12]推导出吊缆横向振动非齐次微分方程:

(4)

根据吊放系统运动特性,确定以下初始边界条件:

(1)初始条件

(5)

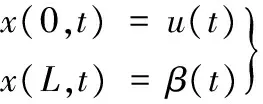

(2)边界条件

(6)

其中,u(t)表示吊头激励x方向位移,由机身振动情况而定。

由图2,对吊物进行受力分析可得:

(7)

由于η值较小,因此可得∂x/∂z=-tanη,cosη=1,那么式(7)可以化为

(8)

结合式(4),根据单摆运动分析,可以得到式(8)的解析解:

x(z,t)=Uexp[ω2(z-BL)/g]sinωt

(9)

式中,B为控制吊物摆动幅度的参数,B=2。

z=L时,式(9)可化为

x(L,t)=Uexp(-ω2L/g)sinωt

(10)

根据式(10)可以得到式(4)的边界条件。

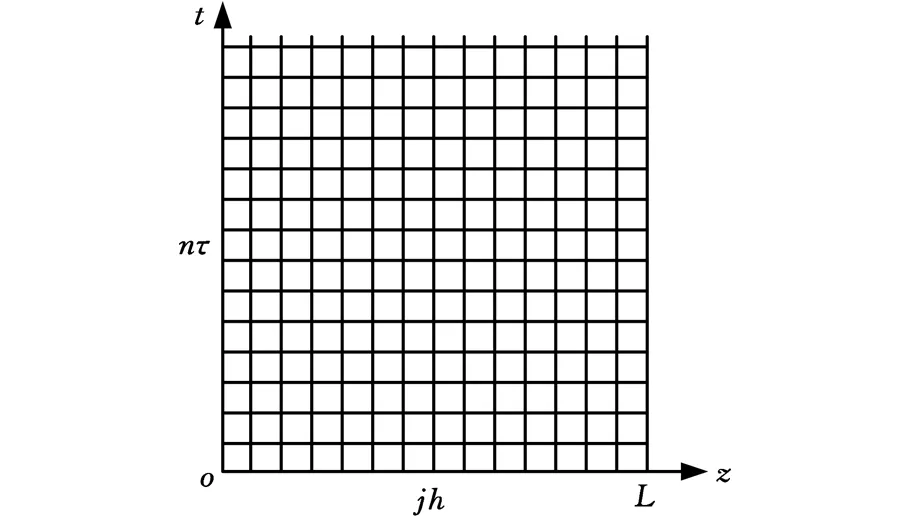

2 吊缆振动微分方程数值算法

为了满足吊缆振动的实时性,在吊缆微分方程满足初始条件(式(5))和边界条件(式(6))时,采用显式差分法[13-14]来求解式(4),可得吊缆实时的运动形态。在运用差分方法求解偏微分方程时,先要将连续问题离散化,在求解区间划分网格,网格划分如图3所示。

图3 z-t网格划分Fig.3 z-t mesh division

由图3可以看出,方程的求解区间为

R={(z,t)|0

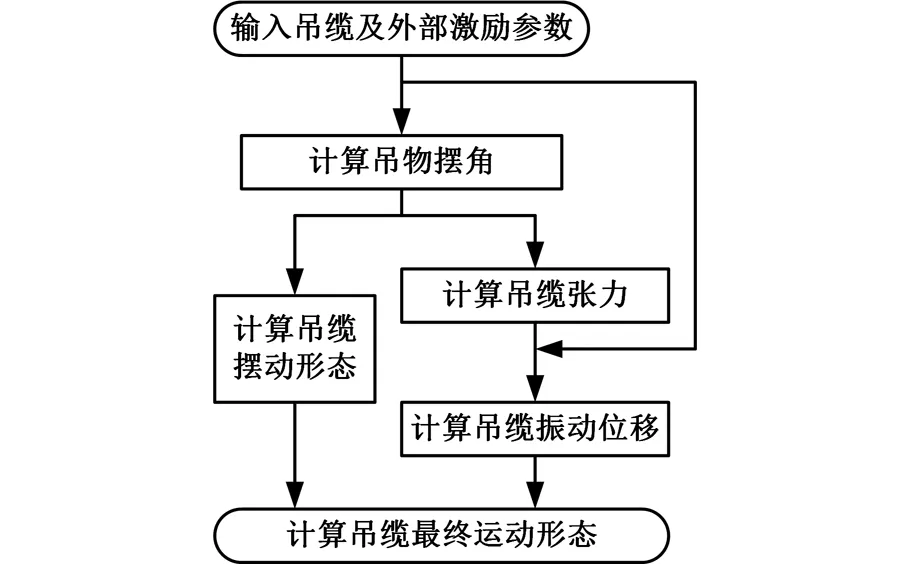

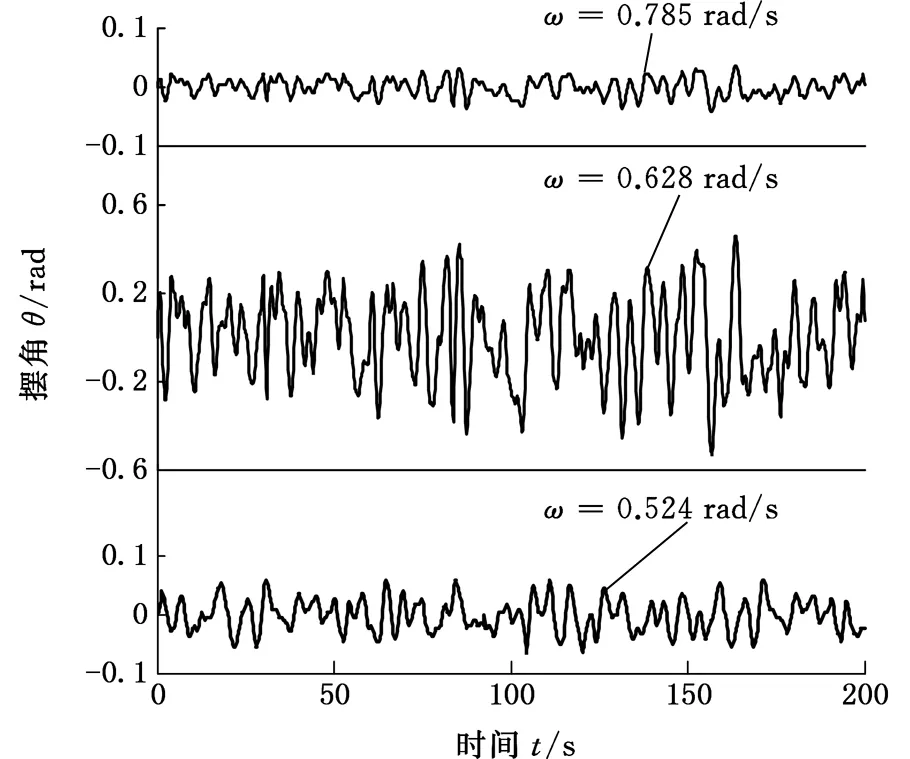

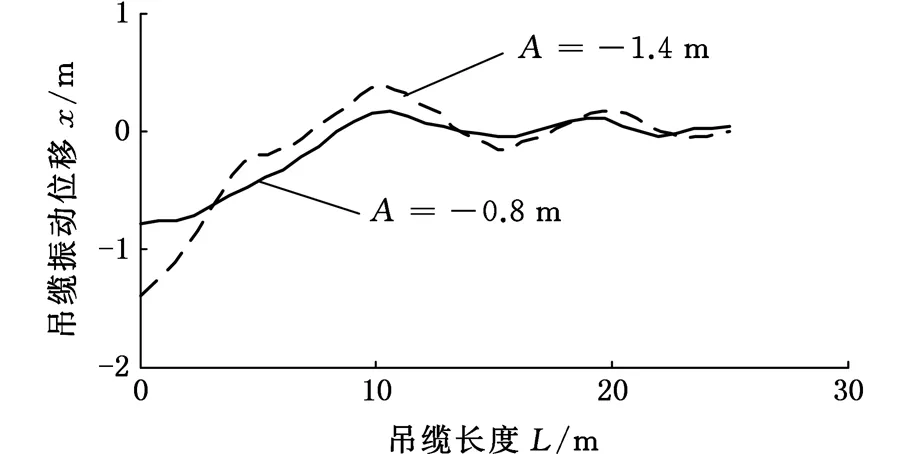

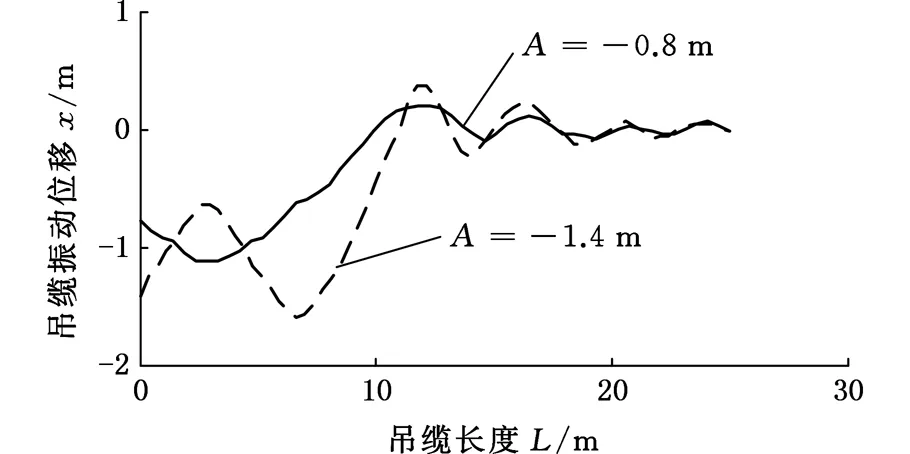

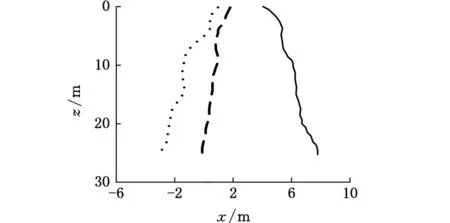

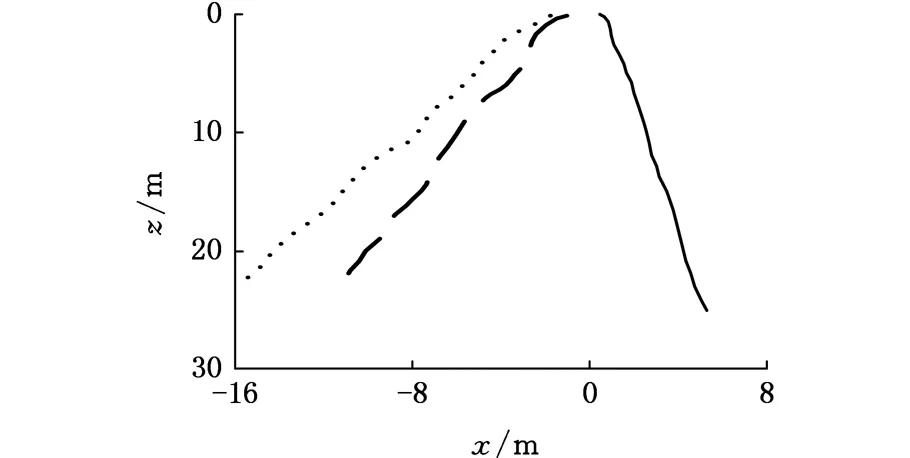

在这里,首先将求解区间0 zj=jhj=0,1,…,m tn=nτn=0,1,…,T 式中,h为空间步长,h=L/m;τ为时间步长。 将式(4)差分化并整理,可以得到控制方程的差分格式: (11) a1=a5=-N/h2,a2=2N/h2-2w/τ2,a3= a4=w/τ2 离散化式(5)和式(6)并整理可以得到 (12) (13) 结合式(12)、式(13),由式(11)就可以依次迭代出x(z,t)在每个网格点的数值。吊缆形态实时仿真计算过程如图4所示。 图4 吊缆形态实时仿真计算过程Fig.4 Flow chart of the cable real-time simulation 为了验证本文理论分析及数值解算方法的准确性,设置吊头为正弦激励输入情况下,吊头在x轴方向位移幅值u(t)=1.8 m,算例中吊缆长度为24.85 m(系统固有频率为0.628 rad/s),吊缆直径9 mm,吊缆线密度为0.1 kg/m,声呐质量ms为68 kg,风速为10 m/s;仿真空间步长h=L/50,时间步长τ=0.5 s。为便于分析,提供作业过程中的三种不同激励频率。 针对仿真算例,首先分析不同激励频率下,吊放系统响应情况,在此情况下不考虑吊缆的升降,不同激励频率时,200 s内吊缆摆角的变化如图5所示,可以看出,随着激励频率的减小,吊缆的摆角逐渐变大,当激励频率达到系统固有频率附近时,最大摆角约为26°,这是由于激励频率接近吊放系统固有频率引起系统共振,而当激励频率继续减小时,吊缆摆角逐渐减小。 图5 吊缆摆角响应曲线Fig.5 Swing angle response curve of cable 为了分析吊头激励位移对吊缆振动的影响,进行了两种不同吊头激励位移下吊缆振动仿真测试。吊头激励位移A分别为-0.8 m和-1.4 m时,吊缆振动响应如图6所示。由图6可以看出,吊缆在靠近吊头附近范围内,振动是最剧烈的。在相同激励频率下,吊头位移越大,吊缆振动越大,并且沿着吊缆方向振动逐渐减小;在激励频率接近系统固有频率时,相同的吊头激励位移下,吊缆振动有所增加,但不是很明显,说明系统发生共振的情况下对吊缆振动有一定加强。 (a)ω=0.785 rad/s (b)ω=0.628 rad/s图6 吊缆横向振动位移Fig.6 Transverse vibration displacement of cable 为了更直观地了解吊缆的摆动情况,根据线性叠加原理,将吊物的摆动与吊缆的振动进行叠加,得到的吊缆形态如图7所示。激励频率为0.785 rad/s、0.628 rad/s时,对吊缆最终摆动形态进行描述,为了分析吊缆摆动形态随时间变化,每幅图显示了3个不同时刻吊缆的形态,其中最左侧点线代表最后时刻电缆摆动形态,其余部分代表最后时刻之前电缆摆动形态。 (a)ω=0.785 rad/s (b)ω=0.628 rad/s图7 吊缆摆动形态仿真结果Fig.7 Simulation results of cable swing 通过仿真结果可知,吊缆摆动形态自然,数值方法解算结果准确、收敛性好,适用于航空吊放声呐绞车作业时声呐摆动的预测与控制。 (1)机身对吊头的激励对吊放系统的摆动影响是非常明显的,当激励频率达到吊放系统固有频率时,声呐的摆动角度到达最大,因此在作业中应该尽量避免发生这种情况。 (2)通过改变吊头横向激励位移可以改变吊缆振动剧烈程度,横向激励越大,吊缆振动越剧烈;当外部激励频率接近系统固有频率时,吊缆振动程度有所增加。 (3)本文采用的显式差分法有效地应用于本文建立的数学模型,仿真结果表明,本文理论分析的准确性高、数值方法收敛性好。 [1] 王成, 傅安. 液压绞车改善被吊物体动态状态的控制方法[J].火力与指挥控制, 2015, 40(9): 163-166. WANG Cheng, FU An. Control Methods of Improve Dynamic State of Subjects Hanged on Hydraulic Winch[J] Fire Control & Command Control, 2015, 40(9): 163-166. [2] 任会礼, 王学林, 胡于进, 等. 起重船吊物系统动力响应仿真分析[J]. 系统仿真学报, 2007, 19(12): 2665-2668. REN Huili, WANG Xuelin, HU Yujin, et al. Dynamic Response Simulation of Lifting Load System of Ship-mounted Cranes[J]. Journal of System Simulation, 2007, 19(12): 2665-2668. [3] 陈志梅, 孟文俊. 龙门起重机的模糊滑模定位与防摆控制[J]. 中国机械工程, 2012, 23(3): 310-314. CHEN Zhimei, MENG Wenjun. Fuzzy Sliding Mode Positioning and Anti-swing for Gantry Crane[J]. China Mechanical Engineering, 2012, 23(3): 310-314. [4] KUO A D. The Six Determinants of Gait and the Inverted Pendulum Analogy: a Dynamic Walking Perspective[J]. Human Movement Science, 2007, 26(4):617-56. [5] YAZID E, PARMAN S, FUAD K. Vibration Analysis of Flexible Gantry Crane System Subjected Swinging Motion of Payload[J]. Journal of Applied Sciences, 2011(11): 1707-1715. [6] CHIN C M, NAYFEH A H. Dynamics and Control of Ship-Mounted Cranes[J]. Journal of Vibration and Control, 2001,7(6): 891-904. [7] HENRY R J, MASOUD Z N, NAYFEH A H, et al. Cargo Pendulation Reduction on Ship-mounted Cranes via Boom-luff Angle Actuation[J]. Journal of Vibration and Control, 2001, 7(8): 1253-1264. [8] 董艳秋, 韩光. 起重船吊物系统在波浪中的动力响应[J]. 中国造船, 1993 (1): 63-71. DONG Yanqiu, HAN Guang. Dynamic Response of Lifting Load System of Crane Vessel in Waves[J]. Shipbuilding of China, 1993 (1): 63-71. [9] 胡于进, 文定旭, 王学林. 运架梁起重船吊重摆动分析[J]. 系统仿真学报, 2012, 24(7): 1501-1509. HU Yujin, WEN Dingxu, WANG Xuelin. Swing Analysis of Suspended Load System for Crane Ship of Transporting and Lifting Girders[J]. Journal of System Simulation, 2012, 24(7): 1501-1509. [10] 高顺德, 杨超, 滕儒民,等. 全地面起重机塔臂工况吊重摆振特性研究[J]. 中国工程机械学报, 2013, 11(4): 303-308. GAO Shunde, YANG Chao, TENG Ruming, et al. Research on Swing and Vibration Characteristics of Tower Crane in All Terrain Crane[J]. Journal of Mechanical Engineering China, 2013, 11(4):303-308. [11] LIU Y J, TANG K, JONEJA A. Modeling Dynamic Developable Meshes by the Hamilton Principle[J]. Computer-Aided Design, 2007, 39(9):719-731. [12] 黄建亮, 陈树辉. 纵向与横向振动耦合作用下轴向运动梁的非线性振动研究[J]. 振动与冲击, 2011, 30(8): 24-27. HUANG Jianliang, CHEN Shuhui. Study on Nonlinear Vibration of an Axially Moving Beam with Coupled Transverse and Longitudinal Motions[J]. Journal of Vibration and Shock, 2011, 30(8): 24-27. [13] 李荣华,刘播. 微分方程数值解法[M]. 北京:高等教育出版社, 2009. LI Ronghua, LIU Bo. Numerical Methods for Differential Equations[M]. Beijing: Higher Education Press,2009. [14] 王文, 钱江. 有限差分法模拟电梯悬挂系统横向受迫振动[J]. 振动工程学报, 2014, 27(2): 180-185. WANG Wen, QIAN Jiang. Finite Difference Method for Simulating Transverse Forced-vibration of Elevator Suspended System[J]. Journal of Vibration Engineering, 2014, 27(2): 180-185.

3 仿真算例及其结果分析

3.1 仿真作业算例

3.2 仿真结果分析

4 结论