不同成形工艺对金属密封件坐封效果的影响

2018-02-05王志坚张士宏宋鸿武

王志坚 马 震 陈 岩 张士宏 宋鸿武

1.沈阳航空航天大学机电工程学院,沈阳,110136 2.中国科学院金属研究所,沈阳,110016

0 引言

我国不同产业对油气资源的消耗不断增长,但我国的油气资源多储藏于深层[1-2],使得油气开采的难度大,机井深度不断加深,所出现的井下温度和压力问题严重,同时还伴随着化学腐蚀现象[3-4]。在深层油气资源勘探环节中,桥塞作为重要的基础工件,是采油工作的重要支撑[5-6]。现阶段多数企业将聚四氟乙烯作为桥塞的密封材料,这种材料容易遭受化学腐蚀和高温作用而发生性质的变化[7-8]。

21世纪初,俄罗斯学者提出使用金属材料取代传统橡胶材料实现桥塞的密封,这种方法利用易熔金属在高温环境中熔点较低的特性实现密封,易熔金属冷却后将变成致密的金属固体,继而达到密封效果,解封或修复焊接裂口时只需重复加热工序即可[9]。Z形密封技术最初是由Baker企业提出的一种新型金属密封技术,它通过压力环境驱动金属材料产生膨胀进而实现密封[10]。在我国大庆油田项目研究工作中,研究人员提出使用Ni-Ti合金材料作为桥塞的密封体,该合金材料在低温环境(38~70 ℃)下恢复率为百分之百,同时弹性变形限制在8%范围内,不过这种技术仍处于试验室研究阶段[11-12]。因此,开发具有自主知识产权的桥塞金属密封件具有重要意义。

本文针对当前整体机加工成形制造桥塞金属密封件过程中,坐封环节容易出现薄壁圆弧表面裂纹缺陷的问题进行分析,通过裂纹成因的研究,提出了一种新型液压成形技术,以实现良好的金属密封件制造效果。

1 机加工成形金属密封件坐封试验和缺陷分析

新型桥塞金属密封件采用316L不锈钢材料。金属密封件为最大外缘直径110 mm、内径85 mm的大通径结构,坐封之后最大径向变形量可达7.3 mm。

1.1 坐封试验

首先进行整体机加工成形的金属密封件坐封试验, 试验使用内部直径参数为124 mm的N80型号石油外套管,采用外径参数为84 mm 的7075型号铝合金材料中心管完成装配工作,具体效果见图1a。采用的液压工艺需要在WEW-D电伺服智能液压机上实现坐封过程,其过程如图1b所示;密封件在轴向载荷作用下将会呈现弧形扩张,随着压力的提高,最大外径处将产生变形并与外部管件实现密封,进而完成坐封过程,如图1c所示。

(a)装配 (b)加载过程 (c)坐封后图1 坐封试验方式和结果Fig.1 The setting experimental method and result

1.2 缺陷分析

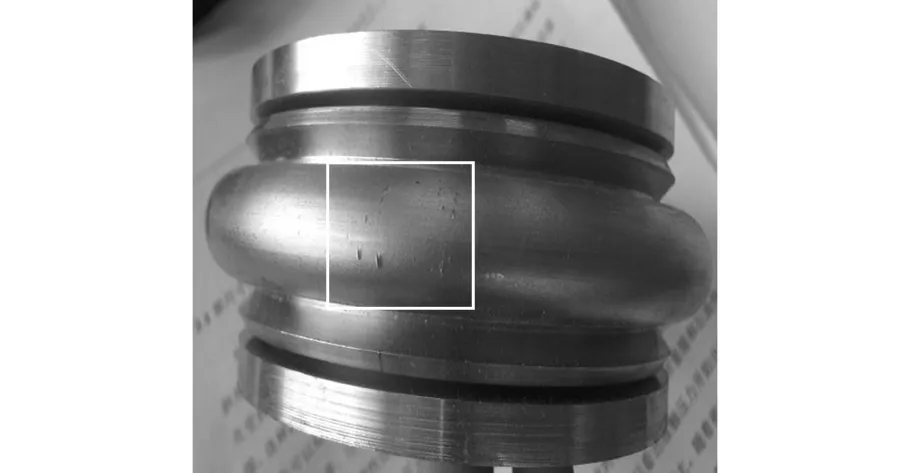

对坐封后的金属密封件进行观察,经过传统机加工成形技术制造的密封件容易在薄壁弧形处出现裂纹,导致最终密封性不好,如图2所示。

图2 机加工成形金属密封件坐封试验结果Fig.2 The results of setting test by machining

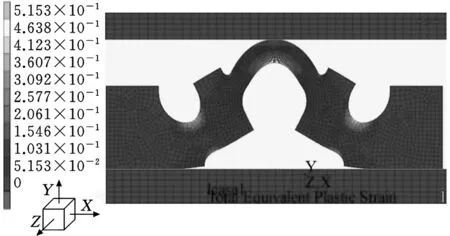

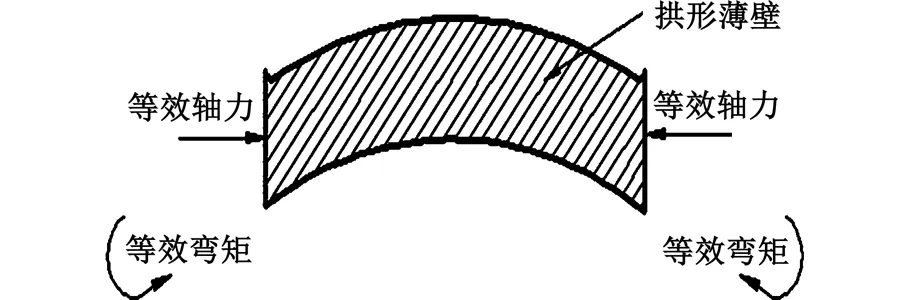

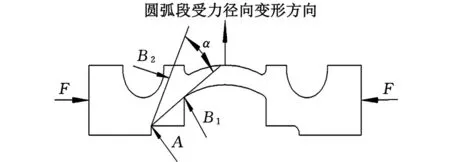

采用有限元方法对密封件进行数值模拟分析,能够对密封件坐封受力情况实现很好的模拟,如图3a所示。圆弧形外表面产生的X、Z方向应力模拟值最小σmin=1749.39 MPa。通过数值模拟技术对坐封受力过程进行模拟,可以看出,密封面拱形圆弧近似为曲梁,而其他组件部分将会对其产生等效轴力以及弯矩,受力情况如图3b所示。随着轴向荷载F的增大,产生的应力和弯矩也将增大,表现为曲梁弯曲程度提高。压力达到特性阈值后将发生图3c所示的转动现象,变形槽以A为中心产生转动,图3c中AB1线段为半径,将转动角度定义为α,B1点逐渐转至B2点。拱形薄壁表面径向最低位置将朝向转动径向产生一定的扩张,继而形成拱形薄壁径向弯曲。这种变形过程直接决定了坐封受力环节中始终处于应力状态。

(a)最大等效塑性应变

(b)等效受力

(c)力学分析图3 金属密封件坐封受力分析Fig.3 The stress analysis of metal seal setting

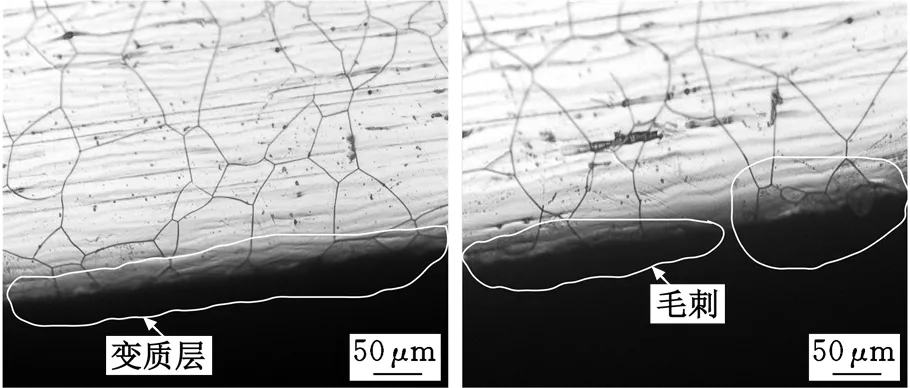

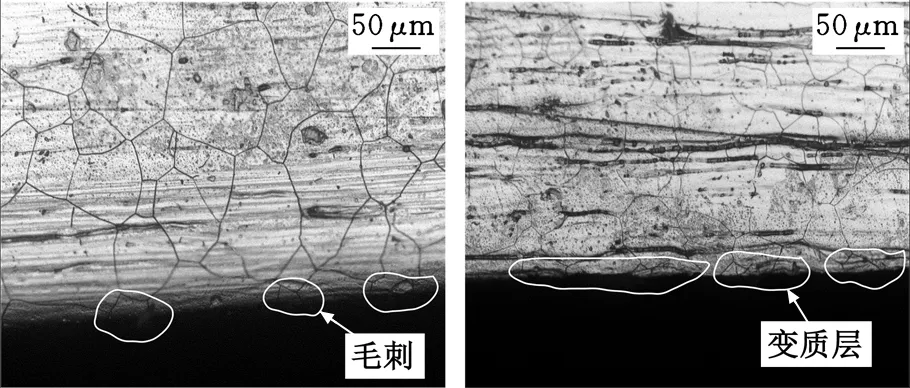

传统机加工成形的表面是弹性塑性变形以及热与力等因素作用的结果[13]。金属密封件在加工环节中,因为机床振动等因素的影响,将对密封面处的金属表面结构产生一定的作用,进而引发毛刺等现象,如图4a所示。由机加工成形工艺引起的表面层变形以及毛刺问题,将进一步导致密封件表面发生晶界开裂问题,不利于制作的金属密封件密封性能的提高,如图4b所示。

(a)坐封前

(b)坐封后图4 机加工成形金属密封件坐封前后组织形貌Fig.4 Microstructures of metal seal by machining with and without setting

综上,使用传统的机加工成形工艺进行金属密封件的加工,在加工过程中容易造成密封件表面组织的损坏;金属密封件在坐封过程中密封面长期处于拉应力的受力状态,是引发密封面处裂纹的主要原因。

2 金属密封件液压成形试验及结果分析

经过上文的分析,在塑性成形能够很好地避免表面缺陷问题这一基础上[14],提出一种液压成形工艺技术,通过试验对其坐封效果进行分析。

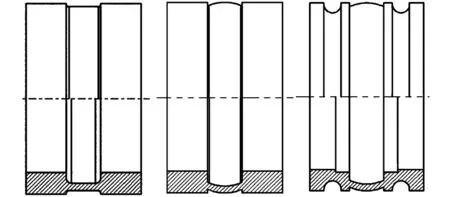

2.1 金属密封件液压成形试验

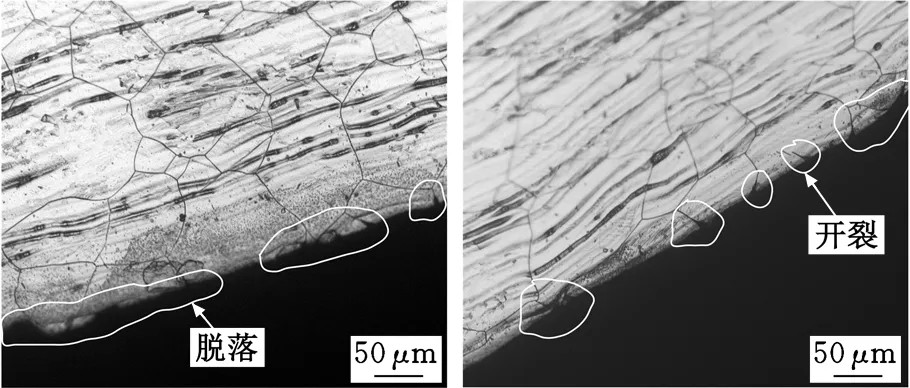

金属密封液压成形工艺相关流程如图5所示。首先需要采用机加工工艺获得金属密封件液压成形管坯组件,实现过程如图5a所示。随后需要通过液压成形技术进行薄壁圆弧的加工,实现过程如图5b所示。最后,需要使用机加工成形技术完成构件其余部分的制造,最终实现的构件完整结构如图5c所示。

(a)管坯 (b) 液压成形(c)金属密封件图5 液压成形工艺路线Fig.5 The hydraulic forming process

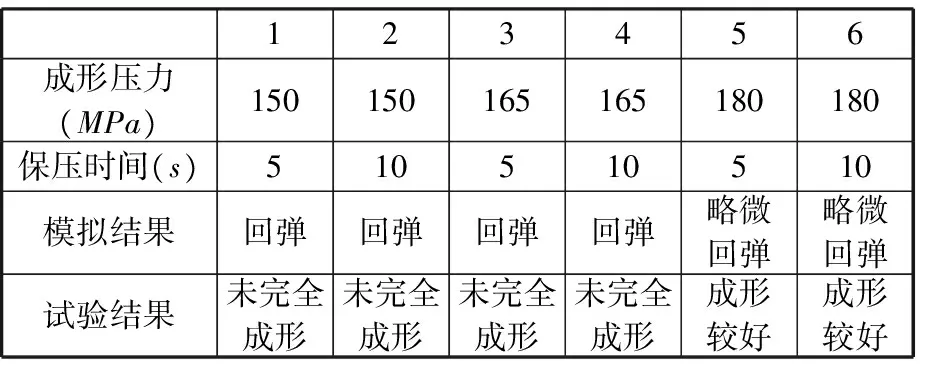

金属密封液压成形制造过程是在2000 t智能控制液压机上实现的,该模具主要结构由内型腔、冲头等部分共同构成,具体见图6。液压成形技术能够通过增压的方法,也就是借助冲头以及内部的液体实现密封件型腔压力的提升,驱动密封件形成薄壁圆弧形状。通过MSC.Marc有限元分析模拟技术进行了模拟,对压力以及时间参数的多种组合进行了对比试验,试验数据见表1。

(a)模具

(b)液压机图6 金属密封件液压成形试验Fig.6 Hydraulic forming test of metal seal

123456成形压力(MPa)150150165165180180保压时间(s)510510510模拟结果回弹回弹回弹回弹略微回弹略微回弹试验结果未完全成形未完全成形未完全成形未完全成形成形较好成形较好

对金属密封件液压成形展开试验,成形压力分别设置为150 MPa和165 MPa、保压时间分别为5 s和10 s时,所制造的密封件容易出现圆弧未完全成形的问题。这说明成形压力设置不足,卸载后均存在一定量的回弹现象,这与MSC.Marc 模拟分析结果比较一致。当成形压力设置为180 MPa、保压时间设置为5 s和10 s时,也存在略微的回弹现象,相比成形压力150 MPa和165 MPa可忽略不计。 综上,在对效率以及加工精度衡量的基础上,最终选定压力参数为180 MPa、时间参数为5 s,在该参数组合下得到的金属密封件密封面拱形薄壁圆弧表面质量、形状等成形性能较好。按照图1所示的方式进行液压坐封试验,获得的坐封构件能够有效减少圆弧处裂纹的产生,所制成的构件表面质量良好(图7)。

图7 液压成形金属密封件坐封试验结果Fig.7 The results of setting test by hydraulic forming

2.2 结果分析

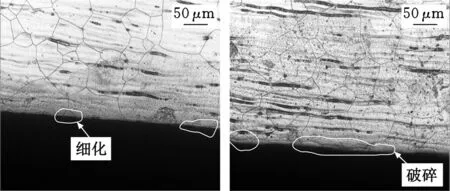

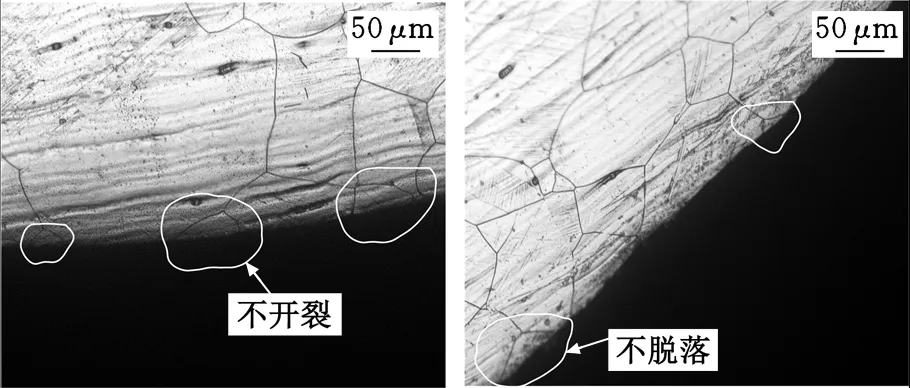

通过机加工成形方法获得的管坯容易出现金属表面的毛刺以及组织破坏问题,如图8a所示。液压成形工艺获得的密封件圆弧表面处出现较好的流线形以及均匀的致密性,如图8b所示。使用液压成形新工艺制造的坐封件能够获得光滑的表面,且有效避免了晶面的裂解,实现密封性的保持,如图8c所示。

(a)管坯

(b)坐封前

(c)坐封后图8 金属密封件液压成形管坯及坐封前后组织形貌Fig.8 Microstructures of metal seal by hydraulic forming with and without setting

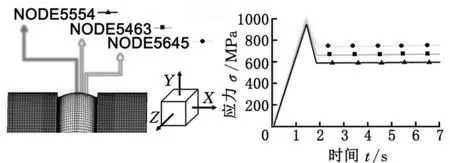

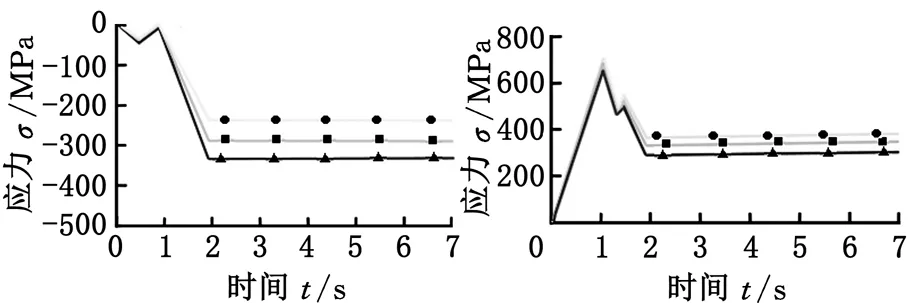

金属密封件的液压成形工艺过程分为初始线性加压以及贴模保压环节。通过有限元分析,能够对液压成形工艺过程中圆弧表面不同受力点的受力情况进行数值模拟,如图9所示。

(a)示意图 (b)X方向

(c)Y方向 (d)Z方向图9 金属密封件液压成形受力分析Fig.9 The stress analysis of metal sealing by hydraulic forming

在初始加压环节,金属密封管件内部液体逐步受到压缩,导致其内部压力逐渐升高,驱使管坯向模具逐渐靠近。在此环节中,密封面拱形薄壁圆弧外表面存在沿X和Z方向的拉应力,其最大值σmax=896.962 MPa,但远小于坐封受力变形过程中密封面拱形薄壁圆弧外表面沿X和Z方向产生的拉应力最小值σmin=1 749.39 MPa,可以看出液压成形环节中并不会导致管坯提前破损。

在贴模保压环节,伴随压力的逐渐升高,金属密封面将贴紧模具,此过程将产生预设圆弧构型。此过程中,内部压力逐渐升高,密封面所承受的Y轴压力促使X、Z轴方向承受的应力逐渐减小,同时随着Y轴方向的应力逐渐增大,能够改善表面处的表面变质以及破坏现象。

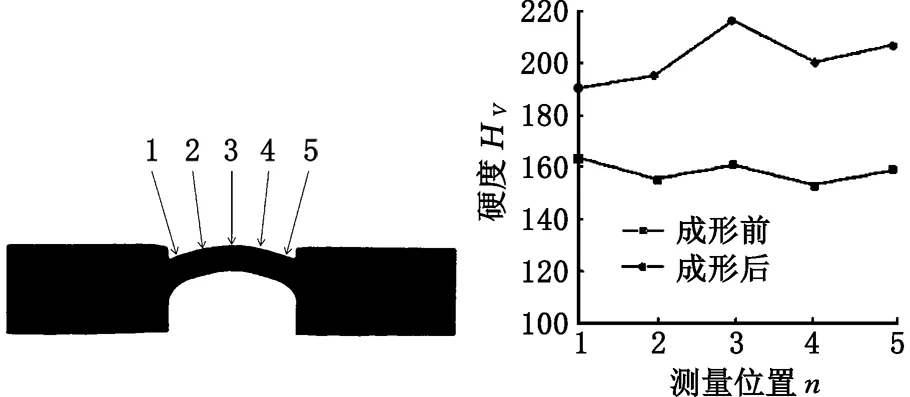

对密封面轴向方向液压成形前后环节的5个位置进行硬度对比分析,对应标记为1~5组,不同的测量位置需要最大程度上贴近密封面外表面,最终结果如图10所示。

图10 液压成形前后金属密封件密封面硬度对比Fig.10 Comparison of the hardness of the sealing surface before and after hydraulic forming

分析获得的1~5组密封面硬度数据可知,液压成形之前硬度呈直线分布,而在液压成形之后硬度呈拱形分布。液压成形之后的硬度较之前的硬度有提高,其中在位置3处硬度值最高,究其原因,在再结晶温度以下的液压成形存在一定的加工硬化,而在密封位置3处成形环节中出现的变形程度最高,所以位置3处硬度的增大最大。

综上所述,采用液压成形工艺进行金属密封件的制造,在成形环节产生的径向压应力能够有效改善机加工成形过程中的组织变形以及沿晶界方向的开裂等问题,同时在密封件使用环节中不易产生裂纹,能够延长工作时间且保证良好的密封性。

3 结论

(1)机加工成形方式导致的金属表面变质层和组织破坏等现象,是金属密封件坐封后密封面拱形薄壁圆弧外表面产生裂纹的根本原因。

(2)基于MSC.Marc模拟和试验分析得出,液压成形金属密封件成形压力为180 MPa、保压时间为5 s 时,所得金属密封件坐封效果较好。

(3)金属密封件液压成形过程中的径向压应力能够改善机加工导致的组织流线破坏等现象,坐封后密封面拱形薄壁圆弧外表面不易产生裂纹,可大大提高最终的坐封效果。

[1] 康玉柱. 中国致密岩油气资源潜力及勘探方向[J]. 天然气工业,2016,36(10):10-18.

KANG Yuzhu. Resource Potential of Tight Sand Oil & Gas and Exploration Orientation in China[J]. Natural Gas Industry,2016,36(10):10-18.

[2] 贾承造,郑民,张永峰. 中国非常规油气资源与勘探开发前景[J]. 石油勘探与开发,2012,39(2):129-136.

JIA Chengzao,ZHENG Min,ZHANG Yongfeng. Unconventional Hydrocarbon Resources in China and the Prospect of Exploration and Development[J]. Petroleum Exploration and Development,2012,39(2):129-136.

[3] BAJUS M. Shale Gas and Tight Oil,Unconventional Fossil Fuels[J]. Petroleum & Coal,2014,56(3):206-221.

[4] ZOU Caineng,YANG Zhi,ZHU Rukai. Progress in China's Unconventional Oil & Gas Exploration and Development and Theoretical Technologies[J].Acta Geologica Sinica(English Edition),2015,89(3):938-971.

[5] POLONSKY V L,TYURIN A P. Design of Packers for Sealing of the Inter-tube Space in Equipment Used for Recovery of Oil and Gas[J]. Chemical & Petroleum Engineering,2015,51(1/2):37-40.

[6] GARFIELD G L,MACKENZIE G. Recent Metal-to-Metal Sealing Technology for Zonal Isolation:Applications Demonstrates Potential for Use in Hostile HPHT Environments-zonal [C]// SPE/IADC Drilling Conference. Amsterdam, 2007: 10.2118/105854-MS.

[7] 张劲,李炜,张士诚. 封隔器超弹性胶筒力学性能的试验研究[J]. 机械工程学报,2011,47(8):71-76.

ZHANG Jin,LI Wei,ZHANG Shicheng. Experimental Study on Mechanics Properties of Rubber for Packer Sleeve[J]. Journal of Mechanical Engineering,2011,47(8):71-76.

[8] ZHANG A. Challenges for High-pressure High-temperature Applications of Rubber Materials in the Oil and Gas Industry[M]// Residual Stress,Thermomechanics & Infrared Imaging,Hybrid Techniques and Inverse Problems. Berlin: Springer International Publishing,2016:65-79.

[9] 罗蕊. 含有易熔金属密封部件的封隔器[J]. 国外油田工程,2001(8):67.

LUO Rui. Contains the Fusible Metal Sealing Parts Packer[J]. Foreign Oilfield Engineering,2001(8):67.

[10] 崔晓杰,张瑞,韩峰,等. 金属对金属密封组件的有限元分析与试验研究[J]. 石油机械,2014,42(8):107-110.

CUI Xiaojie,ZHANG Rui,HAN Feng,et al. Finite Element Analysis and Experimental Study of the Metal to Metal Seal Assembly[J]. China Petroleum Machinery,2014,42(8):107-110.

[11] 胡玉志,王锐. 大通径金属密封封隔器的研究与应用[J]. 石油矿场机械,2005,34(4):78-80.

HU Yuzhi,WANG Rui. Study and Application of Large Bore Seal Metal Packing[J]. Oil Field Equipment,2005,34(4):78-80.

[12] ROY S,SADANA A K. Superelastic Nickel-Titanium Alloy Downhole Seals,Wellbore Tools Including Such Seals,and Related Methods:US20160123471[P]. 2016-05-05.

[13] 张鹏程,田黎明. 车削加工对铍组织与性能的损伤[J]. 稀有金属,2001(2):90-93.

ZHANG Pengcheng,TIAN Liming. Effects of Lathe on Microstructure and Mechanical Properties of Beryllium[J]. Chinese Journal of Rare metals,2001(2):90-93.

[14] 张士宏,徐勇,程明,等. 脉动液压成形技术与设备[J]. 机械工程学报,2013,49(24):1-6.

ZHANG Shihong,XU Yong,CHENG Ming,et al. Technology and Equipment of the Pulsating Hydroforming Technology[J]. Journal of Mechanical Engineering,2013,49(24):1-6.