己内酰胺氨肟化装置的节能优化设计

2018-02-03金小梅

金小梅

(浙江工程设计有限公司,浙江 杭州 310001)

己内酰胺是一种重要的有机化工原料,主要用于生产尼龙6工程塑料和尼龙6纤维,广泛应用于纺丝、轮胎、食品包装等行业,用途十分广泛。目前国内经济增速放缓,己内酰胺下游生产需求提升或将有限,且近几年国内己内酰胺产能快速扩张,产能出现过剩状况,己内酰胺工厂基本处在盈亏边缘或处于亏损状态,目前少数几家己内酰胺企业还能盈利的原因,主要还是得益于企业的综合配套齐全、生产管理水平高等诸多因素,若要降低产品的生产成本,优化工艺降低能耗是根本。本文从节能降耗角度对氨肟化装置的工艺进行优化设计。

1 己内酰胺氨肟化装置工艺技术简述

己内酰胺生产方法采用的是氨肟化法 (即HAO法),以双氧水、液氨、环己酮为原料,在温度为85℃,压力为0.4 MPa,及催化剂作用下,双氧水与氨反应合成羟胺,羟胺再与环己酮进行肟化反应,生成环己酮肟,经催化剂分离、溶剂萃取和环己酮肟的蒸馏得到产品环己酮肟。

生产过程中,氨肟化反应器的反应产物被送至叔丁醇回收塔进行分离,塔顶回收叔丁醇,塔釜含环己酮肟约40%肟水溶液送后续萃取系统进行萃取。在通常情况下,叔丁醇回收塔塔顶叔丁醇气相物料经冷凝器利用冷媒循环水对其进行冷却冷凝,冷凝下来的液相叔丁醇进入循环叔丁醇罐再进行循环使用,叔丁醇回收塔为常压操作。

氨肟化装置水萃取塔塔底废水主要由水、有机物重组份、无机盐、有机盐等介质组成,废水含CODcr≥600,总盐量约 14325 mg/L,其中硫酸盐约135 mg/L,硝酸盐约4809 mg/L。目前多数己内酰胺生产厂家对氨肟化装置废水处理的普遍做法是直接将其送至污水处理站进行处理,但由于废水含盐量较高,对工业废水后续的生化处理会产生不良影响,通常在高盐度的有机废水生化处理前,需要先进行除盐处理,而除盐工艺通常采取蒸发浓缩工艺,这样就需要消耗大量的蒸汽。

在本次设计中,我们将叔丁醇回收塔塔顶的气相物料作为废水蒸发浓缩的热源进行设计。

2 工艺计算

2.1 设计条件

己内酰胺装置生产规模为10万t/a。

(1)叔丁醇回收塔塔顶气相物料组份、工况

叔丁醇气相组份:叔丁醇75 wt%,水20 wt%,氨 5wt%;温度:85 ℃;压力:120 kPa;

进料量:55 t/h。

叔丁醇气相经冷凝冷却后要求温度达80℃左右。

(2)待处理的废水组份、工况

废水组份:CODcr≥600,总盐量约 14325 mg/L,其中硫酸盐约135 mg/L,硝酸盐约4809 mg/L。计算时将废水中重组分设定为2000×10-6,因重组份成分复杂,在模拟计算时用丁酮肟替代,其余组分为水。

废水温度:90℃;废水处理量:按最大废水量考虑,处理量设定为35 t/h、水蒸发量按32 t/h考虑。

废水蒸发浓缩的主要任务是将废水中的盐份去除,除盐过程中会附带将部分高沸点的有机重组份一并去除。

(3)蒸发器及冷凝器热侧按2 kPa的压降选取。

2.2 计算过程及结果

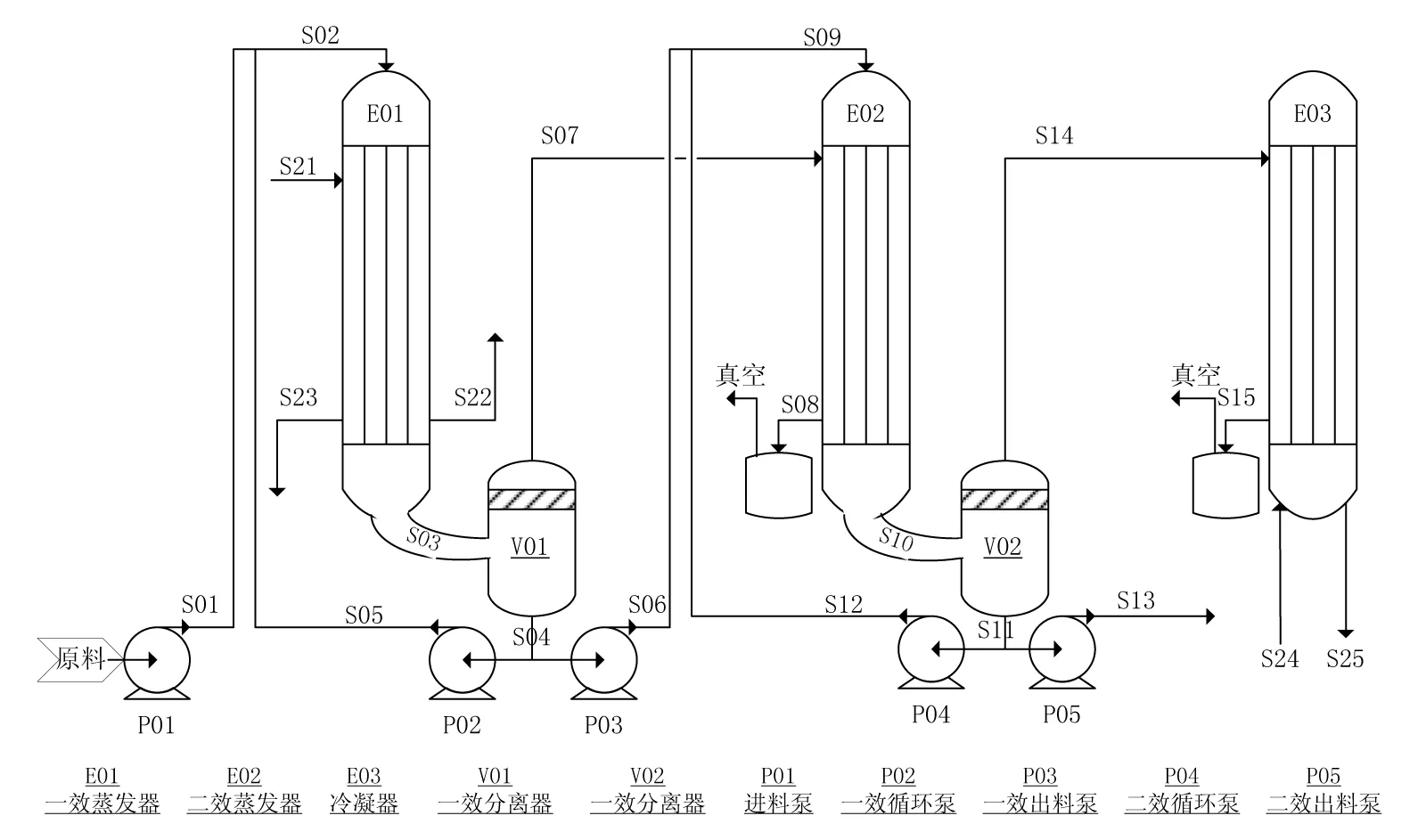

(1)计算模拟流程

见图1。

图1 废水蒸发浓缩模拟流程

(2)物料平衡

废水经蒸发浓缩后废水浓液量为3.233 t/h,重组份浓度为0.74%。该部分废水被直接送至己内酰胺焚烧装置焚烧。蒸出的废水流量为31.767 t/h,送至废水处理站进行处理。

(3)设备参数

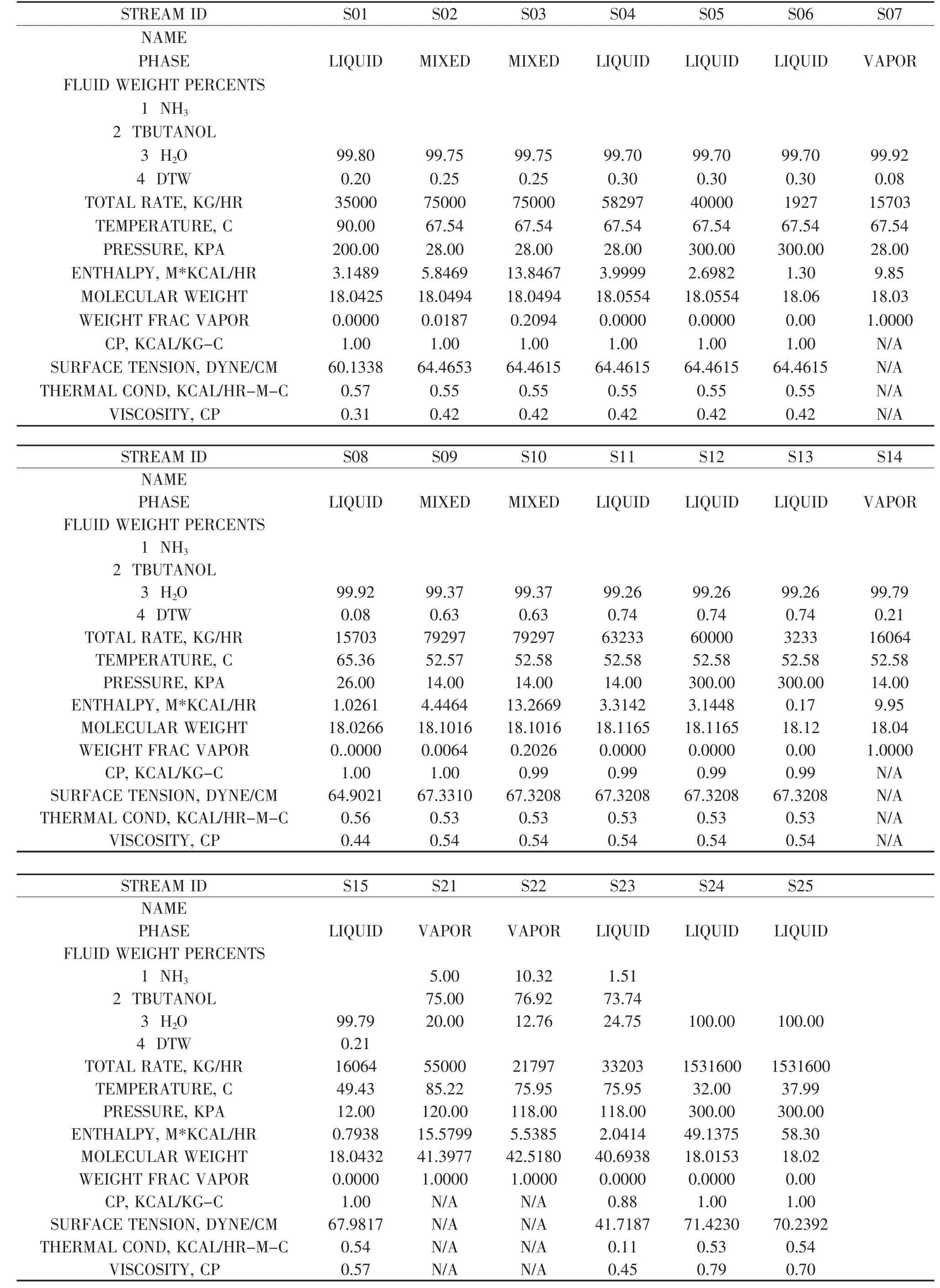

表1 废水蒸发浓缩物料平衡表

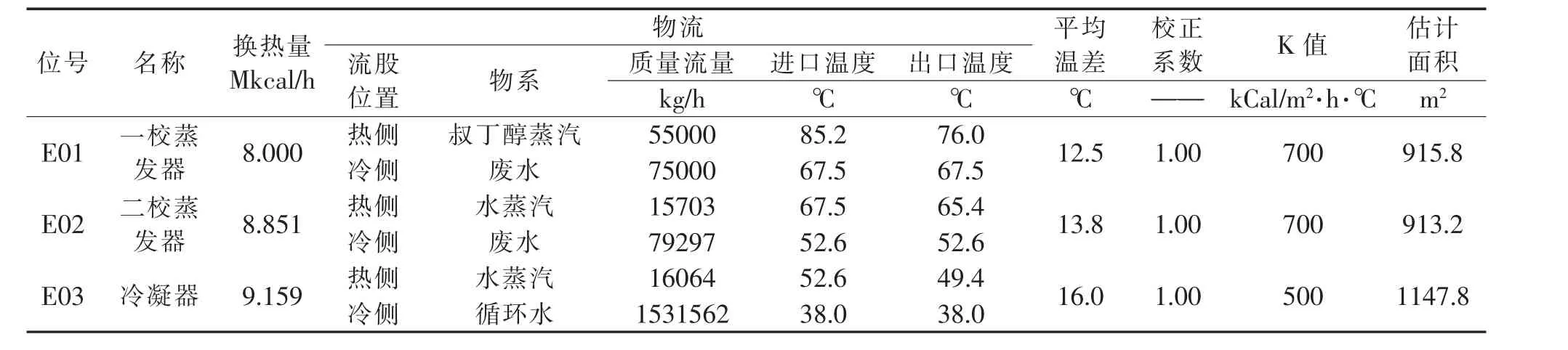

表2 设备热负荷及换热面积参数表

3 运行情况和经济效益评估

目前该氨肟化装置已于2016年1月投入试生产,3月份达满负荷,运行状况良好。

热负荷数据表中,一效蒸发器和二效蒸发器的换热量即为工艺优化后被利用的热量,利用热量共16.851 Mkcal/h,与未优化时进行比较,既节省了废水浓缩所需的蒸汽量,又节省了叔丁醇冷凝器所需的循环冷却水量,故共节省能源33.702 Mkcal/h折141 GJ/h。低压蒸汽每吨热值为2.9601 GJ,换算成低压蒸汽,则相当于节省低压蒸汽47.6 t/h,以每吨蒸汽150元、全年生产时间8000 h计,工艺优化后10万t/a己内酰胺装置每年可产生经济效益5712万元。

4 结语

化工行业属于高能耗行业,节能减排是各个化工企业管理的重中之重,作为设计也负有义不容辞的责任。本文阐述的己内酰胺氨肟化装置的工艺优化设计,一定程度上降低了装置的能耗,节省了能源,同时也降低了己内酰胺生产成本,有利于提高企业的市场竞争力。该优化工艺既可以应用在己内酰胺新建装置的设计中,也可以在已建成的己内酰胺装置上进行改造,在己内酰胺行业具有很好的推广应用价值。