PDH 装置反应单元水冷器内漏的影响及对策

2018-02-03毛克有钱晓健冀红飞魏转运陶治霖

毛克有,钱晓健,冀红飞,魏转运,陶治霖

(东华能源 (宁波)新材料有限公司,浙江 宁波 315812)

0 引言

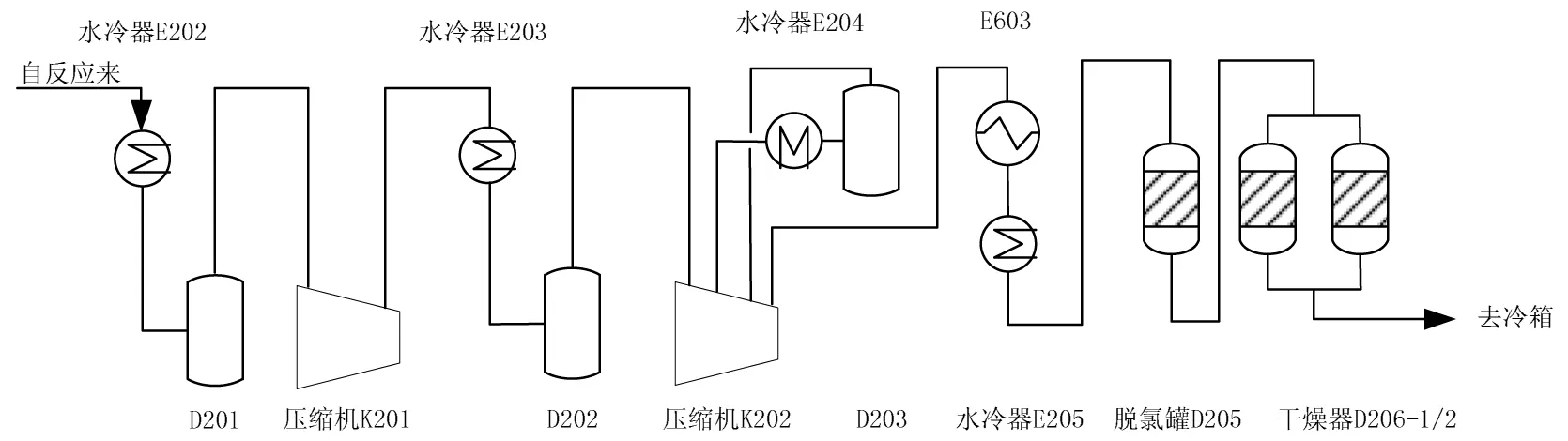

我公司丙烷脱氢制丙烯(PDH)工艺采用美国UOP公司的OleflexTM工艺,主要由原料预处理单元、反应单元、催化剂再生单元、冷箱分离单元、SHP单元、精馏单元、PSA单元组成。此次水冷器泄漏发生在反应单元,也是装置的核心部分。反应单元由反应器和加热炉部分、反应流出物压缩(REC)部分、反应流出物干燥及再生(RED)部分构成。REC部分包含两台离心式压缩机,采用3级压缩工艺,每一级出口采用水冷器冷却,其他还包括压缩机入口罐、级间罐、出口罐等设备;RED单元主要包括一个脱氯罐和两个干燥器,还有干燥器再生加热器、再生冷却器、再生气液分离罐、再生气洗涤塔等设备,相关流程见图1。

图1 REC和RED主要流程示意图

1 现象及影响

1.1 反应流出物干燥器再生时的液体 (油和水)含量越来越多

干燥器的作用为吸收反应流出物所携带硫化氢和水,实际生产中还有部分反应过程中形成的油。干燥器采用两台干燥器轮流在线,即一台在线时另外一台再生,再生时通过加热的干气通过床层将吸附物解析后带出,经过空冷冷却后到气液分离罐分离,气相进入碱洗塔去除硫化氢,液相用往复泵送到燃料油收集罐。PDH装置于2016年11月开车成功并产出合格产品,至2017年2月5日以来发现反应流出物干燥器再生时水量比以前增幅较多。主要体现在再生分液罐液位上涨快,排液泵(往复泵)行程开到最大都无法及时排出,之前行程50%左右的行程即可满足需要;开工初期当干燥器再生一次燃料油收集罐液位涨幅在1%左右,2月和3月两个月的时间里燃料油收集罐液位随着干燥器再生液位上涨明显,发现初期每次上涨3%,到后来的每次上涨8%,液位上涨幅度逐渐加大,并且罐底排出的水越来越多。以上两点说明上游设备泄漏而且漏点越来越大。

1.2 干燥器出口露点分析仪显示床层水份穿透时间越来越短

反应流出物再生后的备用时间为2 h,实际运行可以备用6 h,在干燥器的出口有一台在线露点分析仪和硫化氢含量分析仪,用来检测水和硫化氢是否穿透,要求露点分析仪显示水含量大于1 ppm即表示干燥器水穿透,需要切换进行再生,当在线的干燥器发生穿透而另一台还没完成再生时会导致水进入下游冷箱,并且在冷箱的低温部位结冰并导致冷箱板式换热器压降增加,严重时甚至导致冷箱的换热器损坏并泄漏。在REC水冷器泄漏期间露点分析仪显示有穿透的迹象越来越快,即在线时间越来越短,另一台再生完的备用时间越来越短。最终在3月25日显示干燥器床层穿透而另外一台还未再生完成,不得不按应急方案停工处理。

1.3 脱氯罐床层压降升高

脱氯罐的作用为脱除反应流出物中的氯离子,脱氯剂由活性三氧化二铝载体和碱金属氧化物两部分构成。在干燥器穿透后进行了停车处理,在水冷器泄漏时未发现该罐压降有升高现象,然而重新开车后发现脱氯罐床层压降逐渐升高,由原来的30 KPa逐渐升高到60 KPa,达到满量程,压降的升高直接导致上游压缩机K202功率增加了500 kW。

2 漏点查找及原因分析

2.1 水冷器泄漏的判断查找

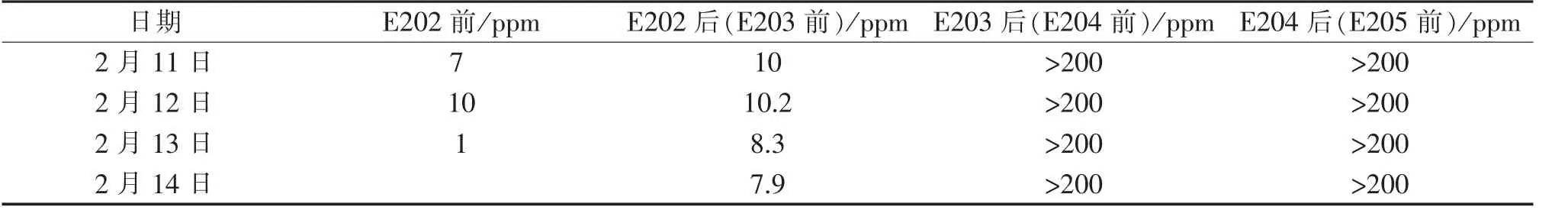

在发现再生过程水含量增多时,初步判断为上游水冷器管束发生泄漏,制定相应排查方案,由于E205处压力为1.3 MP,循环水压力0.55 MPa,工艺侧压力大于循环水侧压力,测E205循环水回水COD和可燃气含量未发现有泄漏迹象,故排除。对REC其余水冷器前后露点多频次统计分析(部分数据见表1),为保护分析仪器,在发现水含量大于200 ppm后停止继续测量,该点全计为大于200 ppm。由露点检测结果可以看出在E203前和E203后水含量差别较大,可以判断E203管束内漏。

表1 REC水冷器前后水含量检测表

2.2 泄漏原因分析

(1)在开工初期工艺检查时发现D202底部有少量明水,怀疑E203内漏,按照设计图纸中要求应“按照 HG/T 20584附录B《压力容器氦气泄漏试验方法》的要求,壳程通入氦气进行检漏试验,检验换热管焊接接头的泄漏,检验压力为为0.103 MPa,氦气体积浓度为10%,保压≥30 min,泄漏率不得超过 1×10-4cm3/s”,现场再次检测时进行水压试验,观察压降情况,未见明显变化,说明该设备可能存在泄漏点但该漏洞很小。

(2)根据UOP工艺要求,在正常生产时,为钝化管线和设备并减少无催化剂区的积碳反应,需要在反应器前加注二甲基二硫,该物质在高温环境下会与氢气反应生成硫化氢,适量的硫化氢与铬(Cr)反应生成稳定的CrS保护层,为保证硫化效果需连续注硫,并保持反应流出物中有50~60 ppm的硫化氢。水冷器E203为固定管板式换热器,管束为镇静碳钢材质,管程为反应流出物,主要成分为丙烷、丙烯和氢气。硫化氢在有水的情况下发生电离:H2S=H++HS-;HS-=H++S2-。根据电化学腐蚀机理,在阴阳极分别发生如下反应:阳极: Fe-2e→Fe2+;阴极:2H++2e→H2。 钢材受到硫化氢腐蚀以后阳极的最终产物就是硫化亚铁,该产物通常是一种有缺陷的结构,它与钢铁表面的粘结力差,易脱落,易氧化,且电位较正,因而作为阴极与钢铁基体构成一个活性的微电池,对钢基体继续进行腐蚀[1],所以发生泄漏的部位会因为腐蚀越漏越大。

(3)在湿硫化氢环境中焊口发生硫化物应力腐蚀开裂(SSCC),即在湿硫化氢环境中腐蚀产生的氢原子渗入钢的内部固溶于晶格中,使钢的脆性增加,在外加拉应力或残余应力作用下形成的开裂;阴极反应所析出的氢原子在硫化氢的作用下进入钢中后,在拉伸应力作用下,通过扩散,在焊口缺陷处提供的拉伸应力区富集而导致开裂[2]。在焊口处发生的泄漏在湿硫化氢环境下还会导致腐蚀开裂,使泄漏量加大。

随着泄漏点扩大,系统水含量增多,进一步为腐蚀提供湿环境,导致其他管束进一步发生腐蚀,这就是再生时发现水越来越多的原因。

2.3 泄漏处理

停车后拆除E203浮头,隔离相关管路,采用氨实验法,即在壳程通入含氨气体,在管束处湿纸覆盖并喷涂试剂,湿纸显红色处即为泄漏管束泄漏处,多次检查确认后发现有4跟管子泄漏,采用堵头塞堵并焊接的方法堵住泄漏管。堵漏后恢复生产,每天检测REC各水冷器后露点,均小于10 ppm。

3 脱氯罐D205压降高的原因分析与处理

脱氯罐压降过高造成压缩机功率增加,生产成本增加,不得不更换脱氯剂。反应流出物走脱氯罐旁路,不停车更换脱氯剂,打开脱氯罐封头,扒出顶部瓷球,进行检查发现内部脱氯剂发生大面积板结和结块,不得不人工凿碎再从顶部卸出。该脱氯剂为UOP公司CLR-204型,载体为活性氧化铝,氧化铝系载体用于含水或有水生成的催化过程时,均会发生再水合现象,从而造成催化剂强度的下降[3]。在水冷器堵漏前脱氯剂吸附大量水份,使脱氯剂载体强度下降,在水冷器堵漏后反应流出物含水量大幅降低,脱氯剂所吸附水份被带至干燥器脱除,干燥后的脱氯剂表面相互粘连成块,有的直接破碎成粉末状,使床层堆积密度变大,造成床层压降升高。

脱氯剂床层卸到2 m处发现下部脱氯剂完好,未发现明显的板结,有少量破碎。由于该脱氯剂设计使用时限为12个月,截止到事故更换才使用5个月,下部脱氯剂未受严重影响,并且受检修时间限制,将更换脱氯剂改为撇头处理,即将总计7 m的脱氯剂床层上部结块部分卸除,加入新鲜脱氯剂,保持总高度不变。

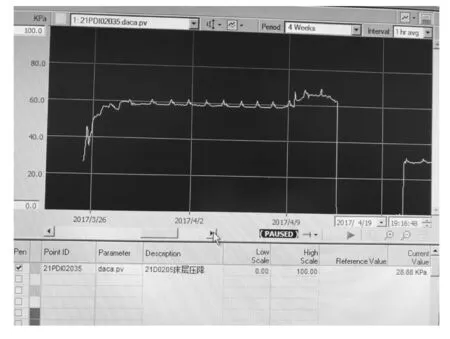

更换完后,床层压降从原来的满量程恢复到正常时的30 KPa,见图2,经过半年运行压降没有变化。

图2 脱氯罐床层压降变化图

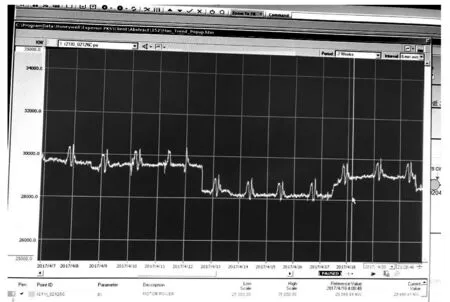

压缩机功率从29500 kW下降到29000 kW,每月避免消耗电量约360000 kWh(见图3),按照每千瓦时5.8元计算,每月节省电费约21万元,节能效果明显。

图3 脱氯剂更换前后压缩机K202功率变化情况

4 建议

鉴于REC单元水冷器泄漏引起的后果严重,国内同类型的装置也多次发生同类事故,必须引起足够的重视,防止此类事故再次发生,建议做好以下几点。

(1)加强水冷器前后露点检测对比,发现异常及时处理,防止事故扩大。

(2)严格控制注硫量,平稳操作,防止反应流出物中硫化氢含量过高。

(3)严格把关。设备在设计、制造、安装和验收过程中要严格把关,严格按照有关国家标准和行业标准进行设计、制造、安装和验收。

(4)及时采购脱氯剂并备用,加强脱氯罐前后氯含量检测对比,发现氯离子穿透及时更换。

[1] 尤克勤.湿硫化氢环境中硫化物应力开裂腐蚀分析[J].磷硫设计与粉体工程,2014, (2):2-24.

[2] 姚艾.石油化工设备在湿硫化氢环境中的腐蚀与防护[J].石油化工设备,2008,37(5):96-97.

[3] 李军,张秀成,姚铁军,等.抗水合氧化铝载体研究进展[J].工业催化, 2003,11(8):48-51.