含湿混合气体纵掠镀(涂)层管外壁的传热特性

2018-02-01都艺伟刘道洁李军辉

李 诗, 吴 新, 都艺伟, 刘道洁, 孙 立, 李军辉

(东南大学 能源热转换及其过程测控教育部重点实验室, 南京 210096)

锅炉尾部烟气中蕴含着丰富的余热资源,对于冷凝式锅炉,为了最大程度地利用锅炉尾部烟气中的余热,往往将排烟温度设计到酸露点温度以下,这将会导致烟气侧发生低温腐蚀。在换热表面采取化学镀Ni-P镀层和喷塑PTFE涂层的手段可以有效地减缓或抑制腐蚀作用[1],同时水蒸气在这两种换热表面上,能够较好地形成珠状凝结,释放大量的潜热,从而达到强化传热的效果。

对空气-蒸汽混合气体传热特性的研究一直没有停止,但多是集中于竖直管内、水平管外及水平管束外等普通换热表面[2-6]。笔者采用化学镀Ni-P和喷塑PTFE技术对紫铜管表面进行了镀膜处理,研究了含湿混合气体纵掠竖直单管外的对流凝结复合传热特性,对比分析了水蒸气在不同换热表面的凝结状态,并对实验数据进行了多元线性回归,得到了对流凝结复合传热的Nu实验关联式,为镀膜或改性传热面的强化传热提供实验基础。

1 实验材料及系统

1.1 实验材料

化学镀Ni-P镀层的厚度约为20 μm,含磷质量分数为9.8%;PTFE涂层的厚度约为20 μm,导热系数为0.25 W/(m·K);紫铜管含铜质量分数为99%。

1.2 实验系统

实验系统及装置见图1,主要包括空气输送和加热装置、蒸汽发生装置、冷却水输送系统、对流凝结传热器(实验段)、温度测量和数据采集系统。

图1 含湿混合气体对流凝结复合传热系统示意图

实验段为同轴套管式传热器,内管是紫铜管或镀(涂)层管,管长2 m,外径32 mm,壁厚2 mm,有效传热长度是1.695 m;外管是耐高温的有机玻璃管,管长1.6 m,外径75 mm,壁厚3 mm,两端采用法兰分别与进汽部分和凝结水收集部分连接。内管管外的环隙空间里为含湿混合气体,管内为冷却水,两者呈逆流布置。空气压缩机输送干空气,经过转子流量计和电加热器加热升温后,与蒸汽发生器产生的蒸汽混合,形成含湿混合气体,纵掠单管管外进行对流凝结复合传热,传热后的气体排到大气环境中。水泵输送冷却水,与含湿混合气体逆流传热后进入蒸汽发生器的水箱循环利用。

实验段内管管外壁温度,含湿混合气体进出口温度和冷却水进出口温度均采用TT-T-30-SLE型铜-康铜热电偶测量,温度信号由数据采集器采集并送到计算机中,实时显示和保存备用。气体进口压力采用U形压力计测量,含湿混合气体进出口含湿量采用HMT337温湿度变送器测量。冷却水流量和空气流量采用玻璃转子流量计测量。在实验段下部的法兰上开有小孔,外接橡胶软管用于冷凝液的收集。冷凝液用小烧杯接取,然后用电子秤称取重量,做好记录,用于后续的数据处理。

1.3 管外壁平均温度

若采用壁面开槽的方式布置热电偶,则会破坏镀(涂)层表面;因此实验中采用粘贴式的方法在管外壁测温点处布置热电偶。图2显示了管外壁面温度测点的分布情况。

图2 管外壁面温度测点分布图

沿有效传热长度(含湿混合气体进口至出口的长度)方向上均分为8段,从含湿混合气体进口处所对应的内管外壁位置开始,每隔0.212 m对称布置1组(2个)热电偶,总共布置9组热电偶,用以记录实验管外壁温的变化。采用温度测点值沿有效传热长度分段积分的平均值作为管外壁的平均温度。

2 理论模型及数据处理方法

2.1 理论模型

图3为Colburn-Hougen[7]对流凝结复合传热模型。

图3 Colburn-Hougen对流凝结复合传热模型

该模型对冷凝壁面的液膜和气膜两个边界层分别进行研究,认为含湿混合气体主流区中的水蒸气分子以扩散方式穿过不凝气体层到达气液分界面发生冷凝,气液相界面的热量传递由两部分组成:一部分是不凝结气体无相变的对流传热量(显热传热量);另一部分是蒸汽有相变的凝结传热量(潜热传热量)。因此,对两者的传热系数要分别进行计算。

2.2 数据处理方法

2.2.1 含湿混合气体物性参数的计算

根据文献[8]中的计算公式,分别计算了含湿混合气体的密度、比定压热容、动力黏度及导热系数等物性参数。

2.2.2 总传热量

(1) 含湿混合气体的放热量为:

Qm=qm(I′-I″)

(1)

式中:qm为含湿混合气体中干空气的质量流量,kg/s;I′、I″为含湿混合气体进出口处比焓(干空气),J/kg。

(2) 冷却水的吸热量为:

由于实验系统不可避免地存在散热损失以及热电偶测温误差的因素,为减少误差,所以取两者的平均值作为总的传热量Qtot。

(3)

2.2.3 凝结传热系数的计算

(1) 凝结传热量为:

Qcond=mcond·γ

(4)

式中:mcond为凝结水产率,kg/s;γ为水蒸气的汽化潜热,J/kg。

(2) 定义凝结传热系数为:

(5)

2.2.4 对流传热系数的计算

(1) 对流传热量为:

Qconv=Qtot-Qcond

(6)

(2) 定义对流传热系数为:

(7)

含湿混合气体侧对流凝结复合传热系数为:

(8)

2.2.5 含湿混合气体Re

(1) 当量直径为:

de=Di-do

(9)

式中:Di为外套管的内径,m;do为实验管的外径,m。

(2) 含湿混合气体Re为:

(10)

式中:um为含湿混合气体流速,m/s;νm为含湿混合气体运动黏度,m2/s。

3 实验结果与讨论

3.1 镀(涂)层管凝结传热性能对比分析

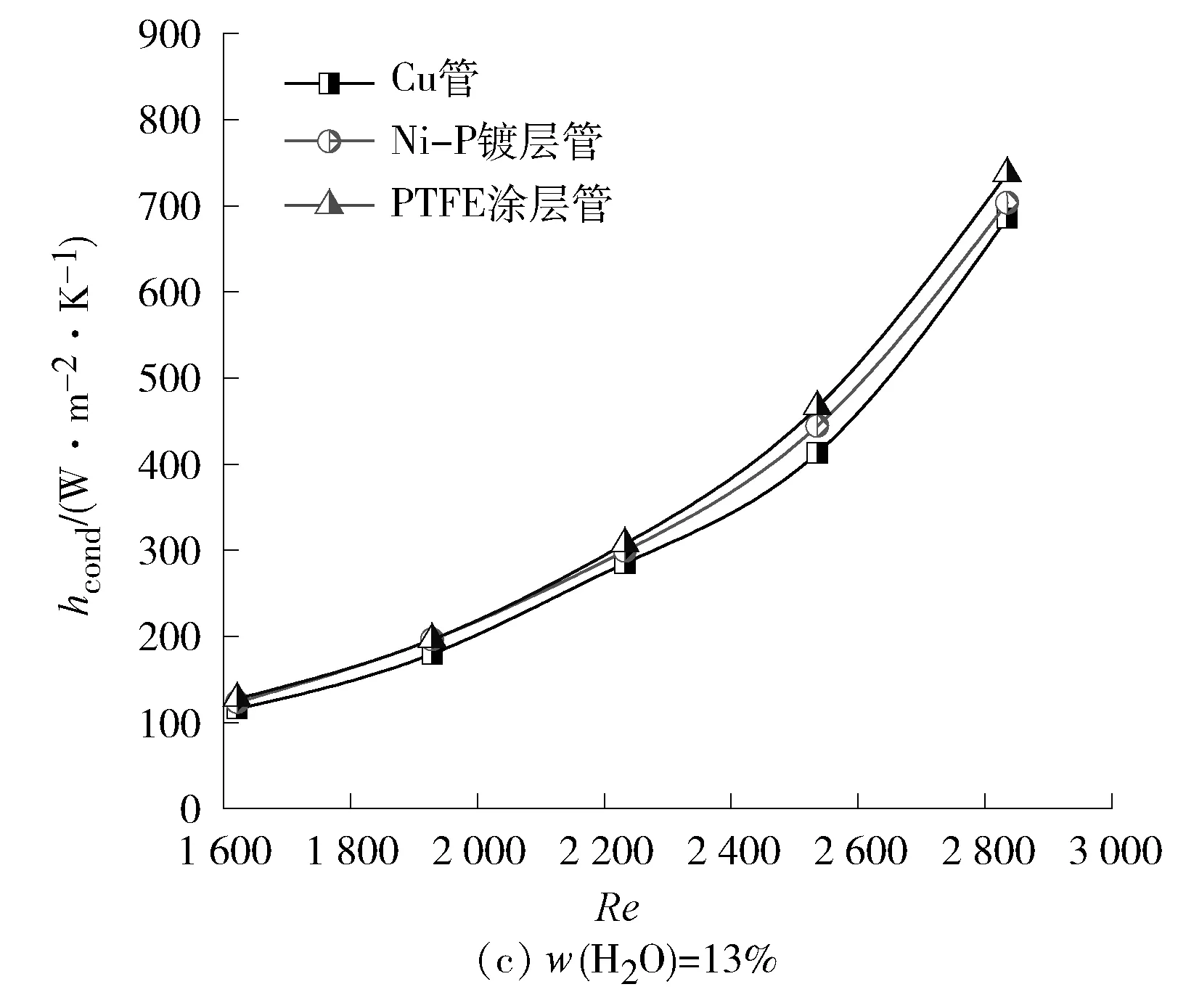

图4给出了含湿混合气体中,水蒸气质量分数(w(H2O))分别为6%、10%、13%和16%时,紫铜管、Ni-P镀层管和PTFE涂层管的凝结传热系数变化趋势对比图。从图4可以看出:当水蒸气的质量分数相同时,随着含湿混合气体Re的增大,三者的凝结传热系数都将增大。一方面,气体流速越高,对传热、传质边界层的扰动也就越强烈,降低了传热、传质的阻力;另一方面,气体流速的增加也使气液分界面的剪切作用增强,导致凝结液膜拉长变薄或使凝结液滴的脱落速度加快,降低了水蒸气分子扩散的阻力,使得水蒸气分子更易于穿过不凝气体层到达气液分界面发生冷凝,因此凝结传热系数得到提高。另外,水蒸气在PTFE涂层表面能够形成稳定的珠状凝结,其中部分水蒸气能够与未被覆盖的冷凝表面直接接触发生冷凝,附加热阻相对较小,而水蒸气在Ni-P镀层表面凝结方式则表现为珠膜共存,在紫铜表面是纯粹的膜状凝结,附加热阻相对较大。因此,PTFE涂层管的凝结传热系数在实验过程中始终保持最大,Ni-P镀层管次之,紫铜管最小。相比于紫铜管,Ni-P镀层管和PTFE涂层管的凝结传热系数分别提高了1.9%~25.9%和4.4%~29.2%,两种镀(涂)层均具有强化凝结传热的作用。

图4 镀(涂)层管凝结传热系数对比图

从图4还可以看出:在水蒸气质量分数较低的工况下,Ni-P镀层管和PTFE涂层管的凝结传热系数提升幅度较大,而在高水蒸气质量分数时,三者的凝结传热系数较为接近,这说明随着水蒸气质量分数的增加,镀(涂)层强化凝结传热的作用逐渐减弱。这是因为水蒸气质量分数较高时,传质的驱动力较强,水蒸气分子更容易穿过不凝气体层,到达气液分界面上发生凝结;水蒸气分压力较大,对应的水蒸气露点温度也就越高,越有利于冷凝的发生。所以,在对凝结传热系数的影响中,相比于镀(涂)层因素,此时的水蒸气浓度因素占据主导地位。

3.2 镀(涂)层表面凝结状态对比以及冷凝机理

图5分别给出了水蒸气质量分数为10%、流量为14 m3/h时,水蒸气在紫铜管表面、Ni-P镀层管表面及PTFE涂层管表面的凝结状态。

图5 水蒸气在传热表面上的凝结状态

从图5中可以明显地看出:水蒸气在紫铜管表面的凝结形式是膜状凝结;在PTFE涂层表面的凝结方式是珠状凝结;而在Ni-P镀层表面的凝结方式介于膜状凝结和珠状凝结之间,呈珠膜共存状态。

水蒸气在Ni-P镀层表面的凝结形式与表面自由能大小有关,而自由能的大小又由Ni-P镀层的晶相结构决定。一般认为,Ni-P镀层中P的质量分数在1%~5%(低磷)时为晶态结构;P的质量分数在6%~9%(中磷)时为晶态和非晶态混合结构;P的质量分数在10%~13%(高磷)时为非晶态结构。若Ni-P镀层的非晶相含量越大,则表面自由能就越小,水蒸气的凝结形式愈趋于珠状凝结[9]。笔者研究Ni-P镀层中含P质量分数是9.8%,再考虑到加工工艺的影响,所以其凝结形式并不能完全达到珠状凝结,而是珠膜共存的形式。

聚四氟乙烯(PTFE)属于氟碳化合物,是一种有机高分子聚合物,其分子结构式见图6。

图6 PTFE结构式

PTFE中的氟碳键C-F虽然是极性键,但是由于PTFE分子的结构是呈线型、无支链、具有完美对称性,使得PTFE分子不具有极性,表面自由能低,对外表现出疏水性,所以水蒸气在其表面上的凝结形式是珠状凝结。

3.3 镀(涂)层管对流凝结复合传热性能对比分析

图7给出了含湿混合气体的w(H2O)分别为6%、10%、13%和16%时,紫铜管、Ni-P镀层管和PTFE涂层管的对流凝结复合传热系数变化趋势对比图。

从图7中可以看出:当水蒸气的质量分数相同时,随着含湿混合气体Re的增大,三者的对流凝结复合传热系数都将增大,尤其是在高水蒸气质量分数的情况下,因为此时的凝结传热在总传热中占据主导地位。同时,在水蒸气质量分数较高时,Ni-P镀层管和PTFE涂层管的对流凝结复合传热系数增益效果减弱,呈现出边际效应,即随着水蒸气质量分数的增加,镀(涂)层对强化传热的影响作用越来越小,因此在工程应用中,需要根据工况条件及技术经济比来判断是否采用换热面改性。在实验条件范围内,Ni-P镀层管和PTFE涂层管的对流凝结复合传热系数相对于紫铜光管的对流凝结复合传热系数分别提高了12.2%~24.2%和16.4%~35.9%。

3.4 镀(涂)层管对流凝结复合传热实验关联式

文献[10]从对流传质的角度对Colburn-Hougen对流凝结复合传热模型进行了理论推导,并应用量纲分析法得出了一个衡量蒸汽冷凝影响的凝结因子:

(11)

式中:tsat(pv,b)为水蒸气分压力对应饱和温度,℃;tmix,b为含湿混合气体的主流温度,℃。

于是,Nu便是Re,Pr和凝结因子Ln的函数关系,即

Nu=f(Re,Pr,Ln)

(12)

按照对流传热研究中所采用的幂函数形式,可以将上式整理为:

Nu=aRebPrcLnd

(13)

式中:对于强制对流,c=1/3。

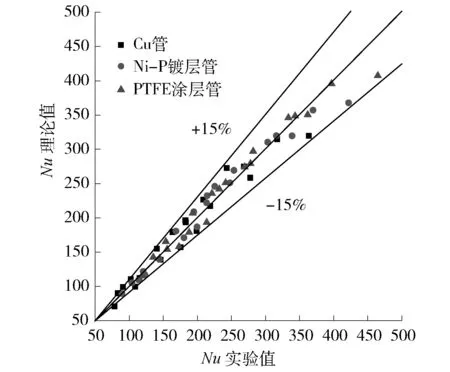

在Origin软件中对实验数据进行多元线性回归,分别得到紫铜光管、Ni-P镀层管和PTFE涂层管对流凝结复合传热的Nu实验关联式为:

Nu[Cu]=4.450 4×10-7Re2.784 1Pr1/3Ln0.858

(14)

Nu[Ni-P]=9.024×10-7Re2.695 6Pr1/3Ln0.816 5

(15)

Nu[PTFE]=3.998 9×10-7Re2.806 2Pr1/3Ln0.877 3

(16)

实验关联式的适用条件:含湿混合气体的Re为1 600~2 800,w(H2O)为6%~16%。

实验关联式拟合程度好坏的指标见表1(指校正系数的大小越接近于1时,说明数据拟合的程度越好。Prob>F是方差分析中用于判断因变量和自变量之间的线性关系在总体上是否显著成立,当Prob>F的值小于0.01时,认为拟合方程在99%的水平下通过显著性校验)。

表1 三种换热管Nu拟合公式评判指标

从表1中可以看出:各个评判指标均达到拟合要求,说明拟合公式具有较好的拟合程度。

实验关联式的理论预测值与实验值的比较见图8。

图8 Nu理论预测值与实验值

从图8中可以看出根据实验关联式计算得出的Nu与实验值之间的误差均在±15%之内,具有较高的准确性。

4 结语

(1) 随着水蒸气质量分数和气体流速的增加,紫铜管、Ni-P镀层管和PTFE涂层管的凝结传热系数和对流凝结复合传热系数都将增大,PTFE涂层管具有最佳的强化传热效果。

(2) 水蒸气在紫铜管表面的凝结状态是膜状凝结,在PTFE涂层表面是珠状凝结,在Ni-P镀层表面则表现为珠膜共存的凝结形式。Ni-P镀层管和PTFE涂层管的凝结传热系数比紫铜管分别提高了1.9%~25.9%和4.4%~29.2%

(3) 与水蒸气质量分数较低的情况相比,高水蒸气质量分数时,镀(涂)层管传热系数比紫铜管增加的幅度较小,即镀(涂)层强化传热的效果随着水蒸气质量分数的增加是逐渐减弱的,呈现出边际效应。

[1] 王帅, 吴新, 李诗, 等. 防腐镀(涂)层管束表面对流凝结换热特性[J]. 东南大学学报(自然科学版), 2016, 46(2): 289-296.

[2] JIA L, PENG X F, YAN Y, et al. Effects of water vapor condensation on the convection heat transfer of wet flue gas in a vertical tube[J]. International Journal of Heat and Mass Transfer, 2001, 44(22): 4257-4265.

[3] 李孝萍, 贾力, 孙金栋. 含湿混合气体在垂直管内对流冷凝换热实验研究[J]. 北京建筑工程学院学报, 2002, 18(1): 19-23.

[4] CHANTANA C, KUMAR S. Experimental and theoretical investigation of air-steam condensation in a vertical tube at low inlet steam fractions[J]. Applied Thermal Engineering, 2013, 54(2): 399-412.

[5] 吴冬梅, 贾力. 水平单管外混合气体对流冷凝换热的理论研究[J]. 工业加热, 2006, 35(6): 1-4.

[6] LIANG Y B, CHE D F, KANG Y B. Effect of vapor condensation on forced convection heat transfer of moistened gas[J]. Heat and Mass Transfer, 2007, 43(7): 677-686.

[7] COLBURN A P, HOUGEN O A. Design of cooler condensers for mixtures of vapors with noncondensing gases[J]. Industrial & Engineering Chemistry, 1934, 26(11): 1178-1182.

[8] 许圣华. 湿空气热物理性质计算方程[J]. 苏州大学学报(自然科学), 1999, 15(3): 54-59.

[9] 邹勇, 程延海, 赵亮, 等. 镀层微观结构对凝结换热的影响[J]. 工程热物理学报, 2010, 31(12): 2076-2078.

[10] 笪耀东, 车得福, 庄正宁, 等. 高水分烟气对流冷凝换热模拟实验研究[J]. 工业锅炉, 2003(1): 12-15, 34.