立式凝结水泵电动机变频改造后的共振问题分析

2018-02-01邢海波傅行军

邢海波, 傅行军

(东南大学 火电机组振动国家工程研究中心, 南京 210096)

近年来,在对600 MW、1 000 MW 等机组火力发电站的节能改造中,大型立式凝结水泵是改造的重点设备之一。凝结水泵是将凝汽器中的凝结水输送到除氧器中的电厂重要辅机。传统定速运行凝结水泵采用节流调节方式,转速不随机组负荷、除氧器水位变化而变化,能耗较大,经济性较差[1-2]。将凝结水泵机组由工频运行改为变频运行,根据不同负荷确定相应转速使泵组实现节能。

1 振动测试与分析

某电厂为了实现节能,对2台660 MW机组的4台凝结水泵(每台机组配2台凝结水泵一备一用)均做了变频改造,其改造所用的YLST630-4电动机和C720-4凝结水泵参数具体见表1。实际运行中发现,在个别常用转速下,电动机顶端的振幅较大,无法满足长期安全运行的要求。

表1 电动机和凝结水泵设计参数

依据国家标准的相关规定,对于垂直布置的机器,在进行振动测量时,径向振动测量需要互为垂直的两个方向,传感器应布置于能得到的最大振动读数位置,因此立式泵组振动测量位置应靠近电动机上部轴承附近[3]。

试验测点包括3个(见图1和图2):键相测点1个;电动机顶部水流方向测点1个(1号测点,下称垂直向);电动机顶部垂直水流方向测点1个(2号测点,下称水平向)。

图1 测试系统示意图

图2 轴系简图

振动传感器采用G08G04D6型速度传感器,采集仪器为ZXP-8振动分析仪。

1.1 振动测试

在启动过程中结合电动机的启动设计曲线,采取每升30 r/min后定速观察的方法,待振动稳定继续升速,直至得到整个转速范围的振动情况,得到的振动曲线和振动峰值分别见图3和表2。

图3 不同转速下振动变化趋势图

μm/μm∠(°)

1.2 故障分析

(1) 在振动峰值附近,振动分量以基频为主,无明显的低频和高频分量,是普通的强迫振动(见图4和图5)。

图4 垂直向990 r/min时频谱图

图5 水平向1 090 r/min时频谱图

(2) 由于电动机属刚性转子,其工作转速低于临界转速,因而单纯的质量不平衡所引起的振动会随着转速升高而增大,即不会出现图3所示的峰点。

(3) 在整个转速范围内,除了990 r/min和1 090 r/min附近的振动超出标准外,其余转速的振动情况良好。在这两个转速附近,振幅的变化十分剧烈,而且这两个转速分别对应着不同的方向。

综上分析,可以认定这种某一转速下的振动过大是由于转子-轴承-外壳系统发生了共振,而且由于两个方向的结构刚度不同,导致存在两个共振转速,垂直方向的共振转速为990 r/min,水平方向的共振转速为1 090 r/min。

2 理论依据

发生共振时,存在一个共振区间,在此区间内,振幅对系统阻尼和激振力十分敏感。一般区间范围[4]取为0.75<λ<1.25(λ=Ω/ωm,Ω为激振力频率,ωm为共振频率)。

共振时,部件振动值的计算式[5]为:

(1)

式中:A为振幅;F为激振力;kd为动刚度。

因此,为了解决由于共振导致的振动过大问题,主要从三个方面着手:(1)改变部件固有频率,使其能够避开激振力频率,如对泵组返厂进行结构改造;(2)增加系统的阻尼,如常用的现场加固等;(3)减小激振力,处理方法是动平衡[1]。

对刚性部件,其固有频率ωn的计算式为:

(2)

式中:m为部件质量。

通过式(2)可以看出系统共振频率与刚度的平方根成正比。机组满负荷运行时电动机转速约为1 500 r/min,如要完全避开共振区即共振区的下限值不能低于1 500 r/min,则共振频率要提高到2 000 r/min以上,刚度要增大为原先的4倍以上,这在工程上本身就难以实现。此外,在该例中,由于泵组结构是垂直布置,电动机所在高度周边没有着力点,所以也无法加支撑。

在无法有效改变共振频率和系统阻尼的情况下,通过精细的动平衡,将扰动力降至最小,以达到减弱振动的目的[6]。

3 振动处理

基于动平衡的原理是找出不平衡位置进行定点消除,对于泵、风机一类的旋转机械受现场条件限制,往往无法直接测得轴振,因而都是依据振动的传递性利用轴承振动数据进行试验。

在共振条件下所测振动并非简单的由于不平衡引起的振动过大,而是由于共振,将转子的不平衡响应进行了数倍的放大,激振力越大,放大效应越强。因此,用共振条件下的数据进行动平衡试验时需要特别注意加重质量的选取。

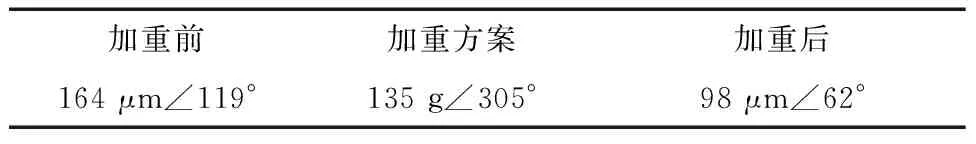

3.1 加重方案

为了减少加重的次数,以节约时间成本和减小对变频器多次启停的损害,现场通过对1B凝结水泵的治理数据进行了分析。该厂1B凝结水泵的振动现象跟2B十分相似,只有水平向在1 090 r/min时振动过大,治理前后数据见表3。

表3 1B凝结水泵水平向处理前后振动峰值

以1B凝结水泵处理前后的振动数据作为试加重数据,再利用现场所测2B水平向的振动峰值作为原始数据,得出此次试加重位置,具体计算式为[7]:

(3)

式中:U∠u为校正质量的大小及角度;A0∠α为原始振动;C∠σ为试加质量产生的振动;T∠t为试加质量的大小及角度。

利用水平向的原始振动进行计算,得到的加重方案为210 g∠270°。现考虑到放大效应,对加重质量进行调整,减小为120 g,因此实际加重方案为120 g∠270°,且计算得到其残余振动应为90 μm∠120°。

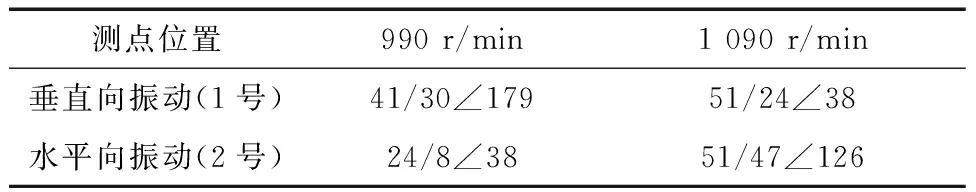

3.2 平衡后振动测试

加重后,采取同样的启动方式进行振动测试,得到的结果见图6和表4。

图6 处理后不同转速下振动变化趋势图

μm/μm∠(°)

从图6可以看出:动平衡后,在升速过程中振动情况良好,整体变化趋势未变,但是由于通过动平衡减小了共振转速下的激振力,使得振动得到有效的抑制,在变频工作转速范围内,各测点最大振动幅值均小于80 μm,满足长期安全运行的要求。

此外,实际残余振动为47 μm∠126°,是理论计算值的一半,说明在利用动平衡方法处理共振

问题时,根据影响系数求得的方案并不能直接作为加重方案,加重位置以计算所得为准,加重质量可适当减小。

4 结语

立式泵组的共振问题其根源在于部件结构刚度和系统阻尼的不合理,基于动平衡减小激振力以达到减振效果是一种综合考虑时间成本和人力成本的简便措施:

(1) 对于相同的机组,其结构和特性都是很相似的,如果仔细分析已有的数据,可大大减小工作量。

(2) 在共振条件下进行动平衡时,考虑到放大效应,加重质量的选取可以保守一点,以免质量超重,造成新的不平衡量,反而给后续的加重分析增加难度。

(3) 共振条件下的放大效应还需要做更为深入的定量分析,以便得到更为精准的加重方案,减小加重次数。

[1] 郭玉杰, 王晓东, 高宇, 等. 立式凝结水泵电动机变频时的振动问题与减振方法[J]. 轴承, 2013(2): 56-58.

[2] 陈伯权, 刘明军, 吴志强. 600 MW机组凝泵变频运行振动分析及治理[J]. 浙江电力, 2013, 32(1): 56-58.

[3] 国家质量技术监督局. 在非旋转部件上测量和评价机器的机械振动 第3部分: 额定功率大于15 kW额定转速在120 r/min至15 000 r/min之间的在现场测量的工业机器: GB/T 6075.3—2001[S]. 北京: 中国标准出版社, 2004.

[4] 宫能春. 旋转设备共振故障的诊断[J]. 设备管理与维修, 2009(12): 40-43.

[5] 徐伟祖, 王有勇, 陈伟民. 某核电厂调试期间立式转动设备结构性共振问题分析及探讨[J]. 液压气动与密封, 2016, 36(11): 50-52, 80.

[6] 段学友, 张秉权, 周菁. 大型立式变频凝泵某转速下振动大原因分析处理[J]. 电站系统工程, 2012, 28(5): 51-52, 54.

[7] 杨建刚. 旋转机械振动分析与工程应用[M]. 北京: 中国电力出版社, 2007.