基于环岛策略的自动化码头AGV路径仿真优化

2018-01-31杨勇生王楠楠梁承姬许波桅李军军

杨勇生,王楠楠,梁承姬,许波桅,李军军

基于环岛策略的自动化码头AGV路径仿真优化

杨勇生1,王楠楠1,梁承姬1,许波桅1,李军军2

(1. 上海海事大学 物流研究中心,上海 201306;2. 上海海事大学 商船学院,上海 201306)

随着自动化集装箱码头的广泛使用,水平运输环节逐渐成为制约码头作业效率的新瓶颈。为避免AGV在交叉路口产生排队等待,采用虚拟环岛策略,并根据AGVs运行机理,考虑边装边卸作业工况,利用eM-Plant仿真软件建立包括岸桥、AGV和堆场在内的集装箱码头仿真模型,最后通过变动支路数量和位置,来比较AGV不同行驶路径对码头作业效率产生的影响。研究结果表明:AGV选择不同的行驶路径在一定程度上影响着码头的作业效率。实验结果为提高码头作业效率,优化码头前沿路径提供一定参考依据。

自动化码头;交通控制;虚拟环岛;AGV路径优化;eM-Plant仿真

全球贸易的快速发展推动了航运业的发展。近年来在人力成本不断攀升、船舶向大型化趋势发展和码头要求作业高效化的背景下,国内外已掀起建设自动化码头的热潮。与传统码头相比,自动化码头采用垂岸式布局,AGV在行驶过程中,仅将集装箱运送到AGV伴侣处,不进入箱区作业,这样既可以减少AGV行驶路径,又可以避免堆场内复杂的交通状况。在整个码头作业过程中,岸桥负责海侧区域的装卸工作,场桥负责陆侧区域的装卸工作,而AGV作为自动化码头广泛使用的水平运输设备,主要负责在码头前沿运输集装箱。受岸桥和场桥装卸能力的提升、水平运输距离和集装箱作业量大大增加等因素影响,水平运输环节正在成为自动化码头作业系统的新瓶颈,决定了码头的整体装卸效率。目前,国外学者对AGV路径优化问题有一定的研究。Ter等[1]将码头的道路空间抽象为若干资源的集合,并在各资源时间窗已知的基础上提出了一种带时间窗的最优路径动态搜索方法。Ewgenij 等[2]在静态图的基础上提出了一种考虑车辆物理约束的带时间窗的单AGV 最优路径搜索方法。JIAN等[3−4]在每台AGV仅具有一个任务的条件下,研究了以多AGV 总行驶距离最短为目标的静态路径问题。Max等[5]研究了带时间窗的、避免冲突的、基于多任务的AGV 静态路径规划问题。Mahdi等[6]提出AGV双向路径拓扑结构的最短路径设计问题,并采用整数线性规划模型进行求解。但是该模型只能解决AGV 数量较少的路径问题。Max等[7]以图中每条边通过的最大任务量最小为目标建立了带时间窗的多AGV静态路径。Duinkerken等[8]使用动态规避的自由轨迹方法对路径进行规划,通过研究路径规划策略来提高自动运输系统的性能。Ghasemazdeh等[9]在静态网状图基础上提出了一种避免路网拥堵的多AGV 路径搜索方法。国内研究主要以集卡的路径优化问题为主。刘丰硕[10]从装卸作业流程整体出发,建立了基于集卡行驶路径最短的数学模型,并用NCL语言对模型进行求解。李广儒等[11]根据GPRS系统采集的码头实时路网信息,针对码头动态调度的要求,结合阻塞模型,提出一种新的集卡动态调度路径的自适应蚁群算法。王军等[12]在“作业面”作业模式下,综合考虑岸桥作业时间、场桥作业时间,建立了基于时间最短的集卡调度模型,并对该模型进行了数值仿真,旨在解决在不同船舶装船作业和卸船作业同时进行前提下的集卡作业路径选择问题。韩晓龙等[13]为分析不同装卸工艺对船舶装卸作业时间和装卸设备作业效率的影响,利用专业港口仿真软件Flexsim-CT建立了包括泊位、岸桥、集卡、场桥和堆场资源在内的集装箱港口装卸作业仿真模型。通过上述研究可以发现,现行的AGV路径规划多数是全局的、静态的,所建立的模型大多数是进行的算法设计和求解,而很少使用仿真软件模拟现实环境,进行仿真实验。随着AGV数量的增加,水平运输环节复杂度的提升,仅用算法求解其有效性及求解效率会大大降低。为此,采用专业仿真软件eM-Plant建立系统仿真模型,通过变动支路数量和位置对不同模型进行仿真模拟,并对实验结果进行分析,以期提高水平运输环节的效率。

1 问题描述

图1为由双小车岸边起重机、AGV和自动化双轨道吊(ASC)组成的新型装卸工艺系统。为提高码头作业效率,采用边装边卸作业工艺,具体流程为:当船舶在指定位置靠泊后,调度中心根据箱量分配相应数量的岸桥,下达卸船指令后,空闲AGV从固定停靠点出发行驶到指定岸桥下进行装箱作业,随后岸桥将集装箱放到相应AGV上,AGV按照规划好的路径将集装箱运送至相应的AGV伴侣处,之后自动化双轨道吊相互配合作业将集装箱从AGV伴侣处送往指定箱位。此时,若该AGV伴侣或下一个AGV伴侣处有需要装船的集装箱,AGV需要从AGV伴侣处完成装箱,并将所载集装箱运往指定岸桥下进行装船作业。

在码头作业流程中,AGV水平运输贯穿整个集装箱装卸过程,AGV路径选择的不同会对整个装卸流程产生不同的影响,当AGV仅从主导引路径行驶时,路径较长、作业效率低下,当选择从支路行驶时,AGV行驶距离减少,作业效率提高,但易在十字交叉路口产生拥堵,而环岛在交通流量适中的情况下效率又高于十字路口。因此本文以上述作业流程为依据,建立路径优化仿真模型,在交叉路口采用虚拟环岛策略,通过变动支路的数量和位置来比较AGV不同行驶路径对码头作业效率产生的影响,对比分析结果得出结论。

图1 自动化码头布局图

2 虚拟环岛

交通环岛一般用于主干道和道路交叉口,以便于疏导车辆,解决车辆因交叉行驶而造成的拥挤、长时间等候等问题[14]。受码头面积和装卸箱量影响,码头上行驶的AGV数量远低于现实交通中的车辆,因此结合交通流理论,在主导引路径和支路之间通过设置交通环岛,避免AGV选择支路行驶时产生的排队等待问题。由于环岛在车流量适中的情况下效率高于十字路口,采用垂直布局的自动化码头交叉点少,交通复杂度低,因此环岛也是处理自动化码头的交叉的合理选择[15]。

环岛比十字路口有更少的冲突点,AGV在什么情况下进入和离开环岛成为解决该问题的关键。当AGV选择从支路行驶时,通过设置路径段容量来规定AGV是否可进入环岛在该路径段上行驶。

AGV驶出环岛时,行驶方向和主导引路径中车流量方向一致,但仍存在发生拥堵和死锁的可能性。因此,采取2种策略:一是规定主导引路径和支路行驶车辆的优先级;二是为从环岛驶出的车辆设置特定行驶路径。

3 仿真模拟

为更好研究现有码头系统,使实验结果更加接近码头实际控制,采用eM-Plant仿真软件对AGV水平运输环节进行仿真,并对实验结果进行分析。

3.1 仿真假设

1) 有足够的自动化轨道吊处理AGV所装卸的集装箱,不考虑自动化轨道吊因素;

2) 对于每一个卸载任务,AGV将集装箱送往AGV伴侣处的位置不固定,服从均匀分布;

3) 每辆AGV每次仅能装载一个标准箱;

4) AGV每次选择车辆数目较少的路径行驶。

3.2 仿真模型

为与码头实际情况相符,采用边装边卸作业工况,对集装箱从泊位运输到AGV伴侣处的这一过程进行仿真实验。图2是仿真模型图。

图2 eM-Plant仿真模型图

3.3 评价指标

码头作业效率是衡量码头服务能力的重要指标之一。优化AGV行驶路径有利于提高港口设备利用率,降低码头运营成本。根据自动化码头特点,结合本文建立的仿真模型,主要评价指标如下:

1) AGV等待率=AGV等待时间/仿真总运行时间,其中AGV等待时间=AGV在岸桥、AGV伴侣处等待装卸箱时间+AGV重载运输过程中因拥堵产生的排队等待时间

2) 支路利用率=支路承载箱量/总卸船箱量,其中支路承载箱量为AGV选择通过支路行驶将集装箱从岸桥运往箱区。

3.4 仿真参数设置

本文设置:1)某集装箱码头海侧岸线长为350 m,每隔80 m设置一个岸桥,共设置3台岸桥,陆侧每隔40 m设置一个带AGV伴侣的箱区,共设置8个箱区;2)某集装箱船舶靠泊装卸的集装箱总数量为1 600 TEU,其中800个为装载集装箱,800个为卸载集装箱;3)AGV车身长15 m,运行速度为5 m/s;4)岸桥按照作业时间设置进行装卸箱,服从正态分布,箱区作业按照设备实际运行效率设计处理时间;5)最先行驶到箱区完成卸箱任务的AGV优先行驶至岸桥处,完成岸桥等待时间最长的任务;6)设置支路容量为3,AGV驶出环岛时,规定主导引路径车辆具有优先行驶权。

4 仿真结果

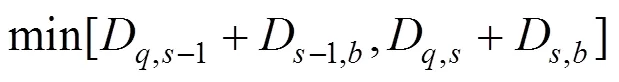

通过变动支路数量和位置来比较AGV不同行驶路径对码头作业效率产生的影响。具体操作为:在仿真实验中逐渐增加支路数量,并且选取不同的岸桥与AGV配比,在运载任务相同的情况下,研究AGV等待率与总运行时间之间的关系,AGV支路承载运量与支路利用率的关系。如表1所示。

表1 支路位置与支路数量设置

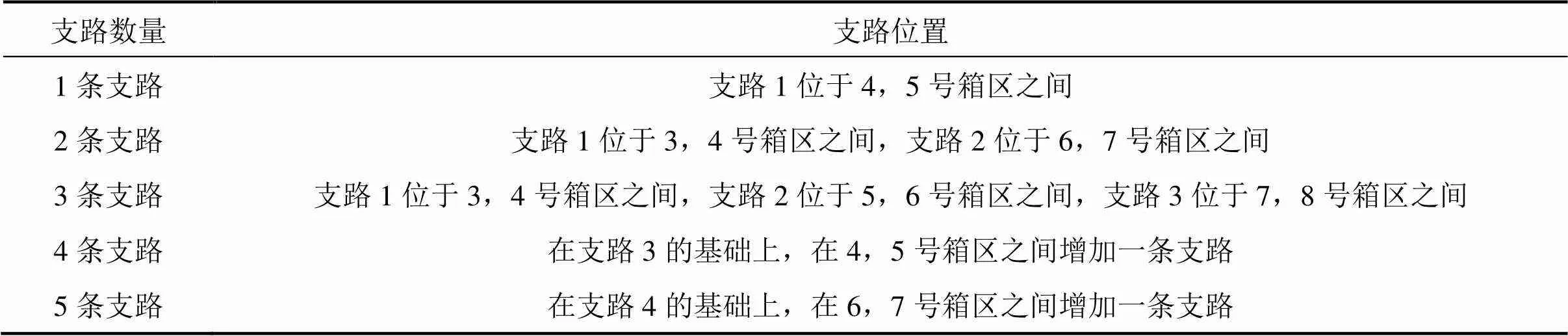

实验1根据要求配置实验,并带入仿真中进行模拟。通过对有无支路的情况进行对比,发现:增加支路使仿真总运行时间减少,但等待率却高于AGV从主导引路径行驶时的情况。如图3所示。

图3 有无支路总运行时间对比

图4 有无支路等待率对比

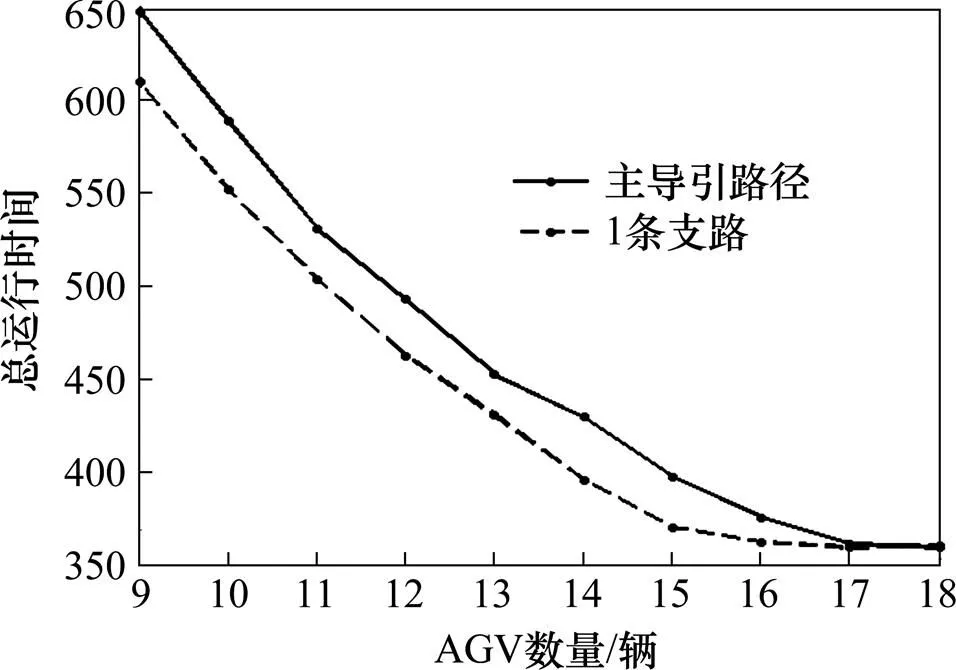

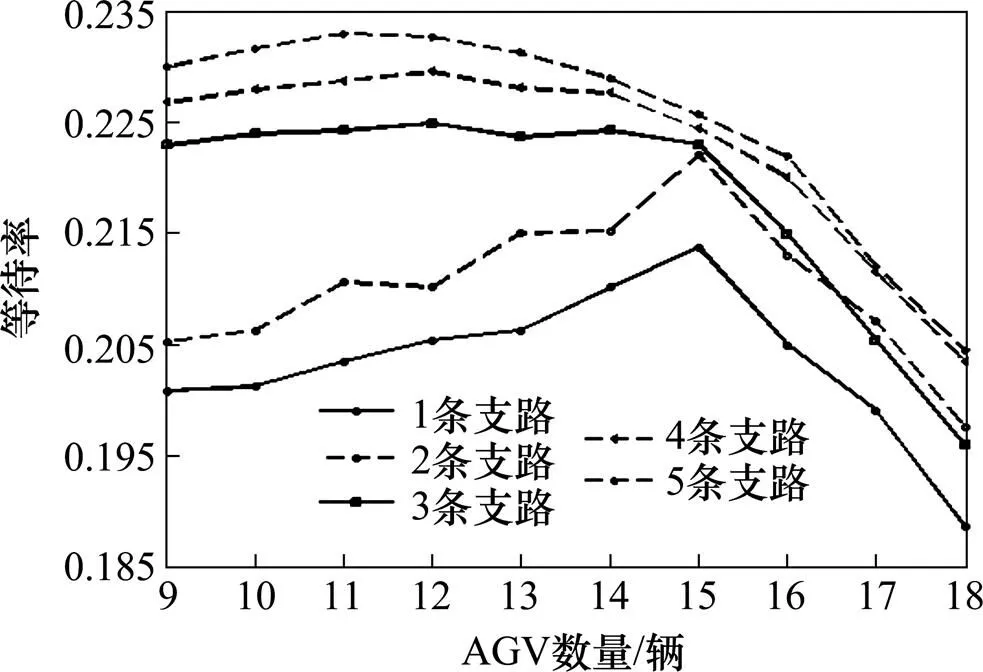

实验2继续增加支路数量,验证支路数量和位置的不同对水平运输环节产生的不同影响。可以发现:1)在AGV数量逐渐增加的情况下,总运行时间随着支路数量的增加而减少,等待率随着支路数量的增加而增加。

2) 在AGV数量不变的情况下,当支路数量为1,2条时,总运行时间减少趋势波动不大,但2条支路的等待时间明显多于一条支路。当支路数量增加为3条时,总运行时间比1,2条支路平均减少30min,等待时间平均减少4 min。这是因为在每台岸桥右侧增加一条支路,使AGV从岸桥到箱区行驶周长变短,AGV作业效率得到提高。当支路数量增加为4,5条时,总运行时间和等待时间略有下降,接近3条支路的情况。因为虽然支路数量增加,但该支路服务的岸桥和箱区较少,因此变化不 明显。

3) 由于支路数量为3,4和5条时,总运行时间之间仅相差1 min,而支路数量的增加又会使AGV行驶道路产生拥堵,因此3条支路即可更好完成装卸任务。如图5和图6所示。

图5 不同数量支路下的总运行时间对比图

图6 不同数量支路下的等待率对比图

实验3从支路承载运量与支路利用率角度进行分析。对各支路承载的运量进行多次仿真模拟,发现(如表2所示):随着支路数量的增加,AGV从支路行驶的频率越来越高。当主导引路径间有四条可选支路时,由于支路1服务于从岸桥1行驶到箱区1~3的AGV,支路2同样服务于岸桥1,但服务的箱区数量增加了一个,支路2仅在支路1路径容量不满足且集装箱需要从岸桥1送往箱区4时才会被选择,因此从支路2经过的AGV数量远低于其他支路。当有5条支路时,支路2和支路4行驶的AGV数量低于其他支路的原因也在于此。

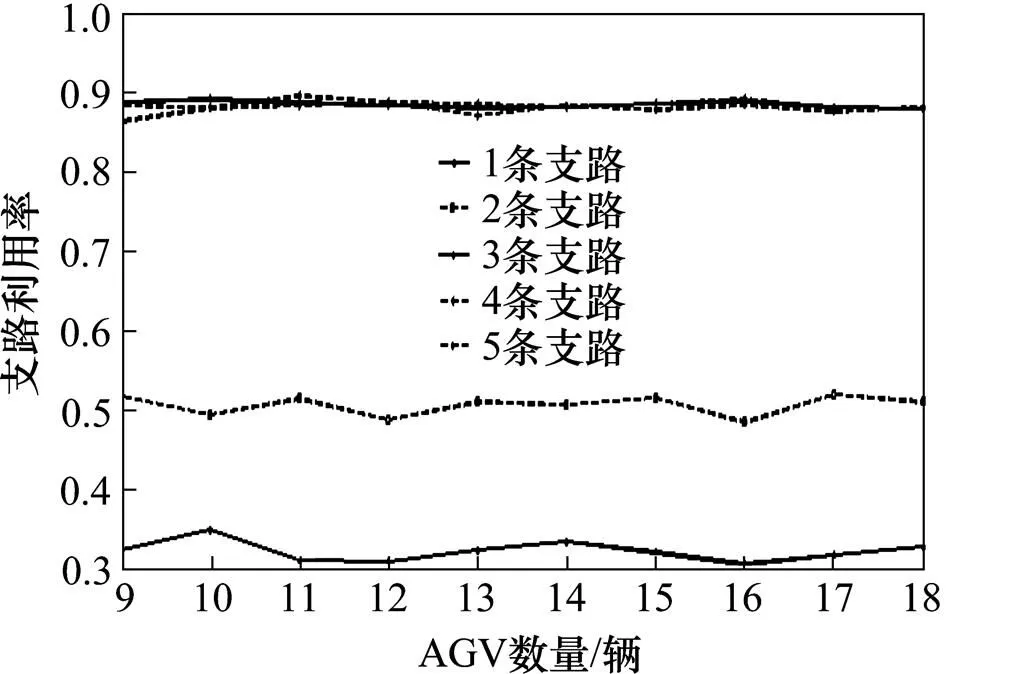

图7对各支路利用率进行比较,可以看出:随着支路数量的增加,支路所承载的运量也越来越大,支路利用率也越来越高,3条支路比1条支路平均利用率高50.15%,比2条支路平均利用率高33.78%。当支路数量为3,4和5条时,支路利用率变化不大。可见,适当的支路数量在一定程度上可以提高AGV作业效率,减少拥堵的发生。

表2 各支路承载运量

图7 支路利用率

5 结论

1) 实验1,2对AGV不同行驶路径下等待率与等待时间之间的关系进行分析,发现:逐渐增加支路数量,使AGV总运行时间减少,等待时间增加,说明支路数量过多易使AGV产生排队拥堵,降低AGV利用率。

2) 实验3对AGV不同行驶路径下支路承载运量与支路利用率的关系进行分析,结果表明:随之支路数量的增加,支路承载的运量越大,支路利用率也越高,但过多的支路也会降低支路利用率,增加路径规划难度。

[1] Ter M, Witteveen C. Context-aware logistic routing and scheduling[C]// 17th International Conference on Automated Planning and Scheduling, ICAPS 2007, 328−335.

[2] Ewgenij G, Ekkehard K, Rolf H. Dynamic routing of automated guided vehicles in real-time[M]. Mathematics–Key Technology for the Future, 2008: 165− 177.

[3] JIAN Y Z, WEN J H. Conflict-free routing of AGVs on the mesh topology based on a discrete-time model[C]// Proceedings of the 2003 IEEE International Conference on Robotics &AutomationTaipei,Taiwan,2003.

[4] JIAN Y Z, WEN J H. Conflict-free container routing in mesh yard layouts[J]. Robotics and Autonomous Systems, 2008, 56(5): 451−460.

[5] Max K, Ewgenij G, Rolf H. Conflict-free vehicle routing[J]. EURO Journal on Transportation and Logistics, 2012, 1(1−2): 87−111.

[6] Mahdi H, Reza Z F, Hannaneh R B. An ant colony-based algorithm for finding the shortest bidirectional path for automated guided vehicles in a block layout[J]. The International Journal of Advanced Manufacturing Technology, 2013(64): 399−409.

[7] Max K, Ewgenij G, Rolf H. Conflict-free vehicle routing[J]. EURO Journal on Transportation and Logistics, 2012, 1(1−2): 87−111.

[8] Duinkerken Mark B, Lodewijks Gabriel. Routing of AGVs on automated container terminals[C]// Proceedings of the 2015 IEEE 19th International Conference on Computer Supported Cooperative Work in Design, CSCWD, 2015: 401−406.

[9] Ghasemzadeh, Hamed, Behrangi, et al. Conflict-free scheduling and routing of automated guided vehicles in mesh topologies[J]. Robotics and Autonomous Systems, 2009, 57(6−7): 738−748.

[10] 刘丰硕. 基于装卸协调作业的集装箱码头集卡路径优化研究[D]. 大连: 大连海事大学, 2010. LIU Fengshuo. The research on container truck routing in container terminal based on coordinating the loading and unloading operations[D]. Dalian: Dalian Maritime University, 2010.

[11] 李广儒, 杨大奔, 任大伟. 集卡动态调度路径优化算法[J]. 交通运输工程学报, 2012, 12(3): 86−91. LI Guangru, YANG Daben, REN Dawei. Path optimization algorithm of dynamic scheduling for container truck[J]. Journal of Traffic and Transportation Engineering, 2012, 12(3): 86−91.

[12] 王军, 许晓蕾. 集装箱码头集卡作业的路径选择[J]. 大连海事大学学报, 2011, 37(2): 25−27. WANG Jun, XU Xiaolei. Route selection of container trucks in container terminal[J]. Journal of Dalian Maritime University, 2011, 37(2): 25−27.

[13] 韩晓龙, 张少凯. 基于仿真的集装箱港口装卸工艺对比研究[J]. 系统仿真学报, 2014, 26(5): 1170−1175. HAN Xiaolong, ZHANG Shaokai. Comparative research of handling technologies based on simulation in container terminal[J]. Journal of System Simulation, 2014, 26(5): 1170−1175.

[14] 史峰, 周文梁, 刘芬芳, 等. 基于元胞自动机的双车道环岛交通流特性研究[J]. 中南大学学报, 2010, 41(4): 1616−1622. SHI Feng, ZHOU Wenliang, LIU Fenfang, et al. Two- lane roundabout traffic flow characterstics based on cellular automaton[J]. Journal of Central South University, 2010, 41(4): 1616−1622.

[15] 夏梦珏, 张晓华, 秦曌, 等. 基于跟驰换道模型的自动化码头水平运输控制方法[C]// 第七届全国机械工程博士论坛论文集, 上海: 2015. XIA Mengyu, ZHANG Xiaohua, QIN Zhao, et al. A novel automated container terminal horizontal transportation control method based on vehicle following and lane changing model[C]// Proceedings of the Seventh National Symposium on Mechanical Engineering, Shanghai: 2015.

Simulation and optimization of AGV path in theautomated container terminal based on the traffic circle

YANG Yongsheng1, WANG Nannan1, LIANG Chengji1, XU Bowei1, LI Junjun2

(1. Research Center of Logistics, Shanghai Maritime University, Shanghai 201306, China; 2. Merchant Marine College, Shanghai Maritime University, Shanghai 201306, China)

With the widespread using of automated container terminal, the horizontal transportation has gradually become a new bottleneck which restricting the port efficiency. This paper mainly study the optimization problem of the automatic container terminal. First, used the virtual transportation circle strategy to avoid AGV congestion in intersection. Then, based on the running mechanism of AGVs, considered load and unload at the same time, used eM-Plant simulation software build a container terminal simulation model which includes quay crane, AGV, and yard. Finally, by changing the shortcut quantity and location, using the simulation to compare the effects of different AGV driving routes to the port efficiency. Experimental results show that select different driving paths certainly affect the port efficiency. The experimental results provide a reference for improving the efficiency of the terminal operation and optimizing the front path of the wharf.

automatic container terminal; traffic control; virtual traffic circle; AGV path optimization; eM-Plant simulation

U656.1+35

A

1672 − 7029(2018)01 − 0240 − 07

2016−12−17

国家自然科学基金资助项目(61540045);上海市科学技术委员会科技创新行动计划资助项目(14170501500);教育部人文社科资助项目(15YJC630145,15YJC630059);上海市自然科学基金资助项目(15ZR1420200)

杨勇生(1965−),男,江西南昌人,教授,博士,从事物流管理与工程研究;E−mail:ysyang@shmtu.edu.cn