钛表面微弧氧化TiO2/HA复合层的制备

2018-01-30王晓琳张贤琳马建威李宝娥李海鹏刘世敏

王晓琳,张贤琳,马建威,李宝娥,李海鹏,刘世敏

0 引言

钛和钛合金具有比强度高、生物相容性好[1]、抗腐蚀性强、无毒、密度小等优点,是目前应用最广泛的生物医用植入体材料.但钛作为生物惰性材料,不能与骨组织形成良好的骨性结合.为了提高钛植入体的生物活性,可通过一定的技术在钛表面制备一层羟基磷灰石(HA)陶瓷层[2].目前在钛基体表面制备HA层的方法比较多,如溶胶凝胶法、脉冲沉积法、磁控溅射法、等离子体喷涂法等.但是这些方法要么生产周期较长,要么所需设备昂贵,而且所获得的HA层与钛基体结合也不太牢固,使用过程中容易出现涂层脱落的现象.

微弧氧化技术是近年来发展起来的一种新型涂层制备技术,它是一种简单、经济、易操作的电化学方法.其工作原理是在普通阳极氧化的基础上,利用弧光放电增强并激活在阳极上发生的反应,从而在以铝、钛、镁金属及其合金为材料的工件表面形成优质的强化陶瓷膜的方法.通过微弧氧化技术可以在钛表面快速制备一层TiO2/HA复合陶瓷层.其中,TiO2层为多孔过渡层,不仅生物相容性良好,有利于骨细胞的粘附和骨组织的长入,而且与钛基体和HA均结合牢固,可显著提高HA与钛基体的结合强度[2-3].

本研究的目的为通过对不同微弧氧化参数下钛表面TiO2/HA复合层的接触角、粗糙度等的测量,探究得到亲水性更好、具有合理的相对较大的粗糙度的复合层及相应微弧氧化工艺.通过对HA形成速率的理论和实验研究,探究更有利于在TiO2表面形成HA的工艺,找到对复合层可控制备的方案.

1 材料与方法

将商业纯钛(TA1) 线切割为10 mm×10 mm×1 mm的方形钛片后,先后用600#、1 000#、2 000#的水砂纸打磨至表面无明显划痕,然后再分别用丙酮、乙醇和去离子水在超声振荡器中震荡清洗5 min去除表面杂质,最后通过脉冲电源(中国) 进行微弧氧化反应.浓度为0.2 mol/L的Ca(CH3COO)2·H2O和0.1 mol/L的NaH2PO4·2H2O溶液充分混合均匀后用作微弧氧化电解液.钛片作阳极,铂片作阴极,两极间距为50 mm.

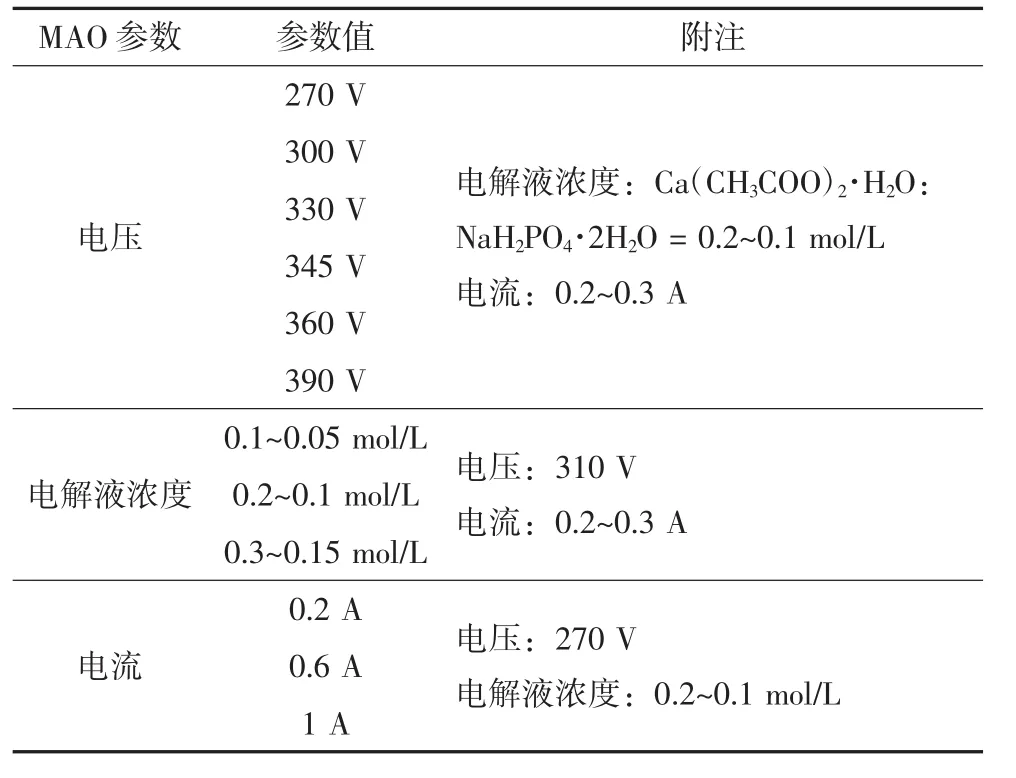

实验过程中,通过控制微弧氧化的电压、电流、电解液浓度在钛表面制备不同的HA涂层,具体反应参数如表1所示.反应结束后,用去离子水清洗试样表面,室温干燥后,用扫描电镜(SEM,S-4800,Hitachi)、能谱仪(EDS)、X-射线衍射仪(XRD,Rigaku D/max 2500)、原子力显微镜(AFM,Agilent 5500)和接触角仪分别考察钛表面微弧氧化层的形貌、成分、物相、粗糙度和亲水性.

2 实验结果

2.1 电压对微弧氧化层的影响

2.1.1 电压对氧化层形貌的影响

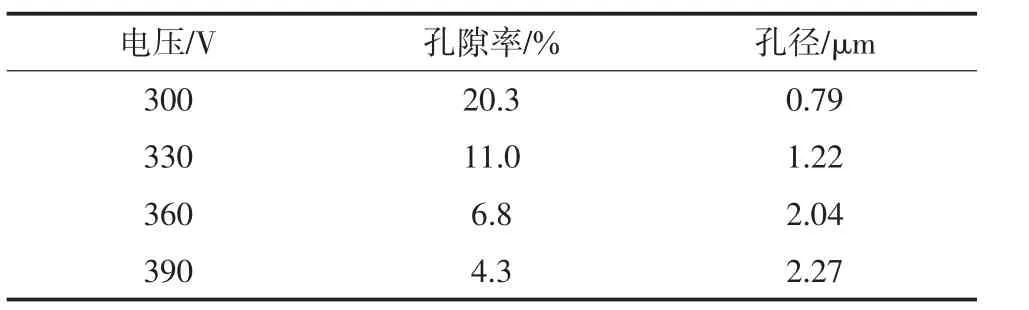

图1给出了不同微弧氧化电压反应后钛表面涂层的表面形貌.从图中可看出,经微弧氧化反应后,光滑钛表面被多孔的氧化层所覆盖.氧化电压为330 V及以下时,试样表面为蜂窝状多孔氧化层,电压升高到360 V后,表面被多孔的花瓣状物质覆盖,390 V时围绕孔隙形成螺旋状花瓣物质,并在螺旋孔洞周围形成交错的花瓣形貌.随氧化电压的升高,氧化层的孔径逐渐增大、孔隙率逐渐降低(由Image Pro软件测得的数值如表2所示),孔洞周围凹凸不平的现象也变得越来越明显.这是因为随着电压升高,相应的电场强度增大,对钛片表面薄弱部位的击穿越发容易,电解质移动的驱动力更大,可参与反应的电解质数量增加,导致从放电通道中喷出的熔融反应产物显著增多,从而孔径增加、孔洞周围更加凹凸不平.随电压升高,孔隙数量减少,孔隙率降低.此外,由于微弧氧化过程是一个瞬间高温高压的反应过程,氧化层局部区域的温度提高,此时微孔较容易发生交联,小孔连通变成大孔(图1),这也有助于理解随着电压增高,孔隙率减小而孔径增加的现象.

表1 微弧氧化工艺参数Tab.1 micro-arc oxidation reaction parameters

表2 不同电压下氧化层孔隙率和孔径对比Tab.2 The porosity and pore diameter of oxide layer under different voltage

图1 不同微弧氧化电压下钛表面涂层的表面形貌Fig.1 SEM of the coatings on the Ti surface under different microarc oxidation voltage

2.1.2 电压对氧化层元素组成和物相的影响

对图1b)所得微弧氧化层的元素组成进行能谱分析,所得结果如图2所示.由图可知,钛表面涂层的组成元素为Ti、O、Ca、P.其中不同部位涂层的Ti、O元素组成量差别不显著,Ti、O的原子比平均为3.6,而不同部位涂层的Ca、P含量稍有差别,表面凹陷处的Ca、P含量略高于凸起处的Ca、P含量,但涂层中Ca/P的原子比平均为1.8左右.涂层表面凹陷处Ca、P含量高的原因是此处电解液流动性较凸起处差,能够阻碍液体的流动和离子的扩散,保持较高的钙磷离子局域浓度,能够较快地达到HA成核阙值.此外,由异质形核原理可知,在界面能相同的衬底上结晶形核时,凹面部位形成晶核所需的能量最低,形核最容易,而凸面处形成晶核所需的能量最大,形核最困难,因此涂层表面的凹陷部位是电解液中物质结晶形核的有利位点.电压升高为330 V时(图1b)可明显观察到涂层表面的许多孔洞、凹陷处填满了Ca、P化合物,相应此处的Ti、O元素含量显著降低.

图2 钛表面微弧氧化层的元素组成分析Fig.2 The elements of the Ti surface after microarc oxidation

图3为不同微弧氧化电压下,钛表面涂层的XRD图谱.由图可知,当电压为330 V及以上时,钛表面涂层均由锐钛矿TiO2和HA组成.而电压为300 V时只检测到TiO2的特征峰,未检测到HA的存在(XRD图谱略去),这是由于电压较低,膜层表面的微弧氧化反应较弱,膜层粗糙度小,为HA提供的形核位点少,而相应产生的的热析出也相对较少,表层温度低,不能为HA形成提供足够的热量.虽然330 V可检测出含有HA,但由其表面形貌(图1b)可知,HA数量较少,不能在钛表面获得HA的特征形貌.只有电压达到一定数值后,电解质离子和膜层发生激烈的电化学反应,产生相应的高热量析出,达到HA形成所需要的动力学和热力学条件,才能够在钛表面形成明显的层片状HA.带负电的磷酸根离子还可以电泳方式富集在阳极表面,充足的HPO42-又会由于静电作用吸附电解液中的Ca2+,为HA形核提供活性位点[4].电压的升高加速磷酸根的电泳速率,同一时间内也使得膜层表面和内部有更多磷元素.

2.1.3 电压对氧化层表面接触角的影响

图4为不同微弧氧化电压下,钛表面涂层与去离子水的接触角图片.由图可知,电压增大,接触角变小,钛表面氧化层的润湿性提高.膜层表面的润湿性是与膜层表面的结构、成分密切相关的.微弧氧化电压增大,表面的不规则度增加,孔隙变大,使得表面的粗糙度随之增加,所以润湿性提高.此外,HA分子中的的羟基为亲水基团[5-6],电压升高,表面生成的HA量增多,也提高了钛表面的亲水性.多项研究表明,具有良好润湿性的材料表面可表现出良好的生物活性,有利于细胞在其上的附着和增殖[7].

2.1.4 电压对氧化层表面粗糙度的影响

图5为不同微弧氧化电压下,钛表面涂层的三维轮廓图.由图可知,随电压升高,表面氧化层的粗糙度逐渐变大.270 V电压下微弧氧化处理的表面粗糙度为0.3 μm,当电压升至390 V,粗糙度变为0.5 μm.这是由于氧化电压越高,氧化反应越剧烈,喷发的熔融物越多,经过融化、凝固后获得的氧化层,其表面高低起伏的火山状形貌也更加明显,最终导致了粗糙度的增加.对亲水材料,适当的粗糙表面能增大润湿性和表面积,增强种植体与骨组织的机械锁结,并促进成骨细胞的增殖和分化[4,7].

图3 不同微弧氧化电压下钛表面涂层的XRD图谱Fig.3 XRD profile of surface coatings on titanium under different microarc oxidation voltage

图4 不同微弧氧化电压下钛表面涂层与去离子水的接触角Fig.4 Contact angles between deionized water and Ti surface coatings under different microarc oxidation voltage

图5 不同微弧氧化电压下钛表面涂层的三维轮廓图Fig.5 The three-dimensional contour maps of Ti surface under different microarc oxidation voltage

2.2 电解液浓度对微弧氧化层的影响

图6 不同电解液浓度微弧氧化层的表面形貌Fig.6 The surface appearances of the microarc oxidation layer under different electrolyte concentration

图6为不同电解液浓度下所得微弧氧化层的表面形貌.由图可看出,随电解液浓度增加,微孔孔径增加,孔径分散度变大,孔形状逐渐趋于规则圆形,且表面逐渐有絮状HA生成.电解液浓度增加,相同条件下更多钙离子、磷酸根、亚磷酸根、氢氧根游离到阳极,随熔融产物凝固入膜层,为HA的形核和长大提供更多的反应基团.在低浓度下,参与反应的离子基团较少,微弧氧化反应比较缓和,不能在涂层上形成较大孔径,也不利于钙磷在表面的沉积.一些学者认为[8-9],在微弧氧化反应过程中,电解液浓度较低时,由于过电压较小,导致电解液中参与反应的钙磷元素非常少,不足以在金属表面上提供足够多的钙磷离子以形成HA,仅仅发生纯钛的微弧氧化.这是在图6a)和图6b) 中不能观察到团簇HA的主要原因.所以,电解液浓度越大越有利于HA的形成.

已有研究表明,HA在膜层表面的形核为非均匀形核.晶核形成后,HA就会通过化学吸附和物理吸附作用自发长大.电解液浓度增加,更多的钙离子、磷酸根、亚磷酸根、氢氧根进入膜层,这些离子通过扩散发生化学反应生成HA,使HA晶粒不断长大.另外,电解液浓度越大,电解质离子与膜层的反应越激烈,热析出变大,表面温度越高,为钙磷反应合成HA提供更多的热能,进而涂层表面的一些部位长出层片状物质,这些絮状物质已被证实为HA(图4-330 V).相同条件下,只有电解液浓度增加到一定值后,电解液中富含过饱和的钙磷离子,电解液才能源源不断的为表层提供钙磷,使之能够在膜层上聚集生长,形成HA.电解液浓度越高,越有利于HA的生长.低温和低过饱和度时钛表面的HA晶核数量会大大减少,且钛表面对电解液中钙磷的吸附能力也比较弱,从而使得涂层表面不能生成HA.

2.3 电流对微弧氧化层的影响

图7为不同电流下所得微弧氧化层的表面形貌.电流为0.2 A时,表面为多孔氧化层,孔洞大小不一,周围凹凸不平似火山状.适当提高升压速度和步进,控制电流使其为0.6 A,此时样品表面微孔尺寸变大,孔隙率显著降低,这是因为电流增加,电击穿能量变大,电火花对孔的击穿作用加强,涂层表面生长出致密的层片状HA,将部分微弧氧化孔覆盖所致.当电流升高到1 A时,表面已经没有大的孔洞,可能是因为温度太高而使表面孔洞熔融所致.此时表面覆盖一层致密的HA.

图7 不同电流微弧氧化层的表面形貌Fig.7 The surface morphology of microarc oxidation layer under different current

电流主要是通过影响界面的反应温度进而影响微弧氧化层形貌.电流变大,电极放热增加,电极温度升高,钛表面固体结构中的质点热震动动能增大,反应能力获得增强,从而促进HA形成的反应.此外,电流增加也意味着,相同时间内电解液中有更多的PO43-、HPO42-、OH-到达阳极参与反应形成HA.所以电流变大从温度和浓度两方面对HA的形成反应起到了促进作用.HA分子中存在着2个吸附位置,裸露晶核表面并处于空缺状态的-OH可有效吸附膜层和电解液中的钙离子,而后由于异性电荷引力的作用吸附磷酸根和亚磷酸根,钙磷以此源源不断生成HA,为HA晶体长大的过程.与此同时晶体棱角逐渐形成,由于棱角处的散热优于其他部位,使得棱角部位优先生长,呈现“等轴枝晶生长”的方式,所以HA最后呈现为薄片状的花瓣形貌.图7c)中可看出电流超过1 A后,钛表面氧化层呈灼烧状,形貌较差.由此可见,电流越大越有利于HA的形成,但不宜太高,否则会使表面形貌变差,一般以不超过0.6 A为宜.

2.4 HA形成速率

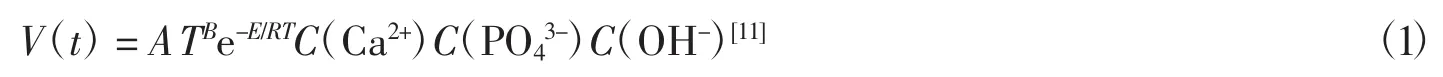

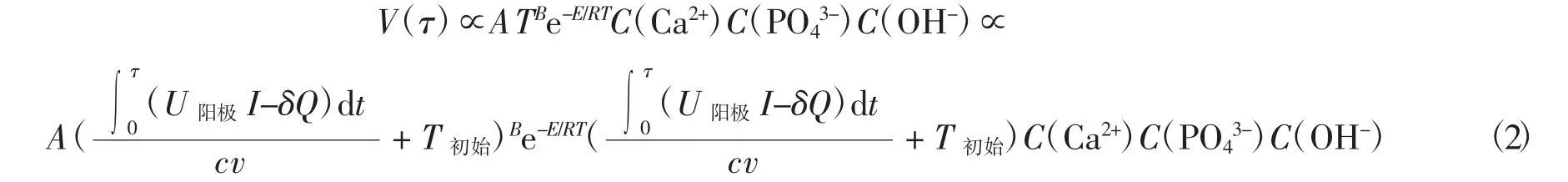

因HA在钛表面生长属晶体形核、长大的过程,形核过程较短,长大为钙磷等基团在阳极表面发生化学反应生成HA.因试样表面新生成的HA为其表面附近的钙磷在表面已存在的HA表面附着生长,可为形成HA提供一部分能量γA′,γ为HA和电解液的比界面能,A′为新形成的HA附着在表面原有的HA上的面积.化学反应速率公式为[10]

式中,A、B、E、R均为常数.阳极表面温度的升高由电路电压、电流和电解液浓度所致,实际阳极涂层表面每一时刻τ的HA形成速率关系为

式中:阳极比热容c不变,体积v变化较小,可视为定量,δQ为液体热传导造成的能量损失.HA每一时刻的总反应速率为V′(τ)=V(τ)+V(γA′,τ),阴极为铂片,电阻不变,只计算阳极和电解液部分,其中电路电阻为导线等带来的电阻,为常量.随着微弧氧化时间延长,TiO2和HA(二者电导率较低)厚度增加,均为绝缘体,数量越多阳极电阻越大,在总电压不变的情况下,随其形成电流略有降低,增加.电路总电压越大,升压过程和电流稳定后阳极电压越大,产热越多,增大HA形成速率.

由溶液电导率原理[11-12]可知,电解液浓度越大,电导率越大,电解液电阻越小.浓度增加使阳极表面HA形成速率在每一时刻大于同条件下低浓度时的形成速率,使阳极电阻增加.由阳极HA增长速率的差异带来的电阻增加远小于电解液浓度增加造成的电阻减小,所以高浓度电解液的电路总电阻较低浓度时总是低一些,电路电流更大.所以,电压不变时,电解液浓度增加,阳极分压U阳极变大.U阳极、I均变大,则阳极产热增加,所以,电解液浓度的增加亦在反应温度(热力学)上增加了HA的反应速率.

电流增加直接造成电极温度的升高,并表示电解液中的反应物粒子运动到阳极表面的数量增多使阳极表面变大,另外,电流增加使得电极向电解液中的放热增多,使电解液温度升高,此时电解液电阻降低而阳极电阻升高,分压U阳极=IR阳极增大,综合作用下使得U阳极I变大,HA反应速率增加.

保持其他参数不变,电压升高但电流变化很小,R阳极增大,则阳极分压U阳极增加,由反应速率公式可知,U阳极I增加,阳极表面的温度升高,使HA反应速率V变大.同时,电压使电解液中粒子运动的动力增加,增加电解液电导率,R电解液降低,阳极分压变大,温度升高,在热力学上也加大了HA的反应速率.

δQ与水的导热和所处环境空气的传热性有关.由于电解液和空气导热速度低于电源对电极供电热量产生的速度,所以Q总是小于U电极I,所以在微弧氧化过程中电极温度可以保持上升趋势.虽然电压、电流、浓度等参数的升高可促进HA形成,但参数值过高会导致表面质量变差,因此还是要使之控制在一定范围.控制升压速度并在全程保持一定的、缓慢的搅拌或添加水冷,可有效控制电流大小并减少电极对电解液的传热时间,防止局部电解液随微弧氧化过程的推移变得过热.另一方面,氢气在水溶液中的溶解度随温度升高而降低,那么电沉积温度越高,析氢的速度越快,氢气对涂层的冲刷作用越厉害,会降低涂层与基体之间的结合力,因而必须控制电压、电流、浓度等参数使电极有合适的电沉积温度.

3 结束语

1)电压、电流、电解液浓度是影响HA形核和长大的主要因素,可以通过控制3个参数的值来控制HA的形成速率,数值越高越有利于形成HA.电压和电流可影响HA形成反应的温度和阳极表面电解质的浓度,任意两个参数一定,另一个参数需达到一定的门槛值,才能在表面形成花状HA.但电压、电流、电解液浓度三者的值均不能太高,否则会造成表面质量的下降.

2)HA的形成机理:在表面能较大且易于聚集钙磷离子的区域——凹陷和孔洞内部首先聚集较其他区域更多的钙磷,在电压、温度、电解液浓度达到一定值后,便能为合成HA的化学反应提供足够的驱动力、热能及源源不断的提供反应所需的钙磷离子,使之在这些有利的活性位点形成HA晶核.

3)随微弧氧化电压上升,氧化层表面粗糙度逐渐增大,接触角逐渐减小.而接触角的减小与表面粗糙度、表面形貌和物相的变化均有直接关联.

[1] Fazel M,Salimijazi H R,Golozar M A,et al.A comparison of corrosion,tribocorrosion and electrochemical impedance properties of pure Ti and Ti6Al4V alloy treated by micro-arc oxidation process[J].Applied Surface Science,2015,324:751-756.

[2] LiuS,Yang X,Cui Z,et al.One-step synthesis of petal-like apatite/titania composite coating on a titanium by micro-arc oxidation[J].Materials Letters,2011,65(6):1041-1044.

[3] Ma C,Nagai A,Yamazaki Y,et al.Electrically polarized micro-arc oxidized TiO2,coatings with enhanced surface hydrophilicity[J].Acta Biomaterialia,2012,8(2):860-865.

[4] Ryu H S,Song W H,Hong S H.Biomimetic apatite induction of P-containing titania formed by micro-arc oxidation before and after hydrothermal treatment[J].Surface&Coatings Technology,2008,202(9):1853-1858.

[5] N Méndez-Lozano,R Velázquez-Castillo,EM Rivera-Muñoz,et al.Crystal growth and structural analysis of hydroxyapatite nano berssynthesized by the hydrothermal microwave-assisted method[J].Ceramics International,2017 ,43(1):451-457.

[6] Li J X,Zhang Y M,Han Y,et al.Effects of micro-arc oxidation on bond strength of titanium to porcelain[J].Surface&Coatings Technology,2010,204(8):1252-1258.

[7] Ahmadzadeh E,Rowshan F T,Hosseini M.A biological method for in-situ synthesis of hydroxyapatite-coated magnetite nanoparticles using Enterobacter aerogenes:Characterization and acute toxicity assessments[J].Materials Science&Engineering C,2017,73:220-224.

[8] Liu Z,Wang W,Liu H,et al.Formation and characterization of titania coatings with cortex-like slots formed on Ti by micro-arc oxidation treatment[J].Applied Surface Science,2013,266(2):250-255.

[9] Alsaran A,Purcek G,Hacisalihoglu I,et al.Hydroxyapatite production on ultrafine-grained pure titanium by micro-arc oxidation and hydrothermal treatment[J].Surface&Coatings Technology,2011,205:S537-S542.

[10]Tsyganov D L.The approximation of the chemical reaction rate by solving the integral equation[J].Universal Journal of Applied Mathematics,2013,1(1):7-13

[11]Golnabi H,Sharifian M.Study of electrical conductivity of different water liquids and electrolytes[J].Australian Journal of Basic and Applied Scicences,2010,4(8):3985-3997.

[12]PereraK,Dissanayake M A K L.Conductivity variation of the liquid electrolyte,EC:PC:LiCF3SO3with salt concentration[J].Sri Lankan Journal of physics,2006,7:1-5.