基于有限元分析的抽油机改进设计

2018-01-29郭登明胡航行陈进博吴永正孙现法

郭登明,胡航行,*,陈进博,吴永正,韩 灵,孙现法

(1.长江大学,湖北 荆州 434023; 2.玉门油田分公司机械厂,甘肃 酒泉 735009)

游梁式抽油机是应用最广泛的一种抽油机.CYJQ14型抽油机是玉门油田在用抽油机的主力机型.由于其结构简单,能耗低,故在油田得以广泛应用.CYJQ14抽油机自2002年开始投入使用,因游梁平衡重较大,在运动过程中产生较大的惯性载荷[1];同时,受材料和实际尺寸限制,使用几年后部分抽油机局部产生裂纹,最终游梁上翼板撕裂.笔者以该油田的技术资料为基础,通过建立理论模型进行相关计算,运用有限元分析软件ANSYS Workbench分析计算撕裂部分结构,对结构进行局部改进,加强局部强度,并重新计算安全系数,延长抽油机的使用寿命.

1 CYJQ14游梁抽油机基本计算

根据四杆机构原理,运用抽油机设计计算软件软件包[2],对该型抽油机进行基本计算,确定抽油机四连杆机构的受力,并求出在不同工况下机构承受的最大载荷,作为有限元分析的基本数据.根据上述计算结果,当悬点载荷为W=140 kN,冲次数为n=6 min-1,泵径D=32 mm时,抽油机处于最为恶劣的工作工况.在曲柄转角为15°时,悬点载荷达到最大值,即最大工况;转角在180°时,载荷达到最小值,即最小工况.

2 主要结构的受力分析

2.1 游梁与平衡臂连接结构

游梁与平衡臂连接处,近似一个支架.平衡臂可随挂轴转动,而平衡臂对游梁后端通过支撑轴有压力.平衡臂挂轴与主轴支撑采用上部悬挂,下部支撑,可以将结构进行简化,前者为转动副,受FX和FY两个力,后者为平面副[3],受支撑力FN.

2.2 结构静力学分析

对抽油机进行受力分析[4],根据静力学的“物系平衡问题求解法”进行受力分析和计算[5].

通过ProE建模后并进行如下简化.在远离平衡臂支座处“截断”游梁,将游梁受力简化为悬臂梁[6]结构.以平衡臂为分析对象,不考虑惯性力,将平衡重WR最大值转化到平衡臂支座轴和平衡臂支撑轴处,其理论简化图如图1所示.方程组如下:

图1 游梁平衡臂连接处理论简化图

(1)

WRsinδ-FN+Fx=0

(2)

-WRcosδ+Fy=0

(3)

式中,WR—平衡重,FN—平衡臂支撑轴处的支撑力,Fx,Fy—平衡臂挂轴处转动副受力;do—平衡臂挂轴到平衡重中心的距离,dOF—平衡臂挂轴中心到平衡臂支撑轴中心距离;δo—平衡臂挂轴与支撑轴中心连线与游梁竖直方向的夹角,δ—游梁转角.

计算结果简化如下:

代入最大和最小工况参数求出局部结构分析的边界条件.

3 主要构件的有限元分析

3.1 游梁与平衡臂连接结构模型的处理

该抽油机游梁是组焊件,上下翼板和侧板等都采用Q235,内腔支撑管采用20号钢.在对游梁结构进行有限元分析时作适当的简化,如螺栓等零件可以忽略[6].对平衡臂的简化计算,结果偏于安全,而对平衡臂支承座的简化不影响计算结果[6].对于较复杂的结构,采用三维实体单元进行网格划分.网格划分后共有48 646个节点,8 423个单元.

3.2 游梁与平衡臂连接结构的有限元分析

由于抽油机平衡臂支承座函承受竖直方向力FY和水平方向力力FX,且游梁后端板FN受力方向不变,大小改变.根据应力最大工况(θ=15°)和最小工况(θ=180°),将PorE模型导入到有限元分析软件中进行静力学分析.分析结果如图3所示.

图2 改进前平衡臂支座处应力图

根据API SPEC.11E《抽油机规范》之规定,游梁许用应力为11 000 psi(77.41MPa).计算结果表明,平衡臂支座与游梁连接处附近的应力明显偏高,其应力为225.12 MPa接头附近的应力也超过材料的疲劳极限,使用中可能发生破坏.在实际使用过程中,抽油机游梁现场破坏形式如图3所示.故初步分析认为:平衡臂及游梁接头结构设计不合理,抗弯模量不够[7],需要对其结构进行改进.

新课程改革提出了“以学生为发展”的教育理念,提倡让学生在课堂活动中发挥出自身主体地位与价值,有效的激发学生知识能动性,让整个教学活动得以有序的实施。在这种课程教育理念之下,初中数学课堂就提出了要对学生自主探究能力进行培养的教学理念,因为如果能够做好这一项工作就能让学生真正参与到自主探究活动之中,进而就能让学生各方能力得以发展和进步,基于这一培养目标,笔者也提出了如下建议:

图3 CYJQ14抽油机撕裂现场图

4 局部结构的改进设计

改进的总体改进思路:保证抽油机机构连接尺寸不变;连接处应力处于安全范围;减少焊接次数及应力集中点;接合面要焊接紧密.根据上述要求,对游梁与平衡臂连接处结构做如下改进:

(1)游梁顶部加对称短拉筋,后端与支座主体焊接;两侧加腹板加强板,与游梁后端焊接,并与拉筋焊接.

(2)游梁顶部加对称长拉筋,后端与支座主体焊接,并且前端与上翼板连接(相对方案一更长),两侧加腹板补强板并与两侧拉筋焊接.

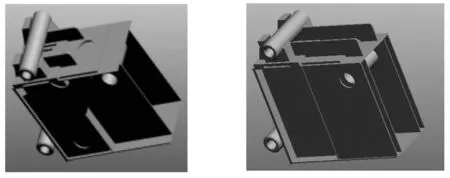

图4 两种方案改进后模型图

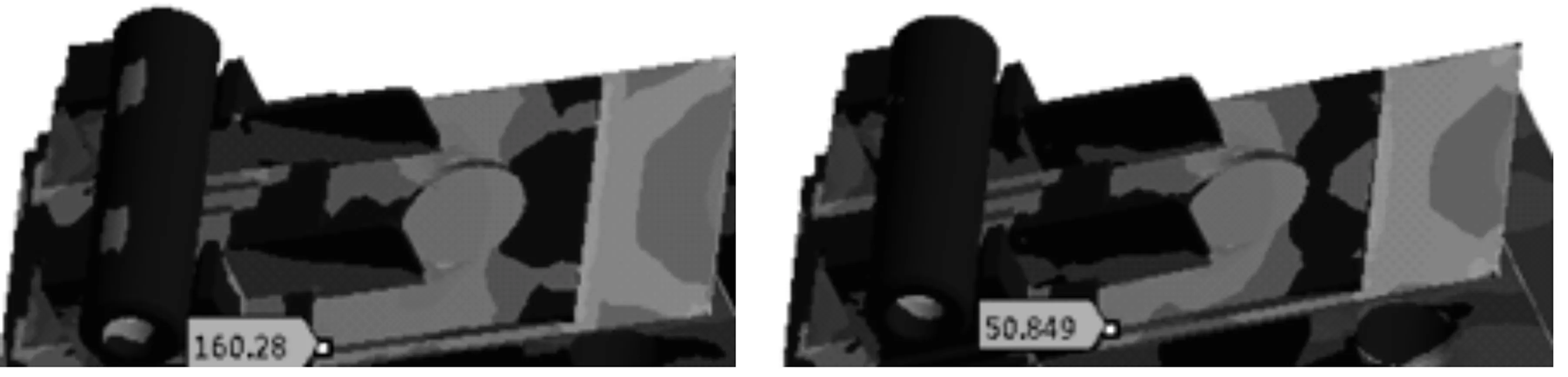

图4左部分是方案一模型图,图4右部分是方案二模型图.通过对比和定性分析,方案二与方案一不同之处是在危险界面处增加了承载结构,提高了抗弯模量,从而达到降低弯曲应力的目的.同时,避免了对原游梁上的拉筋进行切割,方案一共需8次焊接,方案二需6次焊接,同时降低了焊接的次数.两种方案的计算结果如图5、图6所示.

图5 方案一改进后模型应力图

图6 方案二改进后模型应力图

5 局部结构疲劳分析

游梁的受力是周期变化的,在抽油机每次循环中,出现一次最大力、次最大力和最小力[10].实践证明,平衡臂与游梁连接处的应力与游梁承受的应力近似.疲劳理论认为:工作机构疲劳位置产生的应变中塑性应变及弹性应变成分是区别低周疲劳和高周疲劳的主要方法.统计数据表明:抽油机的疲劳属于高周疲劳问题.

根据所求的悬点载荷的最大值和最小值,再利用下式计算平均应力σm和应力振幅σa.

(4)

(5)

(6)

对于μ来说,当对称循环时μ=1,当脉动大循环时μ=0,不对称循环时0<μ<1.将所得的不对称循环应力转化为相当的对称循环应力(σa)当

(σa)当=(Kσ)Dσa+φaσm

(7)

(8)

式中(Kσ)D—综合的考虑零件的应力集中、端面尺寸、表面质量和使用条件等因素对持久极限的影响;Kσ—应力集中系数;εσ—截面形状系数;β—表面质量系数;φσ—平均应力折算系数;Bq—强化系数;(Kσ)D和φσ可由参照《机械设计手册》求得.

(9)

式中σ-1—游梁材料的持久极限.

改进后安全系数的计算结果如表1所示.

表1 改进前后安全系数表

通过计算验证出,只有方案二安全系数大于3.04,符合安全需求.利用静态分析和疲劳强度安全系数的大小就可以校核该游梁局部结构是否可靠的工作.通过方案二的改进,提高了该结构的抗弯模量,有益于寿命的提高,节约了制造成本.结合《API SPEC 11E抽油机规范》,方案二改进后的游梁抗弯强度为51.4 MPa,小于规定的游梁最大许用应力77.4 MPa,符合标准.

6 结 论

通过对CYJQ14型抽油机局部结构改进后的进行有限元分析和疲劳分析,(1)方案二的改进设计优于方案一,且满足实际要求,安全可靠;(2)改进后的游梁与平衡臂连接处的应力为51.4 MPa,符合API SPEC . 11E《抽油机规范》之3.2节中规定的游梁最大许用应力(77.4 MPa)要求;(3)本改进设计过程中的方法对解决其它抽油机同类问题具有一定的指导意义.

[1] 师国臣,冯子明,张德实,等.惯性载荷对游梁式抽油机动力特性影响[J].石油机械,2015,44(3):34-37.

[2] 郭登明,艾薇,杨菁,等.抽油机设计计算软件的开发[J].石油机械,2003:26-28.

[3] 王晓,严锦,李滨城.游梁式抽油机运动分析及动态静力分析[J].科技创新,2010(35):112-113.

[4] 邓兴平,许伟东,李伟,等.弯游梁抽油机平衡臂失效分析及结构改进[J].石油矿产机械,2011,40(10):19-23.

[5] 王松涛.基于简化模型的复杂机械系统方法研究[D].天津:天津大学,2010.

[6] 张益明,郭登明,蒋波,等.CYJ1850型抽油机支架的疲劳寿命分析及结构改进[J].长江大学学报,2010(13):72-76.

[7] 韩志慧.抽油机寿命与合理负载率研究[D].大庆:大庆石油学院,2010.

[8] 王利成,郭登明,李东海,等.弯游梁抽油机有限元分析及结构改进[J].石油机械,2007(8):13-15.

[9] 赵春艳,苟建升,颜丙山,等.CO2气体保护焊在油田设备制造中的应用[J].装备制造技术,2011(5):156-157.

[10] 刘金环.双驴头抽油机关键部件结构计算与优化设计[D].大庆:东北石油大学,2010.