宏孔硅光辅助电化学腐蚀光谱响应特性研究

2018-01-29杨炳辰于金豪王国政杨继凯端木庆铎

杨炳辰,于金豪,王国政,杨继凯,端木庆铎

(长春理工大学 理学院, 吉林 长春 130022)

硅微通道阵列结构是使用硅材料结果微细加工等方法制造形成的微通道阵列结构,通道尺寸通常在微米量级.随着微机电系统(MEMS)技术的进一步发展,众多科研机构对硅微通道阵列进行了广泛的研究,硅微通道阵列在微机电系统(MEMS)器件和微通道板等领域的应用前景广阔[1].

制备硅微通道的方法有激光打孔法、各向异性湿法腐蚀法、干-湿结合刻蚀法、离子刻蚀法、牺牲层技术和电化学腐蚀法等[2].其中硅微通道电化学腐蚀方法具有成本低、工艺简单、制备的微通道长径比(>100)、结构完整等优点.上个世纪50年代,Uhlir 等人报道了阳极氧化条件下多孔硅薄膜的形成[3].多孔硅可由低掺杂的Si制备而成,比较容易形成较高长径比硅微通道结构[4].20世纪90年代 Lehmann V 等人对宏孔硅的形成机理做了深入的研究,并报道腐蚀出高长径比的硅微通道阵列结构[5].与p型硅相比,n型硅光辅助电化学腐蚀的工艺更加成熟,通道结构更完美,腐蚀过程更易于控制,所以n型宏孔硅光辅助电化学腐蚀成为研究热点[6].

n型宏孔硅光辅助电化学腐蚀中采用背面光照的方法激发产生空穴,光生空穴到达反应界面前扩散的距离接近硅片的的厚度,大量空穴在扩散过程中被复合,限制了光电化学反应速度.对于制备大孔径(>10μm)高长径比(>100)硅微通道结构,硅片厚度增加,上述问题将变得尤为突出.在硅光辅助电化学腐蚀时,使用相同的光功率条件下,不同波长的光激发硅产生的空穴数量不同,即光谱响应度会随波长的变化而变化,因此根据这种特性,选择合适的光源,对于提高激发效率进而提高硅光辅助电化学腐蚀速度非常重要.系统地讨论硅光辅助电化学腐蚀中光谱响应特性的文献到目前为止尚未见到.本文将对n型硅光辅助电化学腐蚀的光谱响应进行实验研究.

1 实验

1.1 实验装置

图1 光辅助电化学腐蚀装置

图1所示为n型宏孔硅光辅助电化学腐蚀装置.因为氢氟酸具有较强的腐蚀性,所以选用聚四氟乙烯来制作电解池,并侧面开口,将工作电极(WE)接到硅片上.光源的作用是照射硅片背面使其激发出电子空穴对.参比电极(RE)选用饱和甘汞电极,电极(CE)是由金属Pt制备而成,面积为25cm2.使用PARSTAT 2273型电化学综合测试系统控制光辅助电化学腐蚀过程.腐蚀液是一定比例的HF酸溶液,实验温度为300 K.

图2为n型宏孔硅光辅助电化学腐蚀光谱响应测量原理示意图.实验器材包括:硅光辅助电化学腐蚀装置、WDF型反射式单色仪、LHT75型溴钨灯光源(北京卓立汉光)、HR4000CG-UV-NIR型光纤光谱仪(海洋光学)、计算机.

图2 硅光辅助电化学腐蚀光谱响应测量示意图

1.2 实验方法

1) 首先开启溴钨灯,工作稳定后,其出射光线射入单色仪的入射狭缝,使光纤光谱仪的探头相连接,记录并固定探头位置.

2) 由计算机显示光谱,调整单色仪使峰值波长为规定值并储存,光源光谱测试系统如图2(a)所示.为了便于检测腐蚀电流,需要增加光强,单色仪的入射狭缝和出射狭缝都开到最大.

3) 保持其它装置不动,将探头轻轻取下,然后把n型宏孔硅硅光辅助电化学腐蚀装置固定在单色仪的出光口狭缝处,固定并记录相应位置,保证硅片背面被整个光斑照射上,使用恒电位仪测量光电流,光电流测试系统如图2(b)所示.为了减少测量中暗电流的影响,使用质量比为1 wt%的HF酸溶液.

4)重复2、3步,通过调整单色仪,使输出峰值波长分别为(450 nm、500 nm、550 nm等)规定波长,并分别测得硅片在相应波长下的腐蚀电流.

5) 将光电流与规定波长的光源光谱数据相除,然后再进行归一化处理,便可获得相对应的光谱响应曲线.

2 结果与分析

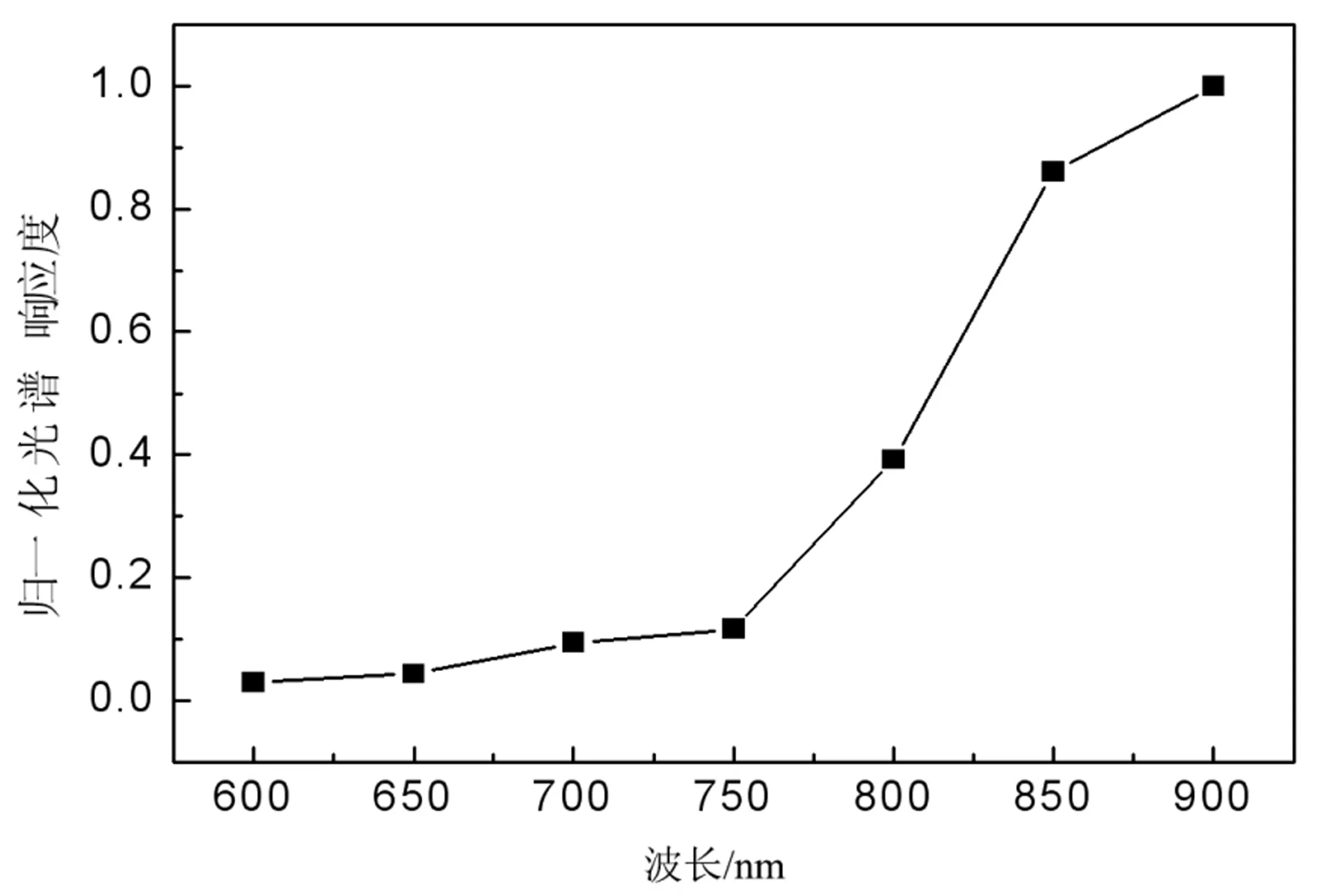

图3所示为使用不同的光源,经过恒电位仪测量得到的电化学腐蚀电流.经过计算得到与其对应的光辅助电化学腐蚀光谱响应曲线,如图4所示.由图4可以看出随着波长的增加,光谱响应度明显增加.这可以通过硅吸收曲线加以解释.图5为本征硅的吸收曲线,由曲线可以看出,随着波长增加,硅对光吸收会越来越少.经过计算,可得出波长为740 nm、750 nm、810 nm的穿透深度分别为7.04 μm、7.69 μm、12.9 μm[7].由此可见,波长较长的光有教深的穿透力,激发硅产生的空穴距离硅/氢氟酸界面就更近,就能产生更大的腐蚀电流,导致响应度升高.

图3 不同波长对应的电化学腐蚀光电流

图4 硅光辅助电化学腐蚀相对光谱响应曲线

图5 本征硅吸收曲线[8]

根据上述实验结果,使用自制的LED阵列和卤素灯分别作为光源,进行了硅光辅助电化学腐蚀I-V曲线测量.卤素灯的功率为250 W(最大功率300 W),LED阵列的功率为20 W(最大功率32 W,中心波长为850 nm),两光源距硅片距离相等.其它扫描条件完全相同的情况下,在不同HF浓度下得到的I-V曲线如图6和图7所示.由图6和图7两图可见在相同条件下20 W的LED光源与250 W卤素灯光源光激发效率相当.测量结果进一步证明光在硅中的穿透深度是导致光谱响应随波长增加而增加的根本原因.

图6 采用LED光源时硅光辅助电化学腐蚀的I-V曲线

图7采用碘钨灯光源时硅光电化学腐蚀的I-V曲线

3 结 论

通过设计硅光辅助电化学腐蚀光谱响应曲线的测量实验,测量与计算得到硅光辅助电化学腐蚀光谱响应曲线,对实验结果进行了理论分析,发现随着波长的增加,光谱响应度明显增加.分别用卤素灯和中心波长为850nm的LED作为光源,测量了硅光辅助电化学腐蚀I-V曲线,根据测量结果,发现光在硅中的穿透深度是导致光谱响应随波长增加而增加的根本原因.实验结果对于选择合适的光源,提高硅光辅助电化学腐蚀的光激发效率,进而提高宏孔硅光辅助电化学腐蚀速度具有重要指导意义.

[1] 王国政, 熊峥, 王蓟,等. 硅微通道阵列光电化学腐蚀中通道尺寸控制技术[J]. 长春理工大学学报(自然科学版), 2010, 33(3):59-62.

[2] 赵钢, 褚家如, 徐藻. 硅基片微型通孔加工技术[J]. 微细加工技术, 2004(2): 60-65.

[3] Uhlir A. Electrolytic shaping of germanium and silicon [J].Bell Syst Tech J, 1956, 35(2): 333-347.

[4] P Steiner, LANG W . Micromachining applications of porous silicon[J]. Thin Solid Films, 1995, 255: 52-58.

[5] Lehmann V, F ll H. Formation Mechanism and Properties of Electrochemically Etched Trenches in n‐Type Silicon[J]. Journal of the Electrochemical Society, 1990, 137(137):653-659.

[6] Lehmann V. The Physics of Macropore Formation in Low Doped n‐Type Silicon[J]. Journal of the Electrochemical Society, 1993, 140(10):2836-2843.

[7] Ivanda1 M, Gamulin O, Derek V, et al. Porous Silicon Prepared by Electrochemical Etching of Silicon Eptaxial Layer[J]. MIPRO, 2012, 5(2):13-14